1.本发明涉及多个汇流条以电绝缘状态且机械连结而成的汇流条组件及其制造方法。

背景技术:

2.提出了具备相对于彼此以电绝缘状态且机械连结的多个汇流条的汇流条组件,在各个领域中被利用。

3.例如,提出了一个平板状汇流条和另一个平板状汇流条相对于彼此以平行状态上下层叠而成的层叠型的汇流条组件(参照下述专利文献1及2)。

4.所述层叠型汇流条组件由于一个平板状汇流条的相对向平面和另一个平板状汇流条的相对向平面夹着绝缘性树脂层而整面地相对向配置,所以存在难以充分确保与绝缘性相关的可靠性这一问题。

5.尤其是,若为了关于上下方向谋求小型化而减薄所述一个平板状汇流条与所述另一个平板状汇流条之间的绝缘性树脂层的厚度,则可能会在两汇流条间流动漏电流。

6.为了解决所述层叠型汇流条组件的问题点,本技术的申请人提出与导电性金属平板的第1及第2汇流条在同一平面内并列配置的平面型汇流条组件相关的申请,且获得了专利权(参照下述专利文献3及4)。

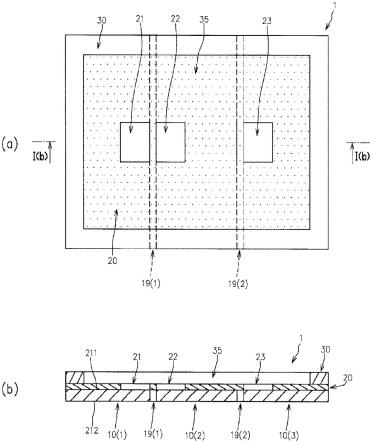

7.在图16的(a)中示出所述平面型汇流条组件500的一例的俯视图。

8.另外,在图16的(b)中示出沿着图16的(a)中的xvi(b)-xvi(b)线的剖视图。

9.如图16的(a)及(b)所示,所述平面型汇流条组件500具备导电性金属平板的第1汇流条510(1)、以与所述第1汇流条510(1)之间存在间隙515的状态与所述第1汇流条510(1)配置于同一平面内的导电性金属平板的第2汇流条510(2)、以及将所述第1及第2汇流条510(1)、510(2)以电绝缘状态且机械连结的绝缘性树脂层520。

10.所述绝缘性树脂层520具有填充于所述间隙515内的间隙填充部525和层叠于所述第1及第2汇流条510(1)、510(2)由所述间隙填充部525连结而成的汇流条连结体的表面上的表面层叠部。

11.所述表面层叠部具有分别覆盖所述汇流条连结体的厚度方向一侧的第1面及厚度方向另一侧的第2面的第1面侧层叠部530及第2面侧层叠部540、和覆盖所述汇流条连结体的外侧面且连结所述第1及第2面侧层叠部530、540的侧面侧层叠部550。

12.在所述第1面侧层叠部530设置有使所述第1及第2汇流条510(1)、510(2)各自的上表面的预定部分露出而形成第1及第2露出区域的第1及第2开口531(1)、531(2)。

13.在图16的(c)中示出在所述汇流条组件500装配led等半导体元件110而成的半导体模块600的纵剖视图。

14.所述半导体元件110具有元件主体(未图示)和分别配设于所述元件主体的厚度方向一侧及另一侧的上侧电极层及下侧电极层(未图示),如图16的(c)所示,下侧电极层例如经由镀层(未图示)而与所述第1及第2露出区域的一方(在图16的(c)中是所述第1露出区

域)机械连接且电连接,且上侧电极层经由引线键合120而与所述第1及第2露出区域的另一方(在图16的(c)中是所述第2露出区域)电连接。

15.所述专利文献3及4所记载的平面型汇流条组件500在能够解决所述层叠型汇流条组件的所述问题点这一点上是有用的,但在制造效率的观点上存在改善的余地。

16.即,在制造所述专利文献3及4所记载的平面型汇流条组件500时,需要使绝缘性树脂材料填充于配置在同一平面内的所述第1及第2汇流条510(1)、510(2)之间的所述间隙515而形成所述间隙填充部525。

17.在此,为了谋求所述平面型汇流条组件500的平面方向的小型化,需要尽可能地缩窄所述间隙515的开口宽度,但另一方面,若缩窄所述间隙515的开口宽度,则使绝缘性树脂材料填充于所述间隙515内的操作变得困难。

18.现有技术文献

19.专利文献

20.专利文献1:日本特许第4432913号公报

21.专利文献2:日本特许第6487769号公报

22.专利文献3:日本特许第6637002号公报

23.专利文献4:日本特许第6637003号公报

技术实现要素:

24.本发明鉴于上述的以往技术而完成,目的在于提供汇流条组件及该汇流条组件的制造方法,该汇流条组件是多个汇流条以在互相之间存在间隙的状态配置于同一平面内而成的汇流条组件,能够提高所述间隙的开口宽度的自由度且能够使制造效率提高。

25.为了达成所述目的,本发明的第1方案提供一种汇流条组件,具备:多个汇流条,由导电性平板状构件形成,以在相对的侧面之间存在间隙的状态配置于同一平面内;及绝缘性树脂膜,以跨越所述间隙的方式粘接于所述多个汇流条的上表面,以存在所述间隙的状态将所述多个汇流条连结,在所述绝缘性树脂膜设置有使所述多个汇流条的上表面的预定区域露出的开口。

26.根据本发明的所述第1方案的汇流条组件,由于以在相对的侧面之间存在间隙的状态配置于同一平面内的多个汇流条由绝缘性树脂膜连结,所以能够任意地设定所述间隙的开口宽度,且能够高效地制造。

27.优选的是,所述第1方案的汇流条组件具备由刚性构件形成且粘接于所述绝缘性树脂膜的上表面的框体,所述框体构成为沿着所述多个汇流条由所述绝缘性树脂膜连结而成的汇流条连结体的俯视下的周缘区域。

28.根据具备所述框体的结构,能够使所述汇流条组件的强度提高,并且能够有效地防止在填充用于将装配于所述汇流条的led等半导体元件密封的密封树脂时该密封树脂流出。

29.更优选的是,所述框体与所述多个汇流条为同一材质。

30.另外,为了达成所述目的,本发明的第2方案提供一种汇流条组件,具备:多个汇流条,由导电性平板状构件形成,以在相对的侧面之间存在间隙的状态配置于同一平面内;及绝缘性树脂膜,以跨越所述间隙的方式粘接于所述多个汇流条的下表面,以存在所述间隙

的状态将所述多个汇流条连结。

31.根据本发明的所述第2方案的汇流条组件,由于以在相对的侧面之间存在间隙的状态配置于同一平面内的多个汇流条由绝缘性树脂膜连结,所以能够任意地设定所述间隙的开口宽度,且能够高效地制造。

32.优选的是,所述第2方案的汇流条组件具备由刚性构件形成且粘接于所述多个汇流条的上表面的框体,所述框体构成为沿着所述多个汇流条由所述绝缘性树脂膜连结而成的汇流条连结体的俯视下的周缘区域,且至少在外表面具有绝缘性。

33.根据具备所述框体的结构,能够使所述汇流条组件的强度提高,并且能够有效地防止在填充用于将装配于所述汇流条的led等半导体元件密封的密封树脂时该密封树脂流出。

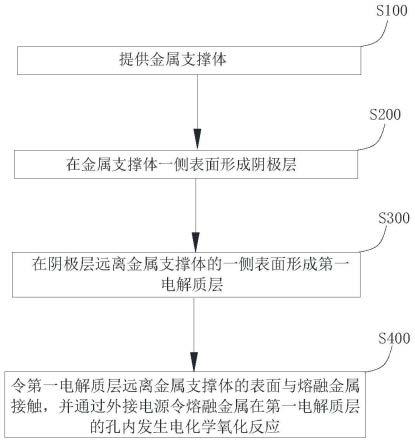

34.另外,为了达成所述目的,本发明的第3方案提供一种汇流条组件的制造方法,所述汇流条组件具备:多个汇流条,由导电性平板状构件形成,以在相对的侧面之间存在间隙的状态配置于同一平面内;及绝缘性树脂膜,以跨越所述间隙的方式粘接于所述多个汇流条的上表面,在所述绝缘性树脂膜设置有使所述多个汇流条的上表面的预定区域露出的开口,其中,所述制造方法包括:准备导电性金属平板的工序,该导电性金属平板具有形成所述多个汇流条的汇流条组件形成区域;狭缝形成工序,在所述汇流条组件形成区域形成将厚度方向一侧的第1面与厚度方向另一侧的第2面之间贯通且与所述间隙同一宽度的一个或多个狭缝,形成与所述多个汇流条对应的多个汇流条形成部位;膜粘接工序,在所述汇流条组件形成区域的第1面粘接所述绝缘性树脂膜;切断工序,从所述汇流条用导电性金属平板将所述汇流条组件形成区域切断;及开口形成工序,在所述膜粘接工序之前、或者所述膜粘接工序之后且切断工序之前、或者所述切断工序之后,在所述绝缘性树脂膜形成所述开口。

35.优选的是,所述第3方案的制造方法还能够包括:框体形成处理,在从准备所述汇流条用导电性金属平板的工序到所述膜粘接工序为止的处理之前或之后、或者与该处理并行地进行,该框体形成处理包括准备包含框体形成区域的刚性的框体用平板的工序和将所述框体形成区域中的中央部分冲裁而形成框体的冲裁工序,所述框体形成区域在俯视下具有与所述汇流条组件形成区域对应的外形状;及平板粘接工序,使所述膜粘接工序后的所述汇流条用导电性金属平板及所述框体形成处理后的所述框体用平板重合而使所述框体形成区域粘接于对应的所述汇流条组件形成区域的第1面。

36.在该情况下,所述切断工序构成为:在所述平板粘接工序后,从所述汇流条用导电性金属平板及所述框体用平板将粘接状态的所述汇流条组件形成区域及所述框体形成区域切断。

37.在所述第3方案的一方式中,所述开口形成工序为通过对所述膜粘接工序之前的所述绝缘性树脂膜进行冲孔加工而形成所述开口。

38.在另一方式中,所述开口形成工序为通过对所述绝缘性膜进行激光照射或蚀刻而形成所述开口。

39.另外,为了达成所述目的,本发明的第4方案提供一种汇流条组件的制造方法,所述汇流条组件具备:多个汇流条,由导电性平板状构件形成,以在相对的侧面之间存在间隙的状态配置于同一平面内;及绝缘性树脂膜,以跨越所述间隙的方式粘贴于所述多个汇流

条的下表面,其中,所述制造方法包括:准备导电性金属平板的工序,该导电性金属平板具有形成所述多个汇流条的汇流条组件形成区域;狭缝形成工序,在所述汇流条组件形成区域形成将厚度方向一侧的第1面与厚度方向另一侧的第2面之间贯通且与所述间隙同一宽度的一个或多个狭缝,形成与所述多个汇流条对应的多个汇流条形成部位;膜粘接工序,在所述汇流条组件形成区域的第2面粘接所述绝缘性树脂膜;及切断工序,从所述汇流条用导电性金属平板将所述汇流条组件形成区域切断。

40.优选的是,所述第4方案的制造方法还能够包括:框体形成处理,在从准备所述汇流条用导电性金属平板的工序到所述膜粘接工序为止的处理之前或之后、或者与该处理并行地进行,该框体形成处理包括准备包含框体形成区域的刚性的框体用平板的工序、将所述框体形成区域中的中央部分冲裁而形成框体主体的冲裁工序、以及在所述框体主体的外周面设置绝缘性树脂层的树脂层设置工序,所述框体形成区域在俯视下具有与所述汇流条组件形成区域对应的外形状;及平板粘接工序,使所述膜粘接工序后的所述汇流条用导电性金属平板及所述框体形成处理后的所述框体用平板重合而使所述框体形成区域粘接于对应的所述汇流条组件形成区域的第1面。

41.在该情况下,所述切断工序构成为:在所述平板粘接工序后,从所述汇流条用导电性金属平板及所述框体用平板将粘接状态的所述汇流条组件形成区域及所述框体形成区域切断。

42.在本发明的所述第3方案及所述第4方案的制造方法中,优选的是,所述导电性金属平板一体地具有在沿着所述狭缝的长度方向的第1方向上串联配置的多个所述汇流条组件形成区域和将相邻的所述汇流条组件形成区域连结的连结区域。

43.在该情况下,形成于一个汇流条组件形成区域的狭缝形成为,长度方向一端侧向连接于该一个汇流条组件形成区域的第1方向一侧的连结区域内延伸且长度方向另一端侧向连接于该一个汇流条组件形成区域的第1方向另一侧的连结区域内延伸。

44.在本发明的所述第3方案及所述第4方案的制造方法中的具备所述框体形成处理的制造方法中,优选的是,所述框体用平板一体地具有以与所述多个汇流条组件形成区域相同间距在所述第1方向上串联配置的多个所述框体形成区域和将在所述第1方向上相邻的所述框体形成区域连结的连结区域。

附图说明

45.图1的(a)是本发明的实施方式1的汇流条组件的俯视图,图1的(b)是沿着图1的(a)中的i(b)-i(b)线的剖视图。

46.图2是在所述实施方式1的汇流条组件装配led等半导体元件而成的半导体模块的纵剖视图。

47.图3是在用于制造所述实施方式1的汇流条组件的制造方法的一例(以下,称作第1制造方法)中使用的汇流条用导电性金属平板的俯视图。

48.图4的(a)是图3中的iv(a)部放大图,图4的(b)是沿着图4的(a)中的iv(b)-vii(b)线的剖视图。

49.图5是所述第1制造方法中的膜粘接工序后的所述汇流条用导电性金属平板的俯视图。

50.图6是在所述第1制造方法中的框体形成处理中使用的框体用平板的俯视图。

51.图7是所述第1制造方法中的平板粘接工序后的状态的所述汇流条用导电性金属平板及所述框体用平板的俯视图。

52.图8是所述第1制造方法中的开口形成工序后的状态的所述汇流条用导电性金属平板及所述框体用平板的俯视图。

53.图9的(a)是本发明的实施方式2的汇流条组件的俯视图,图9的(b)是沿着图9的(a)中的ix(b)-ix(b)线的剖视图。

54.图10是在所述实施方式2的汇流条组件装配led等半导体元件而成的半导体模块的纵剖视图。

55.图11的(a)是在用于制造所述实施方式2的汇流条组件的制造方法的一例(以下,称作第2制造方法)中使用的汇流条用导电性金属平板的俯视图,图11的(b)是沿着图11的(a)中的xi(b)-xi(b)线的放大剖视图。图11的(a)及(b)示出了所述第2制造方法中的膜粘接工序完成后的状态。

56.图12是在所述第2制造方法中使用的框体用平板的俯视图,示出了所述第2制造方法中的树脂层设置工序后的状态。

57.图13是所述第2制造方法中的平板粘接工序后的状态的所述汇流条用导电性金属平板及所述框体用平板的俯视图。

58.图14的(a)是本发明的实施方式3的汇流条组件的俯视图,图14的(b)是沿着图14的(a)中的xiv(b)-xiv(b)线的剖视图。

59.图15的(a)是本发明的实施方式4的汇流条组件的俯视图,图15的(b)是沿着图15的(a)中的xv(b)-xv(b)线的剖视图。

60.图16的(a)是以往的平面型汇流条组件的俯视图,图16的(b)是沿着图16的(a)中的xvi(b)-xvi(b)线的剖视图,图16的(c)是在所述以往的汇流条组件装配led等半导体元件而成的半导体模块的纵剖视图。

具体实施方式

61.实施方式1

62.以下,关于本发明的汇流条组件的一实施方式,参照附图来进行说明。

63.在图1的(a)中示出本实施方式的汇流条组件1的俯视图。

64.另外,在图1的(b)中示出沿着图1的(a)中的i(b)-i(b)线的剖视图。

65.如图1的(a)及图1的(b)所示,所述汇流条组件1具有:多个汇流条10,由导电性平板状构件形成,以在相对的侧面之间存在间隙19的状态配置于同一平面内;绝缘性树脂膜20,以跨越所述间隙19的方式粘贴于所述多个汇流条10的上表面,以存在所述间隙19的状态将所述多个汇流条10连结;及框体30,由刚性构件形成,粘接于所述绝缘性树脂膜20的上表面(与粘接于所述多个汇流条10的下表面相反一侧的面)。

66.所述汇流条10由cu等导电性金属形成。

67.本实施方式的所述汇流条组件1作为所述多个汇流条10而具有第1~第3汇流条10(1)~10(3)这3个汇流条,作为所述间隙19而具有第1及第2间隙19(1)、19(2)。

68.即,所述汇流条组件具有所述第1汇流条10(1)、隔着第1间隙19(1)而与所述第1汇

流条10(1)相邻配置的第2汇流条10(2)、以及隔着第2间隙19(2)而与所述第2汇流条10(2)相邻配置的第3汇流条10(3)。

69.所述汇流条10(1)~10(3)各自在图1的(b)所示的纵剖视下,具有供所述绝缘性树脂膜20粘接的上表面、与所述上表面相反一侧的下表面、以及以存在所述间隙19的状态与相邻的另一个汇流条10(1)~10(3)相对的侧面。

70.所述绝缘性树脂膜20由具有绝缘性且具有能够使所述多个汇流条10连结的强度的各种材质形成,优选使用聚酰胺酰亚胺。

71.所述框体30构成为,沿着所述多个汇流条10由所述绝缘性树脂膜20连结而成的汇流条连结体的俯视下的周缘区域。

72.即,所述框体30具有将所述汇流条连结体的中央区域向上方开放的中央开口35。

73.所述框体30只要具有能够与所述绝缘性树脂膜20共同作用而保持所述汇流条连结体的刚性即可,由cu、不锈钢、陶瓷等各种材质形成,优选由与所述汇流条10同一材质形成。

74.如图1的(a)及(b)所示,在所述绝缘性树脂膜20设置有使所述多个汇流条10的上表面的预定区域露出的开口。

75.如前所述,本实施方式的所述汇流条组件具有所述第1~第3汇流条10(1)~10(3)。

76.并且,在所述绝缘性树脂膜20设置有使所述第1汇流条10(1)的上表面的预定区域露出的第1汇流条用开口21、使所述第2汇流条10(2)的上表面的预定区域露出的第2汇流条用开口22、以及使所述第3汇流条10(3)的上表面的预定区域露出的第3汇流条用开口23。

77.在图2中示出在所述汇流条组件1装配led等半导体元件110而成的半导体模块101的一例的纵剖视图。

78.所述半导体模块101作为所述半导体元件110而具有第1及第2半导体元件110(1)、110(2)。

79.所述第1及第2半导体元件110(1)、110(2)各自在厚度方向一侧的上表面及厚度方向另一侧的下表面分别具有上侧电极层及下侧电极层111、112,在所述上侧电极层及下侧电极层111、112之间具有元件主体115。

80.在所述半导体模块101中,所述第1及第2汇流条10(1)、10(2)作为正极侧电极及负极侧电极中的一方(例如,正极侧电极)即第1电极发挥作用,所述第3汇流条10(3)作为正极侧电极及负极侧电极中的另一方(例如,负极侧电极)即第2电极发挥作用。

81.即,在所述第1半导体元件110(1)中,所述下侧电极层112以电连接状态固定于作为第1电极发挥作用的所述第1汇流条10(1)的上表面中的通过所述第1汇流条用开口21而露出的区域,且上侧电极层111经由引线键合等第1电连接构件120(1)而与作为第2电极发挥作用的所述第3汇流条10(3)的上表面中的通过所述第3汇流条用开口23而露出的区域电连接。

82.并且,在所述第2半导体元件110(2)中,所述下侧电极层112以电连接状态固定于作为第1电极发挥作用的所述第2汇流条10(2)的上表面中的通过所述第2汇流条用开口22而露出的区域,且上侧电极层111经由引线键合等第2电连接构件120(2)而与作为第2电极发挥作用的所述第3汇流条10(3)的上表面中的通过所述第3汇流条用开口23而露出的区域

电连接。

83.优选的是,在所述第1~第3汇流条10(1)~10(3)的上表面设置镀层(未图示)。

84.在该情况下,所述第1及第2半导体元件110(1)、110(2)的下侧电极层112分别以与所述第1及第2汇流条10(1)、10(2)的上表面的镀层电连接的方式被芯片键合(die bonding)于该镀层,且所述第1及第2半导体元件110(1)、110(2)的上侧电极层111分别通过所述第1及第2电连接构件120(1)、120(2)而引线键合(wire bonding)于设置在所述第3汇流条10(3)的上表面的镀层(未图示)。

85.此外,图2中的附图标记130是为了保护装配于所述汇流条组件1的所述第1及第2半导体元件110(1)、110(2)以及所述第1及第2电连接构件120(1)、120(2)等部件而固定于所述汇流条组件1的上表面的密封树脂层。

86.所述框体30在设置所述密封树脂层130时,防止形成所述密封树脂层130的树脂材料在固化前流出。

87.所述密封树脂层130例如由聚酰亚胺、聚酰胺、环氧树脂等透明树脂材料形成。

88.根据上述结构的所述汇流条组件1,由于所述第1~第3汇流条10(1)~10(3)配置于同一平面内,所以能够关于上下方向(厚度方向)尽可能地谋求小型化。

89.另外,根据所述汇流条组件1,由于相邻的汇流条10以在侧面处相对的方式配置,所以与多个汇流条上下层叠的层叠型汇流条组件相比,能够尽可能地减小相邻的汇流条彼此的相对面积,由此,能够有效地防止或减少在相邻的汇流条10间流动漏电流的情况。

90.而且,所述汇流条组件1起到以下效果:与以在互相之间存在间隙的状态配置于同一平面内的多个汇流条的相对位置的保持由填充于所述间隙内的绝缘性树脂进行的结构(以下,称作比较结构)相比,能够提高所述间隙19的开口宽度的自由度,且能够使制造效率提高。

91.即,在所述比较结构中,若为了谋求汇流条组件整体的平面方向的小型化而过于缩窄所述间隙的开口宽度,则因绝缘性树脂材料的表面张力而绝缘性树脂材料向所述间隙内的填充操作变得困难,根据情况,该操作可能无法进行。

92.相对于此,在本实施方式的汇流条组件1中,以在互相之间存在所述间隙19的状态配置于同一平面内的所述第1~第3汇流条10(1)~10(3)的相对位置的保持由粘接于所述第1~第3汇流条10(1)~10(3)的上表面的所述绝缘性树脂膜20和粘接于所述绝缘性树脂膜20的上表面的所述框体30进行。

93.即,在本实施方式的汇流条组件1中,无需使绝缘性树脂材料填充于所述间隙19内,因此,能够提高所述间隙19的开口宽度的自由度并且使制造效率提高。

94.另外,在本实施方式的汇流条组件1中,所述第1~第3汇流条10(1)~10(3)的下表面的整面露出。

95.因此,在使用了所述汇流条组件1作为半导体模块101的情况下,能够使经由所述第1~第3汇流条10(1)~10(3)的下表面的散热特性提高。

96.以下,对所述汇流条组件1的制造方法的一例(第1制造方法)进行说明。

97.在图3中示出在所述第1制造方法中使用的汇流条用导电性金属平板200的俯视图。

98.另外,在图4的(a)中示出图3中的iv(a)部放大图,在图4的(b)中示出沿着图4的

(a)中的iv(b)-vii(b)线的剖视图。

99.如图3及图4所示,所述第1制造方法包括:准备具有与所述第1~第3汇流条10(1)~10(3)同一厚度的汇流条组件形成区域210的汇流条用导电性金属平板200的工序和在所述汇流条组件形成区域210形成将厚度方向一侧的第1面211与厚度方向另一侧的第2面212之间贯通的狭缝215的狭缝形成工序。

100.图3示出了所述狭缝形成工序完成后的状态。

101.此外,如前所述,本实施方式的汇流条组件1作为所述多个汇流条10而具有所述第1~第3汇流条10(1)~10(3)这3个汇流条。因而,在所述汇流条组件形成区域210作为所述狭缝215而形成有第1及第2狭缝215(1)、215(2)。

102.例如,在制造2个汇流条并列配置而成的汇流条组件时,形成1个狭缝。

103.如图3及图4的(a)所示,在本实施方式中,所述汇流条用导电性金属平板200具有包括沿着该导电性金属平板200所处的x-y平面内的y方向而串联排列的多个所述汇流条组件形成区域210和将在y方向上相邻的汇流条组件形成区域210之间连结的连结区域230的汇流条列205,能够对所述多个汇流条组件形成区域210同时进行加工处理。

104.在本实施中,所述汇流条用导电性金属平板200具有分别连结于所述汇流条列205的长度方向(y方向)一侧及另一侧的一对把持片207,在所述一对把持片207设置有对位孔208。

105.此外,也能够使多个所述汇流条列205在x方向上并列配置,将在x方向上并列配置的多个汇流条列205利用所述一对把持片207、207一体地保持。

106.根据该变形结构,能够同时制造更多的汇流条组件1。

107.在本实施方式中,所述汇流条组件形成区域210以y方向长度与所述汇流条组件1的与所述间隙19平行的方向的长度相同且所述汇流条形成部位210的x方向长度与所述汇流条组件1的与所述间隙19正交的方向的长度相同的方式被设定了x方向及y方向的长度。

108.所述狭缝215(1)、215(2)形成所述第1及第2间隙19(1)、19(2),为与对应的所述第1及第2间隙19(1)、19(2)相同的宽度。

109.此外,所述第1及第2间隙19(1)、19(2)的宽度根据所述汇流条组件1的规格而确定。

110.如图4的(a)所示,在本实施方式中,形成于一个汇流条组件形成区域210a的第1及第2狭缝215(1)、215(2)的长度方向(y方向)一侧向连结于该一个汇流条组件形成区域210a的长度方向(y方向)一侧的一个连结区域230a(1)内延伸,且长度方向(y方向)另一侧向连结于该一个汇流条组件形成区域230a的长度方向(y方向)另一侧的另一个连结区域230a(2)内延伸。

111.并且,在所述狭缝形成工序后的状态下,隔着形成于所述一个汇流条组件形成区域210a的第1及第2狭缝215(1)、215(2)而相邻的第1~第3汇流条形成部位220(1)~220(3)构成为经由所述一个连结区域230a(1)及所述另一个连结区域230a(2)而维持为相对于彼此相连的状态。

112.通过具备该结构,能够高精度地形成所述第1及第2狭缝215(1)、215(2)(所述第1及第2间隙19(1)、19(2))。

113.所述第1制造方法在所述狭缝形成工序后具有在所述汇流条组件形成区域210的

厚度方向一侧的第1面211(供所述半导体元件110装配的上表面)粘接所述绝缘性树脂膜20的膜粘接工序。

114.在图5中示出所述膜粘接工序后的所述汇流条用导电性金属平板200的俯视图。

115.如图5所示,在本实施方式中,所述绝缘性树脂膜20在俯视下具有与所述汇流条形成区域210相同的外形状。

116.所述绝缘性树脂膜20由聚酰胺酰亚胺、聚酰亚胺、聚酰胺、环氧树脂等具有耐热性及绝缘性的绝缘性树脂材料形成。

117.所述第1制造方法构成为:与从准备所述汇流条用导电性金属平板200的工序到所述膜粘接工序为止的处理并行地、或者在所述处理之前或之后,进行形成所述框体30的框体形成处理。

118.在图6中示出在所述框体形成处理中使用的框体用平板300的俯视图。

119.所述框体形成处理包括:准备包含框体形成区域310的框体用平板300的工序和以使相当于所述框体30的框体形成部位残留的方式对所述框体形成区域310的中央进行冲裁的冲裁工序,所述框体形成区域310具有与所述框体30的厚度相同的厚度且在俯视下具有与所述汇流条组件形成区域210对应的外形状。

120.图6示出了所述冲裁工序后的状态。

121.所述框体用平板300由具有刚性的各种材料形成。

122.优选的是,所述框体用平板300由与所述汇流条用导电性金属平板200相同的材料形成。

123.所述框体用平板300构成为:在重合于所述汇流条用导电性金属平板200时,所述框体形成区域310对位于所述汇流条组件形成区域210。

124.详细而言,如前所述,所述汇流条用导电性金属平板200具有包括沿着y方向串联排列的多个所述汇流条组件形成区域210和将在y方向上相邻的汇流条组件形成区域210之间连结的连结区域230的汇流条列205。

125.因此,如图6所示,所述框体用平板300具有包括以与所述多个汇流条组件形成区域210相同的间距在y方向上串联配置的多个所述框体形成区域310和将在y方向上相邻的框体形成区域310之间连结的连结区域330的框体列305。

126.此外,如前所述,所述汇流条用导电性金属平板200具有分别连结于所述汇流条列205的长度方向(y方向)一侧及另一侧的一对把持片207,在所述一对把持片207设置有对位孔208。

127.与此相应地,如图6所示,在所述框体用平板300也设置有分别连结于所述框体列305的长度方向(y方向)一侧及另一侧的一对把持片307,在所述一对把持片307设置有与所述对位孔208对应的对位孔308。

128.所述第1制造方法包括使所述汇流条用导电性金属平板200及所述框体用平板300重合而使所述框体形成区域310粘接于对应的所述汇流条组件形成区域210的第1面211的平板粘接工序。

129.在图7中示出所述平板粘接工序后的状态的所述汇流条用导电性金属平板200及所述框体用平板300的俯视图。

130.所述第1制造方法还包括使所述第1~第3汇流条10(1)~10(3)的第1面的预定区

域露出的开口形成工序。

131.在本实施方式中,所述开口形成工序构成为,通过向所述平板粘接工序后的所述绝缘性树脂膜20照射激光而形成期望的开口(在本实施方式中是所述第1~第3汇流条用开口21~23)。

132.在图8中示出所述开口形成工序后的状态的所述汇流条用导电性金属平板200及所述框体用平板300的俯视图。

133.所述第1制造方法还包括将粘接状态的所述汇流条组件形成区域210及所述框体形成区域310从所述汇流条用导电性金属平板200及所述框体用平板300切断的切断工序。

134.如图8所示,所述切断工序构成为,以分别沿着所述汇流条组件形成区域210及所述框体形成区域的y方向一侧及另一侧的边缘的切断线c1、c2进行切断。

135.此外,在本实施方式中,所述开口形成工序在所述平板粘接工序之后且所述切断工序之前进行,但也能够取代此而构成为,对所述膜粘接工序之前、即粘接于所述汇流条组件形成区域210之前的所述绝缘性树脂膜20进行所述开口形成工序。

136.在该情况下,所述膜粘接工序构成为,使形成有所述开口的状态的所述绝缘性树脂膜20粘接于所述汇流条组件形成区域210。

137.或者,也能够将激光向所述绝缘性树脂膜20的照射在所述膜粘接工序之后且所述平板粘接工序之前(图5所示的状态)、或者所述切断工序之后进行。

138.另外,在本实施方式中,通过激光照射而形成所述开口,但也能够取代此而通过蚀刻来形成所述开口。

139.在该情况下,通过在对所述绝缘性树脂膜20中的应该形成开口的区域以外的区域进行了遮挡的状态下进行蚀刻,而形成所述开口。

140.而且,在所述膜粘接工序之前进行所述开口形成工序的情况下,也能够通过对所述绝缘性膜20进行冲孔加工来形成所述开口。

141.实施方式2

142.以下,关于本发明的汇流条组件的另一个实施方式,一边参照附图一边说明。

143.在图9的(a)中示出本实施方式的汇流条组件2的俯视图。

144.另外,在图9的(b)中示出沿着图9的(a)中的ix(b)-ix(b)线的剖视图。

145.而且,在图10中示出在所述汇流条组件2装配所述第1及第2半导体元件110(1)、110(2)而成的半导体模块102的纵剖视图。

146.此外,在图中,对与所述实施方式1中的构件相同的构件标注相同的附图标记,适当省略其说明。

147.如图9的(b)及图10所示,在本实施方式的汇流条组件2中,所述绝缘性树脂膜20粘接于所述多个汇流条10(1)~10(3)的下表面。

148.详细而言,所述汇流条组件2具备:所述多个汇流条10(1)~10(3);所述绝缘性树脂膜20,以跨越所述间隙19(1)、19(2)的方式粘接于所述多个汇流条10(1)~10(3)的下表面(与供所述第1及第2半导体元件110(1)、110(2)装配的上表面相反一侧的面),以存在所述间隙19(1)、19(2)的状态将所述多个汇流条10(1)~10(3)连结;及框体50,由刚性构件形成,粘接于所述多个汇流条10(1)~10(3)的上表面。

149.如图9的(a)所示,所述框体50构成为,沿着所述多个汇流条10(1)~10(3)由所述

绝缘性树脂膜20连结而成的汇流条连结体的俯视下的周缘区域,且至少在外表面具有绝缘性。

150.此外,至少在外表面具有绝缘性的框体50包括整体由陶瓷形成的方式以及具有由cu或不锈钢等导电性构件形成的框体主体及被覆所述框体主体的外表面的绝缘性树脂层的方式。

151.如图9的(b)及图10所示,在本实施方式中,所述框体50具有由cu或不锈钢等导电性构件形成的框体主体51和被覆所述框体主体51的外表面的绝缘性树脂层55。

152.所述绝缘性树脂层55例如使用聚酰亚胺、聚酰胺、环氧树脂等绝缘性树脂材料而形成。

153.根据需要或期望,在所述绝缘性树脂膜20设置使所述多个汇流条(所述第1~第3汇流条10(1)~10(3))的下表面的预定区域露出的开口(未图示)。

154.以下,对所述汇流条组件2的制造方法(第2制造方法)进行说明。

155.在图11的(a)中示出在所述第2制造方法中使用的汇流条用导电性金属平板200的俯视图。

156.另外,在图11的(b)中示出沿着图11的(a)中的xi(b)-xi(b)线的放大剖视图。

157.所述第2制造方法包括:准备所述汇流条用导电性金属平板200的工序、在所述汇流条组件形成区域210形成所述狭缝215(所述第1及第2狭缝215(1)、215(2))的狭缝形成工序、以及在所述汇流条组件形成区域210的厚度方向另一侧的第2面212(与供所述半导体元件110(1)、110(2)装配的上表面相反一侧的下表面)粘接所述绝缘性树脂膜20的膜粘接工序。

158.图11的(a)及(b)示出了所述膜粘接工序完成后的状态。

159.所述第2制造方法构成为:与从准备所述汇流条用导电性金属平板200的工序到所述膜粘接工序为止的处理并行地,或者在所述处理之前或之后,进行形成所述框体50的框体形成处理。

160.如前所述,在本实施方式中,所述框体50具有由导电性构件形成的所述框体主体51和被覆所述框体主体51的外表面的所述绝缘性树脂层55。

161.所述框体形成处理包括:准备所述框体用平板300的工序、以使相当于所述框体主体51的部分残留的方式对所述框体形成区域310的中央进行冲裁的冲裁工序、以及在相当于所述框体主体51的部分的外周面设置所述绝缘性树脂层55的树脂层设置工序。

162.在图12中示出所述树脂层设置工序后的状态的所述框体用平板300的俯视图。

163.所述树脂层设置工序例如能够通过将包含聚酰亚胺、聚酰胺、环氧树脂等具有耐热性及绝缘性的绝缘性树脂材料的涂料电镀涂装来进行。

164.也能够取代此而将绝缘性树脂材料的粉体进行静电粉体涂装。

165.或者,也能够将包含绝缘性树脂材料的涂料进行喷涂。

166.所述第2制造方法包括使所述汇流条用导电性金属平板200及设置有所述绝缘性树脂层55的状态的所述框体用平板300重合而使所述框体形成区域210粘接于对应的所述汇流条组件形成区域210的第1面211的工序。

167.在图13中示出所述平板粘接工序后的状态的所述汇流条用导电性金属平板200及所述框体用平板300的俯视图。

168.所述第2制造方法还包括将粘接状态的所述汇流条组件形成区域200及所述框体形成区域300沿着图13的切断线c1、c2而从所述汇流条用导电性金属平板200及所述框体用平板300切断的切断工序。

169.根据需要或期望,所述第2制造方法能够包括在所述绝缘性树脂膜20形成使多个汇流条(所述第1~第3汇流条10(1)~10(3))的下表面的预定区域露出的开口的开口形成工序。

170.所述第2制造方法中的所述开口形成工序与所述第1制造方法中的所述开口形成工序实质上相同。

171.实施方式3

172.以下,关于本发明的汇流条组件的又一个实施方式,一边参照附图一边说明。

173.在图14的(a)中示出本实施方式的汇流条组件3的俯视图。

174.另外,在图14的(b)中示出沿着图14的(a)中的xiv(b)-xiv(b)线的剖视图。

175.此外,在图中,对与所述实施方式中的构件相同的构件标注相同的附图标记,适当省略其说明。

176.本实施方式的汇流条组件3仅在所述框体30被删除这一点上与所述实施方式1的汇流条组件1不同。

177.所述汇流条组件3与所述汇流条组件1相比强度下降,但与所述比较结构相比能够提高所述间隙19的开口宽度的自由度并且使制造效率提高。

178.本实施方式的汇流条组件3例如能够通过以下的制造方法而高效地制造,该制造方法包括:准备所述汇流条用导电性金属平板200的工序、形成所述狭缝215(1)、215(2)的所述狭缝形成工序、在所述汇流条组件形成区域210的第1面211粘接所述绝缘性树脂膜20的所述膜粘接工序、将所述汇流条组件形成区域210从所述汇流条用导电性金属平板200切断的切断工序、以及形成所述开口21~23的所述开口形成工序。

179.实施方式4

180.以下,关于本发明的汇流条组件的又一个实施方式,一边参照附图一边说明。

181.在图15的(a)中示出本实施方式的汇流条组件4的俯视图。

182.另外,在图15的(b)中示出沿着图15的(a)中的xv(b)-xv(b)线的剖视图。

183.此外,在图中,对与所述实施方式中的构件相同的构件标注相同的附图标记,适当省略其说明。

184.本实施方式的汇流条组件4仅在所述框体30被删除这一点上与所述实施方式2的汇流条组件2不同。

185.所述汇流条组件4与所述汇流条组件2相比强度下降,但与所述比较结构相比能够提高所述间隙19的开口宽度的自由度并且使制造效率提高。

186.本实施方式的汇流条组件例如能够通过以下的制造方法而高效地制造,该制造方法包括:准备所述导电性金属平板200的工序、形成所述狭缝215(1)、215(2)的所述狭缝形成工序、在所述汇流条组件形成区域210的第2面212粘接所述绝缘性树脂膜20的所述膜粘接工序、以及将所述汇流条组件形成区域210从所述汇流条用导电性金属平板200切断的切断工序。

187.附图标记说明

188.1~4汇流条组件

189.10a~10c第1~第3汇流条

190.19间隙

191.20绝缘性树脂膜

192.21~23第1~第3汇流条用开口

193.30,50框体

194.200汇流条用导电性金属平板

195.210汇流条组件形成区域

196.215(1)、(2)第1及第2狭缝

197.220(1)~(3)第1~第3汇流条形成部位

198.300框体用平板

199.310框体形成区域。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。