1.本公开涉及电感器部件以及电感器构造体。

背景技术:

2.在专利文献1所记载的电感器部件中,在绝缘树脂层内配置有环状的线圈芯体。另外,在绝缘树脂层内配置有电感器布线。电感器布线在线圈芯体中的呈环状延伸的方向的周围卷绕成螺旋状。位于电感器布线的第一端侧的第一外部端子在绝缘树脂层的外表面中的安装于基板的一侧的端子面露出。位于电感器布线的第二端侧的第二外部端子在与第一外部端子相同的端子面露出。而且,电感器布线的第一外部端子和第二外部端子通过焊料等与基板连接。

3.专利文献1:日本特开2016

‑

009833号公报

4.在专利文献1所记载的电感器部件中,电感器布线的两端在相同的端子面露出。因此,在安装电感器部件的基板侧需要两个电极。这两个电极彼此为了防止用于安装电感器部件的焊料引起的短路,需要隔开一定的间隔。另外,焊料成为焊脚形状等,因此比露出的电感器布线的两端的范围更宽地附着。因此,需要确保基板侧的电极的面积比电感器布线的露出的两端的面积大。

技术实现要素:

5.为了解决上述课题,本公开的一个方式是电感器部件,其具备:基体,包括由磁性材料构成的磁性层,并具有第一端子面、和在高度方向上与上述第一端子面相反侧的第二端子面,其中上述高度方向为与上述第一端子面正交的方向;电感器布线,在上述基体的内部沿上述高度方向呈线状延伸;第一外部端子,设置于上述电感器布线的第一端;以及第二外部端子,设置于上述电感器布线的与上述第一端相反侧的第二端,上述第一外部端子仅从上述第一端子面露出,上述第二外部端子仅从上述第二端子面露出。

6.为了解决上述课题,本公开的一个方式是电感器构造体,该电感器构造体具备电感器部件、输入布线以及输出布线,上述电感器部件具备:基体,包括由磁性材料构成的磁性层,并具有第一端子面、和在高度方向上与上述第一端子面相反侧的第二端子面,其中上述高度方向为与上述第一端子面正交的方向;电感器布线,在上述基体的内部沿上述高度方向呈线状延伸;第一外部端子,设置于上述电感器布线的第一端;以及第二外部端子,设置于上述电感器布线的与上述第一端相反侧的第二端,上述第一外部端子仅从上述第一端子面露出,上述第二外部端子仅从上述第二端子面露出,上述输入布线向上述电感器部件的上述第一外部端子施加输入电压,上述输出布线被从上述电感器部件的上述第二外部端子施加输出电压,在从上述高度方向观察时,上述输入布线的和上述第一外部端子的连接端与上述输出布线的和上述第二外部端子的连接端的至少一部分重复。

7.根据上述各结构,电感器布线的第一外部端子在第一端子面露出。另外,电感器布线的第二外部端子在第二端子面露出。这样,第一外部端子和第二外部端子在不同的面露

出,因此也可以不像第一外部端子和第二外部端子在同一面露出的情况那样,设置用于防止由焊料引起的短路的间隔。因此,在电感器布线的第一端子面以及第二端子面,通过设置这样的用于防止由焊料引起的短路的间隔,能够抑制第一端子面以及第二端子面过度大型化。

8.容易减小电感器部件相对于基板的安装面积。

附图说明

9.图1是第一实施方式的电感器部件的俯视图。

10.图2是第一实施方式的电感器部件的沿着图1中的a

‑

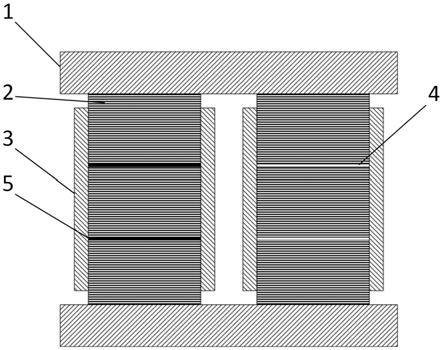

a线的剖视图。

11.图3是第一实施方式的电感器部件的制造方法的说明图。

12.图4是第一实施方式的电感器部件的制造方法的说明图。

13.图5是第一实施方式的电感器部件的制造方法的说明图。

14.图6是第一实施方式的电感器部件的制造方法的说明图。

15.图7是第一实施方式的电感器部件的制造方法的说明图。

16.图8是第一实施方式的电感器部件的制造方法的说明图。

17.图9是第一实施方式的电感器部件的制造方法的说明图。

18.图10是第一实施方式的电感器部件的制造方法的说明图。

19.图11是第二实施方式的电感器部件的剖视图。

20.图12是第二实施方式的电感器部件的制造方法的说明图。

21.图13是第二实施方式的电感器部件的制造方法的说明图。

22.图14是第二实施方式的电感器部件的制造方法的说明图。

23.图15是第二实施方式的电感器部件的制造方法的说明图。

24.图16是第二实施方式的电感器部件的制造方法的说明图。

25.图17是第二实施方式的电感器部件的制造方法的说明图。

26.图18是第三实施方式的电感器部件的剖视图。

27.图19是第三实施方式的电感器部件的被图18中的双点划线包围的范围的放大剖视图。

28.图20是第三实施方式的电感器部件的制造方法的说明图。

29.图21是第三实施方式的电感器部件的制造方法的说明图。

30.图22是第三实施方式的电感器部件的制造方法的说明图。

31.图23是第四实施方式的电感器部件的剖视图。

32.图24是第四实施方式的电感器部件的制造方法的说明图。

33.图25是第四实施方式的电感器部件的制造方法的说明图。

34.图26是第四实施方式的电感器部件的制造方法的说明图。

35.图27是第四实施方式的电感器部件的制造方法的说明图。

36.图28是第四实施方式的电感器部件的制造方法的说明图。

37.图29是电感器部件安装基板的实施方式的剖视图。

38.图30是变更例的电感器部件的剖视图。

39.图31是变更例的电感器部件的剖视图。

40.图32是变更例的电感器部件的剖视图。

41.图33是变更例的电感器部件的剖视图。

42.图34是变更例的电感器构造体的说明图。

43.附图标记说明

44.10

…

电感器部件;11

…

第一端子面;12

…

第二端子面;20

…

基体;20b

…

磁性粉;21

…

第一磁性层;22

…

第二磁性层;30

…

电感器布线;31

…

布线主体;32

…

第一外部端子;33

…

第二外部端子;40

…

第一绝缘膜;50

…

第二绝缘膜;60

…

绝缘层;400

…

电感器部件安装基板;410

…

基板;420

…

输入布线;440

…

输出布线。

具体实施方式

45.以下,对电感器部件以及电感器部件的制造方法的各实施方式进行说明。此外,为了容易理解,附图有时将构成要素放大示出。构成要素的尺寸比率有时与实际的不同,或者与其它图中的不同。另外,有时仅对图的部件的一部分标注附图标记。

46.<第一实施方式>

47.以下,对电感器部件以及电感器部件的制造方法的第一实施方式进行说明。

48.如图1所示,电感器部件10由基体20和四个电感器布线30构成。

49.如图2所示,基体20是正四棱柱的外观。基体20的材质是包含铁等磁性粉的树脂。即,在本实施方式中,基体20整体由磁性层构成,该磁性层由具有磁性的磁性材料构成。基体20的外表面中的一个面成为第一端子面11。另外,基体20的外表面中与第一端子面11对置的面成为第二端子面12。在以下的说明中,将与第一端子面11和第二端子面12正交的方向设为高度方向td。而且,在高度方向td上,将第一端子面11侧设为下侧,在高度方向td上,将与第一端子面11相反侧的第二端子面12侧设为上侧。

50.另外,在从高度方向td观察基体20时,将正方形的第一端子面11的相对的一对边的延伸方向设为长度方向ld。并且,在从高度方向td观察基体20时,将与长度方向ld正交的方向设为宽度方向wd。在该实施方式中,基体20的高度方向td的最大尺寸比基体20的长度方向ld的最大尺寸和基体20的宽度方向wd的最大尺寸小。

51.在基体20的内部设置有电感器布线30。电感器布线30由导电性材料构成,在本实施方式中,对于电感器布线30的组成而言,铜的比率成为99wt%以上。

52.电感器布线30成为从高度方向td的下侧朝向高度方向td的上侧沿高度方向td延伸的圆柱状。即,电感器布线30沿高度方向td呈直线状延伸。另外,如图1所示,沿着电感器布线30的长度方向ld和宽度方向wd的截面的边缘全部为曲线。如图2所示,电感器布线30的高度方向td的高度尺寸t与基体20的高度方向td的尺寸相同。另外,电感器布线30的从高度方向td观察时的圆的直径d比电感器布线30的高度方向td的高度尺寸t小。

53.电感器布线30的延伸方向的第一端侧的端面从基体20的第一端子面11露出。因此,电感器布线30的第一端侧的端面成为第一外部端子32。第一外部端子32与第一端子面11共面。而且,第一外部端子32仅从基体20的外表面中的第一端子面11露出。

54.电感器布线30的延伸方向的第二端侧的端面从基体20的第二端子面12露出。因此,电感器布线30中的与第一端相反侧的第二端侧的端面成为第二外部端子33。第二外部端子33与第二端子面12共面。而且,第二外部端子33仅从基体20的外表面中的第二端子面

12露出。

55.而且,在从高度方向td观察电感器布线30时,第一外部端子32和第二外部端子33的位置一致。即,在从高度方向td观察电感器布线30时,第一外部端子32和第二外部端子33全部重复。

56.将电感器布线30的外表面中除了构成第一外部端子32的面、以及构成第二外部端子33的面之外的部分设为侧面35时,侧面35的全部被基体20覆盖。

57.如图1所示,电感器布线30沿着宽度方向wd,每列配置有两个电感器布线30。而且,电感器布线30的列在长度方向ld上设置有两列。即,电感器布线30在与第一端子面11平行的宽度方向wd和长度方向ld上排列,合计设置有四个。

58.接下来,对第一实施方式中的电感器部件10的制造方法进行说明。

59.在制造电感器部件10时,如图3所示,首先准备带铜箔的基础基板80。带铜箔的基础基板80的基础基板81成为板状。在基础基板81的层叠方向上侧的面层叠有铜箔82。

60.接下来,形成第一抗蚀层90。如图4所示,在带铜箔的基础基板80的铜箔82的上侧的面中,对被覆不形成电感器布线30的部分的第一抗蚀层90进行图案化。具体而言,首先,在铜箔82的上侧的面整体涂覆感光性的干膜抗蚀剂。接下来,对铜箔82的上侧的面中不形成电感器布线30的部分进行曝光。其结果,已涂覆的干膜抗蚀剂中曝光后的部分被固化。然后,利用药液剥离除去涂覆后的干膜抗蚀剂中的未固化的部分。由此,涂覆后的干膜抗蚀剂中的被固化的部分形成为第一抗蚀层90。另一方面,在涂覆后的干膜抗蚀剂中的、被药液除去且未被第一抗蚀层被覆的部分露出铜箔82。

61.接下来,形成电感器布线30。如图5所示,在带铜箔的基础基板80的铜箔82的上侧的面中、未形成有第一抗蚀层90的部分形成电感器布线30。具体而言,通过将铜箔82的上侧的面浸入于电解铜镀覆液从而进行电镀铜,在铜箔82的上侧的面形成铜的比率为99wt%以上的电感器布线30。

62.接下来,剥离第一抗蚀层90。如图6所示,物理地抓住第一抗蚀层90的一部分,进行剥离以使第一抗蚀层90和带铜箔的基础基板80分离。

63.接下来,除去在电感器布线30的周围露出的铜箔82。具体而言,对铜箔82进行蚀刻,从而除去从电感器布线30露出的铜箔82。

64.接下来,涂覆作为基体20的材料的包含磁性粉的树脂。如图7所示,涂覆包含磁性粉的树脂,使其也覆盖电感器布线30的上表面。接下来,通过冲压加工将包含磁性粉的树脂凝固而形成第一磁性层21。该第一磁性层21构成基体20。

65.接下来,切削第一磁性层21的上侧部分。如图8所示,切削第一磁性层21的上侧部分,直到电感器布线30的上表面、即第二外部端子33露出。

66.接下来,除去带铜箔的基础基板80。如图9所示,刮削带铜箔的基础基板80,直到电感器布线30的下表面、即第一外部端子32露出。此时,在本实施方式中,铜箔82也全部被切削,从而电感器布线30的下表面露出。

67.接下来,进行分片化。如图10所示,沿第一磁性层21中的断裂线dl通过切割进行分片化。由此,能够获得在基体20的内部具备四个电感器布线30的电感器部件10。

68.接下来,对上述第一实施方式的作用以及效果进行说明。

69.(1

‑

1)根据上述第一实施方式的电感器部件10,电感器布线30沿高度方向td呈线

状延伸。另外,第一外部端子32仅从第一端子面11露出。并且,第二外部端子33仅从第二端子面12露出。这样,第一外部端子32和第二外部端子33在不同的面露出。因此,也可以不像第一外部端子32、第二外部端子33在同一面露出的情况那样,设置用于防止第一外部端子32的焊料和第二外部端子33的焊料的短路的间隔。因此,能够抑制在电感器部件10的第一端子面11以及第二端子面12,设置这样的用于防止由焊料引起的短路的间隔而使第一端子面11以及第二端子面12过度大型化。

70.(1

‑

2)根据上述第一实施方式的电感器部件10,电感器布线30的高度方向td的高度尺寸t比从高度方向td观察电感器布线30时的电感器布线30的直径d大。即,电感器布线30整体在高度方向td上较长地延伸。因此,与由电感器布线30得到的电感相比,能够减小第一外部端子32以及第二外部端子33的面积。

71.(1

‑

3)根据上述第一实施方式的电感器部件10,在从高度方向td观察时,第一外部端子32和第二外部端子33全部重复。因此,在将电感器部件10安装于基板时,每一个电感器布线30所需的安装面积最小,仅为对第一外部端子32的面积的量加入焊料量的而成的区域即可。

72.(1

‑

4)根据上述第一实施方式的电感器部件10,电感器布线30的第一端成为第一外部端子32。因此,在从与第一端子面11正交的方向观察电感器布线30时,在第一外部端子32以及第二外部端子33的面积整体配置有电感器布线30。因而,即使减小电感器布线30中的第一外部端子32以及第二外部端子33的面积,在第一外部端子32和第二外部端子33的面积相同的范围内,电感器布线30的从高度方向td观察时的圆的直径d成为最大,因此能够实现电感值的最大化。

73.(1

‑

5)根据上述第一实施方式的电感器部件10,基体20的高度方向td的最大尺寸比基体20的长度方向ld和宽度方向wd的最大尺寸的任一个小。因此,与基体20的高度方向td的最大尺寸比基体20的长度方向ld和宽度方向wd的最大尺寸大的情况相比,基体20的重心较低。其结果,将电感器部件10安装于基板等时的稳定性增加。

74.(1

‑

6)根据上述第一实施方式的电感器部件10,电感器布线30的侧面35全部被基体20即磁性层覆盖。因此,电流在电感器布线30流过时的磁路经过磁性材料。因而,能够减少漏磁通。

75.(1

‑

7)在上述第一实施方式的电感器部件10的制造方法中,在涂覆作为第一磁性层21的材质的包含磁性粉的树脂时,在电感器布线30与电感器布线30之间涂覆包含磁性粉的树脂。假设电感器布线30的与高度方向td正交的截面的边缘是多个直线状,直线状的边缘与直线状的边缘之间变窄,则在该狭窄的部位不能完全压入树脂,有可能无法充分填充包含磁性粉的树脂。根据上述第一实施方式的电感器部件10,电感器布线30的与高度方向td正交的截面是圆形。因此,该截面的边缘全部是曲线状。因而,在制造电感器部件10的方面,在上述第一实施方式中,容易填充包含磁性粉的树脂。

76.(1

‑

8)根据上述第一实施方式的电感器部件10,具备多个电感器布线30。假设在安装具备一个电感器布线30的电感器部件的情况下,在安装四个电感器布线30时需要安装四个电感器部件,但在本实施方式中,安装一个电感器部件10即可。

77.(1

‑

9)假设电感器布线30具有沿着第一端子面11延伸的部分,则电感器部件10的长度方向ld、宽度方向wd的尺寸比第一外部端子32的长度方向ld、宽度方向wd的尺寸大。根

据上述第一实施方式的电感器部件10,电感器布线30呈直线状延伸。因此,第一端子面11最低限度地除了第一外部端子32的面积之外,还只需覆盖电感器布线30的基体20的量即可。即,作为第一端子面11的尺寸,不需要确保沿着第一端子面11延伸电感器布线30的部分。因而,能够抑制第一端子面11的大小过度变大。

78.<第二实施方式>

79.以下,对电感器部件以及电感器部件的制造方法的第二实施方式进行说明。

80.在第二实施方式的电感器部件110中,与第一实施方式相比,主要不同的点在于,基体20包括第一磁性层21、以及覆盖电感器布线30的第一绝缘膜40。此外,第一磁性层21是与第一实施方式的电感器部件10中的基体20相同的结构。另外,在以下的说明中,对于与第一实施方式同样的结构,将附图标记设为相同,省略或简化说明。

81.如图11所示,在电感器部件110中,电感器布线30的侧面35全部被第一绝缘膜40覆盖。第一绝缘膜40由绝缘材料构成,在本实施方式中,成为环氧基树脂。第一绝缘膜40的膜厚大致均匀。

82.另外,第一磁性层21与第一绝缘膜40的与电感器布线30相反侧的面接触。因此,电感器布线30的侧面35的全部被由磁性材料构成的第一磁性层21覆盖。

83.接下来,对第二实施方式中的电感器部件110的制造方法进行说明。

84.在制造电感器部件110时,如图12所示,首先准备基础基板181。基础基板181成为板状。

85.接下来,在基础基板181的上侧的面粘贴粘接层182。如图13所示,在本实施方式中,粘接层182成为在粘贴后,能够从基础基板181剥离的密封件。并且,粘接层182的与基础基板181相反侧的面也能够粘接。即,粘接层182的两侧的面成为粘接面。

86.接下来,在粘接层182的上侧的面粘接金属柱状部件p。如图14所示,金属柱状部件p成为圆柱状,由具有刚度的金属部p1和绝缘部p2构成。金属部p1成为圆柱状。金属部p1的材质为铜。绝缘部p2全部覆盖金属部p1的与粘接的一侧的面正交的面即侧面。绝缘部p2的厚度大致均匀。绝缘部p2的材质为环氧基树脂。如后所述,在本实施方式中,金属部p1成为电感器布线30,绝缘部p2成为第一绝缘膜40。

87.接下来,如图15所示,粘贴已烧结的由磁性材料构成的第一磁性层21。在本实施方式中,在第一磁性层21凹陷有多个孔。而且,粘贴第一磁性层21,使得在多个孔中容纳金属柱状部件p。

88.接下来,切削第一磁性层21的上侧的部分。如图16所示,切削第一磁性层21的上侧部分直到金属柱状部件p的上表面露出。由此,金属柱状部件p的上表面露出,从而形成电感器布线30的第二外部端子33。

89.接下来,除去基础基板181和粘接层182。如图17所示,物理地抓住粘接层182和基础基板181,进行分离以使粘接层182的上侧的面和第一磁性层21的下侧的面剥离。由此,在第一磁性层21的下侧的面,金属柱状部件p的下侧的面露出,从而形成电感器布线30的第一外部端子32。因此,金属部p1构成为电感器布线30,并且覆盖金属部p1的绝缘部p2构成为第一绝缘膜40。而且,通过进行分片化,能够获得在基体20内具备由第一绝缘膜40覆盖的电感器布线30的电感器部件110。

90.接下来,对上述第二实施方式的作用以及效果进行说明。根据上述第二实施方式,

除了上述的(1

‑

1)~(1

‑

6)、(1

‑

8)、(1

‑

9)的效果之外,还起到以下的效果。

91.(2

‑

1)根据上述第二实施方式的电感器部件110,在电感器布线30与第一磁性层21之间夹有第一绝缘膜40。因此,能够进一步可靠地确保电感器布线30与第一磁性层21的绝缘性。

92.(2

‑

2)根据上述第二实施方式的电感器部件110的制造方法,使用金属柱状部件p,形成电感器布线30以及第一绝缘膜40。因此,通过准备金属柱状部件p,与第一实施方式相比,节省了镀覆等工序。

93.(2

‑

3)根据上述第二实施方式的电感器部件110,电感器布线30是沿高度方向td延伸的圆柱状。因此,电感器布线30的与延伸方向正交的方向的截面的边缘为曲线状。因此,与在电感器布线30的截面的边缘产生角的情况相比,在设置第一绝缘膜40时容易抑制厚度的偏差。

94.<第三实施方式>

95.以下,对电感器部件以及电感器部件的制造方法的第三实施方式进行说明。

96.在第三实施方式的电感器部件210中,与第二实施方式相比,主要不同的点在于,基体20除了第一磁性层21和第一绝缘膜40之外,还包括覆盖第一绝缘膜40的第二绝缘膜50。此外,在以下的说明中,对于与第二实施方式同样的结构,将附图标记设为相同,省略或简化说明。

97.如图18所示,在电感器部件210中,电感器布线30的侧面35全部被第一绝缘膜40覆盖。而且,第一绝缘膜40的外表面被第二绝缘膜50覆盖。即,第一绝缘膜40的外表面中与电感器布线30相反侧的面与第二绝缘膜50接触。第二绝缘膜50由绝缘材料构成,在本实施方式中,为环氧基树脂。如图19所示,第二绝缘膜50的膜厚t50大致均匀。第二绝缘膜50的膜厚t50比第一绝缘膜40的膜厚t40大。

98.如图19所示,在电感器部件210中,基体20的第一磁性层21由无机填料20a、磁性粉20b、树脂20c构成。磁性粉20b是铁、铁的合金等的金属磁性体或者铁氧体等的金属氧化物的磁性体,成为大致针状的粒子。无机填料20a由与磁性粉20b相同的磁性体或者二氧化硅、氧化铝、硫酸钡等非磁性体的无机物构成,成为大致球状。

99.而且,第一磁性层21中的无机填料20a和磁性粉20b的一部分向第二绝缘膜50侧局部突出。即,在第二绝缘膜50中,无机填料20a和磁性粉20b的一部分夹杂于第一磁性层21侧的部分。具体而言,在一部分无机填料20a和一部分磁性粉20b的表面,存在与第一磁性层21接触的部分和与第二绝缘膜50接触的部分。另一方面,在第二绝缘膜50中,在第一绝缘膜40侧的部分,没有夹杂无机填料20a和磁性粉20b。

100.接下来,对第三实施方式中的电感器部件210的制造方法进行说明。

101.在制造电感器部件210时,与上述第二实施方式同样,在基础基板181的上侧的面粘贴粘接层182。

102.接下来,如图20所示,在粘接层182的上侧的面粘贴由包含磁性粉的树脂形成的磁性片190。如后所述,磁性片190构成第一磁性层21。磁性片190整体成为板状,贯通有多个比金属柱状部件p的外径大的孔191。

103.接下来,如图21所示,将具有刚度的金属柱状部件p配置于磁性片190的孔191内。将金属柱状部件p的下侧的面与粘接层182粘接。此时,孔191的直径比金属柱状部件p的外

径大,因此在孔191的内表面与金属柱状部件p的外表面之间存在间隙。该间隙比金属柱状部件p的绝缘部p2的厚度大。

104.接下来,如图22所示,从磁性片190的上侧流入绝缘树脂。具体而言,在磁性片190的孔191的内表面与金属柱状部件p的外表面的间隙流入绝缘树脂,涂覆绝缘树脂直到覆盖磁性片190的上表面。接下来,通过冲压加工使绝缘树脂凝固而形成第二绝缘膜50。

105.而且,切削绝缘树脂的上侧的部分直到金属柱状部件p的上表面露出,从而形成电感器布线30的第二外部端子33。另外,通过剥离基础基板181及粘接层182,形成电感器布线30的第一外部端子32。并且,进行分片化,分割磁性片190形成基体20。由此,能够获得在基体20的内部具备由第一绝缘膜40及第二绝缘膜50覆盖的电感器布线30的电感器部件210。

106.接下来,对上述第三实施方式的作用以及效果进行说明。根据上述第三实施方式,除了上述的(1

‑

1)~(2

‑

3)的效果之外,还起到以下的效果。

107.(3

‑

1)根据上述第三实施方式的电感器部件210,第一绝缘膜40的外表面被第二绝缘膜50覆盖。例如,为了确保第一绝缘膜40与电感器布线30的密接性,有时对材料存在限制。另外,例如,第二绝缘膜50在其制造过程中,为了确保流入容易度,有时材料受到限制。即使在这样的情况下,在本实施方式中,由于存在第一绝缘膜40和第二绝缘膜50,即使在一方的绝缘膜存在材料等的限制的情况下,也能够通过另一方的绝缘膜可靠地确保绝缘性。

108.(3

‑

2)根据上述第三实施方式的电感器部件210,第二绝缘膜50的膜厚t50比第一绝缘膜40的膜厚t40大。因此,在制造第二绝缘膜50的方面,容易将绝缘材料流入第一绝缘膜40与磁性片190的间隙。

109.(3

‑

3)根据上述第三实施方式的电感器部件210,在第二绝缘膜50的第一磁性层21侧的部分夹杂有无机填料20a及磁性粉20b的一部分。因此,第二绝缘膜50和第一磁性层21能够稳固地密接。另一方面,在第二绝缘膜50的第一绝缘膜40侧的部分没有夹杂无机填料20a及磁性粉20b,因此能够抑制第一绝缘膜40被无机填料20a、磁性粉20b损伤,电感器布线30的绝缘性降低的情况。

110.(3

‑

4)根据上述第三实施方式的电感器部件210,电感器布线30是沿高度方向td延伸的圆柱状。因此,电感器布线30的与延伸方向正交的方向的截面的边缘为曲线状。因此,与在电感器布线30的截面的边缘产生角的情况相比,在设置第一绝缘膜40、第二绝缘膜50时容易抑制厚度的偏差。

111.<第四实施方式>

112.以下,对电感器部件以及电感器部件的制造方法的第四实施方式进行说明。

113.在第四实施方式的电感器部件310中,与第一实施方式相比,主要不同的点在于,电感器布线30在高度方向td上具备第一布线部31a和第二布线部31b。此外,在以下的说明中,对于与第一实施方式同样的结构,将附图标记设为相同,省略或简化说明。

114.如图23所示,在电感器部件310中,电感器布线30由第一布线部31a、第二布线部31b以及连接部31c构成。

115.电感器布线30的第一布线部31a为圆柱状,第一布线部31a的下侧的面在第一端子面11露出,成为第一外部端子32。

116.在第一布线部31a的上侧的面连接有连接部31c。连接部31c成为沿高度方向td延伸的圆柱状。连接部31c为锥状,越靠第一布线部31a侧直径越小。连接部31c的下侧的面成

为比第一布线部31a的上侧的面小的圆。连接部31c的上侧的面成为与第一布线部31a的上侧的面相同的大小的圆。此外,在连接部31c中包含后述的种子层380,但种子层380极薄,因此在图23中,省略图示。

117.在连接部31c的上侧的面连接有第二布线部31b。第二布线部31b成为沿高度方向td延伸的圆柱状。在本实施方式中,第二布线部31b成为与第一布线部31a相同的形状且相同的大小。第二布线部31b的上侧的面在第二端子面12露出,成为第二外部端子33。在本实施方式中,第二布线部31b的中心轴线与第一布线部31a的中心轴线一致。因此,第一布线部31a和第二布线部31b沿高度方向td排列配置。

118.在本实施方式中,电感器部件310的高度方向td的尺寸为第一实施方式中的电感器部件10的高度方向td的尺寸的约2倍。

119.接下来,对第四实施方式中的电感器部件310的制造方法进行说明。

120.在制造电感器部件310时,首先,与第一实施方式同样,在带铜箔的基础基板80上形成第一抗蚀层90。而且,进行电镀铜,形成电感器布线30的第一布线部31a。

121.接下来,在剥离第一抗蚀层90,除去铜箔82之后,形成第一磁性层21。而且,切削第一磁性层21的上侧部分,直到第一布线部31a的上表面露出。

122.接下来,如图24所示,在第一磁性层21的上侧形成绝缘层60。具体而言,在第一磁性层21及第一布线部31a的上表面的全部涂覆绝缘树脂,通过冲压加工使绝缘树脂凝固,形成绝缘层60。而且,通过激光加工,使锥状的孔61贯通于绝缘层60中第一布线部31a的上侧,以使第一布线部31a的上表面的中央部分露出。此外,优选绝缘层60的厚度为电感器布线30的直径d的1/20以下。

123.接下来,如图25所示,在绝缘层60的上表面及第一布线部31a的上表面形成种子层380。具体而言,从绝缘层60的上侧开始,通过溅射,形成铜的种子层380。

124.接下来,如图26所示,与形成第一抗蚀层90时同样,通过光刻,将第二抗蚀层91形成于种子层380的上侧的面。第二抗蚀层91形成在没有形成第二布线部31b的部分。

125.接下来,形成第二布线部31b及连接部31c。在种子层380的上侧的面中未形成有第二抗蚀层91的部分形成第二布线部31b及连接部31c。具体而言,通过电镀铜浸渍种子层380的上侧的面从而进行电镀铜,在种子层380的上侧的面形成铜的比率为99wt%以上的第二布线部31b及连接部31c。

126.接下来,剥离第二抗蚀层91。物理地抓住第二抗蚀层91的一部分,进行剥离使得第二抗蚀层91和带铜箔的基础基板80分离。

127.接下来,除去在第二布线部31b的周围露出的种子层380。具体而言,对种子层380进行蚀刻,从而除去从第二布线部31b露出的种子层380。

128.接下来,涂覆作为第二磁性层22的材料的包含磁性粉的树脂。涂覆包含磁性粉的树脂,使其也覆盖第二布线部31b的上表面。接下来,通过冲压加工使包含磁性粉的树脂凝固,形成第二磁性层22。

129.接下来,切削第二磁性层22的上侧部分。如图27所示,切削第二磁性层22的上侧部分,直到第二布线部31b的上表面、即第二外部端子33露出。由该第二磁性层22及上述的第一磁性层21构成基体20。

130.接下来,除去带铜箔的基础基板80。如图28所示,刮削带铜箔的基础基板80,直到

第一布线部31a的下表面、即第一外部端子32露出。此时,在本实施方式中,铜箔82也全部被切削,从而第一布线部31a的下表面露出。此外,在图25~图28中,夸张地图示了种子层380。另外,种子层380与第一布线部31a的边界、以及种子层380与连接部31c的边界在本实施方式中全部由铜构成,也存在一体化而无法判别的情况。

131.接下来,对上述第四实施方式的作用以及效果进行说明。根据上述第四实施方式,除了上述的(1

‑

1)~(1

‑

9)的效果之外,还起到以下的效果。

132.(4

‑

1)根据上述第四实施方式的电感器部件310,通过两次电镀铜而形成电感器布线30。例如,在第一实施方式的电感器部件10中,通过一次的电镀铜而形成了电感器布线30,但在用于形成第一实施方式的电感器部件10中的电感器布线30的干膜抗蚀剂的形成条件的状态下,进行两次形成,从而能够使高度方向td的尺寸成为大致2倍。因此,能够不变更制造过程的形成条件而实现电感器布线30的高度方向td的尺寸的调整。

133.<第五实施方式>

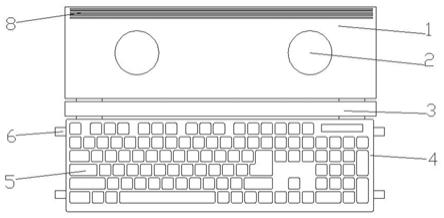

134.以下,对包括第一实施方式~第四实施方式中例示的电感器部件作为一部件的电感器构造体的实施方式进行说明。此外,在以下,作为将第一实施方式中说明的电感器部件10电连接的电感器构造体的例子,对电感器部件安装基板进行说明。此外,在该实施方式中,与第一实施方式相同的附图标记是与第一实施方式相同的结构,因此省略其说明。

135.如图29所示,电感器部件安装基板400由电感器部件10、将电感器部件10电连接的基板410构成。在本实施方式中,电感器部件10内置于基板410的内部。

136.在本实施方式中,基板410大致划分为第一基板层411、第二基板层412、第三基板层413。

137.第一基板层411是板状,在第一基板层411的内部配置有多个输入布线420。各输入布线420的第一端省略图示,但与直流电源的高电位侧端子连接。各输入布线420的第二端在第一基板层411的上侧的面露出。

138.在第一基板层411的上侧的面层叠有第二基板层412。第二基板层412整体为板状,配置有芯材430等。而且,在第二基板层412内配置有电感器部件10。在本实施方式中,配置有三个电感器部件10。而且,电感器部件10排列为各输入布线420的第一端与电感器部件10的各第一外部端子32接触。因此,输入布线420的数量与第一外部端子32的数量相等。另外,输入布线420向电感器部件10的第一外部端子32施加输入电压。

139.在第二基板层412的上侧的面层叠有第三基板层413。第三基板层413整体为板状。在第三基板层413的内部配置有多个输出布线440。各输出布线440的第一端与电感器布线30的各第二外部端子33接触。因此,输出布线440的数量与第二外部端子33的数量相等。另外,虽然省略图示,但各输出布线440的第二端与直流电源的低电位侧端子连接。而且,输出布线440从电感器部件10的第二外部端子33施加输出电压。

140.在这里,电感器布线30成为沿高度方向td延伸的圆柱状。而且,在从高度方向td观察时,电感器布线30的第一外部端子32和第二外部端子33的位置以及大小一致。因此,在从高度方向td观察时,输入布线420的和第一外部端子32的连接端与输出布线440的和第二外部端子33的连接端全部重复。

141.接下来,对上述电感器构造体的实施方式的作用以及效果进行说明。根据上述电感器构造体的实施方式,除了上述的(1

‑

1)~(1

‑

9)的效果之外,还起到以下的效果。

142.(5

‑

1)根据上述电感器部件安装基板400,电感器部件10的第一端子面11层叠于基板410的第一基板层411,并且电感器部件10的第二端子面12层叠于基板410的第三基板层413。因此,不存在沿与电感器部件10正交的方向延伸的布线、端子等导通部分。并且,在将电感器部件10安装于基板410的方面,不需要考虑第一外部端子32与第二外部端子33的短路。因而,在从高度方向td观察时,与第一外部端子32和第二外部端子33配置于相同的面的情况相比,能够减小基板410所需的面积。

143.上述各实施方式能够如以下那样进行变更来实施。各实施方式以及以下的变更例能够在技术上不矛盾的范围内进行组合来实施。

144.·

在上述各实施方式中,电感器布线30只要是在电流流过的情况下使磁性层产生磁通从而能够对电感器部件赋予电感的布线即可。

145.·

在上述各实施方式中,电感器布线30的数量不限于上述各实施方式的例子。对于一个电感器部件而言,可以包括三个以下的电感器布线30,也可以包括五个以上的电感器布线30。该情况下,也能够通过调整进行分片化时的切割的位置,来变更电感器布线30的数量。

146.·

在上述各实施方式中,电感器布线30的沿延伸方向扩展的面也可以不全部被基体20覆盖。例如,电感器布线30的沿延伸方向扩展的面的一部分也可以在基体20的外表面露出。

147.·

在上述各实施方式中,电感器布线30的形状也可以不是圆柱状。例如,也可以是四棱柱状、其它的多棱柱状、椭圆柱状、锥台形状。该情况下,在电感器布线30中,电感器布线30在延伸方向上的截面的边缘由多个直线构成。另外,例如,在电感器布线30中,电感器布线30在延伸方向上的截面的边缘也可以由曲线和直线的组合构成。电感器布线30在延伸方向上的截面的边缘为曲线状的情况下,在埋入磁性材料时容易均匀地埋入,另外,在设置第一绝缘膜40、第二绝缘膜50时,容易抑制厚度的偏差。

148.·

在上述各实施方式中,电感器布线30的形状也可以不是柱状。例如,在电感器布线30的形状为正四棱柱状的情况下,在电感器布线30中从高度方向td观察时的收容电感器布线30的最小直径的圆为正方形的外接圆。在这样的情况下,若电感器布线30的高度方向td的高度尺寸t比这样的外接圆的直径大,则在电感器部件整体小型化的方面是优选的。同样地,优选电感器布线30在从第一端子面11朝向第二端子面12呈线状延伸的方面为柱状,但即使局部存在曲线、螺旋,只要整体呈线状延伸即可。例如,电感器布线30只要整体呈线状延伸,可以局部呈螺旋状卷绕,也可以局部是曲折形状。例如,在电感器布线30的形状以高度方向td为卷绕中心进行卷绕的情况下,在电感器布线30中从高度方向td观察时包含电感器布线30所占的范围的最小直径的圆成为通过电感器布线30的旋转而描绘的圆以上。在这样的情况下,若电感器布线30的高度方向td的高度尺寸t比电感器布线30中从高度方向td观察时包含电感器布线30所占的范围的最小直径的圆的直径大,则在电感器部件整体小型化的方面是优选的。

149.·

在上述各实施方式中,电感器布线30的高度方向td的高度尺寸t也可以比电感器布线30中从高度方向td观察时的圆的直径d、从高度方向td观察时包含电感器布线30所占的范围的最小直径的圆小。此外,若相应地增大电感器布线30的高度方向td的高度尺寸t,使电感器布线30的高度方向td的高度尺寸t比电感器布线30中从高度方向td观察时的圆

的直径d的5倍大,则能够增加电感,因此优选。另外,若电感器布线30中从高度方向td观察时的圆的直径d为200μm以上,则能够流过相应较大的电流,因此优选。

150.·

在上述各实施方式中,从高度方向td观察时的第一外部端子32和第二外部端子33的位置也可以不完全一致。在从高度方向td观察时,也可以第一外部端子32和第二外部端子33的一部分重复,也可以第一外部端子32和第二外部端子33完全不重复。在从高度方向td观察时,若第一外部端子32和第二外部端子33的至少一部分重复,则能够减少基板的端子侧所占的面积。

151.·

在上述各实施方式中,第一外部端子32和第二外部端子33的结构并不限于上述各实施方式的例子。例如,在图30所示的变更例的电感器部件510中,电感器布线30由布线主体31、第一外部端子32、第二外部端子33构成。布线主体31的第一端侧的端面从基体20的第一端子面露出。另外,在布线主体31的第一端侧的端面层叠有第一外部端子32。第一外部端子32是从布线主体31侧起依次为由镍构成的防腐层71以及由金构成的焊料用层72的双层构造。在布线主体31的第二端侧的端面也层叠有包括防腐层71及焊料用层72的双层的层叠构造的第二外部端子33。这样,在外部端子存在由镍构成的防腐层71,从而能够抑制电迁移。另外,在外部端子存在由金构成的焊料用层72,从而在通过焊料与基板侧连接时,容易确保焊料润湿性。

152.另外,第一外部端子32和第二外部端子33任一方成为与电感器布线30不同的部件的镀覆层,第一外部端子32和第二外部端子33的任意另一方也可以构成为电感器布线30的延伸方向的端部的端面从端子面露出。

153.此外,在将外部端子设为层叠构造的情况下,若包括上述的防腐层71和焊料用层72中的至少一个层,则通过上述的各层,在抑制电迁移、容易确保焊料润湿性的方面优选。

154.在第一外部端子32、第二外部端子33为与电感器布线30不同的部件的情况下,优选第一外部端子32、第二外部端子33与电感器布线30直接接触。若第一外部端子32、第二外部端子33与电感器布线30直接接触,则不需要从电感器布线30进一步追加引出布线,因此作为电感器部件整体,能够实现低电阻化、低高度化。

155.·

在上述各实施方式中,基体20的外表面也可以被绝缘性的层覆盖。例如,在图30所示的变更例中,由绝缘材料构成的阻焊剂73覆盖基体20的上侧的面以及下侧的面。通过阻焊剂73,能够有效地防止第一外部端子32彼此、第二外部端子33彼此的短路。

156.·

在上述各实施方式中,第一外部端子32也可以不与第一端子面11共面。例如,在图31所示的变更例的电感器部件610中,与第一实施方式的电感器部件10相比,第一外部端子32配置在比第一端子面11向内侧凹陷的位置。另外,第二外部端子33配置在比第二端子面12向内侧凹陷的位置。由此,在将电感器部件610安装于基板时,将凹陷的空间与基板的突出的部分抵接,从而容易进行定位。

157.另外,如图30的变更例所示,第一外部端子32也可以配置在比第一端子面11向外侧突出的位置。同样地,第二外部端子33也可以配置在比第二端子面12向外侧突出的位置。由此,在将电感器部件510安装于基板时,将突出的位置嵌入基板的凹陷的部分,从而容易进行定位。在这种情况下,作为第一外部端子32,也可以在布线主体31的第一端层叠由铜构成的层而调整第一外部端子32的厚度。

158.在图30的变更例中,第二外部端子33也可以比第二端子面12向内侧凹陷。即,也可

以构成为,第一外部端子32及第二外部端子33的任一方从基体20的外表面突出,并且第一外部端子32及第二外部端子33的任意另一方从基体20的外表面凹陷。

159.·

在上述各实施方式中,基体20的形状并不限于上述各实施方式的例子。例如,可以是圆柱状,也可以是多边形状。

160.·

在上述各实施方式中,关于基体20的外形的尺寸,基体20的高度方向td的最大尺寸也可以成为基体20的长度方向ld以及宽度方向wd的尺寸以上的尺寸。

161.·

在上述各实施方式中,磁性层的材质并不限于上述各实施方式的例子。例如,作为磁性粉20b,也可以是铁、镍、铬、铜及铝、以及铁合金等包含这些的合金。另外,作为包含磁性粉20b的树脂20c,若考虑绝缘性、成形性,则优选聚酰亚胺树脂、丙烯酸树脂、苯树脂,但不限于这些,也可以是环氧基树脂等。此外,在利用包含磁性粉20b的树脂20c构成磁性层的情况下,在磁性层中,优选相对于其总重量含有60wt%以上的磁性粉20b。另外,为了提高包含磁性粉20b的树脂20c的填充性,进一步优选使树脂20c含有粒度分布不同的两种或三种磁性粉20b。并且,磁性层的材质可以由包含铁氧体粉的树脂20c构成而代替磁性粉20b,也可以由包含磁性粉20b及铁氧体粉两者的树脂20c构成。

162.·

在上述第二实施方式以及第三实施方式中,第一绝缘膜40以及绝缘部p2的材质并不限于上述各实施方式的例子。例如,第一绝缘膜40也可以是聚酰亚胺树脂、丙烯酸树脂、苯树脂、环氧基树脂、这些树脂的组合。另外,也可以向这些树脂中混合二氧化硅、硫酸钡等无机填料。在该点上,在第三实施方式的第二绝缘膜50中也是同样的。

163.·

在上述第三实施方式中,第二绝缘膜50的膜厚t50也可以为第一绝缘膜40的膜厚t40以下。即使在该情况下,若将第二绝缘膜50的膜厚t50设定为相应地变大,则在制造时也容易流入绝缘树脂。另一方面,第二绝缘膜50的膜厚t50越小,在基体20中第一磁性层21的体积越增加,因此能够提高电感器部件的特性。

164.·

在上述第三实施方式中,也可以不在第二绝缘膜50中夹杂有无机填料20a及磁性粉20b的一部分。可以夹杂有无机填料20a及磁性粉20b的任一方的一部分,也可以均不夹杂有无机填料20a及磁性粉20b。

165.·

在上述第三实施方式中,第一绝缘膜40与第一磁性层21之间也可以不全部被第二绝缘膜50填埋。例如,在第一绝缘膜40与第一磁性层21之间也可以划分出用于缓和应力的空间。在将电感器部件210安装于基板时,有时施加热应力,但在划分出用于缓和应力的空间的情况下,能够抑制因这样的热应力而损伤电感器部件210的情况。这样的用于缓和应力的空间能够通过等离子处理、涂覆处理,在第一绝缘膜40的表面中的一部分形成润湿性不同的部分,从而设置绝缘树脂容易流动的部分和难以流动的部分而形成。

166.另外,用于缓和第一绝缘膜40与第一磁性层21之间的应力的空间也可以是中空以外的空间。用于缓和应力的空间只要由线膨胀系数与第一绝缘膜40、第一磁性层21不同的材料填充即可,例如,也可以用无机填料、树脂等填充。通过将无机填料、树脂等填充到第一绝缘膜40与第一磁性层21之间的空间,从而能够利用无机填料、树脂等形成用于缓和应力的空间。

167.·

在上述第四实施方式中,第一布线部31a和第二布线部31b也可以不是相同形状。例如,也可以构成为,第一布线部31a是圆柱状,另一方面,第二布线部31b是棱柱状。

168.·

在上述第四实施方式中,第一布线部31a和第二布线部31b也可以不是相同的大

小。在图32所示的例子中,第一布线部31a的相对于延伸方向的截面的面积与第二布线部31b的相对于延伸方向的截面的面积不同。由此,例如,能够确保与电感器部件10的周围的布线的距离,并且延长电感器布线30的长度。

169.·

在上述第四实施方式中,第一布线部31a的延伸方向的中心轴线和第二布线部31b的延伸方向的中心轴线也可以错开。在图33所示的例子中,第一布线部31a的延伸方向的中心轴线ca1和第二布线部31b的延伸方向的中心轴线ca2错开。该情况下,能够确保与电感器部件10的周围的布线的距离,并且延长电感器布线30的长度。另外,在输入布线的连接端和输出布线的连接端的位置稍微错开的情况下,不需要引绕无用的布线,因此能够进行灵活的设计。

170.·

在上述第四实施方式中,连接部31c的形状并不限于上述实施方式的例子。连接部31c可以是圆柱状,也可以是椭圆形状。

171.·

在上述第四实施方式中,连接部31c的材质也可以与第一布线部31a及第二布线部31b的材质不同。例如,在用焊料连接第一布线部31a及第二布线部31b的情况下,变成铅和锡。

172.·

在上述第四实施方式中,电感器部件310的制造方法并不限于上述实施方式的例子。如第二实施方式那样,也可以沿高度方向td配置金属柱状部件p,通过焊料等连接各金属柱状部件p。另外,也可以通过电镀形成第一布线部31a及第二布线部31b的任一方,使用金属柱状部件p形成第一布线部31a及第二布线部31b的任意另一方。

173.·

作为电感器构造体的形态,并不限于上述电感器部件安装基板的实施方式的例子。例如,在图34所示的电感器构造体的例子中,对于电感器部件10而言,在基板710的上侧的面连接有电感器部件10的第一端子面11。在基板710设置有省略了图示的施加输入电压的输入布线,输入布线与电感器部件10的第一外部端子32连接。另外,电感器部件10的第二端子面12与子模块等其它的电子部件720连接。在电子部件720设置有省略了图示的施加输出电压的输出布线,输出布线与电感器部件10的第二外部端子33连接。这样,也可以在如基板710和电子部件720那样不同的部件中具备输入布线和输出布线。

174.另外,在图34所示的例子中,安装电感器部件10的面不仅可以在基板710上,也可以在电子部件720的安装面侧、衬底上。并且,在基板710与电感器部件10之间还可以夹有其它的电子部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。