1.本发明涉及加热不燃烧烟具技术领域,特别是涉及一种发热组件的制作方法及加热装置、加热不燃烧烟具。

背景技术:

2.加热不燃烧烟具被认为是烟草行业的革命性产品,具有无明火、无烟灰、无二手烟味、减害90%的特点,还具备90%传统香烟的口感。加热不燃烧烟具内置有加热装置,实现加热升温至200-300℃之间,烟草材料和雾化剂在低温不燃烧状态下释放出尼古丁、烟气以及其他香味成分的气溶胶,供用户吸食,减少摄入大量的有害物质。烟草材料所处的环境温度远远低于传统烟支,抽吸过程中无明火,无烟灰,是一种环境友好型的吸烟方式。

3.目前主流的有两种加热方式:一种是中心加热式,将陶瓷片或者陶瓷针上设置发热线路,然后从烟支底部插入烟支内部进行加热,但是,加热方式的发热体容易断,只能更换加热装置才能重新使用,使用成本高,而且加热效率不高、加热不均匀以及升温速率较慢,特别是温度分布不均匀,下段温度高,上段温度低,导致局部温度过高或者局部温度低,使烟支或者其他物质出现不出烟、炭化或者烧焦等现象,严重影响抽吸味道;另外一种是周向加热式,此种方式具有加热速率快、加热比较均匀等优点,但是主要靠热传递的方式进行,与烟支接触区域温度高,烟支中心部分常常出现加热不均匀的情况发生,也容易导致烟支的表面炭化或者烧焦等现象,影响抽吸味道。

4.采用空气加热的方式可以对烟支进行加热,热气流穿过的区域都可以进行加热,从而使得烟支无需与发热体直接接触,避免了加热不均、烟支容易炭化或者烧焦等问题。空气经过发热体加热后升温,热气流通过过气网到烟支内部,达到对烟支进行加热的目的,但是,现有空气加热式烟具的加热速度比较慢,烟支需要烘烤较长的时间才能出烟,影响使用体验。

技术实现要素:

5.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种发热组件的制作方法及加热装置、加热不燃烧烟具,以解决现有技术中空气加热式烟具加热速度比较慢的问题。

6.本发明的目的通过下述技术方案实现:

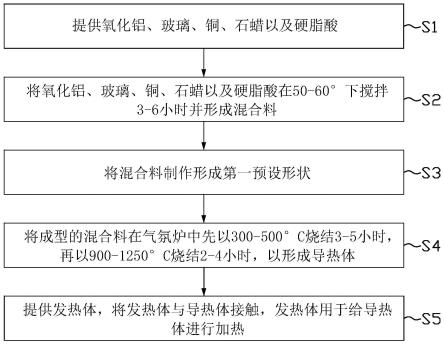

7.本发明提供一种发热组件的制作方法,所述制作方法包括:

8.提供氧化铝、玻璃、铜、石蜡以及硬脂酸;

9.将氧化铝、玻璃、铜、石蜡以及硬脂酸在50-60

°

下搅拌3-6小时并形成混合料;

10.将混合料制作形成第一预设形状;

11.将成型的混合料在气氛炉中先以300-500℃烧结3-5小时,再以900-1250℃烧结2-4小时,以形成所述导热体。

12.进一步地,所述导热体制作材料的总质量为100份,氧化铝占比50-65份,玻璃占比

10-15份,铜占比3-12份,石蜡占比15-20份,硬脂酸占比2-3份。

13.进一步地,所述导热体包括导热管以及与所述导热管外壁连接的外螺旋导热翅片,所述导热管具有贯穿所述导热管的第一通孔,所述外螺旋导热翅片沿所述导热管的轴向缠绕在所述导热管的外壁。

14.进一步地,所述导热管的一端设有锥形管,所述锥形管具有贯穿所述锥形管的第二通孔,所述第二通孔与所述第一通孔相连通。

15.进一步地,所述导热体还包括与所述导热管内壁连接的内螺旋导热翅片,所述内螺旋导热翅片沿所述导热管的轴向设置于所述导热管的内壁。

16.进一步地,所述制作方法还包括:

17.提供发热丝,将所述发热丝制作形成与所述导热体相匹配的第二预设形状,所述发热丝缠绕于所述导热体的表面,以形成所述发热体,所述发热体用于给所述导热体进行加热。

18.进一步地,所述发热体包括外螺旋部,所述外螺旋部沿所述导热管的轴向设置于所述导热管的外表面;和/或,所述发热体包括内螺旋部,所述内螺旋部沿所述导热管的轴向设置于所述导热管的内表面。

19.本技术还提供一种加热装置,包括容纳管以及发热组件,所述发热组件采用如上所述的制作方法制作而成;

20.所述容纳管具有相互连通的第一容纳腔和第二容纳腔,所述第一容纳腔靠近所述容纳管的出气端,所述第二容纳腔靠近所述容纳管的进气端;

21.所述发热组件包括发热体和导热体,所述发热体和所述导热体均设于所述第二容纳腔内,所述导热体包括导热管以及与所述导热管外壁连接的外螺旋导热翅片,所述导热管具有贯穿所述导热管的第一通孔,所述外螺旋导热翅片沿所述导热管的轴向缠绕在所述导热管的外表面,所述外螺旋导热翅片的外壁与所述第二容纳腔的内壁相接触。

22.进一步地,所述导热管的一端设有锥形管,所述锥形管具有贯穿所述锥形管的第二通孔,所述第二通孔与所述第一通孔相连通,所述锥形管的尖端远离所述导热管并伸入所述第一容纳腔内。

23.本技术还提供一种加热不燃烧烟具,包括如上所述的加热装置。

24.本发明有益效果在于:通过将氧化铝、玻璃、铜、石蜡以及硬脂酸相互混合,并采用特殊的工艺制作形成导热体,使得导热体具有较高的导热系数,发热体可以迅速将导热体加热至预设温度,使导热体和发热体可以对空气进行加热并迅速升温,提升对空气的加热速度以及加热的均匀性;而且导热体的原材料易得,成型工艺简单,降低了制作成本。

附图说明

25.图1是本发明中发热组件的制作方法的流程示意图;

26.图2是本发明中加热不燃烧烟具的俯视立体结构示意图;

27.图3是本发明中加热不燃烧烟具的仰视立体结构示意图;

28.图4是本发明中加热不燃烧烟具的纵截面结构示意图;

29.图5是本发明中导热体的俯视立体结构示意图;

30.图6是本发明中导热体的仰视立体结构示意图;

31.图7是本发明中发热体的俯视立体结构示意图。

具体实施方式

32.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的发热组件的制作方法及加热装置、加热不燃烧烟具的具体实施方式、结构、特征及其功效,详细说明如下:

33.图1是本发明中发热组件的制作方法的流程示意图。如图1所示,本发明提供一种加热装置的制作方法,该制作方法包括:

34.步骤s1:提供氧化铝、玻璃、铜、石蜡以及硬脂酸(即十八烷酸,分子式c18h36o2,由油脂水解生产,主要用于生产硬脂酸盐)。其中,导热体30制作材料的总质量为100份,氧化铝占比50-65份,玻璃占比10-15份,铜占比3-12份,石蜡占比15-20份,硬脂酸占比2-3份。例如,导热体30的总质量为100g,氧化铝的质量为50-65g,玻璃的质量为10-15g,铜的质量为3-12g,石蜡的质量为15-20g,硬脂酸的质量为2-3g。氧化铝、玻璃以及铜均为3-5μm的粉末,具体将氧化铝、玻璃粉、铜粉通过120目的筛网进行筛选,使得氧化铝、玻璃粉以及铜粉颗粒的大小在3-5μm范围内,从而便于混合。

35.步骤s2:将氧化铝、玻璃粉、铜粉、石蜡以及硬脂酸的混合料加入搅拌机中,并在50-60

°

下搅拌3-6小时。

36.步骤s3:将混合料制作成导热体30的第一预设形状,具体地,混合料通过注塑机注塑成型,从而形成导热体30的形状。当然,混合料也可以通过压制工艺成型。其中,可参考图5和图6,导热体30的整体形状为管状,在导热管31的外壁设有螺旋状的外螺旋导热翅片32,在导热管31的一端设有锥形管33。当然,导热体30的形状可以根据实际需要进行调整,并不以此为限。

37.步骤s4:将成型的混合料在气氛炉(例如氮气气氛炉)中先以300-500℃烧结3-5小时,再以900-1250℃烧结2-4小时,从而形成导热体30。通过这样的材料配比以及加工工艺,制作出的导热体30具有较高的热系数,而且成本较低、原料易得、成型工艺简单。普通材料及工艺制成导热体的热系数为30w/m

·

k,而本技术通过这样的材料配比以及加工工艺制成导热体的热系数为普通材料及工艺的几倍甚至十几倍。

38.步骤s5:提供发热体20,将发热体20与导热体30接触,以形成发热组件。其中,发热体20用于给导热体30进行加热。具体地,发热体20为发热丝,将发热丝制作形成与导热体30相匹配的第二预设形状,发热丝缠绕于导热体30的表面,以形成发热体20。其中,参考图7,发热体20整体为螺旋状,具体包括外螺旋部21和直条部22,外螺旋部21的顶端与直条部22的顶端电性连接。当然,发热体20的具体形状需要根据导热体30的形成进行设置,并不以此为限。

39.进一步地,参考图2,再提供容纳管10、进气管40以及衔接管50。将发热体20缠绕于导热体30的外壁,然后导热体30连同发热体20一起装入容纳管10的第二容纳腔102内。再将衔接管50的顶端与容纳管10的底端进行对接,衔接管50的底端与进气管40的顶端进行对接,最终形成加热装置。

40.实施例一

41.氧化铝:占比65份,颗粒大小3μm;玻璃粉:占比12份,颗粒大小5μm;铜粉:占比3份,

颗粒大小3μm;石蜡:占比18份;硬脂酸:占比2份。

42.将氧化铝、玻璃粉、铜粉、石蜡以及硬脂酸的混合料加入搅拌机中,并在50-60

°

下搅拌6小时,然后将混合料通过注塑机注塑成型,以形成导热体30的形状,然后在氮气气氛炉中450℃烧结3小时,再以1200℃烧结3小时,从而形成导热体30。

43.实施例二

44.氧化铝:占比62份,颗粒大小3μm;玻璃粉:占比15份,颗粒大小5μm;铜粉:占比5份,颗粒大小3μm;石蜡:占比15份;硬脂酸:占比3份。

45.将氧化铝、玻璃粉、铜粉、石蜡以及硬脂酸的混合料加入搅拌机中,并在50-60

°

下搅拌6小时,然后将混合料通过注塑机注塑成型,以形成导热体30的形状,然后在氮气气氛炉中500℃烧结2小时,再以1150℃烧结4小时,从而形成导热体30。

46.实施例三

47.氧化铝:占比63份,颗粒大小3μm;玻璃粉:占比15份,颗粒大小3μm;铜粉:占比7份,颗粒大小3μm;石蜡:占比12份;硬脂酸:占比3份。

48.将氧化铝、玻璃粉、铜粉、石蜡以及硬脂酸的混合料加入搅拌机中,并在50-60

°

下搅拌6小时,然后将混合料通过注塑机注塑成型,以形成导热体30的形状,然后在氮气气氛炉中350℃烧结4小时,再以1250℃烧结3小时,从而形成导热体30。

49.实施例四

50.氧化铝:占比55份,颗粒大小5μm;玻璃粉:占比15份,颗粒大小3μm;铜粉:占比10份,颗粒大小3μm;石蜡:占比17份;硬脂酸:占比3份。

51.将氧化铝、玻璃粉、铜粉、石蜡以及硬脂酸的混合料加入搅拌机中,并在50-60

°

下搅拌6小时,然后将混合料通过注塑机注塑成型,以形成导热体30的形状,然后在氮气气氛炉中400℃烧结4小时,再以1150℃烧结3小时,从而形成导热体30。

52.对比例一

53.氧化铝:占比65份,颗粒大小5μm;玻璃粉:占比15份,颗粒大小3μm;铜粉:无;石蜡:占比18份;硬脂酸:占比2份。

54.将氧化铝、玻璃粉、铜粉、石蜡以及硬脂酸的混合料加入搅拌机中,并在50-60

°

下搅拌6小时,然后将混合料通过注塑机注塑成型,以形成导热体30的形状,然后在氮气气氛炉中450℃烧结3小时,再以1200℃烧结3小时,从而形成导热体30。

55.实验测试:将0.49欧的铁铬铝发热丝(发热体20)缠绕在上述实施例一至四以及对比例一制成的导热体30上,测试不同时间,导热体30顶部的温度,测试结果如下表:

56.例子测试功率/w10s温度/℃15s温度/℃20s温度/℃实施例1105879102实施例2106887109实施例3107197136实施例41089105159对比例110456075

ꢀꢀꢀꢀꢀ

实施例12585120173实施例225126158192

实施例325132161198实施例425135168204对比例1256090130

57.由上表可知,实施例一至四制成的导热体30相比于对比例一制成的导热体30,其温度升高较快,导热效果更好,具有较高的导热率。

58.图2是本发明中加热不燃烧烟具的俯视立体结构示意图。图3是本发明中加热不燃烧烟具的仰视立体结构示意图。图4是本发明中加热不燃烧烟具的纵截面结构示意图。图5是本发明中导热体的俯视立体结构示意图。图6是本发明中导热体的仰视立体结构示意图。图7是本发明中发热体的俯视立体结构示意图。

59.如图2至图4所示,本发明还提供的一种加热不燃烧烟具,包括壳体200、电池300、电路板以及加热装置。加热装置和电池300均与电路板电性连接,电池300用于给加热装置提供电能,电路板用于控制加热装置的工作状态。加热装置整体设于壳体内,但加热装置的出气端伸出壳体200的外壁。壳体200的底部设有进气孔201,加热装置的进气端与进气孔201相连通。电池300和电路板均设于壳体200内,以保护电池300和电路板。在使用时,将烟支放入加热装置的第一容纳腔101内,电路板控制电池300给加热装置供电,加热装置升温并对烟支进行加热,烟草材料和雾化剂在低温不燃烧状态下释放出尼古丁、烟气以及其他香味成分的气溶胶,供用户吸食。至于加热不燃烧的加热不燃烧烟具的其他具体结构,可以参考现有技术,这里不再赘述。

60.如图4至图7所示,本发明还提供的一种加热装置,该加热装置用于如上所述的加热不燃烧烟具。加热装置包括容纳管10以及发热组件,发热组件采用如上所述的制作方法制作而成。

61.发热组件包括发热体20以及导热体30。容纳管10具有相互连通的第一容纳腔101和第二容纳腔102,第一容纳腔101靠近容纳管10的出气端,第二容纳腔102靠近容纳管10的进气端,发热体20和导热体30均设于第二容纳腔102内,发热体20与导热体30相接触并用于给导热体30进行加热,导热体30包括导热管31以及与导热管31外壁连接的外螺旋导热翅片32,导热管31具有贯穿导热管31的第一通孔311,外螺旋导热翅片32沿导热管31的轴向缠绕在导热管31的外壁。

62.本技术通过在导热管31的外壁上设置外螺旋导热翅片32,外螺旋导热翅片32将导热管31与容纳管10之间的间隙限定形成螺旋状的气道,不仅可以增加与空气的接触面积,还可以增加给空气加热的时间,使得空气可以迅速升温,提升加热速度以及加热的均匀性。

63.进一步地,容纳管10内设有过气网11,过气网11位于第一容纳腔101和第二容纳腔102之间,从而将容纳管10的管道间隔成第一容纳腔101和第二容纳腔102。过气网11可以防止第一容纳腔101中烟支的残渣掉入第二容纳腔102中,并与发热体20接触,而产生炭化或者烧焦等现象,影响抽吸味道。

64.进一步地,导热管31的一端设有锥形管33,锥形管33的尖端朝向远离导热管31的一端,而且锥形管33的尖端穿过过气网11并伸入第一容纳腔101内。其中,锥形管33具有贯穿锥形管33的第二通孔331,第二通孔331与第一通孔311相连通。在使用时,锥形管33的尖端可以插入烟支的底部,气体从进气孔201进入第二容纳腔102内,第二容纳腔102内的发热体20和导热体30对气体进行加热,从而在导热体30的第一通孔311和导热体30的外壁与容

纳管10的内壁之间形成热气流,第一通孔311内的热气流可以通过锥形管33给烟支的中心部分进行加热,而导热体30的外壁与容纳管10的内壁之间形成螺旋状气道内的热气流给烟支的周缘进行加热,从而使得烟支可以均匀加热。

65.进一步地,外螺旋导热翅片32的外壁与第二容纳腔102的内壁相接触,使得外螺旋导热翅片32的外壁与第二容纳腔102的内壁之间无间隙,避免热气流直接流入第一容纳腔101内,从而降低对气流的加热效果。

66.本实施例中,如图4和图7所示,发热体20包括外螺旋部21和直条部22,外螺旋部21沿导热管31的轴向缠绕在导热管31的外壁,直条部22位于第一通孔311内并沿着导热管31的轴向方向延伸,外螺旋部21的顶端与直条部22的顶端电性连接。

67.进一步地,发热体20包括第一电极23和第二电极24,第一电极23和第二电极24其中之一为正电极,其中另一为负电极。第一电极23的顶端与外螺旋部21的底端电性连接,第二电极24的顶端与直条部22的底端电性连接,加热不燃烧烟具的电池300通过第一电极23和第二电极24给发热体20施加电压。

68.进一步地,外螺旋导热翅片32和外螺旋部21在导热管31的外壁上均缠绕多圈,优选地,外螺旋导热翅片32和外螺旋部21在导热管31的外壁上缠绕的圈数相同,即相邻两圈外螺旋导热翅片32之间具有一圈外螺旋部21,相邻两圈外螺旋部21之间具有一圈外螺旋导热翅片32。本实施例中,如图4所示,外螺旋部21与外螺旋导热翅片32之间具有间隙。当然,在其他实施例中,外螺旋部21与外螺旋导热翅片32的表面也可以相互接触,从而增加外螺旋导热翅片32的加热效果。

69.在其他实施例中,导热体30还包括与导热管31内壁连接的内螺旋导热翅片,内螺旋导热翅片沿导热管31的轴向设置于导热管31的内壁,从而使得内螺旋导热翅片将第一通孔311限定形成螺旋状的气道,在第一通孔311内,也可以增加与空气的接触面积,还可以增加给空气加热的时间,使得第一通孔311内的空气可以迅速升温,提升加热速度。发热体20还包括内螺旋部,内螺旋部沿导热管31的轴向设置于导热管31的内壁,即通过内螺旋部替代直条部22。通过外螺旋导热翅片32和内螺旋导热翅片以及外螺旋部21和内螺旋部的相互配合,可以大大提升对空气的加热速度以及加热的均匀性。

70.本实施例中,加热装置还包括进气管40以及衔接管50,衔接管50的顶端与容纳管10的底端对接,衔接管50的底端与进气管40的顶端对接,进气管40的底端与壳体200上的进气孔201相连通。由于容纳管10与进气管40的管径不同,容纳管10与进气管40无法直接进行对接,因此采用衔接管50用于将容纳管10与进气管40进行对接。衔接管50顶端的内径略大于或等于容纳管10的外径,衔接管50底端的外径略小于或等于进气管40的内径。当然,衔接管50顶端的内径也可略大于或等于进气管40的内径,衔接管50底端的外径也可略小于或等于容纳管10的外径。

71.在本文中,所涉及的上、下、左、右、前、后等方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。还应当理解,本文中使用的术语“第一”和“第二”等,仅用于名称上的区分,并不用于限制数量和顺序。

72.以上所述,仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限定,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人

员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰,为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。