1.本发明属于固体火箭发动机壳体与绝热层粘接技术领域,具体涉及一种提高三元乙丙橡胶与碳纤维/环氧树脂基复合材料共固化体系界面粘接强度的方法。

背景技术:

2.固体火箭发动机具有结构简单、高比强度、高可靠性、高机动性、成本低等优点,广泛应用于火箭和导弹的动力装置,其结构由燃烧室、推进剂、点火器和喷管组成。燃烧室中推进剂和氧化剂进行混合燃烧,温度达到3000℃以上,并且产生高温高压气流冲刷燃烧室内壁。

3.碳纤维/环氧树脂基复合材料因其具有比强度高、比模量大、膨胀系数低、可设计性强、抗疲劳性好、耐腐蚀和结构尺寸稳定等特点被广泛应用于固体火箭发动机的壳体。然而由于碳纤维/环氧树脂基复合材料耐高温性能较差,在复合材料壳体和固体推进剂之间存在一层隔热防护材料,其主要功能是隔离复合材料壳体和高温高压气流,通过自身不断地烧蚀、分解带走大部分热量,减缓热量从高温燃气向复合材料壳体的传递速度,从而维护了壳体结构的完整性,使壳体在固体火箭发动机运行过程中不失强、不烧穿。

4.三元乙丙橡胶(epdm)具有优异的耐候性、耐臭氧、耐热、耐酸碱及耐水蒸汽等特点,可以在常温下长时间储存而不变质。它的密度与其他橡胶相比最低,可以减少推进剂的添加量,节约成本,并且它导热性能差,热分解温度高,具有良好的隔热和耐烧蚀性能,并且与复合材料壳体和固体推进剂之间具有良好的相容性,不会影响壳体和推进剂的性能。因此,epdm橡胶被广泛应用于固体火箭发动机的绝热层材料。

5.为了节省能源,简化工艺,对碳纤维/环氧树脂基复合材料和epdm橡胶采用共固化工艺。共固化是指碳纤维/环氧树脂基复合材料的固化、epdm橡胶的硫化以及二者之间的界面粘接均在同一工艺条件下完成。但是在共固化工艺过程中,由于epdm橡胶的主链完全是由c-c单键组成,没有任何的极性基团,仅侧链有少量的共轭二烯,含有少量的不饱和极性基团,epdm橡胶整体分子链段具有较低的表面能,几乎没有极性,而环氧树脂是极性的基体,导致epdm橡胶与碳纤维/环氧树脂基复合材料之间的界面粘接强度小、性能差,不能满足航天航空事业对绝热层的要求,因此需要对epdm橡胶进行改性以提高其极性,从而提高其与碳纤维/环氧树脂基复合材料的界面结合力。

技术实现要素:

6.为了解决epdm橡胶与碳纤维/环氧树脂基复合材料共固化体系界面粘接性能差的问题,本发明提供了一种提高三元乙丙橡胶与碳纤维/环氧树脂基复合材料共固化体系界面粘接强度的方法,通过向epdm橡胶中加入马来酸酐接枝epdm从而提高epdm橡胶的极性,在保证改性后epdm橡胶力学性能和热稳定性的前提下,提高epdm橡胶与碳纤维/环氧树脂基复合材料共固化体系界面粘接强度。

7.为了实现上述目的,本发明采取以下技术方案:

8.一种提高三元乙丙橡胶与碳纤维/环氧树脂基复合材料共固化体系界面粘接强度的方法,包括以下步骤:

9.步骤一、三元乙丙橡胶的改性:将三元乙丙橡胶和马来酸酐接枝三元乙丙橡胶放入密炼机中密炼,待其混合均匀后,向密炼机中依次加入促进剂、活化剂、补强剂、软化剂、防老剂,取出混合均匀的橡胶,放到双辊混炼机上进行开炼,然后加入硫化剂和助硫化剂,混合均匀后左右割刀多次,打三角包薄通,下片,在室温下放置大于24h,得到改性后的三元乙丙橡胶;

10.步骤二、碳纤维/环氧树脂基预浸料的制备:将环氧树脂和固化剂放入60~80℃真空干燥箱中预热熔化,混合均匀后抽真空20~30min,以排除混合溶液中的气泡,然后用环氧树脂和固化剂的混合液浸润碳纤维,浸润后的碳纤维继续放入60~80℃真空干燥箱中保温20~30min,使混合液充分均匀的浸润碳纤维,得到碳纤维/环氧树脂基预浸料;

11.步骤三、碳纤维环氧树脂基预浸料与改性后的三元乙丙橡胶共固化:先将步骤二中得到的碳纤维/环氧树脂基预浸料平铺在模具底部,再将步骤一中得到的改性三元乙丙橡胶平铺在碳纤维/环氧树脂基预浸料上面,合模后放到模压机上共固化得到三元乙丙橡胶与碳纤维/环氧树脂基复合材料。

12.进一步的,步骤一中,马来酸酐接枝三元乙丙橡胶的质量占三元乙丙橡胶和马来酸酐接枝三元乙丙橡胶总质量的10%-30%。

13.进一步的,步骤一中,所述三元乙丙橡胶的型号为j-4045,所述马来酸酐接枝三元乙丙橡胶的型号为kt-7。

14.进一步的,步骤一中,所述密炼机的腔体温度为50~70℃,所述双辊混炼机的辊温为50~60℃。

15.进一步的,步骤一中,所述促进剂为氧化锌,三元乙丙橡胶与氧化锌的质量比为100:1~5,所述活化剂为硬脂酸,三元乙丙橡胶与硬脂酸的质量比为100:0.2~1,所述补强剂为炭黑,炭黑的型号为n330、n220或n550,三元乙丙橡胶与炭黑的质量比为100:30~50,所述软化剂为石蜡油,三元乙丙橡胶与石蜡油的质量比为100:1~5,所述防老剂为2,2,4-三甲基-1,2-二氢喹啉聚合物和2-巯基苯并咪唑的混合物,三元乙丙橡胶与防老剂的质量比为100:1~5,2-巯基苯并咪唑与2,2,4-三甲基-1,2-二氢喹啉聚合物的质量比为100:20~25,所述硫化剂为过氧化二异丙苯,三元乙丙橡胶与过氧化二异丙苯的质量比为100:2.5~4.5;所述助硫化剂为硫或三丙烯基异氰脲酸酯,若助硫化剂为硫时,三元乙丙橡胶与硫的质量比为100:0.2~0.5,若助硫化剂为三丙烯基异氰脲酸酯时,三元乙丙橡胶与三丙烯基异氰脲酸酯的质量比为100:4~6。

16.进一步的,步骤二中,所述环氧树脂的型号为e-51或e-44,所述固化剂为间苯二胺。

17.进一步的,所述环氧树脂与固化剂的质量比为100:10~20。

18.进一步的,所述碳纤维/环氧树脂基预浸料中碳纤维的体积分数为60%~70%,所述三元乙丙橡胶与碳纤维/环氧树脂基复合材料中三元乙丙橡胶的体积分数为50%~60%。

19.进一步的,步骤三中,共固化工艺为的固化制度为80℃保温30min,130~140℃保

温150~180min,160℃保温20min,固化压力为5~10mpa。

20.与现有技术相比,本发明的有益效果是:

21.本发明通过向三元乙丙橡胶中加入马来酸酐接枝三元乙丙橡胶,提高三元乙丙橡胶的极性,从而提高环氧树脂对三元乙丙橡胶的浸润性,提高了三元乙丙橡胶与碳纤维/环氧树脂基复合材料之间的界面粘接面积,有利于环氧树脂向三元乙丙橡胶渗透,在三元乙丙橡胶和碳纤维/环氧树脂基复合材料之间形成良好的过渡层,从而提高三元乙丙橡胶与碳纤维/环氧树脂基复合材料共固化体系界面粘接强度。本发明操作简便,并且保证了三元乙丙橡胶的力学性能和热稳定性能。

附图说明

22.图1为实施例1三元乙丙橡胶接触角测试图;

23.图2为实施例1三元乙丙橡胶与碳纤维/环氧树脂基复合材料截面sem图;

24.图3为实施例3三元乙丙橡胶接触角测试图;

25.图4为实施例3三元乙丙橡胶与碳纤维/环氧树脂基复合材料截面sem图。

具体实施方式

26.下面将结合附图和实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1:

28.首先将100份三元乙丙橡胶加入密炼机中,密炼机的腔体温度为50℃,再依次加入5份氧化锌(zno),1份硬脂酸(sa),30份n330炭黑,5份石蜡油,1份2,2,4-三甲基-1,2-二氢喹啉聚合物(rd)和4份2-巯基苯并咪唑(mb),取出混合均匀的橡胶,放到双辊混炼机上进行开炼,双辊混炼机的辊温为50℃,最后加入3.5份过氧化二异丙苯(dcp)和0.5份硫(s),混合均匀后左右割刀三次,打三角包薄通,下片,在室温下放置24h,得到加工后的三元乙丙橡胶。

29.称取30ge-51环氧树脂和4.8g间苯二胺(mpd)分别放入75℃的真空干燥箱中,待e-51环氧树脂软化,间苯二胺熔化后,将e-51环氧树脂和间苯二胺混合均匀放入真空干燥箱中抽真空20min。

30.采用东丽株式会社产的t800型碳纤维长丝,通过短切机制备成长度为20cm、匝数为20匝的短切碳纤维丝束,将短切碳纤维丝束完全浸润在环氧树脂和间苯二胺的混合溶液中,充分浸润后放入60℃的真空干燥箱中保温20min,得到碳纤维/环氧树脂基预浸料,其中,碳纤维/环氧树脂基预浸料中碳纤维的体积分数为60%~70%。

31.称取5g步骤一制备的加工后的三元乙丙橡胶放入模具中,控制厚度为2cm,放到模压机上进行模压,得到长度为20cm,厚度为2cm的胶条,取出备用。然后将碳纤维/环氧树脂基预浸料放入模具底部,再将胶条平铺在预浸料的上部合模,将模具放到平板硫化仪上加热固化,固化制度为80℃/30min、135℃/3h、160℃/20min,固化压力为10mpa,得到三元乙丙橡胶与碳纤维/环氧树脂基复合材料。

32.如图1所示,对三元乙丙橡胶进行接触角测试,滴定液为水,测试结果为79.84

°

。

33.对得到的三元乙丙橡胶与碳纤维/环氧树脂基复合材料进行180

°

剥离强度测试,测试结果为1.54n/mm。

34.如图2所示,对三元乙丙橡胶与碳纤维/环氧树脂基复合材料截面进行sem观察,发现三元乙丙橡胶与碳纤维/环氧树脂基复合材料之间界面分明,没有明显的过渡层,并且存在孔洞缺陷。

35.实施例2:

36.首先将90份三元乙丙橡胶和10份马来酸酐接枝三元乙丙橡胶加入密炼机中混合均匀,密炼机的腔体温度为50℃,再依次加入5份氧化锌(zno),1份硬脂酸(sa),30份n330炭黑,5份石蜡油,1份2,2,4-三甲基-1,2-二氢喹啉聚合物(rd)和4份2-巯基苯并咪唑(mb),取出混合均匀的橡胶,放到双辊混炼机上进行开炼,双辊混炼机的辊温为50℃,最后加入3.5份过氧化二异丙苯(dcp)和0.5份硫(s),混合均匀后左右割刀三次,打三角包薄通,下片,在室温下放置24h,得到改性后的三元乙丙橡胶。

37.称取30ge-51环氧树脂和4.8g间苯二胺(mpd)分别放入75℃的真空干燥箱中,待e-51环氧树脂软化,间苯二胺熔化后,将e-51环氧树脂和间苯二胺混合均匀,放入真空干燥箱中抽真空20min。

38.采用东丽株式会社产的t800型碳纤维长丝,通过短切机制备成长度为20cm、匝数为20匝的短切碳纤维丝束,将短切碳纤维丝束完全浸润在环氧树脂和间苯二胺的混合溶液中,充分浸润后放入60℃的真空干燥箱中保温20min,得到碳纤维/环氧树脂基预浸料,其中,碳纤维/环氧树脂基预浸料中碳纤维的体积分数为60%~70%。

39.称取5g步骤一制备的改性后三元乙丙橡胶放入模具中,控制厚度为2cm,放到模压机上进行模压,得到长度为20cm,厚度为2cm的胶条,取出备用。然后将碳纤维/环氧树脂基预浸料放入模具底部,再将胶条平铺在预浸料的上部合模,将模具放到平板硫化仪上加热固化,固化制度为80℃/30min、135℃/3h、160℃/20min,固化压力为10mpa,得到三元乙丙橡胶与碳纤维/环氧树脂基复合材料。

40.对改性后的三元乙丙橡胶进行接触角测试,滴定液为水,测试结果为76.14

°

。

41.对得到的三元乙丙橡胶与碳纤维/环氧树脂基复合材料进行180

°

剥离强度测试,测试结果为1.74n/mm。

42.实施例3:

43.首先将80份三元乙丙橡胶和20份马来酸酐接枝三元乙丙橡胶加入密炼机中混合均匀,密炼机的腔体温度为50℃,再依次加入5份氧化锌(zno),1份硬脂酸(sa),30份n330炭黑,5份石蜡油,1份2,2,4-三甲基-1,2-二氢喹啉聚合物(rd)和4份2-巯基苯并咪唑(mb),取出混合均匀的橡胶,放到双辊混炼机上进行开炼,双辊混炼机的辊温为50℃,最后加入3.5份过氧化二异丙苯(dcp)和0.5份硫(s),混合均匀后左右割刀三次,打三角包薄通,下片,在室温下放置24h,得到改性后的三元乙丙橡胶。

44.称取30ge-51环氧树脂和4.8g间苯二胺(mpd)分别放入75℃的真空干燥箱中,待e-51环氧树脂软化,间苯二胺熔化后,将e-51环氧树脂和间苯二胺混合均匀,放入真空干燥箱中抽真空20min。

45.采用东丽株式会社产的t800型碳纤维长丝,通过短切机制备成长度为20cm、匝数

为20匝的短切碳纤维丝束,将短切碳纤维丝束完全浸润在环氧树脂和间苯二胺的混合溶液中,充分浸润后放入60℃的真空干燥箱中保温20min,得到碳纤维/环氧树脂基预浸料,其中,碳纤维/环氧树脂基预浸料中碳纤维的体积分数为60%~70%。

46.称取5g步骤一制备的改性后三元乙丙橡胶放入模具中,控制厚度为2cm,放到模压机上进行模压,得到长度为20cm,厚度为2cm的胶条,取出备用。然后将碳纤维/环氧树脂基预浸料放入模具底部,再将胶条平铺在预浸料的上部合模,将模具放到平板硫化仪上加热固化,固化制度为80℃/30min、135℃/3h、160℃/20min,固化压力为10mpa,得到三元乙丙橡胶与碳纤维/环氧树脂基复合材料。

47.如图3示,对改性后的三元乙丙橡胶进行接触角测试,滴定液为水,测试结果为73.99

°

。

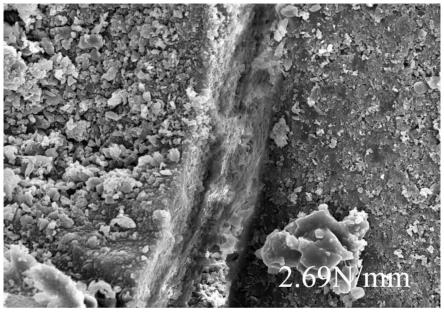

48.对得到的三元乙丙橡胶与碳纤维/环氧树脂基复合材料进行180

°

剥离强度测试,测试结果为2.69n/mm。

49.如图4所示,对三元乙丙橡胶与碳纤维/环氧树脂基复合材料截面进行sem观察,发现对三元乙丙橡胶进行改性后,环氧树脂对三元乙丙橡胶的浸润性提高,碳纤维环氧树脂基复合材料与三元乙丙橡胶之间出现相互渗透的过渡层,并且界面处的孔洞缺陷消失,从而提高碳纤维环氧树脂基复合材料与三元乙丙橡胶之间界面粘接强度。

50.实施例4:

51.首先将70份三元乙丙橡胶和30份马来酸酐接枝三元乙丙橡胶加入密炼机中混合均匀,密炼机的腔体温度为50℃,再依次加入5份氧化锌(zno),1份硬脂酸(sa),30份n330炭黑,5份石蜡油,1份2,2,4-三甲基-1,2-二氢喹啉聚合物(rd)和4份2-巯基苯并咪唑(mb),取出混合均匀的橡胶,放到双辊混炼机上进行开炼,双辊混炼机的辊温为50℃,最后加入3.5份过氧化二异丙苯(dcp)和0.5份硫(s),混合均匀后左右割刀三次,打三角包薄通,下片,在室温下放置24h,得到改性后的三元乙丙橡胶。

52.称取30ge-51环氧树脂和4.8g间苯二胺(mpd)分别放入75℃的真空干燥箱中,待e-51环氧树脂软化,间苯二胺熔化后,将e-51环氧树脂和间苯二胺混合均匀,放入真空干燥箱中抽真空20min。

53.采用东丽株式会社产的t800型碳纤维长丝,通过短切机制备成长度为20cm、匝数为20匝的短切碳纤维丝束,将短切碳纤维丝束完全浸润在环氧树脂和间苯二胺的混合溶液中,充分浸润后放入60℃的真空干燥箱中保温20min,得到碳纤维/环氧树脂基预浸料,其中,碳纤维/环氧树脂基预浸料中碳纤维的体积分数为60%~70%。

54.称取5g步骤一制备的改性后三元乙丙橡胶放入模具中,控制厚度为2cm,放到模压机上进行模压,得到长度为20cm,厚度为2cm的胶条,取出备用。然后将碳纤维/环氧树脂基预浸料放入模具底部,再将胶条平铺在预浸料的上部合模,将模具放到平板硫化仪上加热固化,固化制度为80℃/30min、135℃/3h、160℃/20min,固化压力为10mpa,得到三元乙丙橡胶与碳纤维/环氧树脂基复合材料。

55.对改性后的三元乙丙橡胶进行接触角测试,滴定液为水,测试结果为70.74

°

。

56.对得到的三元乙丙橡胶与碳纤维/环氧树脂基复合材料进行180

°

剥离强度测试,测试结果为1.79n/mm。

57.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。