1.本发明涉及材料表面处理技术领域,尤其是一种可防止涂层冲压脱落的锌铝镁材质表面涂层处理工艺。

背景技术:

2.锌铝镁材质是含锌、铝、镁的合金材料,具有质轻等特性,又被称之为轻金属。然而,锌铝镁材质中的锌、铝、镁等成分的不同含量,将影响着锌铝镁材质的各种性能,例如:铝成分偏多,将会导致金属材质表面的耐磨性较差;镁成分偏多,将会导致耐腐蚀性较差。传统的锌铝镁合金是在铝镁合金工艺中添加适量的锌成分而形成的,而锌成本通常较高,添加量极低,因此,锌铝镁材质中主要成分就是铝、镁成分。由于锌铝镁材质含有所有工业合金中化学活泼性最高的金属,导致含镁的合金相较于其他铝合金来说,更容易被氧化,尤其是在潮湿的环境中,氧化腐蚀效果更为显著,造成表面形成大量白班,不仅影响其美观性,甚至还会影响其力学性能,导致锌铝镁材质的耐磨性和耐腐蚀较差,严重限制锌铝镁材质的应用。

3.表面改性处理能够在保持锌铝镁材质等轻金属整体性能的基础上,克服锌铝镁材质的耐磨、耐腐蚀性能差的缺陷,并受到了国内外广泛的关注和研究,继而形成了大量关于金属表面改性处理的技术。例如:专利号为200410009189.7公开了将介质球、复合粉剂和待处理零件放置于密闭容器内,经炉内加热和机械振动方式,实现在热能、机械撞击等的结合下,使扩散、反应、烧结等多个物理化学过程同时进行,满足在待处理零件表面形成合金涂层的目的,以克服传统渗金属工艺加热温度高、保温时间长、能耗大的缺点,同时也弥补小颗粒冲击作用弱、作用效果有限等不足。然而,该法在密闭空间中处理,导致无法处理大面积零件。

4.再例如:专利号为201310701052.7所公开的轻金属表面化合物涂层的制备方法,利用激光熔凝方法处理轻金属表面,然后将合金化用金属粉末预置于激光熔凝处理后的轻金属表面,在中温条件下,通过激光喷丸处理预置粉末的轻金属表面,加速预置粉末与金属基体扩散反应,制得表面化合物涂层,降低化合物涂层形成温度,增加表面化合物涂层的厚度,细化表现化合物涂层的微观组织,提高轻金属表面性能。然而,激光处理成本较高,对轻金属表面作用深度较深,用于处理锌铝镁材质轻金属,容易造成锌铝镁材质基体结构性能发生变化。

5.再例如:专利申请号为202121762204.9所公开的镁铝件表面高抗氧化纳米涂层工艺,将镁铝件的外观面进行外观检查筛选,剔除发生形变、外观面含有0.1mm以上深度划痕的铝镁件,并对存在白斑、锈迹的铝镁件的外观面进行打磨,去除铝镁件表面氧化层;对打磨除锈后的镁铝件表面进行清理,除去铝镁件表面残留的金属粉末,然后放入酸洗设备中进行酸洗。采用酸洗活化工艺对镁铝件进行处理,能够直接沉积得到化学镀镍层,再喷涂纳米涂层,在镁铝件表面形成多层防护,且可以使纳米涂层附着在镀镍层上,增强了附着性;利用喷涂工艺形成纳米涂层,使得受到冲击时,极易发生脱落。

6.鉴于上述技术缺陷,为了能够在锌铝镁材质表面形成较优的表面涂层,增强涂层与锌铝镁表面附着成整体的效果,同时,避免对锌铝镁材质内部晶相结构造成影响,并能够适应于各种尺寸锌铝镁材质处理,本研究者在现有技术研究基础上,开展了关于锌铝镁材质表面涂层处理工艺研究,为锌铝镁材质表面形成稳定结构涂层提供了新思路。

技术实现要素:

7.为了解决现有技术中存在的上述技术问题,本发明提供一种可防止涂层冲压脱落的锌铝镁材质表面涂层处理工艺。

8.具体是通过以下技术方案得以实现的:

9.可防止涂层冲压脱落的锌铝镁材质表面涂层处理工艺,包括以下步骤:

10.(1)筛选无白斑锌铝镁材质或者将有白斑的锌铝镁材质打磨至无白斑,得到合格锌铝镁材质;

11.(2)将合格锌铝镁材质表面刻划若干深度介于0.01-0.07mm的刻痕,再进行表面清理,除去锌铝镁材质表面的金属粉末,再利用酸洗剂浸泡酸洗,再利用去离子水冲洗,真空环境中烘干处理,得到酸洗锌铝镁材质;

12.(3)将酸洗锌铝镁材质放入涂层浆液浸渍,且采用50-80次/min振动所述酸洗锌铝镁材质10min,再静置3min,取出置于真空环境中恒温干燥,经检测表面无裂纹,并覆膜包装,即可。

13.利用筛选(打磨)-刻痕-酸浸泡洗工艺对锌铝镁材质表面进行处理,提高表面处理效果,有助于改善后续表面涂层粘附效果;同时,引入涂层浆液浸渍-振荡-静置-真空烘干处理工艺,避免涂层形成均匀,且避免涂层硬化过程与空气接触而发生氧化,提高涂层成型效果,改善涂层柔韧性和粘附性,有效防止涂层受到冲压时发生脱落,增强对锌铝镁材质防护效果。

14.为了保障酸洗效果和提升后续涂层成型效果,优选,所述酸洗剂为含zn

2

80-100mg/l,含al

3

5-10mg/l,草酸10-20g/l,且温度为30-50℃。更优选,所述酸洗剂为含zn

2

90mg/l,含al

3

8mg/l,草酸15g/l和水配制成1l,且温度为40℃。

15.为了避免强酸形成的腐蚀性增强,导致酸洗过程影响锌铝镁材质表面晶相结构,优选,所述zn

2

是采用硫酸锌加入提供,且所述al

3

采用硫酸铝铵提供。

16.为了保障烘干效果和防止预成型膜层、涂层发生开裂,影响防护效果,优选,所述步骤(2),真空环境是真空度为60-80kpa,且烘干温度为40-60℃,烘干处理时间为10-20min。更优选,所述步骤(3),真空环境是真空度为60-80kpa,且恒温干燥温度为40-60℃,干燥处理时间为10-20min。

17.为了能够保障浸泡过程能够在锌铝镁材质表面发生沉积、成膜,实现涂层结构的形成,优选,所述涂层浆液为以质量份计为硫酸钠5-7份,氧化铝溶胶10-15份,氧化钴8-12份,氧化锌0.1-0.5份,无水乙醇100-150份。更优选,所述涂层浆液为以质量份计为硫酸钠6份,氧化铝溶胶12份,氧化钴9份,氧化锌0.4份,无水乙醇130份。更优选,所述氧化铝溶胶的固含量≥15%,且所述氧化钴粒径≤50μm,所述氧化锌粒径≤50μm。

18.为了提升涂层柔韧性,提高抗冲压脱落效果,优选,所述涂层浆液中含有占硫酸钠质量百分之3-10%的碳酸氢铵粉末。

19.与现有技术相比,本发明创造的技术效果体现在:

20.本发明创造在酸洗剂酸洗工艺中,引入微粒沉积粘附和填充效果,采用刻浅痕方式,实现在锌铝镁材质表面形成活化层,同时,引入涂层浆液浸渍过程的凝胶成膜和微粒沉积性能相结合,实现涂层结构与活化层结构的稳定成型,且增强在锌铝镁材质表面的附着力,继而达到提升抗冲压脱落效果。

21.本发明创造工艺流程简单,制作成本低,且所采用的酸洗剂、涂层浆液均能够重复循环利用,有助于降低环境污染,降低对锌铝镁材质表面防护处理成本,保障锌铝镁材质表面防护效果。

附图说明

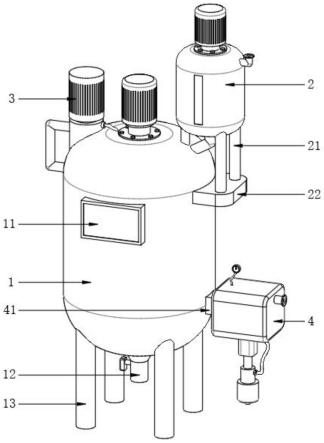

22.图1为本发明创造整体工艺流程图。

具体实施方式

23.下面结合附图和具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

24.如图1所示,在某些实施例中,可防止涂层冲压脱落的锌铝镁材质表面涂层处理工艺,包括以下步骤:

25.(1)筛选无白斑锌铝镁材质或者将有白斑的锌铝镁材质打磨至无白斑,得到合格锌铝镁材质;确保待处理锌铝镁材质表面未受到氧化,保障后续涂层粘附的稳定性;

26.(2)将合格锌铝镁材质表面刻划若干深度介于0.01-0.07mm的刻痕,再进行表面清理,除去锌铝镁材质表面的金属粉末;这样有助于在酸洗剂酸洗过程使得酸洗剂中粒子成分沉积附着在相应的刻痕内,同时避免过深的刻痕导致锌铝镁材质晶相结构受损而影响锌铝镁材质的综合性能;再利用酸洗剂浸泡酸洗,再利用去离子水冲洗,真空环境中烘干处理,得到酸洗锌铝镁材质;使得酸洗剂中粒子成分预成型粘附在锌铝镁材质表面时的附着力,有助于增强后续工艺形成涂层效果,简化涂层制备的工序,降低涂层制备难度;

27.(3)将酸洗锌铝镁材质放入涂层浆液浸渍,且采用50-80次/min振动所述酸洗锌铝镁材质10min,再静置3min,取出置于真空环境中恒温干燥,经检测表面无裂纹,并覆膜包装,即可。提高涂层形成均匀性和成型硬化过程的柔韧性,增强在锌铝镁材质表面附着的强度,提高抗冲压脱落效果。

28.本发明创造是利用对锌铝镁材质表面氧化层剔除,利用刻痕且严格限制刻痕深度,结合酸洗剂酸洗-真空烘干工艺,提升后续工艺中对锌铝镁材质表面涂层形成效果,并且结合涂层浆液浸渍酸洗锌铝镁材质-振荡-静置-真空环境恒温干燥工艺形成涂层,继而增强锌铝镁材质表面涂层的抗冲压脱落能力,提高了锌铝镁材质抗氧化防护效果。

29.在本发明创造某些研究实例中,所述酸洗剂为含zn

2

80-100mg/l,含al

3

5-10mg/l,草酸10-20g/l,且温度为30-50℃。例如:按照酸洗剂中含zn

2

80mg/l,含al

3

5mg/l,草酸10g/l和加水配制成1l,调整温度为30℃。再例如:按照酸洗剂中含zn

2

100mg/l,含al

3

10mg/l,草酸20g/l和加水配制成1l,调整温度为50℃。再例如:按照酸洗剂中含zn

2

90mg/l,含al

3

8mg/l,草酸15g/l和加水配制成1l,调整温度为40℃。再例如:按照酸洗剂中含zn

2

80mg/l,含al

3

10mg/l,草酸15g/l和加水配制成1l,调整温度为40℃。再例如:按照酸洗剂中

含zn

2

90mg/l,含al

3

10mg/l,草酸10g/l和加水配制成1l,调整温度为50℃。再例如:按照酸洗剂中含zn

2

100mg/l,含al

3

8mg/l,草酸15g/l和加水配制成1l,调整温度为30℃。充分保障了在酸洗剂酸洗过程中不会对锌铝镁材质表面造成过度腐蚀,防止对锌铝镁材质表面晶相结构破坏,保障了锌铝镁材质综合性能,同时,引入锌、铝等离子,使得在酸洗过程中沉积在锌铝镁材质表面所形成浅刻痕内,增强锌铝镁材质表面涂层形成的附着力。所述zn

2

是采用硫酸锌加入提供,且所述al

3

采用硫酸铝铵提供。充分利用“强酸制弱酸”原理,防止较强的腐蚀性酸形成。

30.本发明创造某些研究实施例中,所述步骤(2),真空环境是真空度为60-80kpa,且烘干温度为40-60℃,烘干处理时间为10-20min。充分保障酸洗过程在锌铝镁材质表面所形成的活化层(粒子沉积预成膜)硬化并粘附在锌铝镁材质表面。

31.本发明创造某些研究实施例中,所述步骤(3),真空环境是真空度为60-80kpa,且恒温干燥温度为40-60℃,干燥处理时间为10-20min。增强涂层浆液成分与酸洗所形成活化层相互之间的粘附强度,提高锌铝镁材质表面涂层结构的稳定性,降低冲压脱落率,提高对锌铝镁材质表面防护效果。

32.本研究者在研究过程中所引入的涂层浆液是利用溶胶成膜性能和微粒子沉积性能,进而在本发明创造的研究实施例中,所述涂层浆液为以质量份计为硫酸钠5-7份,氧化铝溶胶10-15份,氧化钴8-12份,氧化锌0.1-0.5份,无水乙醇100-150份。例如:涂层浆液为以质量份计为硫酸钠5份,氧化铝溶胶10份,氧化钴8份,氧化锌0.1份,无水乙醇100份。再例如:涂层浆液为以质量份计为硫酸钠7份,氧化铝溶胶15份,氧化钴12份,氧化锌0.5份,无水乙醇150份。再例如:涂层浆液为以质量份计为硫酸钠6份,氧化铝溶胶12份,氧化钴9份,氧化锌0.4份,无水乙醇130份。再例如:涂层浆液为以质量份计为硫酸钠5份,氧化铝溶胶15份,氧化钴8份,氧化锌0.5份,无水乙醇100份。再例如:涂层浆液为以质量份计为硫酸钠7份,氧化铝溶胶15份,氧化钴8份,氧化锌0.1份,无水乙醇100份。能够与酸洗剂酸洗工艺相互配合作用,在锌铝镁材质表面形成韧性较优的涂层结构,防止涂层受到冲压而发生脱落,增强对锌铝镁材质表面的防护效果。

33.在本发明创造的相关研究中,所述氧化铝溶胶的固含量≥15%,且所述氧化钴粒径≤50μm,所述氧化锌粒径≤50μm。

34.在更加优异的实施方式中,所述涂层浆液中含有占硫酸钠质量百分之3-10%的碳酸氢铵粉末。增强涂层耐冲压效果。

35.为了更好的说明本发明创造技术方案所能够带来的技术效果,现将研究者研究过程中所开展的相关试验做出以下阐述和说明,以便于本领域技术人员对本发明创造有着充分的了解与认识。

36.试验1:涂层制备工艺对锌铝镁材质表面防护效果研究

37.实施例1

38.(1)筛选无白斑锌铝镁材质,得到合格锌铝镁材质;

39.(2)将合格锌铝镁材质表面刻划若干深度介于0.01-0.07mm的刻痕,再进行表面清理,除去锌铝镁材质表面的金属粉末,再利用酸洗剂浸泡酸洗,再利用去离子水冲洗,再在真空度为60kpa的真空环境中以40℃烘干处理10min,得到酸洗锌铝镁材质;所述酸洗剂是采用硫酸锌、硫酸铝铵、草酸加入到水中配制成含zn

2

80mg/l,含al

3

5mg/l,草酸10g/l的混

合溶液,且在酸洗过程中,调整混合溶液的温度为30℃。

40.(3)将酸洗锌铝镁材质放入涂层浆液浸渍,且采用50次/min振动所述酸洗锌铝镁材质10min,再静置3min,取出置于真空度为60kpa的真空环境中以温度为40℃恒温干燥10min,经检测表面无裂纹,并覆膜包装,即可。所述涂层浆液为以质量计为硫酸钠5g,氧化铝溶胶10g,氧化钴8g,氧化锌0.1g,无水乙醇100g,混合之后,以1000r/min搅拌处理30min而得,且所述氧化铝溶胶的固含量15%,且所述氧化钴粒径介于10-50μm,所述氧化锌粒径介于10-50μm。

41.实施例2

42.(1)将有白斑的锌铝镁材质打磨至无白斑,得到合格锌铝镁材质;

43.(2)将合格锌铝镁材质表面刻划若干深度介于0.01-0.07mm的刻痕,再进行表面清理,除去锌铝镁材质表面的金属粉末,再利用酸洗剂浸泡酸洗,再利用去离子水冲洗,再在真空度为80kpa的真空环境中以60℃烘干处理20min,得到酸洗锌铝镁材质;所述酸洗剂是采用硫酸锌、硫酸铝铵、草酸加入到水中配制成含zn

2

100mg/l,含al

3

10mg/l,草酸20g/l的混合溶液,且在酸洗过程中,调整混合溶液的温度为50℃。

44.(3)将酸洗锌铝镁材质放入涂层浆液浸渍,且采用80次/min振动所述酸洗锌铝镁材质10min,再静置3min,取出置于真空度为80kpa的真空环境中以温度为60℃恒温干燥20min,经检测表面无裂纹,并覆膜包装,即可。所述涂层浆液为以质量计为硫酸钠7g,氧化铝溶胶15g,氧化钴12g,氧化锌0.5g,无水乙醇150g,混合之后,以1000r/min搅拌处理30min而得,且所述氧化铝溶胶的固含量18%,且所述氧化钴粒径介于20-40μm,所述氧化锌粒径介于10-30μm。

45.实施例3

46.(1)筛选无白斑锌铝镁材质,得到合格锌铝镁材质;

47.(2)将合格锌铝镁材质表面刻划若干深度介于0.01-0.07mm的刻痕,再进行表面清理,除去锌铝镁材质表面的金属粉末,再利用酸洗剂浸泡酸洗,再利用去离子水冲洗,再在真空度为70kpa的真空环境中以50℃烘干处理15min,得到酸洗锌铝镁材质;所述酸洗剂是采用硫酸锌、硫酸铝铵、草酸加入到水中配制成含zn

2

90mg/l,含al

3

9mg/l,草酸15g/l的混合溶液,且在酸洗过程中,调整混合溶液的温度为40℃。

48.(3)将酸洗锌铝镁材质放入涂层浆液浸渍,且采用60次/min振动所述酸洗锌铝镁材质10min,再静置3min,取出置于真空度为70kpa的真空环境中以温度为50℃恒温干燥15min,经检测表面无裂纹,并覆膜包装,即可。所述涂层浆液为以质量计为硫酸钠6g,氧化铝溶胶13g,氧化钴9g,氧化锌0.4g,无水乙醇130g,混合之后,以1000r/min搅拌处理30min而得,且所述氧化铝溶胶的固含量16%,且所述氧化钴粒径介于5-20μm,所述氧化锌粒径介于10-30μm。

49.实施例4

50.(1)筛选无白斑锌铝镁材质,得到合格锌铝镁材质;

51.(2)将合格锌铝镁材质表面刻划若干深度介于0.01-0.07mm的刻痕,再进行表面清理,除去锌铝镁材质表面的金属粉末,再利用酸洗剂浸泡酸洗,再利用去离子水冲洗,再在真空度为80kpa的真空环境中以40℃烘干处理10min,得到酸洗锌铝镁材质;所述酸洗剂是采用硫酸锌、硫酸铝铵、草酸加入到水中配制成含zn

2

100mg/l,含al

3

5mg/l,草酸10g/l的

混合溶液,且在酸洗过程中,调整混合溶液的温度为40℃。

52.(3)将酸洗锌铝镁材质放入涂层浆液浸渍,且采用70次/min振动所述酸洗锌铝镁材质10min,再静置3min,取出置于真空度为70kpa的真空环境中以温度为40℃恒温干燥20min,经检测表面无裂纹,并覆膜包装,即可。所述涂层浆液为以质量计为硫酸钠5g,氧化铝溶胶15g,氧化钴12g,氧化锌0.1g,无水乙醇100g,混合之后,以1000r/min搅拌处理30min而得,且所述氧化铝溶胶的固含量17%,且所述氧化钴粒径介于5-15μm,所述氧化锌粒径介于20-40μm。

53.实施例5

54.在实施例1的基础上,将酸洗锌铝镁材质放入涂层浆液中静止浸渍,其他均同实施例1。

55.实施例6

56.在实施例1的基础上,将合格锌铝镁材质直接放入酸洗剂中酸洗,不做刻浅痕处理,其他均同实施例1。

57.实施例7

58.在实施例1的基础上,将酸洗剂酸洗,并经去离子水洗涤之后,直接放入到涂层浆液中浸渍,其他均同实施例1。

59.将实施例1-实施例7所获得的含涂层的锌铝镁材质进行冲击试验、热冲击试验处理,测定其失重率;同时,对实施例1-实施例7制备得到的锌铝镁材质进行截段称重方式测定锌铝镁材质增重情况,每段50cm,并将测试结果如下表1所示。

60.表1涂层制备工艺对锌铝镁材质表面防护效果

[0061][0062][0063]

备注:(1)冷冲击是在常温环境下,利用冲压机冲压锌铝镁材质,使得其发生5%的弯曲度之后,并称量冲击前后的锌铝镁材质失重率;(2)热冲击是利用120℃的环境下,利用冲压机按照冷冲击方式进行冲压测试处理。

[0064]

经表1可知:不同的处理工艺将会导致锌铝镁材质表面涂层形成的均匀性和涂层厚度,同时也会影响其耐冲压性能;而采用刻痕和振动-静置处理的工艺,将有助于提升涂层形成,提高涂层厚度,同时保障涂层形成的均匀性;而采用去离子水洗涤后的真空烘干处理,将有助于后续涂层浆液浸渍粘附效果,提高涂层增重效果。

[0065]

试验2:酸洗剂成分对锌铝镁材质表面防护效果研究

[0066]

实施例8

[0067]

在实施例1的基础上,酸洗剂是采用硫酸铝铵、草酸加入到水中配制成含al

3

5mg/

l,草酸10g/l的混合溶液,且在酸洗过程中,调整混合溶液的温度为30℃,其他均同实施例1。

[0068]

实施例9

[0069]

在实施例1的基础上,酸洗剂是采用硫酸锌、草酸加入到水中配制成含zn

2

80mg/l,草酸10g/l的混合溶液,且在酸洗过程中,调整混合溶液的温度为30℃,其他均同实施例1。

[0070]

实施例10

[0071]

在实施例1的基础上,酸洗剂是采用硫酸锌、硫酸铝铵加入到水中配制成含zn

2

80mg/l,含al

3

5mg/l的混合溶液,且在酸洗过程中,调整混合溶液的温度为30℃,其他均同实施例1。

[0072]

按照试验1的处理方式,将实施例8-实施例10所得的含涂层的锌铝镁材质进行冷冲击试验、热冲击试验和增重测试试验,其测试结果如下表2所示。

[0073]

表2酸洗剂成分对锌铝镁材质表面防护效果

[0074][0075]

经表1、表2可知:酸洗剂成分的变化,将会严重影响锌铝镁材质表面涂层的耐冲击性能,导致冲压脱落效果显著,而且在锌铝镁表面形成的涂层厚度极为不均匀,继而造成因厚薄不一而导致冲压变形时,出现大量脱落而失重。

[0076]

试验3:涂层浆液成分对锌铝镁材质表面防护效果研究

[0077]

实施例11

[0078]

在实施例1的基础上,涂层浆液为以质量计为硫酸钠5g,氧化钴8g,氧化锌0.1g,无水乙醇100g,混合之后,以1000r/min搅拌处理30min而得,其他均同实施例1。

[0079]

实施例12

[0080]

在实施例1的基础上,涂层浆液为以质量计为硫酸钠5g,氧化铝溶胶10g,氧化钴8g,无水乙醇100g,混合之后,以1000r/min搅拌处理30min而得,其他均同实施例1。

[0081]

实施例13

[0082]

在实施例1的基础上,涂层浆液为以质量计为硫酸钠5g,氧化铝溶胶10g,氧化锌0.1g,无水乙醇100g,混合之后,以1000r/min搅拌处理30min而得,其他均同实施例1。

[0083]

实施例14

[0084]

在实施例1的基础上,涂层浆液为以质量计为氧化铝溶胶10g,氧化钴8g,氧化锌0.1g,无水乙醇100g,混合之后,以1000r/min搅拌处理30min而得,其他均同实施例1。

[0085]

实施例15

[0086]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量1%的碳酸氢铵粉末,其他均同实施例1。

[0087]

实施例16

[0088]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量3%的碳酸氢铵粉末,其他均同实施例1。

[0089]

实施例17

[0090]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量5%的碳酸氢铵粉末,其他均同实施例1。

[0091]

实施例18

[0092]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量7%的碳酸氢铵粉末,其他均同实施例1。

[0093]

实施例19

[0094]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量10%的碳酸氢铵粉末,其他均同实施例1。

[0095]

实施例20

[0096]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量13%的碳酸氢铵粉末,其他均同实施例1。

[0097]

实施例21

[0098]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量15%的碳酸氢铵粉末,其他均同实施例1。

[0099]

实施例22

[0100]

在实施例1的基础上,所述涂层浆液中添加有占硫酸钠质量20%的碳酸氢铵粉末,其他均同实施例1。

[0101]

将实施例11-实施例22所得的锌铝镁材质按照试验1方法进行冷冲击试验、热冲击试验和增重测试试验,其测试结果如下表3所示。

[0102]

表3涂层浆液成分对锌铝镁材质表面防护效果

[0103][0104]

经表1、表3可知,涂层浆液成分变化,也将会影响在锌铝镁材质表面涂层形成效果,造成涂层形成而增重率大幅度降低,涂层厚度不佳,造成抗冲击时候,极易被冲压破裂而出现失重,但对整体涂层均匀分布效果影响不大;对于添加碳酸氢铵粉末的量变化,将会极大程度影响在锌铝镁材质表面涂层形成厚度,合适的添加量,将有助于保障涂层形成厚度较佳,且分布均匀性较佳,耐冲击脱落效果显著,而添加量不适宜,将会导致涂层浆液的

整体铵根离子相对含量发生变化,继而影响涂层结构的形成,更会影响涂层厚度均匀性的分布,导致耐冲压效果降低。

[0105]

本发明创造实质研究内容在于考虑如何在锌铝镁材质表面形成涂层时,其厚度增大、均匀分布等性能,以此来提升涂层在锌铝镁材质表面的耐冲压而防止脱落的效果,达到增强锌铝镁材质防护效果。本发明创造其他未尽事宜参照本领域技术人员所熟知的公知常识、常规技术手段以及相关现有技术加以实现即可。

[0106]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。