1.本发明涉及有机合成反应催化剂领域,具体涉及一种炔醛反应催化剂及其制备方法和应用。

背景技术:

2.炔醛反应也称reppe反应,是以德国化学家reppe的名字命名,该工艺路线以乙炔和醛为原料,通过铜铋催化剂在一定条件下,可合成炔醇或炔二醇系列产品,这类产品因含三键和羟基,使其成为性能优良的电镀添加剂,具有极好的光亮和整平效果,同时还可用作缓蚀剂、表面活性剂等领域。国外以德国巴斯夫、美国gaf和杜邦公司较早工业化生产,我国在最近几十年才开始研发,并部分实现规模化生产。

3.合成此类产品目前主要采用孔雀石催化剂工艺,催化剂的活化需采用甲醛,也有采用碱催化生产工艺,如氢氧化钾、叔丁醇钾等强碱,但副反应严重,收率低(通常在60%以下),三废量大。还有采用格式反应工艺的,虽然也能得到产品,但工艺复杂,且格式试剂严格要求无水,否则有爆炸隐患,故存在一定安全风险。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提供一种炔醛反应催化剂及其制备方法和应用,解决现有技术中由于催化体系不合适导致炔醛反应收率低以及安全风险高的技术问题。

5.为达到上述技术目的,本发明的技术方案提供一种炔醛反应催化剂:催化剂是以粗孔微球硅胶为载体,负载铜盐、铋盐和助催化剂的混合物;

6.其中,铜盐、铋盐和助催化剂的摩尔比为1:(0.01~0.05):(0.06~0.2);助催化剂为碱金属盐、碱土金属盐、镧系金属盐和过渡金属盐中至少两种物质的组合。

7.进一步地,铜盐为三水硝酸铜;铋盐为五水硝酸铋。

8.进一步地,助催化剂为碱金属盐、碱土金属盐、镧系金属盐和过渡金属盐中两种同类或不同类物质按质量比为1:(0.5~2)的组合。

9.如上炔醛反应催化剂的制备方法的技术方案是:包括以下步骤:

10.(1)将铋盐和助催化剂溶解于去离子水中,加热至全溶后,再加入铜盐,保温得到金属盐溶液;

11.(2)向金属盐溶液中加入焙烧扩孔后的粗孔微球硅胶陈化过夜,充分浸渍后离心喷雾干燥,最后经过焙烧活化得到炔醛反应催化剂。

12.进一步地,步骤(1)中,加热至50~70℃后加入酸性助溶剂,待铋盐和助催化剂全溶后,再加入铜盐,保温2h得到金属盐溶液。

13.进一步地,去离子水的用量为金属盐总质量的0.5~5倍。

14.进一步地,粗孔微球硅胶的用量为金属盐溶液总质量的0.5~5倍。

15.进一步地,粗孔微球硅胶粒度为20~200nm,焙烧扩孔是在400℃焙烧4~8h。

16.进一步地,焙烧活化是在500~600℃,焙烧5~10h。

17.如上催化剂在催化炔醛反应制备3-己炔-2,5-二醇中的应用。

18.与现有技术相比,本发明的有益效果包括:

19.本发明炔醛反应催化剂,以粗孔微球硅胶为载体,负载铜盐、铋盐和助催化剂的混合物;制备方法中将铋盐和助催化剂金属盐、主催化剂铜盐按一定顺序溶解于去离子水中,加入焙烧扩孔后的粗孔微球硅胶陈化过夜,喷雾干燥后在马弗炉中高温焙烧活化。此催化剂在用于固定床反应器生产3,己炔-2,5-二醇过程中,连续使用四天,反应转化率及选择性均达到80%以上,无明显降低,与传统有机溶剂法或高压釜式反应把负载催化剂分离再利用方法相比,不仅三废产生极少,而且提高了产能和产品的收率,且产品品质更稳定,既节约了能耗又极大地减轻了环境污染。

附图说明

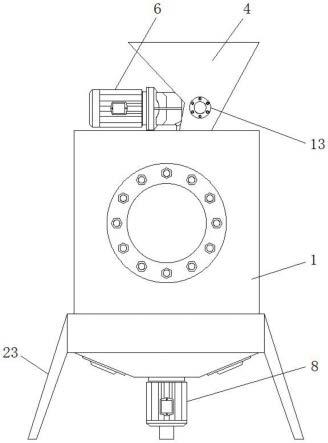

20.图1是本发明的主要工艺流程图。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。本发明中的实验方法,如无特殊说明,均为常规方法。本发明中所用的实验材料如无特殊说明,均为市场购买得到。

22.参见图1,本发明炔醛反应催化剂的制备方法,包括如下步骤:将铋盐和助催化剂溶解于去离子水中,加热至50~70℃后加入少量酸性助溶剂,待铋盐和助催化剂全溶后,再加入铜盐,保温2h得到金属盐溶液,向金属盐溶液中加入焙烧扩孔后的粗孔微球硅胶陈化过夜,充分浸渍后离心喷雾干燥,最后在马弗炉中焙烧活化。

23.优选地,铜盐为三水硝酸铜。

24.优选地,铋盐为五水硝酸铋。

25.优选地,酸性助溶剂为硝酸或磷酸;由于硝酸铋溶于水容易水解,加酸性助溶剂抑制水解使其全溶,用量以保证无沉淀出现即可。

26.优选地,粗孔微球硅胶粒度为20~200nm,且使用前需焙烧扩孔。具体地,焙烧扩孔是在400℃焙烧4~8h。

27.优选地,助催化剂为碱金属盐、碱土金属盐、镧系金属盐和过渡金属盐中至少两种的组合。具体地,助催化剂可以选自同一类,例如均为过渡金属;也可以选自不同类,例如选自碱金属和镧系金属。更进一步优选地,助催化剂为碱金属盐、碱土金属盐、镧系金属盐和过渡金属盐中两种物质按质量比为1:(0.5~2)的组合,更进一步优选为1:1。

28.优选地,催化剂中铜盐、铋盐、助催化剂的摩尔比为1:(0.01~0.05):(0.06~0.2)。

29.优选地,去离子水的用量为金属盐总质量的0.5~5倍。其中金属盐是指铜盐、铋盐和助催化剂。

30.优选地,粗孔微球硅胶的用量为盐溶液的0.5~5倍。

31.所述粗孔微球硅胶经焙烧扩孔后再加入复合盐溶液中陈化24h以上,然后在马弗

炉中500~600℃煅烧活化5-10h。

32.本发明所得催化剂可以用于催化炔醛反应,例如配合固定床反应器生产3-己炔-2,5-二醇;具体步骤如下:将气态乙醛和经过净化除杂的乙炔气按化学计量比混合后,通过装填有本发明所得催化剂的固定床反应器进行反应,反应温度在100℃,压力在1.0mpa,反应进行8h,得到3-己炔-2,5-二醇成品。

33.本发明的主要作用机理包括:

34.1、本发明所制备催化剂,因添加辅助催化成分,有效抑制副反应,具有反应选择性高的优点;

35.2、本发明所制备催化剂,因采用粗孔微球硅胶负载,使其比表面积是常规催化剂的几十甚至上百倍,能使反应原料充分接触,缩短反应时间,减少聚合副反应发生几率,同时极大的降低了催化剂的使用量;

36.3、本发明所制备催化剂因经过离心喷雾干燥和焙烧固载,金属盐不随反应液流失,可循环使用,对收率及品质无明显影响;

37.4、本发明所制备催化剂配合固定床反应器,用于生产3-己炔-2,5-二醇效果更佳。

38.下面通过具体的实施例对本发明做进一步详细说明。

39.实施例1:

40.本发明的实施例1提供了一种炔醛反应催化剂的制备方法,包括如下步骤:

41.(1)向500ml三口烧瓶中加入100g去离子水;

42.(2)室温搅拌下依次加入,5g五水硝酸铋、5g硝酸钾和5g六水硝酸镧;

43.(3)升温至60℃,滴加几滴硝酸,至硝酸铋全溶;

44.(4)加入100g三水硝酸铜,保温溶解2h;

45.(5)加入250g在马弗炉中400℃焙烧4h扩孔后的粗孔微球硅胶;

46.(6)停止搅拌,使硅胶在盐溶液中充分浸泡陈化24h以上;

47.(7)将陈化好的粗孔微球硅胶离心喷雾烘干,然后在马弗炉中500℃焙烧5h;

48.(8)焙烧后催化剂密封保存备用,此催化剂铜盐:铋盐:助催化剂摩尔比为1:0.0249:0.1474;

49.(9)利用此催化剂,配合固定床反应器生产3-己炔-2,5-二醇,产品纯度98.21%,收率86.96%。

50.实施例2:

51.本发明的实施例2提供了一种炔醛反应催化剂的制备方法,包括如下步骤:

52.(1)向500ml单口烧瓶中加入150g去离子水;

53.(2)室温搅拌下依次加入5g五水硝酸铋,5g硝酸锶和5g六水硝酸钴;

54.(3)升温至60℃,滴加适量硝酸,至硝酸铋全溶;

55.(4)加入100g三水硝酸铜,保温溶解2h;

56.(5)加入250g在马弗炉中400℃焙烧6h扩孔后的粗孔微球硅胶;

57.(6)停止搅拌,使硅胶在盐溶液中充分浸泡陈化24h以上;

58.(7)将陈化好的粗孔微球硅胶离心喷雾烘干,然后在马弗炉中500℃焙烧8h;

59.(8)煅烧后催化剂密封保存备用,此催化剂铜盐:铋盐:锶盐摩尔比为1:0.0249:0.0986;

60.(9)利用此催化剂,配合固定床反应器生产3-己炔-2,5-二醇,产品纯度98.15%,收率85.83%。

61.实施例3:

62.本发明的实施例3提供了一种炔醛反应催化剂的制备方法,包括如下步骤:

63.(1)向500ml单口烧瓶中加入200g去离子水;

64.(2)室温搅拌下依次加入10g五水硝酸铋,8g六水硝酸镧和8g稀硝酸锶;

65.(3)升温至60℃,滴加适量硝酸,至硝酸铋全溶;

66.(4)加入100g三水硝酸铜,保温溶解2h;

67.(5)加入280g在马弗炉中400℃焙烧8h扩孔后的粗孔微球硅胶;

68.(6)停止搅拌,使硅胶在盐溶液中充分浸泡陈化24h以上;

69.(7)将陈化好的粗孔微球硅胶离心喷雾干燥,然后在马弗炉中600℃焙烧5h。

70.(8)煅烧后催化剂密封保存备用,此催化剂铜盐:铋盐:助催化剂摩尔比为1:0.0498:0.1360;

71.(9)利用此催化剂,配合固定床反应器生产3-己炔-2,5-二醇,产品纯度98.04%,收率83.06%。

72.实施例4:

73.本发明的实施例4提供了一种炔醛反应催化剂的制备方法,包括如下步骤:

74.(1)向500ml单口烧瓶中加入250g去离子水;

75.(2)室温搅拌下依次加入10g五水硝酸铋,10g六水硝酸镍和10g六水硝酸钴;

76.(3)升温至60℃,,滴加适量硝酸,至硝酸铋全溶;

77.(4)加入100g三水硝酸铜,保温溶解2h;

78.(5)加入300g在马弗炉中400℃焙烧8h扩孔后的粗孔微球硅胶;

79.(6)停止搅拌,使硅胶在盐溶液中充分浸泡陈化24h以上;

80.(7)将陈化好的粗孔微球硅胶离心喷雾干燥,然后在马弗炉中600℃焙烧10h。

81.(8)煅烧后催化剂密封保存备用,此催化剂铜盐:铋盐:铈盐摩尔比为1:0.0498:0.1661;

82.(9)利用此催化剂,配合固定床反应器生产3-己炔-2,5-二醇,产品纯度98.13%,收率84.42%。

83.对比例1

84.与实施例1的区别仅在于:步骤(7)中焙烧温度调整为800℃,其它步骤及条件与实施例1相同。

85.对比例2

86.与实施例1的区别仅在于:步骤(7)中焙烧温度调整为400℃,其它步骤及条件与实施例1相同。

87.对比例3

88.与实施例1的区别仅在于:步骤(2)中不加助催化剂,其它步骤及条件与实施例1相同。

89.对比例4

90.与实施例1的区别仅在于:粗孔微球硅胶的粒径调整为20-80um,其它步骤及条件

与实施例1相同。

91.对比例5

92.与实施例1的区别仅在于:调整步骤(2)中硝酸铋和助催化剂的用量,使步骤(8)中催化剂铜盐:铋盐:助催化剂的摩尔比为1:0.1:0.1,其它步骤及条件与实施例1相同。

93.利用上述对比例所得催化剂进行生产3-己炔-2,5-二醇,具体操作同实施例1,所得产品测试结果如下表1所示。

94.表1对比例所得催化剂生产3-己炔-2,5-二醇的测试结果

95.组别转化率/%选择性/%实施例193.593对比例19481对比例27482对比例36860对比例46580对比例59568

96.由表1可知,提高焙烧温度,虽然反应转化率有所升高,但选择性下降,副反应增加,同时焙烧过程也增加能耗,而焙烧温度太低,催化剂活性又会减弱,对反应产能和收率产生负面影响;不加助催化剂,反应活性明显减弱,转化率和选择性都会降低,而使用大颗粒硅胶,催化剂的比表面积减小,催化性能明显减少,导致转化率和选择性均下降。加大铋盐用量,不但增加催化剂制作成本,而且催化剂活性增强,导致副反应更多,不利于目标产物的得到。

97.与现有技术相比,本发明公开了一种炔醛反应催化剂的制备方法,包括如下步骤:将主催化剂铜盐、铋盐和助催化剂金属盐按一定顺序溶解于去离子水中,加入煅烧扩孔后的粗孔微球硅胶陈化过夜,喷雾干燥后在马弗炉中高温焙烧活化。此催化剂在用于固定床反应器生产3,己炔-2,5-二醇过程中,产品纯度可达99.13~99.54%,收率可达83.06~86.96%,连续使用四天,反应转化率及选择性均达到80%以上,无明显降低,与传统有机溶剂法或高压釜式反应把负载催化剂分离再利用方法相比,不仅三废产生极少,而且提高了产能和产品的收率,且产品品质更稳定,既节约了能耗又极大地减轻了环境污染。

98.以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。