1.本实用新型涉及混凝土打磨技术领域,具体为一种新型精细打磨定位锥处工装。

背景技术:

2.在双块式轨枕预制生产过程中,模板打磨工序主要分为两部分,首先为机械打磨头粗打磨,其次为人工针对顽固沾灰现象精细打磨,定位锥处打磨不净是引起套管下沉、歪斜的重要因素,规范标准中要求,sk-2双块式轨枕成品套管下沉不得小于1mm,距轨槽面120mm深处偏离中心线不得大于2mm,如超规范即达到报废标准。

3.传统打磨工艺依靠钢丝打磨头打磨,打磨困难,具体表现为:如果打磨时间短无法满足使用标准,打磨时间长则会造成定位锥、模板严重磨损且进度缓慢。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种新型精细打磨定位锥处工装,具备磨损较轻,工作进度较快的优点。

6.(二)技术方案

7.为实现上述目的,本实用新型提供如下技术方案:一种新型精细打磨定位锥处工装,一种新型精细打磨定位锥处工装,包括打磨机、打磨套筒和两个连接板,所述打磨机的输出端转动连接有旋转头,所述打磨套筒的左侧面安装有连接杆,所述连接杆的左侧面与旋转头的右侧面相卡接,所述打磨套筒的外表面设置有四个打磨头,所述打磨套筒的外表面开设有螺丝孔,所述螺丝孔的内壁螺纹连接有防脱螺丝,两个所述连接板相互靠近的一侧面均安装有两个紧固弹簧,每组所述紧固弹簧相互靠近的一端共同安装有紧固板,所述防脱螺丝靠近打磨套筒的一端与连接杆的外表面相接触。

8.优选的,每个所述连接板的右侧面均与打磨套筒的左侧面固定连接,所述打磨套筒的内壁安装有阻挡板。

9.优选的,所述阻挡板的左侧面与连接杆的右侧面相接触,所述连接杆的外表面安装有加固环。

10.优选的,所述加固环的右侧面与打磨套筒的内壁固定连接,所述打磨机的下方放置有底座。

11.优选的,所述底座的上表面开设有卡接腔,所述卡接腔的内壁与打磨机的底面相卡接。

12.优选的,所述打磨套筒和打磨头为一次浇筑成型结构,主要材质为有高强抗磨性的超高分子量聚乙烯材料。

13.优选的,所述打磨套筒的内周长大于定位锥的底部周长,所述打磨头均匀布置。

14.优选的,两个所述紧固板相互靠近的一侧面均与旋转头的外表面相接触,所述连接杆的左侧面安装有定位环。

15.(三)有益效果

16.与现有技术相比,本实用新型提供了一种新型精细打磨定位锥处工装,具备以下有益效果:

17.1、该新型精细打磨定位锥处工装,通过设置打磨套筒、连接板和旋转头,配合打磨头,起到将材料进行打磨的作用,从而能够实现在对材料进行打磨时,能够较好进行定位的目的,达到较好进行工作,使工作效率加快的效果,尽量避免原有的一些打磨工艺,存在打磨困难,拖慢工作进度的问题,通过设置防脱螺丝,配合螺丝孔,起到对连接杆进行加固的作用,进而防止连接杆在进行工作时,出现脱落的问题。

18.2、该新型精细打磨定位锥处工装,通过设置紧固弹簧和紧固板,配合连接板,起到对打磨套筒进行紧固的作用,使其能够实现打磨套筒较好进行工作的目的,达到增加打磨套筒稳定性的效果,尽量避免打磨套筒在进行打磨时,会出现晃动的问题。

附图说明

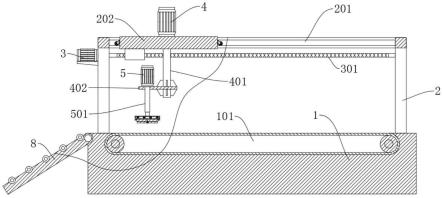

19.图1为本实用新型精细打磨定位锥工装立体的结构示意图;

20.图2为本实用新型打磨套筒剖视图立体的结构示意图;

21.图3为本实用新型打磨套筒后视图立体的结构示意图;

22.图4为本实用新型底座立体的结构示意图;

23.图5为本实用新型结构示意图。

24.图中:1、打磨机;2、旋转头;3、打磨套筒;4、打磨头;5、底座;6、防脱螺丝;7、阻挡板;8、加固环;9、定位环;10、连接杆;11、螺丝孔;12、卡接腔;13、紧固弹簧;14、连接板;15、紧固板。

具体实施方式

25.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型一种新型精细打磨定位锥处工装做进一步详细的描述。

26.请参阅图1-5,本实用新型:一种新型精细打磨定位锥处工装,包括打磨机1、打磨套筒3和两个连接板14,打磨机1的输出端转动连接有旋转头2,打磨套筒3的左侧面安装有连接杆10,连接杆10的左侧面与旋转头2的右侧面相卡接,打磨套筒3的外表面设置有四个打磨头4,打磨套筒3的外表面开设有螺丝孔11,螺丝孔11的内壁螺纹连接有防脱螺丝6,通过设置旋转头2、连接杆10和打磨头4,能够实现进行对材料进行打磨的目的,通过设置螺丝孔11与防脱螺丝6,能够实现对连接杆10进行固定的目的。

27.每个连接板14的右侧面均与打磨套筒3的左侧面固定连接,打磨套筒3的内壁安装有阻挡板7,阻挡板7到打磨头4端部的距离应大于定位锥的高度;阻挡板7的左侧面与连接杆10的右侧面相接触,连接杆10的外表面安装有加固环8,通过设置阻挡板7,起到对打磨碎渣进行阻挡的作用,尽量避免碎渣过多,造成无法进行工作的问题,通过设置加固环8,起到对连接杆10与打磨套筒3连接处进行加固的作用,使其能够实现打磨套筒3较好进行工作的目的,尽量避免打磨套筒3在进行工作时,会出现位置变化的问题。

28.加固环8的右侧面与打磨套筒3的内壁固定连接,打磨机1的下方放置有底座5,底座5的上表面开设有卡接腔12,卡接腔12的内壁与打磨机1的底面相卡接,通过设置底座5和

卡接腔12,起到将打磨机1进行放置的作用,达到便捷收取的效果,尽量避免无法进行放置时,造成对打磨机1出现损坏的问题。

29.打磨套筒3和打磨头4为一次浇筑成型结构,主要材质为有高强抗磨性的超高分子量聚乙烯材料,打磨套筒3的内周长大于定位锥底部周长,打磨头4均匀布置,通过打磨套筒3和打磨头4为一次浇筑结构,能够实现节约成本的目的,达到磨损程度减少的目的。

30.两个连接板14相互靠近的一侧面均安装有两个紧固弹簧13,每组紧固弹簧13相互靠近的一端共同安装有紧固板15,防脱螺丝6靠近打磨套筒3的一端与连接杆10的外表面相接触,两个紧固板15相互靠近的一侧面均与旋转头2的外表面相接触,连接杆10的左侧面安装有定位环9,通过设置定位环9,起到对打磨套筒3进行定位的作用,使其能够实现较为便捷的将打磨套筒3进行安装的目的,尽量避免在对打磨套筒3进行安装时,会出现位置偏移的问题。

31.本实用新型的工作原理是:当需要进行打磨时,首先工作人员将打磨机1从底座5上卡接腔12中取出,然后工作人员再将打磨套筒3的连接杆10安装到旋转头2上,而在安装的过程中,能够通过连接板14上的紧固弹簧13,使其将紧固板15推进到旋转头2的表面上,使其能够实现对打磨套筒3进行紧固的目的,同时通过将定位环9卡接到旋转头2上,能够实现较为便捷进行安装,完成后,工作人员通过拧紧防脱螺丝6,能够对连接杆10进行固定,防止连接杆10在进行转动时,会出现与打磨套筒3分离的问题,然后,通过打磨机1提供的动力,能够带动旋转头2进行转动,通过旋转头2的转动,能够带动连接杆10进行转动,通过连接杆10的转动,能够带动打磨套筒3进行转动,通过打磨套筒3的转动,能够带动打磨头4进行转动,从而能够实现对材料进行打磨的目的,尽量避免原有的一些打磨工装,存在打磨起来比较困难,造成拖慢工作进度的问题。

32.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。