1.本发明属于工业废料回收再利用技术领域,涉及一种再生合金,尤其涉及一种基于钕铁硼油泥料和切割废硅粉制备的再生合金及其制备方法。

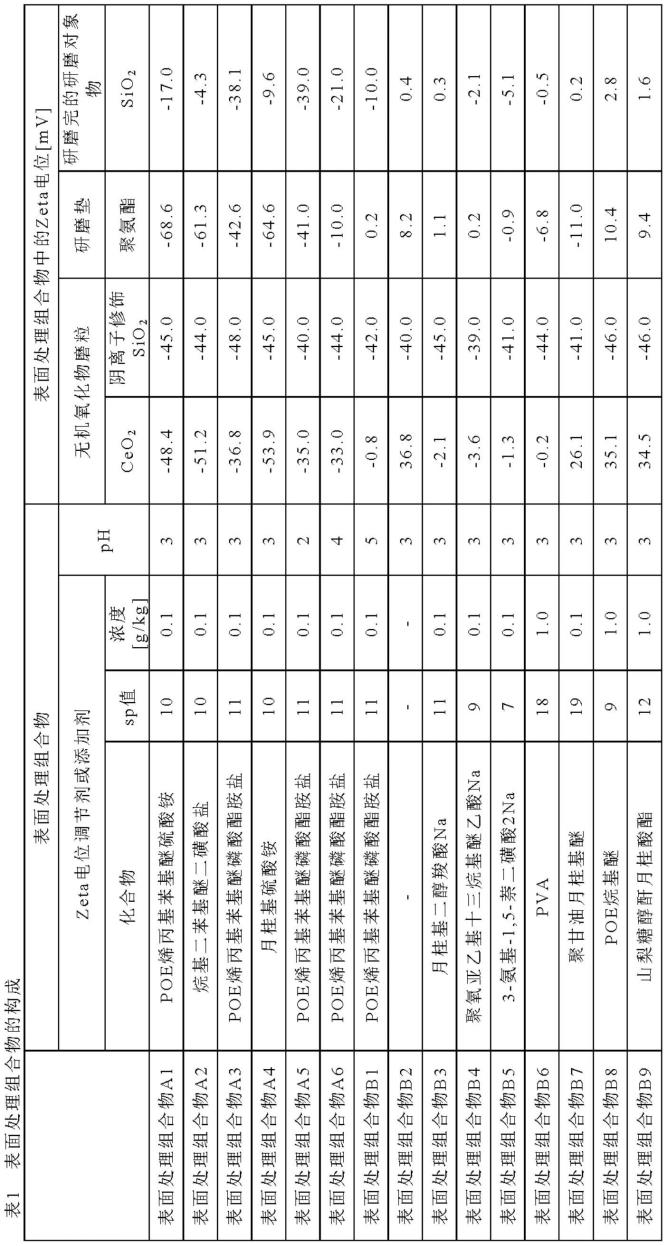

背景技术:

2.一方面,钕铁硼磁性材料因具有高矫顽力、高剩磁、高磁能积等优点,被广泛应用于国防军工、电子信息、医疗器械、清洁能源等多个领域。在钕铁硼生产过程中,从原料预处理到最终产品检测,每一道工序都不可避免地产生废料。其中,在机加工过程会产生20-30%的油泥料,是钕铁硼废料中占比最大的一类。根据生产工序的不同,可将其分为线切割油泥、无芯磨油泥、双面磨油泥、打孔油泥等,均由不同程度氧化的钕铁硼颗粒、切削液(以有机物和水为主)组成,含有20-25%的稀土元素(nd、pr、ce等),是宝贵的二次资源。与此同时,稀土矿产资源的长期无序开采已导致储量锐减以及严重的生态环境破坏。因此,加强稀土二次资源的循环利用,不仅有利于缓解稀土资源短缺的现状,同时有助于生态环境保护,促进我国稀土产业的可持续发展。

3.另一方面,减少碳排放、倡导使用新能源的观念逐渐成为世界各国的共识。晶硅太阳能光伏发电具有无污染、经济性高等优点,发展潜力巨大。晶体硅片是制备太阳能电池片最重要的基础材料,然而,在生产晶体硅片的过程中,40%以上的硅以粉末形式进入到切割废料浆中。晶体硅切割废料的年产量在10万吨以上,其主要成分为高纯硅和硅的氧化物。如果能对这些切割废料进行回收,不仅可以减小对环境的污染,还可以创造经济效益,同时也间接降低了太阳能电池的生产成本,有利于光伏行业的发展。

4.稀土硅铁合金是由稀土与硅、铁等元素组成的中间合金,在冶金、磁制冷材料领域具有广泛应用。传统的稀土硅铁合金生产方法包括电弧炉硅热还原法和矿热炉碳热还原法,但均存在耗能大、环境污染严重等问题。钕铁硼油泥料的常规处理思路是基于稀土和其他元素性质的差异性,通过火法或湿法工艺仅回收其中的稀土元素;切割废硅粉常规处理思路是通过造渣熔炼回收其中的金属硅。但截止目前为止,尚未有基于钕铁硼油泥料和切割废硅粉生产稀土硅铁合金的技术应用。

技术实现要素:

5.本发明的目的在于提供一种基于钕铁硼油泥料和切割废硅粉制备的再生合金及其制备新方法,所述制备方法操作简便、反应时间短,再生合金纯净度高,实现了两种废料的协同高值利用。

6.为达此目的,本发明采用以下技术方案:

7.第一方面,本发明提供一种基于钕铁硼油泥料和切割废硅粉制备再生合金的方法,所述方法包括以下步骤:

8.(1)将钕铁硼油泥料进行预处理,得到固体粉末;

9.(2)将步骤(1)所得固体粉末与干燥的切割废硅粉、金属钙颗粒、无水氯化物按照一定比例充分混合后,在保护气氛条件下加热一定时间,得到稀土硅铁合金和渣相。

10.优选地,步骤(1)所述钕铁硼油泥料包括线切割油泥料、打孔油泥料、双面磨油泥料、无芯磨油泥料或油基切片油泥料中的任意一种或至少两种的组合,典型但非限制性的组合包括线切割油泥料与打孔油泥料的组合,打孔油泥料与双面磨油泥料的组合,双面磨油泥料与无芯磨油泥料的组合,无芯磨油泥料与油基切片油泥料的组合,切割油泥料、打孔油泥料与双面磨油泥料的组合,打孔油泥料、双面磨油泥料与无芯磨油泥料的组合,或双面磨油泥料、无芯磨油泥料与油基切片油泥料的组合。

11.本发明中,钙与钕铁硼油泥料反应的产物cao可以与废硅粉表面的氧化物 sio2反应,生成更为稳定的硅酸钙相,从而实现两种废料中氧化物的协同去除;同时,钙与废硅粉中的硅反应生成挥发性相对低的硅钙合金,反应温度较传统钙热还原显著提高,加快了反应效率。生成的稀土硅铁合金ndfesi可以用作磁制冷材料的原料,从而实现了废料的高值化利用。

12.优选地,步骤(1)所述预处理包括依次进行的洗涤与干燥。

13.优选地,所述洗涤所用的洗涤液包括乙醇、乙酸或丙酮中的任意一种或至少两种的组合,典型但非限制性的组合包括乙醇与乙酸的组合,乙酸与丙酮的组合,乙醇与丙酮的组合,或乙醇、乙酸与丙酮的组合,进一步优选为丙酮。

14.优选地,所述洗涤的固液体积比为1:(4-6),例如可以是1:4、1:4.2、1:4.4、 1:4.6、1:4.8、1:5、1:5.2、1:5.4、1:5.6、1:5.8或1:6,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.本发明中,所述洗涤利用洗涤液与油泥料充分混合,以清洗油泥料表面的有机物杂质,提升了固体粉末的纯度。

16.本发明中,所述洗涤伴随着搅拌。

17.优选地,所述搅拌采用电动搅拌机进行。

18.优选地,所述搅拌的速率为400-500rpm,例如可以是400rpm、410rpm、 420rpm、430rpm、440rpm、450rpm、460rpm、470rpm、480rpm、490rpm或 500rpm,但并不仅限于所列举的数值,该数值范围内其他未列举数值同样适用。

19.优选地,所述搅拌的时间为40-80min,例如可以是40min、45min、50min、 55min、60min、65min、70min、75min或80min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.本发明中,所述搅拌后还进行静置分层。

21.优选地,所述静置分层的时间为8-12min,例如可以是8min、8.5min、 9min、9.5min、10min、10.5min、11min、11.5min或12min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.本发明中,所述静置分层后还进行抽滤。

23.优选地,所述抽滤在真空抽滤机中进行。

24.优选地,所述干燥的温度为300-500℃,例如可以是300℃、320℃、340℃、 360℃、380℃、400℃、420℃、440℃、460℃、480℃或500℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述干燥的时间为3-5h,例如可以是3h、3.2h、3.4h、3.6h、3.8h、4h、4.2h、4.4h、4.6h、4.8h或5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.优选地,所述保护气体包括氮气、氦气或氩气中的任意一种或至少两种的组合,典型但非限制性的组合包括氮气与氦气的组合,氦气与氩气的组合,氮气与氩气的组合,或氮气、氦气与氩气的组合,进一步优选为氩气。

27.优选地,干燥后的钕铁硼油泥料成分满足:fe 60~70wt%,稀土不低于 20wt%,氧不大于10wt%,其他元素不大于5wt%。

28.优选地,步骤(2)所述热还原处理的具体过程为:混合切割废硅粉、无水氯化物粉末、金属钙颗粒与步骤(1)所得固体粉末,在保护气氛中进行热还原反应,得到稀土硅铁合金。

29.本发明中,所述热还原处理在钼坩埚中进行,并将所述钼坩埚置于真空感应炉中。

30.优选地,所述无水氯化物粉末包括无水氯化钙粉末、无水氯化钠粉末或无水氯化钾粉末中的任意一种或至少两种的组合,典型但非限制性的组合包括无水氯化钙粉末与无水氯化钠粉末的组合,无水氯化钠粉末与无水氯化钾粉末的组合,无水氯化钙粉末与无水氯化钾粉末的组合,或无水氯化钙粉末、无水氯化钠粉末与无水氯化钾粉末的组合,进一步优选为无水氯化钙粉末。

31.优选地,所述切割废硅粉、无水氯化物粉末、金属钙颗粒与步骤(1)所得固体粉末的质量比为(4-8):(10-30):(6-10):10,例如可以是4:15:7:10、5:20:8:10或 6:25:9:10,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

32.本发明中,四种物料的质量比对于再生合金的纯度提升与反应时间的缩短有一定程度的促进作用。

33.优选地,所述热还原反应的温度为1200-1400℃,例如可以是1200℃、 1250℃、1300℃、1350℃或1400℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,所述步骤(2)中的保护气氛的气体包括氮气、氦气或氩气中的任意一种或至少两种的组合,典型但非限制性的组合包括氮气与氦气的组合,氦气与氩气的组合,氮气与氩气的组合,或氮气、氦气与氩气的组合,进一步优选为氩气。

35.作为本发明第一方面优选的技术方案,所述方法包括以下步骤:

36.(1)将钕铁硼油泥料依次进行洗涤与干燥,得到固体粉末;所述洗涤所用的洗涤液为丙酮,固液体积比为1:(4-6);所述干燥的温度为300-500℃,时间为3-5h,且在氩气保护中进行;所述钕铁硼油泥料包括线切割油泥料、打孔油泥料、双面磨油泥料、无芯磨油泥料或油基切片油泥料中的任意一种或至少两种的组合;

37.(2)将步骤(1)所得固体粉末进行与干燥的切割废硅粉、金属钙颗粒、无水氯化钙按照一定比例充分混合后,在氩气气氛条件下加热至1200~1400℃,保温40~80min,得到稀土硅铁合金和渣相。所述切割废硅粉、无水氯化物粉末、金属钙颗粒与步骤(1)所得固体粉末的质量比为(4-8):(10-30):(6-10):10。

38.第二方面,本发明提供一种如第一方面所述的方法制备得到的稀土硅铁合金,所述再生合金的硅含量氧含量≤0.1wt%,例如可以是0.01wt%、0.02wt%、 0.03wt%、

0.04wt%、0.05wt%、0.06wt%、0.07wt%、0.08wt%、0.09wt%或 0.1wt%,但并不仅限于所列举的数值,该数值范围内其他未列举数值同样适用。

39.现有发明没有与本发明类似的技术,本发明的有益效果为:

40.(1)本发明提供了一种制备稀土硅铁合金的新方法,同时实现了钕铁硼油泥料和切割废硅粉两种典型固废高值化利用;

41.(2)本发明提供的方法所制得的稀土硅铁合金纯净度高:钙的强还原能力保证了废料深度脱氧;较高的反应温度保证了废料快速脱氧。

42.(3)本发明提供的方法适用性高,成本低,且对环境污染小。

附图说明

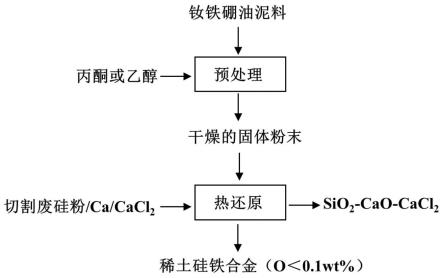

43.图1是本发明具体实施例1中提供的基于钕铁硼油泥料和切割废硅粉制备稀土硅铁合金流程图

44.图2是本发明具体实施例1提供的稀土硅铁合金面扫描结果

45.图3是本发明具体实施例1提供的渣相xrd图谱

具体实施方式

46.下面通过具体实施方式来进一步说明本发明的技术方案。

47.实施例1

48.本实施例提供一种基于钕铁硼油泥料和切割废硅粉制备的稀土硅铁合金及其制备方法,具体流程如图1所示,所述制备方法包括以下步骤:

49.(1)将钕铁硼线切割油泥料依次进行洗涤与搅拌、10min的静置分层、抽滤、干燥,冷却至室温,得到固体粉末;所述洗涤所用的洗涤液为丙酮,固液体积比为1:5;所述搅拌采用电动搅拌机进行,搅拌的速率为450rpm,时间为 60min;所述抽滤在真空抽滤机中进行;所述干燥的温度为400℃,时间为4h,且在氩气保护中进行;所述固体粉末的氧含量为9.2wt%,铁含量为63wt%,稀土含量为27.2wt%,剩余为其他的微量元素;

50.(2)在钼坩埚中将50g切割废硅粉、100g氯化钙、60g金属钙颗粒、70g 步骤(1)所得的固体粉末混合均匀后,置于真空感应炉内,全程在氩气保护气氛中升温至1200℃,保温50min后随炉冷却。

51.本实施例所得稀土硅铁合金硅含量为15.2wt%,铁含量为60.02wt%,稀土含量为23.3wt%,氧含量为0.07wt%,面扫描结果如图1所示,所得渣相的 xrd图谱如图2所示。

52.实施例2

53.本实施例提供一种基于钕铁硼油泥料和切割废硅粉制备的再生合金及其制备方法,所述制备方法包括以下步骤:

54.(1)将钕铁硼打孔油泥料依次进行洗涤与搅拌、8min的静置分层、抽滤、干燥,冷却至室温,得到固体粉末;所述洗涤所用的洗涤液为乙醇,固液体积比为1:4;所述搅拌采用电动搅拌机进行,搅拌的速率为400rpm,时间为 80min;所述抽滤在真空抽滤机中进行;所述干燥的温度为300℃,时间为5h,且在氮气保护中进行;所述固体粉末的氧含量为6.4wt%,铁含量为63.3wt%,稀土含量为26.0wt%,剩余为其他的微量元素;

55.(2)在钼坩埚中将60g切割废硅粉、120g氯化钙、70g金属钙颗粒、70g 步骤(1)所得

的固体粉末混合均匀后,置于真空感应炉内,全程在氩气保护气氛中升温至1300℃,保温50min后随炉冷却。

56.本实施例所得稀土硅铁合金硅含量为17.4wt%,铁含量为58.42wt%,稀土含量为20.3wt%,氧含量为0.05wt%。

57.实施例3

58.本实施例提供一种基于钕铁硼油泥料和切割废硅粉制备的再生合金及其制备方法,所述制备方法包括以下步骤:

59.(1)将钕铁硼双面磨油泥料依次进行洗涤与搅拌、11min的静置分层、抽滤、干燥,冷却至室温,得到固体粉末;所述洗涤所用的洗涤液为乙酸,固液体积比为1:6;所述搅拌采用电动搅拌机进行,搅拌的速率为500rpm,时间为 40min;所述抽滤在真空抽滤机中进行;所述干燥的温度为500℃,时间为3h,且在氦气保护中进行;所述固体粉末的氧含量为6.82wt%,铁含量为65.5wt%,稀土含量为25.4wt%,剩余为其他的微量元素;

60.(2)在钼坩埚中将80g切割废硅粉、150g氯化钙、80g金属钙颗粒、70g 步骤(1)所得的固体粉末混合均匀后,置于真空感应炉内,全程在氩气保护气氛中升温至1400℃,保温60min后随炉冷却。

61.本实施例所得稀土硅铁合金硅含量为19.0wt%,铁含量为55.42wt%,稀土含量为15.3wt%,氧含量为0.04wt%。

62.实施例4

63.本实施例提供一种基于钕铁硼油泥料和切割废硅粉制备的再生合金及其制备方法,所述制备方法包括以下步骤:

64.(1)将钕铁硼双面磨油泥料依次进行洗涤与搅拌、11min的静置分层、抽滤、干燥,冷却至室温,得到固体粉末;所述洗涤所用的洗涤液为乙酸,固液体积比为1:6;所述搅拌采用电动搅拌机进行,搅拌的速率为500rpm,时间为 40min;所述抽滤在真空抽滤机中进行;所述干燥的温度为500℃,时间为3h,且在氦气保护中进行;所述固体粉末的氧含量为6.82wt%,铁含量为65.5wt%,稀土含量为25.4wt%,剩余为其他的微量元素;

65.(2)在钼坩埚中将90g切割废硅粉、200g氯化钙、90g金属钙颗粒、70g 步骤(1)所得的固体粉末混合均匀后,置于真空感应炉内,全程在氩气保护气氛中升温至1500℃,保温70min后随炉冷却。

66.本实施例所得稀土硅铁合金硅含量为21.3wt%,铁含量为54.42wt%,稀土含量为14.2wt%,氧含量为0.03wt%。

67.对比例1

68.本实施例提供一种基于钕铁硼油泥料和切割废硅粉制备的稀土硅铁合金及其制备方法,步骤(1)与实施例(1)相同,不再赘述。步骤(2)改为:(2) 在钼坩埚中将60g切割废硅粉、60g氯化钙、70g金属钙颗粒、70g步骤(1)所得的固体粉末混合均匀后,置于真空感应炉内,全程在氩气保护气氛中升温至1300℃,保温50min后随炉冷却。

69.本实施例所得稀土硅铁合金硅含量为16.2wt%,铁含量为61.02wt%,稀土含量为22.4wt%,氧含量为0.17wt%。

70.相较于实施例1,本实施例中步骤(2)中氯化钙加入量降至60g,不利于钕铁硼油泥料和切割废硅粉中氧化物的去除,再生合金纯净度不理想。

71.对比例2

72.本实施例提供一种基于钕铁硼油泥料和切割废硅粉制备的稀土硅铁合金及其制备方法,步骤(2)中反应温度为1100℃,其余与实施例1相同,不再赘述。

73.本实施例所得稀土硅铁合金硅含量为16.5wt%,铁含量为62.02wt%,稀土含量为23.2wt%,氧含量为0.20wt%。

74.相较于实施例1,本实施例中步骤(2)中温度降至1100℃,不利于钕铁硼油泥料和切割废硅粉中氧化物的去除,再生合金纯净度不理想。

75.以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。