1.本发明涉及高分子材料领域,更具体的说是涉及一种适用于大截面积高导热增韧环氧树脂。

背景技术:

2.在高压输电领域中,经常会用到绝缘端子,绝缘端子的内部具有一个绝缘的芯棒,对于绝缘芯棒需要有较高的绝缘性能,但是在高压输电领域中,需要将绝缘芯棒做的很粗,而绝缘芯棒一般都是由环氧树脂制成的,在制备成较粗的状态的时候,会产生一系列新的问题,比如由于截面积较大,在固化的时候,由于外部先固化,之后再传热到内部进行固化,但是外部固化了以后,内部固化是一个放热反应,外部完全固化后,导热性能大幅度下降,内部热量无妨释放,会产生热应力集中,并且在变粗以后,更加容易发生脆裂,需要进行增韧,而现有技术中的增韧剂,往往带有-cl、-br等卤素基团,会影响绝缘性能。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种适用于大截面积高导热增韧环氧树脂。

4.为实现上述目的,本发明提供了如下技术方案:

5.一种适用于大截面积高导热增韧环氧树脂,

6.下述重量份组成:

7.氨基环氧树脂:100~200份

8.丙烯酸酯核壳粒子:5~20份

9.双氨联苯类化合物1:1~10份

10.偶联剂:0.1~5份

11.固化剂:50~100份

12.固化促进剂:0.5~5份。

13.作为本发明的进一步改进,

14.所述丙烯酸酯核壳粒子的制备方法为:

15.步骤1:将阴离子型乳化剂与去离子水充分混合,加入丙烯酸正丁酯和1,4-丁二醇二丙烯酸酯进行混合,混合完全后加入引发剂硫酸钾和去离子水,进行反应,得到反应液1;

16.步骤2:将丙烯酸正丁酯、阴离子乳化剂和甲基丙烯酸丙酯混合,得到预乳液,将预乳液滴加至步骤1的反应液1中,持续反应,得到反应液2;

17.步骤3:将甲基丙烯酸甲酯与阴离子乳化剂混合,混合物滴加至步骤2的反应液2中,在滴加完全后报完1h,自然冷却至室温,使用目滤网过滤,得到聚合物乳液;

18.步骤4:将聚合物乳液置于冰箱冷冻,经过洗涤、干燥得到丙烯酸酯核壳粒子。

19.作为本发明的进一步改进,所述步骤1中,阴离子乳化剂、去离子水、丙烯酸正丁酯、1,4-丁二醇二丙烯酸酯、硫酸钾的质量比为1∶250~400∶15~30∶0.1~0.2∶0.1~0.2;

20.所述步骤2中丙烯酸正丁酯、阴离子乳化剂、甲基丙烯酸丙酯质量比为:200~400∶4~10∶1~3;

21.所述步骤三中甲基丙烯酸甲酯与阴离子乳化剂的质量比为60~100∶1~3。

22.作为本发明的进一步改进,

23.所述氨基环氧树脂的制备方法为:

24.步骤a:开环反应

25.取双氨联苯类化合物2、去离子水、环氧丙烷装入带有冷凝管的三口烧瓶中,在氮气保护下搅拌混合20~60min,之后加热至65~95℃反应20~30h;

26.所述双氨联苯类化合物2、去离子水、环氧丙烷质量比为1~3∶1~2∶6~10;

27.步骤b:第一次脱氯化氢

28.降温至40~70℃,加入氢氧化钠反应3小时后,加入去离子水并搅拌10~20min,静置1~3h,之后取出产物在70~100℃下真空烘箱干燥10~20h;

29.氢氧化钠为质量份0.5~3份,去离子水为质量份2~6份;

30.步骤c:第二次脱氢氧化钠

31.降温至30~50℃,加入氢氧化钾,反应5~10h,之后加入去离子水,搅拌5~20min,静置1~2h,取出下层树脂层;

32.氢氧化钾为质量份o.5~2份,去离子水为2~6份;

33.步骤d:后处理

34.加入醋酸中和,控制温度至35~50℃,静置1~2h,将底部树脂层取出,在100~120℃干燥3~5小时,冷却得到氨基环氧树脂。

35.作为本发明的进一步改进,

36.所述双氨联苯类化合物1为联苯胺或4,4

’‑

双(4-氨基苯氧基)联苯或二氨基二苯基甲烷。

37.作为本发明的进一步改进,

38.所述步骤a中双氨联苯类化合物2为联苯胺或4,4

’‑

双(4-氨基苯氧基)联苯或二氨基二苯基甲烷。

39.作为本发明的另一发明目的,提供一种适用于大截面积高导热增韧环氧树脂的制备方法,

40.将丙烯酸酯核壳粒子和偶联剂混合,在油浴保持120℃反应1~3h,之后加入部分双氨联苯类化合物1,在130℃下反应1~2h,降温后加入乙醇分散,在9000rpm下离心10min,得到改性丙酸酯核壳粒子;

41.之后将氨基环氧树脂和剩余的双氨联苯类化合物1混合,在100℃下搅拌10~20min,之后再加入改性丙酸酯核壳粒子并充分搅拌,在80~100℃下反应1~3h,接着在145℃下固化10~20h,得到增韧环氧树脂粒子;

42.将增韧环氧树脂粒子、固化剂、固化促进剂混合,加入到加热模具中,控制温度在120~200℃进行固化,得到导热环氧树脂。

43.作为本发明的进一步改进,

44.所述加热模具具有若干个加热区间,从棒体进入加热模具到离开加热模具温度依次为递增温度。

45.作为本发明的进一步改进,

46.所述加热模具加热区间温度依次为120℃、140℃、160℃、180℃、200℃。

47.在本发明中,主要是通过丙烯酸酯核壳粒子作为增韧剂,对环氧树脂进行增韧,但是传统的丙烯酸酯核壳粒子与环氧树脂的相容性较差,因而本发明先将环氧树脂制备成特殊的氨基环氧树脂,之后再通过偶联剂将丙烯酸酯核壳粒子上连接上偶联剂的基团,通过偶联剂再与双氨联苯类化合物聚合,使得整个增韧剂分子式带有氨基基团,从而将增韧剂与氨基环氧树脂进行充分聚合,形成增韧的环氧树脂,提高整个材料的韧性。同时双氨联苯类化合物中,具有多个苯环,苯环的引入能够提供更好的传热导热的效果,从而在制备大直径的材料时,能够将内部产生的热应力传到出去,从而不会热应力聚集,避免了裂纹的产生。除此之外,本发明的制备的环氧树脂还适用于避免集中放热的相关制品,如厚壁树脂浇注成型产品等。

附图说明

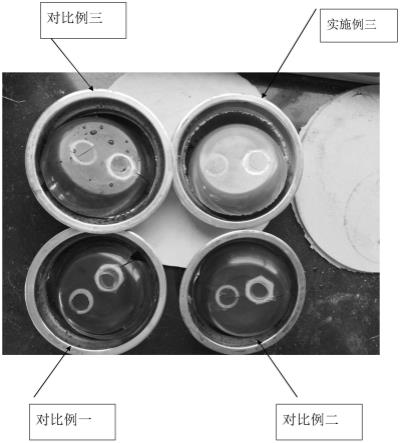

48.图1为本发明实施例中增韧测试的结果图。

具体实施方式

49.下面将结合附图所给出的实施例对本发明做进一步的详述。

50.实施例一:氨基环氧树脂的制备:

51.步骤a:开环反应

52.取二氨基二苯基甲烷、去离子水、环氧丙烷装入带有冷凝管的三口烧瓶中,在氮气保护下搅拌混合30min,之后加热至90℃反应20h;

53.所述二氨基二苯基甲烷、去离子水、环氧丙烷质量比为1∶1∶10;

54.步骤b:第一次脱氯化氢

55.降温至40℃,加入氢氧化钠反应3小时后,加入去离子水并搅拌10min,静置1h,之后取出产物在70~100℃下真空烘箱干燥20h;

56.其中氢氧化钠为质量份1份,去离子水为质量份2份(相对步骤a中去离子水);

57.步骤c:第二次脱氢氧化钠

58.降温至30℃,加入氢氧化钾,反应5h,之后加入去离子水,搅拌10min,静置1h,取出下层树脂层;

59.氢氧化钾为质量份0.8份,去离子水为5份(相对步骤a中去离子水);

60.步骤d:后处理

61.加入醋酸中和至中性,控制温度至40℃,静置1h,将底部树脂层取出,在120℃干燥3小时,冷却得到氨基环氧树脂。

62.实施例二:丙烯酸酯核壳粒子的制备

63.步骤1:将阴离子型乳化剂与去离子水充分混合,加入丙烯酸正丁酯和1,4-丁二醇二丙烯酸酯进行混合,混合完全后加入引发剂硫酸钾和去离子水,进行反应,得到反应液1;

64.步骤2:将丙烯酸正丁酯、阴离子乳化剂和甲基丙烯酸丙酯混合,得到预乳液,将预乳液滴加至步骤1的反应液1中,持续反应,得到反应液2;

65.步骤3:将甲基丙烯酸甲酯与阴离子乳化剂混合,混合物滴加至步骤2的反应液2

中,在滴加完全后报完1h,自然冷却至室温,使用目滤网过滤,得到聚合物乳液;

66.步骤4:将聚合物乳液置于冰箱冷冻,经过洗涤、干燥得到丙烯酸酯核壳粒子。所述步骤1中,阴离子乳化剂、去离子水、丙烯酸正丁酯、1,4-丁二醇二丙烯酸酯、硫酸钾的质量比为1∶300∶20∶0.1∶0.1;

67.所述步骤2中丙烯酸正丁酯、阴离子乳化剂、甲基丙烯酸丙酯质量比为:300∶5∶2;

68.所述步骤三中甲基丙烯酸甲酯与阴离子乳化剂的质量比为100∶2。

69.实施例三:高导热增韧环氧树脂的制备:

70.按照配比取:

71.实施例一制备的氨基环氧树脂:200份

72.实施例二制备的丙烯酸酯核壳粒子:20份

73.二氨基二苯基甲烷:12份

74.偶联剂(kh560):5份

75.固化剂(甲基四氢苯酐):50份

76.固化促进剂(三苯基膦):1份。

77.将丙烯酸酯核壳粒子和偶联剂混合,在油浴保持120℃反应1h,之后加入10份二氨基二苯基甲烷,在130℃下反应1h,降温后加入乙醇分散,在9000rpm下离心10min,得到改性丙酸酯核壳粒子;

78.之后将氨基环氧树脂和剩余的二氨基二苯基甲烷混合,在100℃下搅拌10~20min,之后再加入改性丙酸酯核壳粒子并充分搅拌,在80~100℃下反应1~3h,接着在145℃下固化10~20h,得到增韧环氧树脂粒子;

79.将增韧环氧树脂粒子、固化剂、固化促进剂混合,加入到加热模具中,控制温度在120~200℃进行固化,得到直径为300m的导热环氧树脂。

80.对比例一:

81.市购环氧树脂:200份

82.偶联剂(kh560):5份

83.固化剂(甲基四氢苯酐):50份

84.固化促进剂(三苯基膦):1份。

85.将市购环氧树脂、偶联剂、固化剂、固化促进剂进行混合,加入到加热模具中,控制温度在150℃进行固化,得到环氧树脂。

86.对比例二:

87.实施例一制备的氨基环氧树脂:200份

88.偶联剂(kh560):5份

89.固化剂(甲基四氢苯酐):50份

90.固化促进剂(三苯基膦):1份。

91.将市购环氧树脂、偶联剂、固化剂、固化促进剂进行混合,加入到加热模具中,控制温度在150℃进行固化,得到环氧树脂。

92.对比例三:

93.市购环氧树脂:200份

94.实施例二制备的丙烯酸酯核壳粒子:20份

95.偶联剂(kh560):5份

96.固化剂(甲基四氢苯酐):50份

97.固化促进剂(三苯基膦):1份。

98.将市购环氧树脂、偶联剂、固化剂、固化促进剂进行混合,加入到加热模具中,控制温度在150℃进行固化,得到环氧树脂。

99.将丙烯酸酯核壳粒子和偶联剂混合,在油浴保持120℃反应1h,在130℃下反应1h,降温后加入乙醇分散,在9000rpm下离心10min,得到改性丙酸酯核壳粒子;之后将市购环氧树脂,在100℃下搅拌10~20min,之后再加入改性丙酸酯核壳粒子并充分搅拌,在80~100℃下反应1~3h,接着在145℃下固化10~20h,得到环氧树脂粒子;

100.将环氧树脂粒子、固化剂、固化促进剂混合,加入到加热模具中,控制温度在120~200℃进行固化,得到直径为300m的导热环氧树脂棒;

101.所述加热模具具有若干个加热区间,从棒体进入加热模具到离开加热模具温度依次为递增温度;

102.所述加热模具加热区间温度依次为120℃、140℃、160℃、180℃、200℃。其加入模具为筒装,加热器在模具外壁。

103.原料表:

[0104][0105][0106]

测试:

[0107]

1、增韧测试:

[0108]

将实施例三、对比例一、对比例二、对比例三,固化过程中,注入到直径为20mm厚度为5cm的模具中,并在模具中放入一个六角螺母h3hn和一个外径为2mm厚度为1mm的圆形垫片,150℃下进行固化,冷却后观察是否有开裂,如图1所示。

[0109]

2、热应力测试

[0110]

将实施例三、对比例一、对比例二、对比例三,固化过程中,注入到直径为200mm厚度为20mm的模具中,150℃下进行固化,冷却后观察是否有开裂。

[0111]

3、击穿实验

[0112]

试验参照gb/t1408.2进行,将实施例三、对比例一、对比例二、对比例三进行制样测试。

[0113][0114]

对于增韧实验,可以在图1中明显看出,实施例三制备的试样,并未出现明显开裂,而对比例一、对比例二、对比例三中出现了明显开裂,特别是对比例一,在没有任何添加剂的情况下,甚至形成了一个较大的缺口。这是由于环氧树脂在固化后会有一定的体积变化,而固化过中螺母和垫片的体积变化几乎忽略不计,在环氧树脂没有韧性的时候,很容易与螺母和垫片形成应力,从而产生裂纹,而实施例三中的环氧树脂则具有较好的韧性,能够提供一定的形变能力,从而不会形成明显裂纹。

[0115]

热应力测试则更为简单直观反应,将其制备成直径为200mm的试样,观察截面是否开裂即可,如预期的一样,对比例中的环氧树脂在制备成大直径材料时会明显开裂,这是由于在固化过程中,内部产生了热应力,从而导致了热应力聚集,但是环氧树脂固化是从外到内的,而固化反应也是放热反应,这样内部热量无法完全释放出来,从而在冷却后会产生开裂,而实施例三中添加了大量的双氨联苯类化合物,也就是实施例中的二氨基二苯基甲烷,其中苯环能够起到较好的导热作用,从而能够将热应力传到出去,从而避免了热应力的聚集。

[0116]

击穿实验则证明了实施例三制备的环氧树脂,与传统的环氧树脂,具有相当的绝缘性能,能够符合高压输电的实际使用。

[0117]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。