1.本实用新型涉及钢结构板材加工技术领域,尤其是涉及一种钢结构板材激光裁剪装置。

背景技术:

2.现有钢结构的主材通常为钢材,相较于传统的钢筋混凝土结构,具有韧性高、稳定性好且方便移动和搭建的特点,钢结构主要由型钢和钢材等材料制成的构件组成,而根据不同现场的需求通常会对钢结构进行加工,使用激光裁剪装置进行钢材加工具有快速加工且自动化程度高等优点。

3.相关技术中,激光裁剪装置主要包括机架以及设置于机架上的格栅架,格栅架用于承载需要被裁剪的钢材,机架上滑移设置有移动架,移动架上可升降设置有用于对板材进行裁剪的激光切割头,裁剪时,通过将需要裁剪的钢材放置在格栅架上,通过驱动激光切割头相对机架竖直升降,从而实现对钢材的裁切,以满足实际加工需求。

4.但是,相关技术中的裁剪装置在对钢材进行裁剪时,激光切割头对钢材的裁剪处会向四周飞溅较多的熔渣,熔渣的温度较高,容易对机架外的工作人员造成危害,且熔渣容易粘附在格栅架上,使板材放置在格栅架上较不平稳,影响板材的裁剪精度,因此需要工作人员定期对格栅架进行清理,增大了工作人员的劳动强度,且影响钢材的裁剪效率。

技术实现要素:

5.为了改善相关技术中的裁剪装置在对钢材进行裁剪时易向四周飞溅较多的熔渣,容易对工作人员造成危害,且熔渣粘附于格栅架上,需要安排工作人员定期进行清理,增大了工作人员的劳动强度,且影响钢材的裁剪效率的现象,本技术提供一种钢结构板材激光裁剪装置。

6.本技术提供的一种钢结构板材激光裁剪装置采用如下的技术方案:

7.一种钢结构板材激光裁剪装置,包括机架以及设置于机架上的格栅架,所述格栅架用于承载需要被裁剪的钢材,所述机架的上滑移设置有移动架,移动架横跨机架,且移动架的两侧的底部分别滑移连接于机架的两侧,所述移动架上滑移设置有滑移座,所述滑移座位于格栅架的上方,所述滑移座上滑移设置有升降座,所述升降座能够相对格栅架竖直升降,所述升降座朝向格栅架的一侧设置有固定杆,所述该固定杆远离升降座的一端设置有用于对钢材进行裁剪的激光切割头,所述固定杆上滑动设置有用于对裁剪产生的熔渣进行收集的收集罩,所述收集罩连通有用于将收集罩内的熔渣抽离的抽气组件,所述固定杆上还设置用于驱动收集罩相对固定杆滑移,以令收集罩能够抵紧于钢材的表面的滑移组件,所述机架上还设置有用于对格栅架进行清理的清理机构。

8.通过采用上述技术方案,裁剪时,通过驱动升降座相对格栅架竖直下降,使激光切割头相对格栅架下降并对放置于格栅架上的钢材进行裁剪,此时通过滑移组件驱动收集罩相对格栅架下降,使收集罩的底侧抵紧于钢材的表面,从而使激光切割头在收集罩内进行

对钢材的裁剪作业,同时通过抽气组件将裁剪产生的熔渣抽离收集罩,使熔渣不易对激光切割头的裁剪工作造成影响。通过清理机构对粘附于格栅架上的熔渣进行清理,从而保证了钢材放置在格栅架上的平稳性。相较于相关技术中的裁剪装置,本技术在对钢材进行裁剪时,通过滑移组件驱动收集罩相对格栅架竖直下降,使收集罩的底侧抵紧于钢材的表面,从而使激光切割头在收集罩内进行对钢材的裁剪,使裁剪产生的熔渣不易四处飞溅并对工作人员的身体中造成危害,同时通过抽气组件及时地将收集罩内的熔渣抽离,使集尘罩内的熔渣不易对激光切割头的裁剪作业造成影响,保证了激光切割头的裁剪精度。通过清理机构对粘附于格栅板上的熔渣进行清理,保证了钢材放置在格栅板上的平稳性,且无需安排工作人员人工对格栅架进行清理,降低了工作人员的劳动强度,提高了钢材的裁剪效率。

9.优选的,所述滑移组件包括套设于固定杆上的滑套、开设于升降座上插接槽、插接配合于插接槽的竖杆以及用于驱动竖杆相对插接槽滑移的同步气缸,所述滑套位于升降座与激光切割头之间,滑套能够沿固定杆的长度方向滑移,且所述收集罩固定设置于滑套背离升降座的一侧,所述插接槽位于升降座朝向滑套的一侧,所述竖杆的一端位于插接槽内,且所述竖杆的一端伸出插接槽后固定连接于滑套,所述同步气缸竖直设置于升降座上,且所述同步气缸的活塞杆伸入插接槽后固定连接于竖杆。

10.通过采用上述技术方案,裁剪时,通过驱动同步气缸处于伸展状态,带动竖杆相对插接槽滑移,从而使滑套沿固定杆的长度方向滑移,使收集罩相对格栅架竖直升降,进而使收集罩能够抵接于钢材的表面,即激光切割头此时在收集罩内进行对钢材的裁剪作业,避免了裁剪产生的熔渣飞溅而对工作人员的身体造成危害的情况。

11.优选的,所述收集罩的底侧开设有滚珠槽,所述滚珠槽沿收集罩的周向方向设置,所述滚珠槽内设置有若干个滚珠,若干个滚珠沿滚珠槽的周向方向均匀分布,且若干个所述滚珠用于抵接钢材的表面。

12.通过采用上述技术方案,滚珠的设置能够降低收集罩与钢材的表面的摩擦力,使收集罩能够相对钢材滑移,即激光切割头能够在收集罩内完成对钢材的裁剪作业,且收集罩不易对钢材的表面造成划伤。

13.优选的,所述抽气组件包括开设于收集罩上的抽气口、连通于抽气口的抽气管、设置于滑移座上的收集箱以及设置于收集箱上的抽气泵,所述抽气口位于收集罩的侧壁,所述抽气管的一端与抽气口连通,且所述抽气管远离抽气口的一端连通于收集箱,所述抽气泵位于收集箱的顶面,且所述抽气泵连通于收集箱。

14.通过采用上述技术方案,裁剪时,通过抽气泵运转,使收集罩内的熔渣被及时地通过抽离收集罩,并通过抽气管将熔渣送入收集箱内进行存储,避免了熔渣长时间堆积在收集罩内,影响激光切割头对钢材的裁剪精度。

15.优选的,所述格栅架包括格栅框以及若干块设置于格栅框内的格栅长板,所述格栅框的两侧均固定连接于机架,若干块所述格栅长板均沿格栅框的长度方向设置,且若干块格栅长板沿格栅框的宽度方向等间距分布。

16.通过采用上述技术方案,格栅框以及格栅长板的设置,使钢材能够稳定地放置在格栅架上,且通过等间距设置于格栅框内的格栅长板,使激光切割头在对钢材进行切割时,不易对格栅架造成破坏。

17.优选的,所述清理机构包括滑移设置于格栅框上的清洁杆、若干个设置于清洁杆

上的清洁块以及用于驱动清洁杆沿格栅框的长度方向滑移,以令清洁块能够对格栅长板的表面进行清理的驱动组件,所述清洁杆沿格栅框的宽度方向设置,若干个清洁块分别与若干块格栅长板一一对应,若干个清洁块上均开设有用于扣合于格栅长板的扣合槽。

18.通过采用上述技术方案,清理时,通过驱动清洁杆沿格栅框的长度方向滑移,使清洁块能够沿格栅长板的长度方向滑移,从而使清洁块能够对粘附于格栅长板的表面的熔渣进行清理。

19.优选的,所述驱动组件包括开设于格栅框上的滑槽、转动设置于滑槽内的清洁丝杆、螺纹连接于清洁丝杆上的滑块以及用于驱动清洁丝杆转动的驱动电机,所述滑槽位于格栅框的内侧,且所述滑槽沿格栅框的长度方向设置,所述清洁丝杆沿滑槽的长度方向设置,所述滑块滑移配合于滑槽,且所述滑块背离滑槽的一侧固定连接于清洁杆的端部,所述驱动电机固定设置于机架的侧壁,且所述格栅框的输出轴固定连接于清洁丝杆。

20.通过采用上述技术方案,清理时,通过驱动电机驱动清洁丝杆转动,带动滑块沿滑槽的长度方向滑移,从而带动清洁杆沿格栅框的长度方向滑移,即清洁杆上的清洁块能够对粘附于格栅长板上的熔渣进行清理,自动化程度较高,降低了工作人员的劳动强度,同时提高了清理粘附于格栅长板上的熔渣的的清理效率,即提高了板材的裁剪效率。

21.优选的,所述扣合槽内设置有耐磨垫,所述耐磨垫沿扣合槽的周向方向设置,且所述耐磨垫抵紧于格栅长板的表面。

22.通过采用上述技术方案,耐磨垫能够对清洁块进行保护,使清洁块在对粘附于格栅长板的表面的熔渣进行清理时,清洁块不易发生磨损,延长了清洁块的使用寿命。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术在对钢材进行裁剪时,通过滑移组件驱动收集罩相对格栅架竖直下降,使收集罩的底侧抵紧于钢材的表面,从而使激光切割头在收集罩内完成对钢材的裁剪,使裁剪产生的熔渣不易四处飞溅并对工作人员的身体中造成危害,同时通过抽气组件及时地将收集罩内的熔渣抽离,使集尘罩内的熔渣不易对激光切割头的裁剪作业造成影响,保证了激光切割头的裁剪精度。通过清理机构对粘附于格栅板上的熔渣进行清理,保证了钢材放置在格栅板上的平稳性,且无需安排工作人员人工对格栅架进行清理,降低了工作人员的劳动强度,提高了钢材的裁剪效率;

25.2.本技术通过驱动同步气缸处于伸展状态,带动竖杆相对插接槽滑移,使滑套沿固定杆的长度方向滑移,从而使收集罩相对格栅架竖直下降,使收集罩能够抵接于钢板的表面,进而使激光切割头能够在收集罩内完成对钢材的裁剪作业,避免了因裁剪产生的熔渣四处飞溅对工作人员的身体造成危害的现象。同时通过抽气泵、抽气管以及收集箱之间的配合,使收集罩内的熔渣能够及时地被抽离至收集箱内,使熔渣不易对激光切割头的裁剪工作造成干扰,保证了激光切割头的裁剪精度。

附图说明

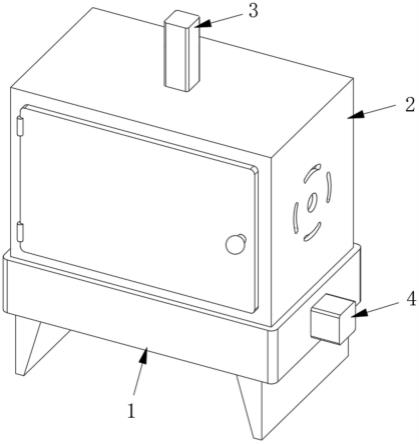

26.图1是本实施例的整体结构示意图;

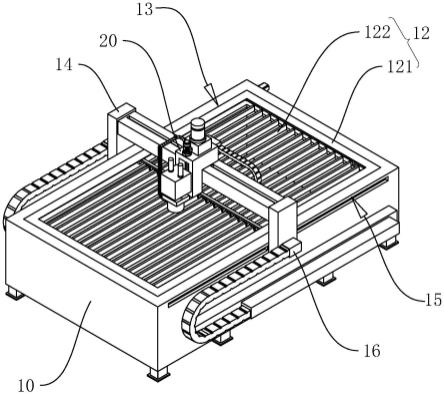

27.图2是用于体现滑移座与移动架之间的配合关系示意图;

28.图3是用于体现升降座与滑移座之间的配合关系示意图;

29.图4是收集罩的展示图;

30.图5是用于体现清洁杆与格栅长板之间的配合关系示意图;

31.图6是清洁杆的局部展示图;

32.图7是用于体现清洁杆与清洁丝杆之间的配合关系示意图;

33.图8是图7中a部分的放大图。

34.附图标记说明:10、机架;12、格栅架;121、格栅框;122、格栅长板;13、放置槽;14、移动架;15、凹槽;16、第一直线电机;20、滑移座;21、条形槽;22、第二直线电机;30、升降座;31、固定杆;32、切割座;33、激光切割头;34、竖槽;35、升降丝杆;36、螺母座;37、升降电机;40、收集罩;41、滚珠槽;42、滚珠;43、滑套;44、插接槽;45、竖杆;46、同步气缸;47、抽气管;48、收集箱;49、抽气泵;50、清洁杆;51、清洁块;52、扣合槽;53、耐磨垫;60、滑槽;61、清洁丝杆;62、滑块;63、驱动电机;64、传动轴;65、锥齿轮组;66、容纳槽。

具体实施方式

35.以下结合附图1-8对本技术作进一步详细说明。

36.一种钢结构板材激光裁剪装置,参照图1和图2,包括机架10以及设置于机架10上的格栅架12,机架10呈长方体状设置,机架10上开设有用于放置格栅架12的放置槽13,放置槽13的截面呈长方形设置,且放置槽13贯穿机架10的上下两侧。格栅架12固定安装于放置槽13内,且格栅架12用于承载需要被裁剪的钢材。

37.格栅架12包括固定设置于放置槽13内的格栅框121以及若块固定设置于格栅框121内的格栅长板122。格栅框121呈长方形框架设置,且格栅框121的四侧均固定连接于放置槽13的内壁。若干块格栅长板122均沿格栅框121的长度方向设置,且若干块格栅长板122沿格栅框121的宽度方向等间距分布。

38.参照图1和图2,机架10上滑移设置有移动架14,移动架14横跨机架10,且移动架14的两侧的底部分别滑移连接于机架10的两侧。机架10的两侧均开设有凹槽15,两条凹槽15均沿机架10的长度方向设置,移动架14的两侧的底部均滑移配合于凹槽15,机架10的两侧均设置有用于驱动滑移块沿凹槽15的长度方向滑移,以令移动架14沿机架10的长度方向滑移的第一直线电机16,其中,第一直线电机16的定子固定安装于凹槽15内,第一直线电机16的动子沿凹槽15的长度方向设置,且移动架14的底侧固定连接于第一直线电机16的动子。

39.移动架14上滑移设置有滑移座20,滑移座20位于格栅架12的上方,滑移座20能够相对移动架14沿机架10的宽度方向滑移,移动架14上开设有条形槽21,条形槽21沿机架10的宽度方向设置,且滑移座20滑移配合于条形槽21,移动架14上设置有用于驱动滑移座20相对移动架14沿机架10的宽度方向滑移的第二直线电机22,其中,第二直线电机22的定子固定安装于条形槽21内,第二直线电机22的动子沿条形槽21的长度方向设置,且滑移座20的底侧固定连接于第二直线电机22的动子。

40.参照图2和图3,滑移座20上可升降设置有升降座30,升降座30能够相对格栅架12竖直升降,升降座30朝向格栅架12的一侧设置有固定杆31,固定杆31呈竖直设置,且固定杆31的一端固定连接于升降座30。固定杆31上设置有切割座32,切割座32固定安装于固定杆31远离升降座30的一端,切割座32朝向格栅架12的一侧设置有用于对钢材进行切割的激光切割头33。滑移座20上设置有用于驱动升降座30相对格栅架12竖直升降,以令激光切割头33能够对放置于格栅架12上的钢材进行裁剪的升降组件。

41.具体的,升降组件包括开设于滑移座20上的竖槽34、转动设置于竖槽34内的升降丝杆35、螺纹连接于升降丝杆35的螺母座36以及用于驱动升降丝杆35转动的升降电机37。其中,竖槽34竖直开设于滑移座20背离移动架14的一侧,升降丝杆35沿竖槽34的长度方向设置,且升降丝杆35的两端分别转动连接于竖槽34的两端。螺母座36滑移配合于竖槽34,且螺母座36背离竖槽34的一侧固定连接于升降座30,升降电机37固定安装于滑移座20的顶面,且升降电机37的输出轴固定连接于升降丝杆35。通过升降电机37驱动升降丝杆35转动,使螺母座36沿竖槽34的长度方向相对格栅架12竖直升降,从而使升降座30相对格栅架12竖直升降,使激光切割头33相对格栅架12竖直升降,进而使激光切割头33能够相对格栅架12下降并对放置于格栅架12上的钢材进行裁剪。

42.参照图2和图3,固定杆31上设置有用于对激光切割头33裁剪钢材过程中产生的熔渣的收集罩40,收集罩40能够相对固定杆31滑移,且激光切割头33容置于收集罩40内。收集罩40的底侧开设有滚珠槽41 ,滚珠槽41沿收集罩40的周向方向设置,滚珠槽41内设置有若干个滚珠42,若干个滚珠42沿滚珠槽41的周向等间距设置,且若干个滚珠42均用于抵接钢材的表面。为方便对裁切过程进行观察,收集罩40的材质为透明玻璃。

43.固定杆31上设置有用于驱动收集罩40相对固定杆31滑移,以令收集罩40能够抵紧于钢材的表面的滑移组件。本实施例中,滑移组件的数量为两组,两组滑移组件配合驱动收集罩40的两侧相对固定滑移。

44.具体的,滑移组件包括套设于固定杆31上的滑套43、开设于升降座30上的插接槽44、插接配合于插接槽44的竖杆45以及用于驱动竖杆45相对插接槽44滑移的同步气缸46。其中,滑套43位于升降座30与切割座32之间,滑套43能够沿固定杆31的长度方向滑移,且收集罩40固定安装于滑套43背离升降座30的一侧。插接槽44位于升降座30朝向滑套43的一侧,竖杆45呈竖直设置,竖杆45的一端位于插接槽44内,且竖杆45的另一端伸出插接槽44后固定连接于滑套43的顶面。同步气缸46竖直设置于升降座30上,同步气缸46的缸体固定安装于升降座30的顶面,且同步气缸46的活塞杆伸入插接槽44内后固定连接于竖杆45。激光切割头33对钢材进行切割时,通过驱动同步气缸46处于伸展状态,带动竖杆45相对插接槽44滑移,使滑套43相对固定杆31朝靠近切割座32的方向移动,从而使收集罩40沿固定杆31的长度方向滑移,使收集罩40相对格栅架12下降,并抵接于钢材的表面,进而使激光切割头33在收集罩40内对钢材进行裁剪,避免了裁剪过程中产生的熔渣飞溅对人员造成危害的现象。

45.参照图2和图3,收集罩40连通有用于将收集罩40内的熔渣抽离收集罩40的抽气组件。具体的,抽气组件包括开设于收集罩40上的抽气口、连通于抽气口的抽气管47、设置于滑移座20上的收集箱48以及设置于收集箱48上的抽气泵49。其中,抽气口位于收集罩40的侧壁,抽气管47的一端连通于抽气口,收集箱48固定安装于滑移座20的顶面,且抽气管47远离抽气口的一端连通于收集箱48,抽气泵49位于收集箱48的顶面,且抽气泵49连通于收集箱48。

46.参照图5和图6,为实现对切割完成后粘附于格栅长板122上的熔渣进行清理,机架10上设置有用于对格栅长板122的表面进行清理的清理机构。

47.具体的,清理机构包括滑移设置于格栅框121上的清洁杆50、若干个设置于清洁杆50上的清洁块51以及用于驱动清洁杆50沿格栅框121的长度方向滑移,以令清洁块51能够

对粘附于格栅长板122的表面的熔渣进行清理的驱动组件。其中,清洁杆50沿格栅框121的宽度方向设置,若干个清洁块51沿清洁杆50的长度方向等间距设置,且若干个清洁块51分别与若干块格栅长板122一一对应。清洁块51上开设有用于扣合于格栅长板122的扣合槽52,扣合槽52的截面呈倒“凵”字型设置,为防止清洁块51清理,扣合槽52内设置有耐磨垫53,耐磨垫53沿扣合槽52的周向方向设置,且耐磨垫53的一侧固定连接于扣合槽52的内壁,且耐磨垫53的另一侧抵紧于格栅长板122的表面。

48.参照图7和图8,本实施例中,驱动组件的数量为两组,两组驱动组件分别用于驱动清洁杆50的两端沿格栅框121的长度方向滑移。

49.具体的,驱动组件包括开设于格栅框121上的滑槽60、转动设置于滑槽60内的清洁丝杆61、螺纹连接于清洁丝杆61上的滑块62以及用于驱动清洁丝杆61转动的驱动电机63。其中,结合图6,滑槽60位于格栅框121的内侧,且滑槽60沿格栅框121的长度方向设置,清洁丝杆61沿滑槽60的长度方向设置,且清洁丝杆61的两端分别转动连接于滑槽60的两端,滑块62滑移配合于滑槽60,且滑块62背离滑槽60的一侧固定连接于清洁杆50的端部。驱动电机63固定安装于机架10的侧边,且驱动电机63的输出轴固定连接于清洁丝杆61。

50.参照图7和图8,为实现两组驱动组件同时发生转动,以便清洁杆50的两端能够同时沿格栅框121的长度方向滑移。格栅框121内设置有传动轴64,传动轴64位于格栅框121的一侧,且传动轴64沿格栅框121的宽度方向设置。传动轴64的两端与两根清洁丝杆61之间均套设于一组相互啮合的锥齿轮组65,其中一个锥齿轮固定套设于传动轴64的端部,另一个锥齿轮固定套设于清洁丝杆61的端部。

51.此外,格栅框121上还开设有用于容纳清洁杆50的容纳槽66,容纳槽66位于格栅框121远离传动轴64的一侧,从而使在将钢材放置在格栅架12上时,清洁杆50能够移动至容纳槽66内,不会对钢材的切割造成影响。

52.本技术的实施原理为:裁剪时,首先将需要裁剪的钢材放置在格栅架12上,此时通过第一直线电机16和第二直线电机22分别驱动移动架14和滑移座20分别沿机架10的长度方向和宽度方向移动,从而改变激光切割头33的位置,使激光切割头33能够从不同位置对钢材进行裁剪,通过升降电机37驱动升降丝杆35转动,使螺母座36沿竖槽34的长度方向滑移,从而使升降座30相对格栅架12竖直升降,使激光切割头33相对格栅架12竖直下降,进而使激光切割头33能够对钢材进行裁剪。同时在激光切割头33相对格栅架12竖直下降时,通过驱动同步气缸46处于伸展状态,使竖杆45相对插接槽44滑移,带动滑套43沿固定杆31的长度方向滑移,从而使收集罩40相对格栅架12下降抵接于钢材的表面,进而使激光切割头33在收集罩40内对钢材进行裁剪,使裁剪产生的熔渣不易四溅飞出对人员造成危害,且通过抽气泵49以及抽气管47的设置,将裁剪产生的熔渣抽离收集罩40后送入收集箱48内,实现对熔渣及时清理。

53.通过驱动电机63驱动清洁丝杆61转动,使滑块62沿滑槽60的长度方向滑移,从而带动清洁杆50沿格栅框121的长度方向滑移,进而使清洁块51能够对粘附于格栅长板122的表面上的熔渣进行清理。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。