1.本实用新型涉及汽车副车架领域,特别涉及一种汽车副车架液压衬套。

背景技术:

2.图1为现有技术中汽车用副车架液压衬套总成的结构示意图。

3.如图1所示,汽车用副车架液压衬套总成一般由橡胶硫化体、上止挡10、下止挡11、流道12等组成,橡胶硫化体由金属内骨架、橡胶13、内笼14等组成。

4.目前止挡材料一般选用塑料或铸铝材料,内笼14多采用冲压钢结构。径向x轴、径向y轴的静刚度差别很大,且液压衬套径向有动态性能要求。一般会将橡胶型面设计成带两个液腔的结构,既可以保证静刚度要求,也可以通过液腔设计实现动态性能要求。利用上止挡10、下止挡11对径向进行限位,满足主机厂对x向性能曲线的要求。具体做法是橡胶硫化体硫化完成后,组装流道12,装配外套15的同时封装液体,最后组装上止挡10、下止挡11和盖板16。

5.然而,现有结构存在如下问题:

6.一、上止挡、下止挡和流道共计需要三套注塑模具,成本非常高;

7.二、上止挡、下止挡都需要进行装配,工艺程序多;

8.三、上、下档均为塑料制品,容易出现开裂和脱落;

9.四、上、下止挡与橡胶摩擦,容易产生噪音;

10.五、铝制内芯加滚花,与钢制车体接触时滚花易磨掉,缺乏防滑功能;

11.六、钢制内芯加滚花,重量大,防腐成本和工序复杂。

12.有鉴于此,本技术实用新型人设计一种汽车副车架液压衬套,以期克服上述技术问题。

技术实现要素:

13.本实用新型要解决的技术问题是为了克服现有技术中汽车副车架液压衬套成本高,制造工序复杂,且容易产生噪音等缺陷,提供一种汽车副车架液压衬套。

14.本实用新型是通过下述技术方案来解决上述技术问题的:

15.一种汽车副车架液压衬套,其特点在于,所述汽车副车架液压衬套包括内芯、橡胶体、多个设置有流道的流道部件、外套和内笼,所述内芯安装在所述橡胶体内,所述橡胶体安装在所述内笼内,并硫化形成一体结构的硫化体,所述流道部件安装在所述橡胶体的外壁面上,所述外套套设在所述硫化体的外部;

16.所述流道部件的内壁面设置有多个高度不同的台阶面,所述台阶面和所述橡胶体的外壁面之间形成液腔,且所述台阶面用于止挡所述橡胶体。

17.根据本实用新型的一个实施例,所述流道设置在所述流道部件的上部和/或下部,且各个所述流道具有不同的厚度。

18.根据本实用新型的一个实施例,每一所述流道部件上设置有上下两个完全平行的

流道。

19.根据本实用新型的一个实施例,每一所述流道部件的内壁面上设置有第一台阶面和第二台阶面,所述第一台阶面的高度低于所述第二台阶面的高度。

20.根据本实用新型的一个实施例,每一所述流道部件的内壁面上设置两个所述第二台阶面,且所述第二台阶面对称地分布在所述第一台阶面的两侧。

21.根据本实用新型的一个实施例,所述流道部件的外壁面上开设有多个相互间隔排布的第一减重孔,通过所述第一减重孔的大小和深度变化使得所述流道部件的各处壁厚相同。

22.根据本实用新型的一个实施例,所述流道部件的两侧还分别设置有连接部,所述流道部件通过所述连接部安装至所述橡胶体的外壁面上。

23.根据本实用新型的一个实施例,所述汽车副车架液压衬套还包括盖板,所述盖板的上表面设置有多个滚花结构,所述盖板与所述内芯过盈连接。

24.根据本实用新型的一个实施例,所述内笼包括上连接环、下连接环和至少一对连接柱,所述连接柱对称地连接在所述上连接环和所述下连接环之间,相邻两个连接柱之间的空间位于所述汽车副车架液压衬套的空心方向,所述连接柱位于所述汽车副车架液压衬套的实心方向。

25.根据本实用新型的一个实施例,所述上连接环和所述下连接环的外表面分别设置有导角,所述下连接环的底部外表面设置有外侧凸出的法兰边。

26.根据本实用新型的一个实施例,所述导角为30

°

至60

°

,所述法兰边的厚度为3-5mm。

27.根据本实用新型的一个实施例,所述连接柱的底部设置有脱模槽。

28.根据本实用新型的一个实施例,所述内芯的中心开设有内孔,所述内孔的两侧设置有第二减重孔,所述内孔内设置有对称布置的卡槽和至少一个定位孔。

29.本实用新型的积极进步效果在于:

30.本实用新型汽车副车架液压衬套,集流道、上止挡、下止挡功能于一体,同时考虑衬套的防滑功能。通过本结构可完全替代现有的液压副车架衬套,且不影响衬套的空心向、实心向和轴向静刚度和动态性能。该衬套结构具有质量轻、零部件少、装配简单、制作成本低等显著优点。

附图说明

31.本实用新型上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

32.图1为现有技术中汽车用副车架液压衬套总成的结构示意图。

33.图2为本实用新型汽车副车架液压衬套的结构示意图。

34.图3为本实用新型汽车副车架液压衬套中内笼的结构示意图。

35.图4为本实用新型汽车副车架液压衬套中内笼的轴向剖视图。

36.图5为本实用新型汽车副车架液压衬套中流道部件的结构示意图。

37.图6为本实用新型汽车副车架液压衬套在x方向的性能曲线图。

38.图7为本实用新型汽车副车架液压衬套中流道部件的止挡功能示意图。

39.图8为本实用新型汽车副车架液压衬套中内芯的立体图。

40.图9为本实用新型汽车副车架液压衬套中内芯的俯视图。

41.图10为本实用新型汽车副车架液压衬套中盖板的结构示意图。

具体实施方式

42.为让本实用新型的上述目的、特征和优点能更明显易懂,以下结合附图对本实用新型的具体实施方式作详细说明。

43.现在将详细参考附图描述本实用新型的实施例。现在将详细参考本实用新型的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

44.此外,尽管本实用新型中所使用的术语是从公知公用的术语中选择的,但是本实用新型说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

45.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本实用新型。

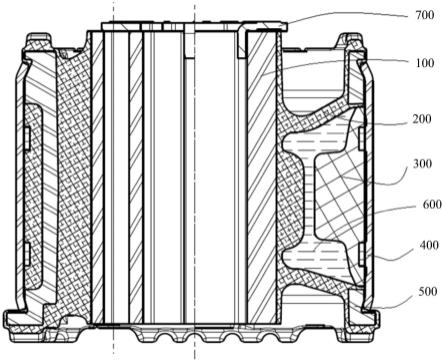

46.如图2至图10所示,本实用新型公开了一种汽车副车架液压衬套,其包括内芯100、橡胶体200、多个设置有流道310的流道部件300、外套400和内笼500。其中,内芯100安装在橡胶体200内,橡胶体200安装在内笼500内,并硫化形成一体结构的硫化体,流道部件300安装在橡胶体200的外壁面上,外套400套设在所述硫化体的外部。流道部件300的内壁面设置有多个高度不同的台阶面,所述台阶面和橡胶体200的外壁面之间形成液腔600,且所述台阶面用于止挡橡胶体200。

47.优选地,将流道310设置在流道部件300的上部和/或下部,且各个流道310具有不同的厚度。

48.如图5至图7所示,例如,在每一流道部件300上设置有上下两个完全平行的流道310。在每一流道部件300的内壁面上设置有第一台阶面320和第二台阶面330,第一台阶面320的高度低于所述第二台阶面330的高度。

49.每一流道部件300的内壁面上设置两个第二台阶面330,且第二台阶面330对称地分布在第一台阶面320的两侧。

50.在流道部件300的外壁面上开设有多个相互间隔排布的第一减重孔340,通过第一减重孔340的大小和深度变化使得流道部件300的各处壁厚相同。

51.进一步地,在流道部件300的两侧还分别设置有连接部350,流道部件300通过连接部350安装至橡胶体200的外壁面上。例如,连接部350可以选用卡扣部件,与橡胶体200的外壁面进行卡扣连接。

52.本实用新型所述汽车副车架液压衬套中流道部件300集合了流道和上下止挡的功能。流道部件300的设计中采用含上、下两个完全平行的流道310,流道310的横截面和长度依据衬套的动态性能要求确定。

53.为了实现止挡功能,流道310需要设计成不同厚度。而塑料因其材料和成型的特殊性,为减小变形和内部气孔,需要尽量保证各处的厚度一致,因此流道部件300还设计了第一减重孔340。通过第一减重孔340不同大小和深度的设计保证各处壁厚相同。

54.进一步地,如图6所示,在所述汽车副车架液压衬套中,图6为典型的x方向性能曲线要求,主机厂对线性行程和最大行程都有明确的要求。线性行程和最大行程在正负方向上有要求对称的,也有要求不对称的,无论何种情况主机厂都会提出具体的数值要求。为满足主机厂的这一要求,衬套必须设计止挡。在线性区域内止挡和橡胶不接触,达到最大行程后止挡停止运动以保证行车的安全。

55.由图6可以看出,流道部件300的内壁面设计了两个台阶面。如图7所示,第一台阶面320和橡胶体200之间的距离即对应线性行程a的大小。此后由于两者接触曲线进入非线性段,刚度增大。当第二台阶面330和橡胶体200接触时,此时止挡运动停止。

56.因此第二台阶面330和橡胶体200之间的距离对应最大行程b的大小。如果正负方向的线性行程a和最大行程b完全相同,则左右的流道设计完全相同。如果正负方向的线性行程a和最大行程b不相等,则左右流道的第一台阶面320和第二台阶面330的厚度必须按图6中的参数要求进行相应的调整。

57.此外,如图10所示,所述汽车副车架液压衬套还包括盖板700,在盖板700的上表面设置有多个滚花结构710,盖板700与内芯100过盈连接。例如,盖板700呈中空的板状,沿内壁面向下设置插脚720,通过插脚720与内芯100过盈连接。

58.现有技术中,为增大衬套和汽车车体之间的摩擦,通常采用钢制内芯并在两端面设计滚花的形式。

59.然而,这种设计存在的问题是:钢制内芯的重量比铝制内芯大的多,考虑到硫化过程对防腐层的破坏,必须进行对衬套整体硫化后进行防腐处理。这就导致了成本增加,且工序繁琐。

60.针对上述情况,本技术所述汽车副车架液压衬套采用的是铝制内芯加带滚花的钢制盖板的设计,盖板如图10所示。滚花形状和数量的设计依据所需摩擦力的大小确定,插脚720的设计保证了盖板700和内芯100的过盈连接,在运输和使用过程中不脱落。此盖板700具有重量轻,可单独进行防腐处理等优势。

61.如图3和图4所示,优选地,本实施例中内笼500包括上连接环510、下连接环520和至少一对连接柱530,将连接柱530对称地连接在上连接环510和下连接环520之间,相邻两个连接柱530之间的空间位于所述汽车副车架液压衬套的空心方向a,连接柱530位于所述汽车副车架液压衬套的实心方向b。

62.所述汽车副车架液压衬套中的内笼500采用铝材制造,铝材采用常见的铸铝材料43400/44300材质,采用压铸成型工艺,利用高压将铝液高速压入一精密金属模具型腔内,铝液在压力作用下冷却凝固而形成铸件。这种工艺过程简单可控,只需一次成型模具,制作成本低过程易实现自动化生产。

63.此外,铸铝内笼无需前磷化处理和防腐。外形设计需要综合考虑内笼的承载要求、硫化体刚度性能要求、轻量化、成型工艺等多方面因素,对设计者的要求比较高。实心方向b的设计需要保证衬套y向刚度,空心方向a的设计需要同时保证x方向的静刚度和动刚度。

64.进一步地,在上连接环510和下连接环520的外表面分别设置有导角540,下连接环520的底部外表面设置有外侧凸出的法兰边550。

65.此处,导角540优选为30

°

至60

°

,法兰边550的厚度优选为3-5mm。连接柱530的底部优选地设置有脱模槽531。

66.导角540的结构设计考虑了液体密封,一般以30

°‑

60

°

为宜,具体大小依据腔内液体的最大压力确定。法兰边550可以保证衬套压入汽车副车架衬套后不脱落,法兰边550的厚度以3-5mm为宜,法兰边550的翻边宽度依据副车架孔的边缘尺寸确定,在空间允许条件下,可以增大宽度设计。两边脱模槽531的设计,是为了保证成型后的零件能从模具中顺利脱出,位置一般选择在实心方向b的厚度比较大的位置。

67.如图8和图9所示,内芯100的中心开设有内孔110,在内孔110的两侧设置有第二减重孔120,内孔110内设置有对称布置的卡槽130和至少一个定位孔140。

68.优选地,内芯100在长度方向上采用相同的截面,因此可以采用挤压成型工艺实现,减少制造和模具成本。内芯100的内孔110的直径根据主机厂要求确定,不能更改。卡槽130的设计,大小依据盖板700的插脚720的尺寸确定,一般宽度为4-6mm,其目的是保证盖板700和内芯100的过盈配合,防止脱落。定位孔140保证内芯100在硫化模具里不会转动,大小满足防转即可,位置偏离卡槽130在30度至50度内均可。

69.第二减重孔120的设计是为减少材料成本,实现轻量化。第二减重孔120布置在实心方向b,第二减重孔120的截面积的计算按如下规则:先根据载荷和材料屈服强度计算出承载所需的最小面积,除去第二减重孔120外内芯100的实际材料截面积必须大于等于该最小面积。

70.综上所述,本实用新型汽车副车架液压衬套去除了常规的上、下止挡部件,通过流道部件将流道、上止挡、下止挡的功能集成于一体,同时考虑衬套的防滑功能。通过本结构可完全替代现有的液压副车架衬套,且不影响衬套的空心向、实心向和轴向静刚度和动态性能。该衬套结构具有质量轻、零部件少、装配简单、制作成本低等显著优点。

71.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。