1.本技术涉及物料转移技术领域,具体涉及一种物料换盘装置。

背景技术:

2.在实际作业中,需要将物料从一料盘转移至另一料盘上,由于料盘不同,需要由人工进行换盘作业。目前,人工换盘具有作业效率低的情况。

技术实现要素:

3.鉴于以上内容,有必要提出一种物料换盘装置,以替代人工进行换盘作业,提高换盘效率。

4.本技术实施例提供一种物料换盘装置,用于将第一物料从第一料盘换至第二料盘,包括:第一移载机构,设有第一上料位及第一收盘位,所述第一上料位用于叠层放置用于承载多个第一物料的第一料盘,所述第一移载机构用于沿第一方向将所述第一料盘从所述第一上料位传输至所述第一收盘位;第二移载机构,与所述第一移载机构并行设置,所述第二移载机构设有第二上料位及第二收盘位,所述第二上料位用于叠层放置第二料盘,所述第一上料位与所述第二上料位呈对角设置,所述第一收盘位与所述第二收盘位呈对角设置;翻转机构,设于所述第一移载机构的上方,包括可翻转的第一取料组件,所述第一取料组件用于抓取位于所述第一上料位的所述第一料盘上的所述第一物料并将所述物料翻转;及转移机构,可移动地设于所述第一移载机构和所述第二移载机构的上方,包括第二取料组件,所述第二取料组件用于抓取经过所述第一取料组件翻转的所述第一物料,并将所述第一物料放置于位于第二上料位的所述第二料盘,所述第二移载机构用于沿与所述第一方向相反的方向将装有所述第一物料的所述第二料盘传输至所述第二收盘位。

5.上述物料换盘装置在使用时,通过第一移载机构移载放置多个第一物料的第一料盘,第二移载机构移载待放置第一物料的第二料盘,翻转机构的第一取料组件从第一料盘上抓取第一物料并带动第一物料翻转,转移机构的第二取料组件从翻转后的第一取料组件上抓取第一物料,并将第一物料放置于第二料盘上,从而实现了第一物料的换盘作业。本技术实施例提供的物料换盘装置,实现了机械化换盘作业,能够有效替代人工进行换盘作业,有利于提高换盘效率。此外,本技术实施例提供的物料换盘装置,第一上料位与第二上料位呈对角设置,第一收盘位与第二收盘位呈对角设置,使得物料换盘装置的结构紧凑,能够减少物料换盘装置所占用的空间。

6.在一些实施例中,所述第一料盘和第二料盘用于交替承载多个第一物料和多个第二物料;所述翻转机构还包括第三取料组件,所述第三取料组件与所述第一取料组件并行设置且用于与所述第一取料组件一起翻转;所述转移机构还包括第四取料组件,所述第四取料组件与所述第二取料组件并行设置,所述第四取料组件用于抓取所述第二料盘上的所述第二物料并转移至所述翻转机构的上方;其中,所述第三取料组件用于抓取所述第四取料组件上的所述第二物料,并将所述第二物料翻转放置于位于第一上料位的所述第一料

盘,所述第一移载机构用于沿与所述第一方向将装有所述第二物料的所述第一料盘传输至所述第一收盘位。

7.在一些实施例中,所述翻转机构还包括升降架、载台和翻转驱动件;所述升降架可升降地设于所述第一移载机构之上,且设于所述第一上料位及所述第一收盘位之间;所述载台转动设于所述升降架上,所述翻转驱动件设于所述升降架且与所述载台连接,所述翻转驱动件用于驱动所述载台转动以使所述第三取料组件及所述第一取料组件翻转。

8.在一些实施例中,所述翻转机构还包括第一变距驱动件,所述第一变距驱动件设于所述载台并与所述第一取料组件和所述第三取料组件中之一连接,用于驱动所述第一取料组件和所述第三取料组件中之一移动,以调整所述第一取料组件和所述第三取料组件之间的距离。

9.在一些实施例中,所述转移机构还包括:支撑架,设于所述第一移载机构和所述第二移载机构的上方;第一直线模组,设于所述支撑架,且沿第二方向设置,所述第二方向垂直于所述第一方向;第二直线模组,设于所述第一直线模组,且沿第三方向设置,所述第三方向垂直于所述第一方向及所述第二方向,所述第二取料组件及所述第四取料组件设于所述第二直线模组,所述第二取料组件及所述第四取料组件用于沿所述第二方向可移动的设于所述第一上料位与所述第一收盘位之间,以及所述第二上料位与所述第二收盘位之间。

10.在一些实施例中,所述第二取料组件包括多个第二取料件,所述转移机构还包括:承载板,与所述第二直线模组连接;多个第一安装件,并排且滑动地设于所述承载板,每个所述第一安装件用于安装一所述第二取料件;弹性件,设于相邻两个所述第一安装件之间;第二变距驱动件,设于所述承载板,用于驱动一所述第一安装件运动,以使多个所述第一安装件之间相互靠近或远离以调节多个所述第二取料件之间的距离。

11.在一些实施例中,所述第四取料组件包括多个第四取料件,所述转移机构还包括:多个第二安装件,并排且滑动地设于所述承载板,所述第二安装件相对所述第一安装件设置,每个所述第二安装件用于安装一所述第四取料件,所述弹性件还设于相邻两个所述第二安装件之间,所述第二变距驱动件还用于通过所述第二安装件调节多个所述第四取料件之间的距离。

12.在一些实施例中,所述第一安装件呈l型,所述第二安装件呈倒l型,相邻的所述第一安装件及所述第二安装件互嵌式设置。

13.在一些实施例中,所述第一安装件包括:第一滑动部,滑动设于所述承载板;第一安装部,连接所述第一滑动部,且用于安装所述第二取料件。

14.在一些实施例中,所述物料换盘装置还包括:第一拆盘组件,至少部分设于所述第一上料位,用于将所述第一料盘从叠层放置的多个所述第一料盘拆分;及第二拆盘组件,至少部分设于所述第二上料位,用于将所述第二料盘从叠层放置的多个所述第二料盘拆分。

附图说明

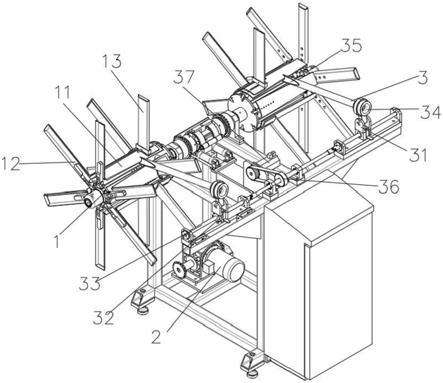

15.图1是本技术实施例提供的物料换盘装置的立体结构示意图。

16.图2是图1所示的物料换盘装置的另一角度的立体结构示意图。

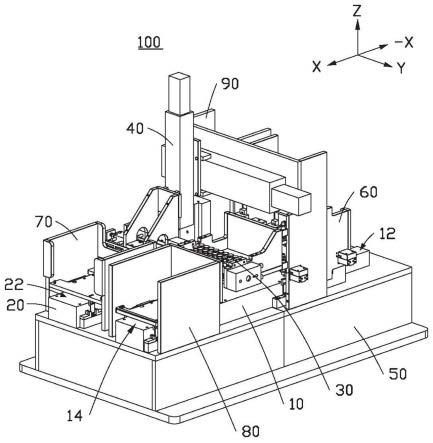

17.图3是图1所示的翻转机构、转移机构等机构的立体结构示意图。

18.图4是图3所示的转移机构中承载板、安装件等机构的仰视立体结构示意图。

19.图5是图3所示的翻转机构的立体结构示意图。

20.主要元件符号说明

21.物料换盘装置100

22.第一移载机构10

23.第一上料位12

24.第一收盘位14

25.第二移载机构20

26.第二上料位22

27.第二收盘位24

28.翻转机构30

29.第一取料组件31

30.第一取料件311

31.固定板312

32.第三取料组件32

33.第三取料件321

34.移动板322

35.升降驱动件33

36.升降架34

37.载台35

38.翻转驱动件36

39.第一变距驱动件37

40.转移机构40

41.第二取料组件41

42.第二取料件411

43.第四取料组件42

44.第四取料件421

45.支撑架430

46.第一直线模组431

47.第二直线模组432

48.连接件433

49.承载板44

50.限位部441

51.第二变距驱动件45

52.第一安装件46

53.第一安装部461

54.第一滑动部462

55.弹性件47

56.l型抵接件48

57.第二安装件49

58.第二安装部491

59.第二滑动部492

60.工作台50

61.第一拆盘组件60

62.第二拆盘组件70

63.第一收盘组件80

64.第二收盘组件90

具体实施方式

65.下面详细描述本技术的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

66.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,需要说明的是,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

67.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯,可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

68.以下将结合附图对本技术的一些实施例进行详细说明。

69.请参阅图1,本技术一些实施例提供了一种物料换盘装置100。物料换盘装置100包括第一移载机构10、第二移载机构20、翻转机构30及转移机构40。

70.请一并参阅图2和图3,第一移载机构10设有第一上料位12及第一收盘位14,第一上料位12用于叠层放置用于承载多个第一物料(图未示)的第一料盘(图未示),第一移载机构10用于沿第一方向将第一料盘从第一上料位12传输至第一收盘位14。第二移载机构20与第一移载机构10并行设置,第二移载机构20设有第二上料位22及第二收盘位24,第二上料位22用于叠层放置第二料盘(图未示),第二移载机构20用于沿与第一方向相反的方向将第二料盘传输至第二收盘位24,第一上料位12与第二上料位22呈对角设置,第一收盘位14与第二收盘位24呈对角设置。翻转机构30设于第一移载机构10的上方,翻转机构30包括可翻转的第一取料组件31,第一取料组件31用于抓取位于第一上料位12的第一料盘上的第一物料并将第一物料翻转。转移机构40可移动地设于第一移载机构10和第二移载机构20的上方,转移机构40包括第二取料组件41(如图4所示),第二取料组件41用于抓取第一取料组件

31上的第一物料,并将第一物料放置于第二料盘。

71.上述物料换盘装置100在使用时,第一移载机构10将放置多个第一物料的第一料盘从第一上料位12移载至翻转机构30的下方,翻转机构30的第一取料组件31从第一料盘上抓取第一物料并进行翻转。第二移载机构20将第二料盘从第二上料位22移载至转移机构40的下方,转移机构40的第二取料组件41运动至翻转机构30的上方并从翻转后的第一取料组件31上抓取第一物料,第二取料组件41抓取第一物料后,转移机构40的第二取料组件41运动至第二料盘的上方并将第一物料放置于第二料盘上,从而实现第一物料的转移。第一料盘上的第一物料被抓取完后,第一移载机构10将空置的第一料盘传输至第一收盘位14,以存放空置的第一料盘。第二料盘上放满第一物料后,第二移载机构20将放置第一物料的第二料盘传输至第二收盘位24,以存放放置第一物料的第二料盘。

72.如此,为了替代人工进行换盘作业,提高换盘效率,本实施例提供的物料换盘装置100,通过第一移载机构10、第二移载机构20、翻转机构30和转移机构40之间的相互配合,实现了机械化换盘作业,能够有效替代人工进行换盘作业,有利于提高换盘效率。此外,由于无需人工进行换盘作业,能够避免作业人员因接触物料而发生碰刮伤物料的情况,有利于保证物料的品质。由于第一上料位12和第二上料位22呈对角设置,第一收盘位14和第二收盘位24呈对角设置,使得物料换盘装置100的结构紧凑,能够减少物料换盘装置100所占用的空间。

73.本实施例中,第一移载机构10和第二移载机构20均可以为直线模组,以使第一移载机构10带动第一料盘沿如图1所示的x轴方向移动,第二移载机构20带动第二料盘沿如图1所示的-x轴方向移动。显然,第一移载机构10和第二移载机构20还可以为直线气缸或其他能够带动第一料盘和第二料盘进行直线运动的功能性机构。

74.请参阅图1和图2,本实施例中,为了使物料换盘装置100实现模块化设置,物料换盘装置100还包括工作台50。工作台50用于安装第一移载机构10、第二移载机构20、转移机构40等机构,使得第一移载机构10、第二移载机构20、翻转机构30、转移机构40等机构实现集中化设置,从而使得物料换盘装置100实现模块化设置。

75.本实施例中,第二料盘在接收第一物料之前,还可以承载多个第二物料,本实施例的物料换盘装置100还能够实现换料或换盘的功能,第一料盘以及第二料盘用于交替承载第一物料及第二物料,即开始时第一物料承载于第一料盘上,第二物料承载于第二料盘上,经过本实施例的物料换盘装置100换盘后,第一料盘上的第一物料放置于第二料盘上,以及将第二料盘上的第二物料放置于第一料盘上。其中,第一物料和第二物料可以为相同规格、不同状态的物料,例如,第一物料为加工前的物料,第二物料为加工后的物料。第一料盘和第二料盘可以为不同的料盘,例如,第一料盘和第二料盘的材质不同,第一料盘和第二料盘的规格不同等。

76.请参阅图5,本实施例中,翻转机构30还包括第三取料组件32,第三取料组件32与第一取料组件31并行设置且用于与第一取料组件31一起翻转。其中,第一取料组件31包括多个第一取料件311,第三取料组件32包括多个第三取料件321,第一取料件311和第三取料件321可以为吸嘴或吸盘。

77.请参阅图4,转移机构40还包括第四取料组件42,第四取料组件42与第二取料组件41并行设置,第四取料组件42用于抓取第二料盘上的第二物料并转移至翻转机构30的上

方。翻转机构30的第三取料组件32用于抓取第四取料组件42上的第二物料,并将第二物料放置于第一料盘。其中,第二取料组件41包括多个第二取料件411,第四取料组件42包括多个第四取料件421,第二取料件411和第四取料件421可以为吸嘴或吸盘。

78.上述物料换盘装置100在使用时,第一移载机构10将放置多个第一物料的第一料盘从第一上料位12传输至翻转机构30的下方,翻转机构30的第一取料组件31从第一料盘上抓取第一物料并进行翻转。第二移载机构20将放置多个第二物料的第二料盘从第二上料位22传输至转移机构40的下方,转移机构40的第四取料组件42从第二料盘上抓取第二物料。在第四取料组件42抓取第二物料后,转移机构40的第二取料组件41和第四取料组件42运动至翻转机构30的上方,第二取料组件41从翻转后的第一取料组件31上抓取第一物料,第三取料组件32从第四取料组件42上抓取第二物料。在第二取料组件41抓取第一物料、以及第三取料组件32抓取第二物料后,转移机构40的第二取料组件41和第四取料组件42运动至第二料盘的上方,第二取料组件41将第一物料放置于第二料盘,第四取料组件42再次从第二料盘上抓取第二物料,同时,翻转机构30的第一取料组件31和第三取料组件32翻转,第三取料组件32将第二物料翻转,并放置于第一上料位的第一料盘上,同时第一取料组件31再次从第一料盘上抓取第一物料,从而实现第一物料和第二物料的交换。第一料盘上的第一物料被抓取完且放置第二物料后,第一移载机构10将放置第二物料的第一料盘传输至第一收盘位14,以存放放置第二物料的第一料盘。第二料盘上的第二物料被抓取完且放置第一物料后,第二移载机构20将放置第一物料的第二料盘传输至第二收盘位24,以存放放置第一物料的第二料盘。

79.上述换盘过程中,翻转机构30中的第一取料组件31与第三取料组件32,以及转移机构40中的第二取料组件41与第四取料组件42相互配合,进而实现第一料盘中的第一物料与第二料盘中的第二物料的互换,最终将第一物料放置于第二料盘,将第二物料放置于第一料盘。

80.请参阅图1和图2,本实施例中,物料换盘装置100还包括第一拆盘组件60、第二拆盘组件70、第一收盘组件80和第二收盘组件90。

81.具体地,第一拆盘组件60的至少部分设于第一移载机构10的第一上料位12,第一拆盘组件60用于将第一料盘从叠层放置的多个第一料盘拆分出一个,以使第一移载机构10传输第一料盘。第二拆盘组件70的至少部分设于第二移载机构20的第二上料位22,第二拆盘组件70用于将第二料盘从叠层放置的多个第二料盘中拆分出一个,以使第二移载机构20传输第二料盘。第一收盘组件80设于第一移载机构10的第一收盘位14,第一收盘组件80用于存放第一料盘或存放放置第二物料的第一料盘,第一收盘组件80可叠层放置多盘第一料盘,以减少下料的次数。第二收盘组件90设于第二移载机构20的第二收盘位24,第二收盘组件90用于存放放置多个第一物料的第二料盘,第二收盘组件90可叠层放置多盘第二料盘,以减少下料的次数。如此,通过设置第一拆盘组件60和第二拆盘组件70,以便于拆分出第一料盘和第二料盘,提高料盘上料的效率。通过设置第一收盘组件80和第二收盘组件90,以便于减少下料的次数,有利于减少作业时间,降低作业人员的劳动强度。其中,第一拆盘组件60和第二拆盘组件70的结构可以大致相似,均可以由电机等组件构成,本技术实施例对此不再详细阐述。此外,由于第一拆盘组件60和第二拆盘组件70均由电机等组件构成,第一拆盘组件60和第二拆盘组件70呈对角设置,可以进一步使得物料换盘装置100的结构紧凑,进

一步减少物料换盘装置100的空间。

82.请参阅图4和图5,为了使物料换盘装置100在不同规格中的料盘中转移物料,示例性地,第一料盘上用于放置第一物料或第二物料的容置槽(图未示)的距离为18mm*18mm,第二料盘上用于放置第一物料或第二物料的容置槽的距离为20mm*22mm,本实施例中,第一取料组件31和第三取料组件32之间的距离可调,第二取料组件41的多个第二取料件411之间的距离可调,第四取料组件42的多个第四取料件421之间的距离可调。如此,通过设置第一取料组件31和第三取料组件32之间的距离可调,多个第二取料件411之间的距离可调、多个第四取料件421之间的距离可调,使得物料换盘装置100能够在不同规格中的料盘中转移物料。

83.示例性地,第一取料组件31包括八个第一取料件311,第二取料组件41包括八个第二取料件411,第三取料组件32包括八个第三取料件321,第四取料组件42包括八个第四取料件421。第一取料组件31从第一料盘上抓取第一物料时,相邻两个第一取料件311以及相邻两个第三取料件321之间的距离均为18mm,相邻第一取料件311和第三取料件321之间的距离也为18mm,第一取料组件31从第一料盘上抓取第一物料并翻转后,调整第一取料组件31和第三取料组件32之间的距离,使得相邻第一取料件311和第三取料件321之间的距离由18mm调整为22mm,相邻两个第一取料件311以及相邻两个第三取料件321之间的距离仍然为18mm。第四取料组件42从第二料盘上抓取第二物料时,相邻两个第二取料件411以及相邻两个第四取料件421之间的距离均为20mm,相邻第二取料件411和第四取料件421之间的距离为22mm,第四取料组件42抓取第二物料并与第二取料组件41运动至翻转机构30的上方的过程中,调整相邻两个第二取料件411以及相邻两个第四取料件421之间的距离,使得相邻两个第二取料件411以及相邻两个第四取料件421之间的距离均由20mm调整为18mm,相邻第二取料件411和第四取料件421之间的距离仍然为22mm。如此,第一取料组件31和第三取料组件32分别与第二取料组件41和第四取料组件42一一对应,第二取料组件41从第一取料组件31上抓取第一物料,第三取料组件32从第四取料组件42上抓取第二物料。在放置第一物料和第二物料时,第一取料组件31和第三取料组件32之间反向调整,以便于将第二物料放置于第一料盘上,第二取料组件41和第四取料组件42之间反向调整,以便于将第一物料放置于第二料盘上。

84.请参阅图3和图4,本实施例中,转移机构40包括支撑架430、第一直线模组431和第二直线模组432。

85.具体地,支撑架430设于第一移载机构10和第二移载机构20的上方。第一直线模组431设于支撑架430且沿第二方向设置,第二方向垂直于第一方向。第二直线模组432设于第一直线模组431且沿第三方向设置,第三方向垂直于第一方向及第二方向,第二取料组件41及第四取料组件42设于第二直线模组432,第二取料组件41及第四取料组件42用于沿第二方向可移动地设于第一上料位12与第一收盘位14之间,以及第二上料位22与第二收盘位24之间。如此,通过设置支撑架430、第一直线模组431和第二直线模组432,以便于带动第二取料组件41和第四取料组件42运动。其中,翻转机构30设于支承架430上。第二方向为如图3所述的y轴方向,第三方向为如图3所示的z轴方向。

86.请参阅图3和图4,本实施例中,转移机构40还包括承载板44、第二变距驱动件45、第一安装件46、弹性件47和第二安装件49。

87.具体地,承载板44通过连接件433与第二直线模组432连接,以便于通过第一直线模组431、第二直线模组432和连接件433以带动承载板44运动。多个第一安装件46并排且滑动地设于承载板44上,多个第二安装件49并排且滑动设于承载板44上,第二安装件49相对第一安装件46设置,每个第一安装件46用于安装第二取料组件41的一第二取料件411,还用于安装第四取料组件42的一第四取料件421,每个第二安装件49用于安装第四取料组件42的一第四取料件421,还用于安装第二取料组件41的一第二取料件411,相邻的第一安装件46之间及相邻的第二安装件49之间均设有弹性件47。第二变距驱动件45设于承载板44上,用于驱动外侧的第一安装件46及第二安装件49运动,以使多个第一安装件46之间及多个第二安装件之间相互靠近或远离,以调整多个第二取料件411之间的距离和多个第四取料件421之间的距离。

88.示例性地,第二变距驱动件45驱动外侧的第一安装件46及第二安装件49运动时,相邻两个第二取料件411以及相邻两个第四取料件421之间的距离由20mm变为18mm。第二变距驱动件45脱离外侧的第一安装件46及第二安装件49时,多个第一安装件46及多个第二安装件49在弹性件47的弹力作用下相互远离,从而调整多个第二取料件411之间的距离和多个第四取料件421之间的距离。示例性地,第二变距驱动件45脱离外侧的第一安装件46及第二安装件49时,相邻两个第二取料件411以及相邻两个第四取料件421之间的距离由18mm变为20mm。如此,通过设置承载板44、第二变距驱动件45、第一安装件46、弹性件47及第二安装件49,使得相邻两个第二取料件411以及相邻两个第四取料件421之间的距离可调。其中,弹性件47可以为弹簧或其他具有弹性的功能件物件。第二变距驱动件45可以为直线气缸。

89.在一具体的实施方式中,承载板44的一侧设有多个限位部441,多个限位部441呈两列设置。第一安装件46大致呈l型,第二安装件49大致呈倒l型,相邻的第一安装件46及第二安装件49互嵌式设置。本实施方式中,第一安装件46包括第一安装部461和第一滑动部462,第二安装件49包括第二安装部491和第二滑动部492,第一滑动部462和第二滑动部492通过滑轨滑块结构滑动设置在承载板44。每一列的相邻两个限位部441之间设有一个第一滑动部462或第二滑动部492,第一安装部461用于安装第二取料组件41的一第二取料件411,还用于安装第四取料组件42的一第四取料件421,第二安装部491用于安装第四取料组件42的一第四取料件421,还用于安装第二取料组件41的一第二取料件411,相邻的两个第一滑动部462及相邻的两个第二滑动部492之间设有弹性件47。第二变距驱动件45的数量为四个,均设置在承载板44的另一侧且大致位于承载板44的四个角处,四个第二变距驱动件45分别通过一l型抵接件48以在两个外侧驱动对应的第一安装件46的第一滑动部462及第二安装件49的第二滑动部492滑动,多个第一安装件46之间及多个第二安装件49之间相互靠近以调整第一安装件46之间及第二安装件49之间的距离并压缩弹性件47。同时,限位部441对第一安装件46及第二安装件49的运动范围进行限定,使得相邻两个第二取料件411和相邻两个第四取料件421之间的距离始终为20mm或18mm。

90.可以理解地,在其他的实施例中,当只需要对多个第二取料件411或多个第四取料件421之间的距离进行调节时,转移机构40可以仅包括第一安装件46或第二安装件49。示例性地,需要对多个第二取料件411之间的距离进行调节时,第二安装件49省略,第一安装件46用于安装第二取料件411,第四取料件421固定设于承载板44,转移机构40通过第一安装件46调节多个第二取料件411之间的距离。示例性地,需要对多个第四取料件421之间的距

离进行调节时,第一安装件46省略,第二安装件49用于安装第四取料件421,第二取料件411固定设于承载板44,转移机构40通过第二安装件49调节多个第四取料件421之间的距离。如此,物料换盘装置100能够适用于更多规格的料盘,有利于提升物料换盘装置100的使用范围。

91.请参阅图5,本实施例中,翻转机构30还包括升降架34、载台35、翻转驱动件36和第一变距驱动件37。

92.具体地,升降架34通过升降驱动件33设于支撑架430上,升降架34还通过滑轨滑块机构与支撑架430滑动连接,升降驱动件33用于驱动升降架34靠近或远离第一移载机构10,以使升降架34可升降地设于第一移载机构10之上,且设于第一上料位12及第一收盘位14之间。载台35转动设于升降架34的开口处,翻转驱动件36设于升降架34且与载台35连接,翻转驱动件36用于驱动载台35转动以使第三取料组件32及第一取料组件31翻转。第一取料组件31和第三取料组件32并行设置于载台35上,第一取料组件31的多个第一取料件311通过固定板312固定设置于载台35上,第三取料组件32的多个第三取料件321通过移动板322及滑轨滑块结构滑动设置于载台35上,第一变距驱动件37设于载台35上且与第三取料组件32的移动板322连接,第一变距驱动件37用于驱动第三取料组件32靠近或远离第一取料组件31移动,以调整第一取料组件31和第三取料组件32之间的距离。如此,通过设置升降驱动件33及升降架34,使得第一取料组件31和第三取料组件32可以远离第一移载机构10;通过设置载台35和翻转驱动件36,使得第一取料组件31和第三取料组件32可以一起进行翻转;通过设置第一变距驱动件37,使得第三取料组件32可以靠近或远离第一取料组件31运动,以调整第一取料组件31和第三取料组件32之间的距离。其中,升降驱动件33可以为直线气缸或其他能够带动升降架34进行直线运动的功能性机构。翻转驱动件36可以为旋转气缸、电机等能够带动载台35转动的功能性机构,第一变距驱动件37可以为直线气缸或其他能够带动第三取料组件32进行直线运动的功能性机构。

93.可以理解地,在其他的实施例中,第一取料组件31还可以滑动设置在载台35上,第三取料组件32则固定设置在载台35上,第一变距驱动件37与第一取料组件31连接,第一变距驱动件37通过驱动第一取料组件31靠近或远离第三取料组件32移动,以调整第一取料组件31和第三取料组件32之间的距离。

94.可以理解地,在其他的实施例中,根据第一料盘和第二料盘的规格不同,翻转机构30和转移机构40中之一还可以不具有变距功能。例如,第一料盘的规格为18mm*18mm,第二料盘的规格为18mm*22mm,则只需翻转机构30或转移机构40中之一具有变距功能即可。本技术实施例对此不再详细阐述。

95.对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本技术内。

96.最后应说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。