1.本发明描述了一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统。更具体地说,该系统包括气体流量调节器,该系统具有实时监测参数数据的系统,例如:开弧时间、所用气体流量、气体体积、电流、电压、送丝速度和总累积焊丝,因此生产数据的监测、过程控制、存储和跟踪完全在线进行。

2.调节设备由用于数据处理的电子板和一组传感器组成,这些传感器读取适当的过程变量并将信号发送到设备的过程微控制器。过程微控制器负责读取所有变量,并通过特定的软件与比例阀一起工作,以控制气体流量的行为。

3.除了控制气体,该技术还监测过程变量,在内部编译信息并经由wi-fi(通过用户的网络基础设施和通过3g路由器模块)将信息发送到服务器。所述信息保存在数据库中并显示在设备门户上。过程变量通过安装在设备中的多个传感器获取:电流通过电流传感器获取;电压是通过专门为此应用开发的额外硬件获取;气体流量由设备内部的气体流量传感器获取,焊丝速度和重量通过焊丝传感器(通过脉冲计数计算重量和焊丝沉积速度的设备)获取。

4.这种应用于设备的新构造形式允许通过连接接口改进控制和监测系统,该连接接口允许用户更好地集成信息,以便生成有关设备的生产数据的书面和视觉信息。

5.该设备还具有用于以下过程变量的集成监测系统:电压、电流、气体流量、焊丝速度。该系统在指定范围内监测上述变量,如果变量超过先前配置的限制,则会触发错误。

背景技术:

6.焊接过程中使用的保护气体的主要功能是保护熔池,从焊接区域排出大气气体,主要是对焊接过程有害的氧气、氮气和氢气。此外,当使用活性气体进行焊接时,保护气体还具有与可焊性、熔深和对熔池化学成分的小参与有关的功能。

7.保护气体在整个焊接过程中以预先调节的流速通过焊枪或焊炬的喷嘴注入。保护气体的流量由流量计和减压调节器调节。这些以预设的流速向喷枪喷嘴提供恒定的气体供应。

8.在使用保护气体进行焊接的过程中,有必要验证气体出口的最佳调节,以获得可靠的焊接。此外,有必要控制和调节保护气体的流量,以降低焊接过程的成本。

9.在焊接过程中设置保护气体流速以避免过度浪费。保护气体的成本是任何焊接过程中最昂贵的因素之一,这使得焊工很难设置高于要求或推荐的焊剂。大多数设备制造商都是提供流量控制装置或附件,允许您设置上限,这样就避免了使用过大的流速。

10.大多数与保护气体一起使用的流量控制设备,无论是来自钢瓶还是散装系统,都设计为在大约20到30psig之间的标称入口压力下运行。使用纯二氧化碳的应用可以在高达50psig的压力下运行。这意味着每当焊炬启动时,焊嘴处的初始压力为20至30或50psig,当触发焊炬触发器时,这种高静压会导致大量气体从喷嘴中流出。

11.为了获得更量化的想法,请注意以下几点:1)焊接过程需要35scfh的氩气;2)安装并连接到焊机的流量计具有20psig的校准压力。通过普通气体扩散器,使用这些设置,初始流速可以轻松达到甚至超过180scfh的氩气。尽管由于大气条件导致管线压力下降,流速会迅速下降,但这仍然是焊接过程所需流速的5倍。每当拉动触发器时就会发生这种情况。在某些应用中,触发器每小时拉动200到300次,从而成倍增加浪费的气体量。

12.因此,本发明人为了改进对气体流量的控制和对该信息的监测,开发了一种调节设备,通过在线平台实时监测所有参数数据,从而能够产生更大的节约并改善用户的信息控制和监测。

13.在最先进的研究中,我们确定了几种用于控制焊接过程中应用的保护气体流量的设备,其中我们可以重点介绍以下文件:

14.同一所有者的文献br202016018807-0(2016)描述了一种mig/mag/tig焊接气体节省系统,该系统通过电流传感器(分流器)检查正在使用的电流,然后将此数据发送到软件处理系统(微控制器)随后通过阀门进行气体释放,该阀门根据被测量的焊接电流进行线性动作,并通过流量传感器进行输出流量的确认,以确保精确的流量。

15.同一所有者的文献br202017013816-5(2017)描述了一种mig/mag/tig焊接气体节省系统,该系统根据消费者预先确定的流量通过识别焊机电磁阀的开度来检查和控制气体流量,保持流量恒定,以减弱供气中的任何峰值或波动。因此,用户可以精确确定每个过程所需的流量,从而平均节省50%,此外还消除了在运行调节器时测量气体流量的问题。

16.同一所有者的这些最先进的文献描述了一种设备,该设备通过瞬时气体流量读数、网络压力读数和焊接电流读数来执行焊接气体控制,具有能够计算过程中使用的气体体积和检测气体泄漏和气体短缺。因此,本发明人对设备和控制系统进行了建设性的改变,改进了连接接口,以便设备将过程数据发送到服务器,其中数据存储在数据库中并通过门户显示。数据以不同的数据库格式(compactdb、localdb或sql)存储。存储数据后,门户负责显示数据。

17.还可以使用.xlsx、sql或mqtt导出数据,从而改进对设备运行参数的控制和监测,以改进焊接过程中的气体流量调节系统。

18.因此,本发明的目的是提供一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口包括具有实时监测以下参数数据的系统的气体流量调节器,例如:开弧时间,所用气体流量、气体体积、电流、电压、送丝速度、累计焊丝总量,使生产数据的监测、过程控制、存储和跟踪完全在线进行。调节设备由用于数据处理的电子板和一组传感器组成,这些传感器读取适当的过程变量并将信号发送到设备的过程微控制器。过程微控制器负责读取所有变量并使用特定软件与比例阀一起工作,从而使气体流量的行为与设备用户先前选择的行为相同。这种应用于设备的新构造形式允许通过连接接口改进控制和监测系统,该接口允许用户更好地集成信息,以便生成有关设备生产数据的书面和视觉信息。

技术实现要素:

19.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口为设备提供入口点、出口点和用于连接到外部服务

器的wi-fi天线,设备内部设有带有wi-fi微控制器和天线的电子板。

20.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了一种板,该板由连接到出口点的压力传感器、布置在入口点旁边的比例阀、设置在气体通道管线中的气体流量传感器和电流传感器的电连接点组成。

21.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供微控制器,该微控制器读取多个变量,使用嵌入式软件与布置在入口点旁边的比例阀一起工作,以控制气体流量的行为。

22.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了设有一组按钮和指示器的显示器,该组按钮允许用户设置气体流量和必要参数。

23.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了电源的入口点和自动化接口的入口点,该自动化接口能够与外部设备通信。

24.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了允许通过联接到用户接口的外部服务器对过程进行在线监测、控制和存储以及跟踪生产数据的设备。

25.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了一种设备,可选地,该设备具有联接到入口点的自动化接口,该入口点连接到与上述板重叠并安装在一起的板,以便管理焊丝传感器和电压传感器。

26.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了焊丝传感器,该焊丝传感器通过脉冲计数计算焊接过程中使用的重量和焊丝沉积率。

27.本发明的一个特征是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统,该连接接口提供了一种设备,该设备通过在外部服务器和设备之间执行数据交换的电子板对过程进行在线监测和控制以及对生产数据进行存储和跟踪。

附图说明

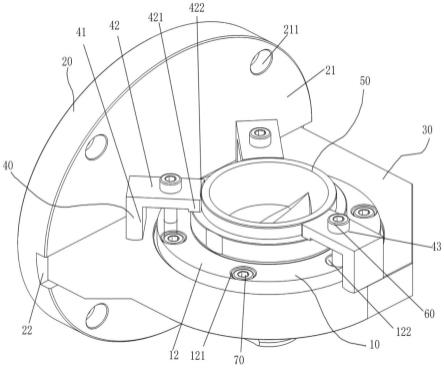

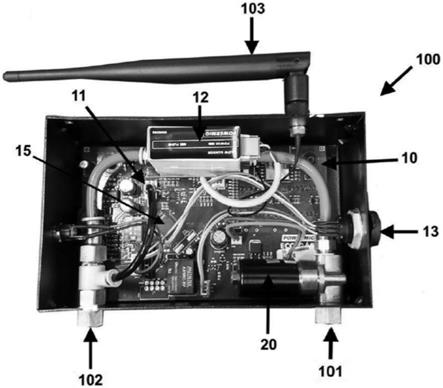

28.图1是气体调节设备的后视图,详细说明其内部结构;图1a是设备的前视图,详细说明其结构和外部组件的布置;图1b是气体调节设备的后视图,详细说明自动化接口入口点及其在板上的定位。

29.图2示出了焊接过程旁边的调节设备的安装系统。

30.图3示出了用于安装调节设备的网络拓扑。

31.图4示出了消费数据和公司的通用仪表板。

32.图5示出了按部门划分的仪表板。

33.图6示出了对设备参数进行更改的选项卡。

34.图7示出了包含设备记录的历史记录的选项卡。

35.图8示出了连接到用于数据采集的设备的传感器的表示。

36.图9是焊丝传感器的立体图,详细说明了它的结构。

具体实施方式

37.本发明的目的是一种用于对应用于具有连接接口的焊接设备中的保护气体流量进行电子调节的系统。该系统包括与焊接系统连接并通过连接接口连接到服务器的调节设备(100)。该系统允许在线过程监测、控制和存储以及生产数据跟踪。

38.调节设备(100)设有入口点(101)、出口点(102)和允许连接到外部服务器的wi-fi天线(103)。

39.设备(100)内部设有电子板(10),电子板设有与天线(103)一起与外部服务器交换信息的wi-fi微控制器,所述板(10)由与出口点(102)互连的压力传感器(11))、设置在气体通道管线中的气体流量传感器(12)和设置在设备外部的电流传感器(131)的电连接点(13)组成。传感器读取适当的过程变量并将信号发送到设备板上的过程微控制器(15),如图1所示。

40.布置在板(10)旁边的过程微控制器读取所有变量,使用特定的嵌入式软件与布置在入口点(101)旁边的比例阀(20)一起工作,以控制气体流量的行为,使其等于设备用户先前选择的行为。

41.比例阀(20)使用电信号,使阀能够根据施加的电信号按比例打开和关闭,从而使阀的内部孔口根据施加的电信号按比例打开和关闭,因此更容易物理打开孔口,从而减少气流中的湍流并在气体流量中获得更大的线性度。因此,比例阀(20)保持具有恒定流量的气体出口。

42.设备(100)设有显示器(104),该显示器设有允许用户定义气体流量和必要参数的一组按钮(105)以及设备状态指示器(106),此外还具有电源(107)的入口点和用于可以与外部设备进行通信的自动化接口(14)的入口点(108),如图1a所示。

43.焊丝传感器(200)和电压传感器(201)连接到入口点(108),这些传感器由附加板(10a)的自动化接口(14)管理,并且是可针对系统进行选择的,所述板(10a)在必要时与板(10)重叠以聚合焊丝传感器(200)和电压(201)的点(108)。

44.焊丝传感器(200)设有定位在机器人旁边的焊丝的入口点(202)和焊丝的出口点(203),使得传感器(200)根据排放的气体流量监测所用焊丝的通过量。传感器(200)具有用于连接到设备(100)的电连接点(204)。

45.焊丝传感器具有建设性技术(详见图9),该技术通过脉冲计数来计算焊接过程中使用的重量和焊丝沉积率。电压传感器用于测量焊接过程中的电压。图2a举例说明了安装有可选项目的系统。

46.设备(100)进行过程的在线监测和生产数据的存储和跟踪。为了实现这个功能,电子板(10)在外部服务器和设备之间进行数据交换。

47.在过程跟踪参数中,可以存储以下信息:设备名称;周期开始和结束日期;周期时间;周期流;有效电流;焊丝速度;每个周期的焊丝量;气体/焊丝系数;压力;总循环量;设备接通时间;在启用模式下累积的气体体积;在禁用模式下累积的气体体积;累计焊丝量和电压,以及以下参数:设备状态;气体类型;前/后流程;刻度和厚板功能。

48.过程数据是从安装在设备中的传感器中提取的,并且来自在过程算法中执行的数

据处理,如图8所示。

49.上述信息通过串行通信发送到与板(10)相邻的具有wi-fi功能的芯片。反过来,wi-fi芯片通过私有协议经由wi-fi将信息发送到网络。到达服务器的信息存储在数据库中,然后通过门户显示。图3举例说明了安装设备并与服务器进行wi-fi数据交换的网络拓扑。

50.存储在数据库中的数据通过门户进行处理和显示。该门户显示消耗图表(按月计算),以及带有关于工厂安装的所有设备的即时指示的仪表板。图4示出了公司的整体消耗和仪表板数据。

51.该门户还可以按组对已安装的设备进行分类。这样,生成的信息就可以选择性地展示给不同的组。图5示出了按部门划分的仪表板。

52.每个设备的参数和状态数据都显示并存储在门户中,从而生成公司的焊接过程数据的大数据。除了监测之外,还可以通过门户对设备进行参数化。图6示出了对设备参数进行更改的选项卡。

53.存储的过程数据与焊接过程的主要参数有关,其中,电流、电压、气体流量、沉积速度,以及从以下数据(如系数或累加器)中获得的信息。所述跟踪按逐个周期以指定的时间间隔进行,始终可以选择设备。图7示出了包含设备记录的历史记录的选项卡。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。