1.本实用新型涉及硼-10酸的装置系统领域,尤其涉及一种硼-10酸制备系统。

背景技术:

2.硼-10具有很强的防辐射和吸收中子的功能,在核能、国防工业领域具有广泛的用途,尤其以硼-10可用于反应堆的中子吸收剂或屏蔽材料著称。在核能领域,对硼-10酸的需求量越来越大,质量要求也越来越高。目前,世界上仅有少数发达国家掌握了硼-10酸的产业化技术。由于硼-10酸的进口价格昂贵而国内硼-10酸产量严重不足(国内目前所采用的多为天然硼,而天然硼中硼-10的天然丰度仅为19.2%),严重制约了我国核能工业的发展及后续的处理问题。因此,对硼-10酸的制备研究对于该领域的发展具有重要的意义。

3.现在制备硼-10酸主要是通过三氟化硼水解制备,三氟化硼通常是气体状态,将气态下的三氟化硼通入反应设备内液体中进行水解反应。常用的反应设备为反应釜,如公告号cn105964205b公开的一种反应釜,包括釜体、搅拌组件、鼓气混合组件及物料过滤组件。釜体的两端分别设置有上封头及下封头;搅拌组件包括安装架、搅拌电机、搅拌轴及搅拌桨。鼓气混合组件包括抽气管体、鼓气泵体、送气管体、固定架及鼓气板体,抽气管体分别与上封头及鼓气泵连通。将气体加入反应液内通过搅拌进行反应,然而气体三氟化硼与液体反应效率低,还未完成反应,气体从液体中溢出,导致硼-10酸的收率低,且温度不容易控制,导致副反应较多。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种硼-10酸制备系统,通过气体再分布器、搅拌桨以及填料层能够提高三氟化硼与液体的传质效率,避免三氟化硼快速从液体中溢出,提高硼-10酸的收率。

5.本实用新型是通过以下技术方案实现的:

6.一种硼-10酸制备系统,包括至少一个反应釜,所述反应釜内中间位置设有冷却盘管,所述冷却盘管内设有填料层;

7.所述反应釜内底部位置设有气体再分布器,所述填料层与气体再分布器之间设有能驱动旋转的搅拌桨;

8.所述反应釜的外部设有连通所述气体再分布器的进气管,所述反应釜的顶部设有出气口和进液口,所述反应釜的底部设有出料口。

9.进一步的,所述反应釜的数量为3-5个,所有反应釜的进气管和出气口按着气体的流动方向依次串联为一体。

10.进一步的,所述填料层底部设有圆形的网状支撑板,所述网状支撑板的圆周边设有锥形挡板,所述锥形挡板的底边与所述反应釜的内壁连接。

11.进一步的,反应釜顶部设有驱动电机,所述驱动电机的输出轴连接有延伸至反应釜内的搅拌杆,所述搅拌杆贯穿所述填料层并与所述搅拌桨固定连接,所述搅拌杆上固定

有倒锥形的导流罩,所述导流罩位于填料层与搅拌桨之间。

12.进一步的,所述气体再分布器为多孔莲蓬状或密孔花盘状。

13.进一步的,所述填料层为拉西环填料、矩鞍环填料、共轭环填料、海尔环填料或者纳特环填料,填料层底部处于反应釜内持液高度的1/3处,填料层上层高度与液面持平。

14.进一步的,所述反应釜的外壁设有保温夹套,所述保温夹套内流动有循环保温介质。

15.本实用新型与现有技术相比所取得的有益效果如下:

16.(1)三氟化硼原料气体通过气体再分布器鼓泡进入反应釜内与液体反应,搅拌桨的桨叶会进一步将气泡碎化,使碎化的气泡均匀进入填料层内进一步充分反应,填料层能够缓冲气体的上升速度,提高气体与液体的传质效率,冷却盘管位于填料层的外部,能够有效控制反应温度,维持温度为10℃~35℃;

17.本实用新型通过改进的进料和反应方式能够极大提高传质与传热效率,降低了由气体原料的易逸出性、反应温度不易控制所导致的副产物多的问题,提高了产品收率与品质;

18.(2)本实用新型通过反应釜多级串联,可实现反应的连续化生产,反应过程简单便捷,反应条件温和,后处理步骤简单,解决了传统反应设备中反应周期长、批次质量稳定性差的缺陷,所得产品质量稳定,监测20批产品,收率在87.17%-92.55%之间;

19.(3)锥形挡板与导流罩配合,使气泡进入填料层内的填料区域,促进传质,且方便冷却盘管吸收反应热,避免产生过多的副产物;

20.(4)本实用新型设备成本低,在三氟化硼-10参与的反应中具有极高的应用优势与市场前景,在该类反应领域具有重要的实际应用价值。

附图说明

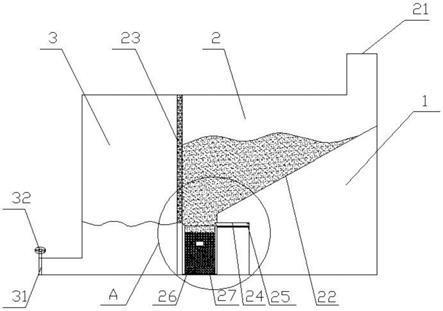

21.图1为本实用新型所述反应釜内部结构示意图;

22.图2为本实用新型所述硼-10酸制备系统整体示意图;

23.图3为本实用新型所述网状支撑板俯视图;

24.图中:1、冷却盘管,2、填料层,3、气体再分布器,4、搅拌桨,5、出气口,6、进液口,7、出料口,8、网状支撑板,9、锥形挡板,10、驱动电机,11、导流罩,12、进气管。

具体实施方式

25.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.在实用新型的描述中,需要理解的是,术语“前”、“后”、“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。下面结合附图与实施例对本实用新型作进一步说明。

27.如图1-3所示,本实用新型公开一种硼-10酸制备系统,包括至少一个反应釜,每个反应釜内设有冷却盘管1、填料层2、气体再分布器3和搅拌桨4等结构,反应釜的内腔为圆筒形,在反应釜的顶部设有出气口5和进液口6,在反应釜的底部设有出料口7,反应釜的外壁设有保温夹套,所述保温夹套内流动有循环保温介质。在本实施例中,填料层2选用拉西环填料,填料层2为圆柱形,填料层2的底部设置有圆形的网状支撑板8,在网状支撑板8的圆周边加工有锥形挡板9,使锥形挡板9的底边与反应釜的内壁固定连接,使填料层2整体在反应釜内中间位置。冷却盘管1套设在填料层2的外壁,并保证与反应釜内壁具有一定的间隙,冷却盘管1的进口与出口延伸至反应釜的外部循环通入冷却水。冷却盘管1的形状和尺寸可以根据具体的实际情况进行设计,其关键是保证通入冷却水后反应釜的温度在设定域内可控。

28.气体再分布器3通过支撑架安装在反应釜内底部位置,在本实施例中,气体再分布器3选用多孔莲蓬状结构设计,在反应釜的外部安装有进气管12,进气管12连通气体再分布器3,从进气管12通入三氟化硼气体原料后再从气体再分布器3分散排入反应釜内。

29.在反应釜顶部安装驱动电机10,驱动电机10的输出轴连接有延伸至反应釜内的搅拌杆,搅拌杆依次贯穿填料层2和网状支撑板8,搅拌杆的下端设置搅拌桨4,搅拌桨4位于气体再分布器3和调料层之间。为了能够导向气体朝向填料层2,在搅拌杆上固定有倒锥形的导流罩11,导流罩11位于填料层2与搅拌桨4之间。

30.为了保证生产能力和有效利用气体原料,在本实施例中,硼-10酸制备系统由三个反应釜按照前后顺序依次串联为一体形成连续化生产系统,后一个反应釜的进气管12连通前一个反应釜的出气口。其具体工作原理如下:

31.首先通过进液口对各个反应釜内加入液体物料(一般是纯水),使填料层2上层高度与液面持平,调料层底部处于反应釜持液高度的1/3处, 然后开启各个反应釜的冷却盘管1循环和搅拌桨4,维持反应釜内温度为10℃~35℃;将物料三氟化硼气体通过减压阀与流量计从第一个反应的进气管12内进入气体再分布器3,三氟化硼原料气体通过气体再分布器3鼓泡进入反应釜内与液体反应,搅拌桨4的桨叶会进一步将气泡碎化,使碎化的气泡均匀进入填料层2内进一步充分反应,填料层2能够缓冲气体的上升速度,提高气体与液体的传质效率,当三氟化硼原料气体在该反应釜内无法完全消耗且聚集在填料层2上方时,会通过出气口进入下一个反应釜内。当反应结束后,通过反应釜的底部出料口7取样对硼-10酸含量检测,浓度不再变化后放入下游结晶工序。

32.本实用新型通过改进的进料和反应方式能够极大提高传质与传热效率,降低了由气体原料的易逸出性、反应温度不易控制所导致的副产物多的问题,提高了产品收率与品质;本实用新型通过反应釜多级串联,可实现反应的连续化生产,反应过程简单便捷,反应条件温和,后处理步骤简单,解决了传统反应设备中反应周期长、批次质量稳定性差的缺陷,所得产品质量稳定,监测20批产品,收率在87.17%-92.55%之间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。