1.本发明涉及低温液体充装技术领域,尤其涉及一种低温液体自动充装系统及自动充装方法

背景技术:

2.气体行业对气体的运输是以低温液体的形式进行运输,当前低温液体的运输工具主要是高真空低温槽车。现有技术中,主要存在以下问题:第一,槽车司机将槽车开到充车位后,需要现场专业人员操作阀门控制预冷、启动液体充车泵、停泵等,这样的方式需要消耗槽车司机和现场专业人员至少两个人工成本;第二,大型工厂每天充车数量较多,可能发生充装介质错误的情形,即槽车内介质与待充装的低温液体储罐内介质不同,如果没有设置提前检测措施,可能发生危险,而且也会污染低温液体储罐以及槽车;第三,目前充车结束后的自动停止充装流程还不够完善,还无法完全做到不需要专业人员在现场监护以及完全自动停泵。因此,目前现有技术在低温液体充装过程中还存在人工成本高、误充或过充危险、自动化程度低的缺点。

技术实现要素:

3.本发明提供了一种低温液体自动充装系统及自动充装方法,实现自动完成检测充装介质是否正确、预冷是否完成、充装是否完成,并实现自动预冷、自动充装、自动停止充装,且充装过程稳定、高效安全、大幅降低人工成本。

4.为了实现上述目的,采用以下技术方案:

5.一种低温液体自动充装系统,包括低温液体储罐、充装入口自动阀、第一连接管道、液体充车泵、驱动装置、充装出口自动阀、第二连接管道、第三连接管道、充装回流自动阀、第四连接管道、排液自动阀、低温液体排放口、充装软管、充装口、多个测量仪、现场视频语音对讲系统、无人警惕装置、dcs分散控制系统、中控室,所述低温液体储罐通过第一连接管道连接液体充车泵,所述第一连接管道上设置充装入口自动阀,所述液体充车泵通过第二连接管道连接充装软管的一端,所述充装软管的另一端连接充装口,所述第二连接管道上设置充装出口自动阀,所述液体充车泵与驱动装置连接,所述充装口与槽车连接;

6.所述液体充车泵与所述充装出口自动阀之间的第二连接管道分接第三连接管道,所述第三连接管道连接低温液体储罐,所述第三连接管道上设置充装回流自动阀;

7.所述充装出口自动阀和所述充装口之间的第二连接管分接第四连接管道,所述第四连接管道连接低温液体排放口,所述第四连接管道上设置排液自动阀;

8.所述充装入口自动阀、液体充车泵、充装出口自动阀、多个测量仪、现场视频语音对讲系统和无人警惕装置分别与dcs分散控制系统连接,所述现场视频语音对讲系统与中控室连接;

9.所述低温液体自动充装系统上设置多个检测位置,所述多个测量仪分别检测在检测位置的压力、温度、压差、流量和纯度并向dcs分散控制系统发送信号,所述现场视频语音

对讲系统向dcs分散控制系统发送信号,所述无人警惕装置向dcs分散控制系统发送信号,通过dcs分散控制系统内组态控制逻辑,所述dcs分散控制系统低温液体自动充装系统进行自动充装;

10.所述无人警惕装如检测到充装现场无人监护,所述dcs分散控制系统控制液体充车泵停泵;

11.所述多个测量仪包括纯度分析仪,所述纯度分析仪安装于充装出口自动阀和充装软管之间的第二连接管道上,所述纯度分析仪分析槽车内介质纯度;如槽车内介质纯度未达到预设纯度范围,进行报警;

12.所述多个测量仪包括流量计,所述流量计安装于液体充车泵与充装出口自动阀之间的第二连接管道上;

13.所述低温液体自动充装系统具有充装预设值,所述dcs分散控制系统检测到充装量达到充装预设值时,dcs分散控制系统自动控制停止充装。

14.本发明采用流量计监控充装量的方式,有效防止过量充装,确保安全;

15.本发明的纯度分析仪根据液体低温储罐内液体类型选择,根据充装液体类型设定纯度预设范围,纯度分析仪在槽车吹扫一段时间后检测得到的是槽车内介质的纯度,通过判断纯度分析仪检测到的纯度是否在纯度预设范围内确定充装是否正确。

16.进一步的,所述无人警惕装置包括报警器、提示器、复位按钮,所述报警器定时报警,所述提示器提示触发复位按钮,如超过设定时间仍未触发复位按钮,所述dcs分散控制系统控制液体充车泵停泵。

17.进一步的,所述无人警惕装置包括摄像头,提示器,所述摄像头的摄像区域为充装监护区域,如摄像头未感应到充装监护区域内有监护人员,提示器提示监护人员回到充装监护区域,如超过设定时间仍未有监护人员回到充装监护区域,所述dcs分散控制系统控制液体充车泵停泵。

18.本发明设置无人警惕装置,确保槽车司机对充装过程中的监护,避免发生危险,无人警惕装置不需要增加额外的人力成本,即可实现实时监护,且可靠性高。

19.进一步的,还包括槽车充车位,所述槽车充车位设置地磅和车牌识别系统,所述地磅、车牌识别系统分别与dcs分散控制系统连接,所述车牌识别系统用于确定槽车毛重、槽车车货最大总重量、槽车最大充装量,所述地磅用于称量槽车充装前的车货总重量,根据槽车充装前的车货总重量及槽车车货最大总重量计算获得槽车可充装量,选取槽车可充装量和槽车最大充装量中较小值作为所述充装预设值,所述流量计与dcs分散控制系统连接,当流量计累计流量达到所述充装预设值时,所述dcs分散控制系统控制停止充装。

20.本发明的车牌识别系统是提前建立的数据库,数据库包括槽车车牌号,以及对应槽车的槽车毛重、槽车车货最大总重量、槽车最大充装量等;本发明采用槽车可充装量和槽车最大充装量两个标准限制充装预设值,有效防止充装过量、确保安全,同时也限制了槽车的最大载货量,符合有关法律法规,进一步确保槽车运输途中的安全。

21.进一步的,所述的第一连接管道上安装有第一安全阀,所述第三连接管道上安装有第二安全阀;所述的驱动装置为电机。

22.进一步的,上述方案中任意一种方案,所述多个测量仪包括压差计、温度计、压力计,所述压差计分别连接液体充车泵的进口和出口,所述压差计监控液体充车泵进口和出

口的压差为pd;所述压力计包括第一压力计和第二压力计,所述液体充车泵与充装出口自动阀之间的第二连接管道上安装温度计、第二压力计,所述温度计的温度t,所述第二压力计的压力为p2;所述充装出口自动阀和充装口之间的第二连接管道上安装第一压力计,所述第一压力计的压力为p1。

23.本发明还公开了一种低温液体自动充装系统的自动充装方法,包括充装软管安装步骤、无人警惕装置启动步骤、充装介质判断步骤、无人警惕步骤、预冷步骤、充装步骤、充装完成停泵步骤、充装软管拆除步骤,

24.①

充装软管安装步骤包括:静电接地,安放塞车块,放置挡车牌,将充装口与待充装槽车连接,监控第一压力计压力p1,如p1达到预设压力范围,中控室通过现场视频语音对讲系统进行确认;

25.②

无人警惕装置启动步骤包括:启动无人警惕装置,低温液体自动充装系统被激活,播放语音提示一。

26.③

无人警惕步骤包括:无人警惕装置每隔t1时间检测充装现场是否有人监护,如无人警惕装置检测到充装现场无人监护,播放语音提示二,如超过t2时间仍未检测到充装现场有人监护,液体充车泵停泵;

27.④

充装介质判断步骤包括:排液自动阀打开,槽车内气体吹扫充装口和充装出口自动阀之间的管道,吹扫t3时间后,纯度分析仪测量纯度为a,判断纯度a是否达到预设纯度范围,如纯度a未达到预设纯度范围,进行报警,播放语音提示三;如纯度a达到预设纯度范围,排液自动阀关闭;

28.⑤

预冷步骤包括:充装入口自动阀打开至第一开度,充装回流自动阀全开,充装出口自动阀全关,预冷自动开始,当温度计温度t低于预设预冷温度,并且持续时间大于预设预冷时间,预冷完成,播放语音提示四;

29.⑥

充装步骤包括:充装回流自动阀逐渐关闭,液体充车泵启动,监控液体充车泵进口和出口的压差pd、第一压力计压力p1、第二压力计压力p2,当pd大于第一预设值,且p1大于第二预设值,dcs分散控制系统控制充装出口自动阀打开至第二开度;当p2压力高于第三预设值时,充装出口自动阀全开;充装过程中,如果p1比p2高第四预设值,则充装出口自动阀关闭,液体充车泵停泵,播放语音提示五;如果p1比p2低第五预设值,则继续充装;

30.⑦

充装完成停泵步骤包括:当dcs分散控制系统检测到充装量达到充装预设值时,液体充车泵停泵,充装出口自动阀关闭,延时t4时间,排液自动阀打开,播放语音提示六;

31.⑧

充装软管拆除步骤包括:当p1低于第六预设值时,将充装口取下放置指定位置,播放语音提示七,关闭无人警惕装置,移除静电接地,移除塞车块和挡车牌。

32.本发明在充装的不同步骤根据多个测量仪的数据判断充装是否正常,确保充装的正确性和安全性。如在充装软管安装步骤根据第一压力计压力p1的数值是否到达预设范围判断软管是否连接完成;在充装介质判断步骤根据纯度分析仪的纯度a判断槽车内介质和液体低温储罐内介质是否相同,防止误充;在预冷步骤通过温度计t的温度达到的数值以及持续的时间判断预冷是否完成;充装步骤根据压差计pd、第一压力计p1、第二压力及p2的数值控制充装出口自动阀的开度;根据第一压力计p1和第二压力计p2的大小关系判断槽车是否为常温车;在充装完成停泵步骤,根据流量计累计流量f判断充装是否完成。

33.进一步的,还包括充装预设值计算步骤:

34.将槽车停于槽车充车位;识别槽车确定槽车毛重、槽车车货最大总重量、槽车最大充装量;称量槽车当前重量;根据槽车当前重量及槽车的车货最大总重量计算可充装量;选取可充装量和槽车最大充装量较小值作为充装预设值;充装过程中,监控流量计的累计流量f,当累计流量f达到充装预设值时,依次进行充装完成停泵步骤和充装软管拆除步骤。

35.进一步的,无人警惕步骤包括:无人警惕装置倒计时t1时间,播放语音提示二要求触发复位按钮,如触发复位按钮,无人警惕装置在上一次倒计时满t1时间后重新开始倒计时t1时间,并重新播放语音提示二要求触发复位按钮;如果超过t2时间槽车司机未触发复位按钮,液体充车泵停泵。

36.无人警惕步骤可以替换为:无人警惕装置倒计时t1时间,如充装监护区域内无人员监护,播放语音提示八要求人员回到充装监护区域;如超过t2时间充装监护区域内仍无人员监护,液体充车泵停泵。

37.本发明的有益效果:

38.1.充装现场只需要槽车司机一人即可完成整个充装过程,无需专业操作人员在充装现场操作,节省人力成本;

39.2.通过测量槽车内介质纯度并判断是否达到纯度预设范围,自动化检测槽车内介质与低温液体储罐内介质是否相同,防止误充发生危险,同时防止误充造成低温液体储罐和槽车的污染;

40.3.自动监控预冷是否完成,不仅仅通过温度计和预冷时间,在充装开始时还通过第一压力计和第二压力及的数值关系判断槽车是否为冷车,防止向常温车充装发生危险;

41.4.自动监控充装是否完成、充装完成后自动停泵,防止过量充装的危险;

42.5.充装完成后自动排放残液,不需要人员操作,降低低温液体对操作人员造成伤害的可能性;

43.6.实现全自动化充装,整个充装过程中,槽车司机仅需要完成充装软管的安装和拆卸、静电接地和移除、塞车块和挡车牌的安放和移除等常规操作,并根据语音提示在现场监护充装过程即可,无需进行有专业要求的操作,任何槽车司机均独立完成充装过程,节约人力成本;

44.7.无人警惕装置确保槽车司机对充装过程的监护,确保充装现场有人监护,进而确保充车过程的安全;

45.8.本发明采用槽车可充装量和槽车最大充装量两个标准限制充装预设值,有效防止充装过量、确保安全,同时也限制了槽车的最大载货量,符合有关法律法规,确保槽车运输安全。

附图说明:

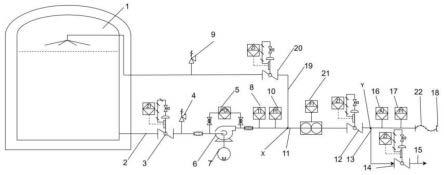

46.图1是本发明低温液体自动充装系统实施例的结构示意图;

47.图2是本发明自动充装方法的流程图;

48.图3为本发明无人警惕步骤其中一种实施方案的流程图。

49.附图标记说明:

50.低温液体储罐1、第一连接管道2、充装入口自动阀3、第一安全阀4、压差计5、液体充车泵6、电机7、温度计8、第二安全阀9、第二压力计10、第二连接管道11、充装出口自动阀

12、第四连接管道13、排液自动阀14、低温液体排放口15、纯度分析仪16、第一压力计17、充装口18、第三连接管道19、充装回流自动阀20、流量计21、充装软管22。

具体实施方式

51.以下结合附图介绍本发明的第一个实施例:

52.如图1所示,一种低温液体自动充装系统,低温液体储罐1通过第一连接管道2连接液体充车泵6,第一连接管道2上设置充装入口自动阀3,液体充车泵6通过第二连接管11道连接充装软管22,第二连接管道11上设置充装出口自动阀12,充装软管22的另一端连接充装口18,液体充车泵6与电机7连接,充装口18与槽车连接;液体充车泵6与充装出口自动阀12之间的第二连接管道11分接第三连接管道19,第三连接管道19连接低温液体储罐1,第三连接管道19上设置充装回流自动阀20;出口自动阀12和充装软管22之间的第二连接管道11分接第四连接管道13,第四连接管道13连接低温液体排放口15,第四连接管道14上设置排液自动阀14;压差计5分别连接液体充车泵6的进口和出口,压差计5监控液体充车泵6进口和出口的压差为pd;液体充车泵6与第二连接管道和第三连接管道分接位置(图1中x点)之间的第二连接管道11上安装温度计8、第二压力计10,温度计8的温度为t,第二压力计10的压力为p2;第二连接管道和第三连接管道分接位置(图1中x点)与充装出口自动阀12之间安装流量计21,流量计21的累计流量为f;第二连接管道与第四连接管道分接位置(图1中y点)和充装软管22之间的第二连接管道上安装纯度分析仪16和第一压力计17,纯度分析仪16分析的纯度为a,第一压力计17的压力为p1;现场视频语音对讲系统可与中控室联系;纯度分析仪16在充装口18连接槽车且槽车自动吹扫一定时间后分析槽车内介质纯度;根据低温液体储罐内液体类型设置预设纯度范围,如槽车内介质纯度未达到预设纯度范围,进行报警,联系中控室处理;无人警惕装置包括报警器、提示器、复位按钮,报警器每间隔3分钟报警,提示器提示槽车司机触发复位按钮,如超过60秒槽车司机仍未触发复位按钮,dcs分散控制系统控制液体充车泵6停泵;低温液体自动充装系统还包括槽车充车位,槽车充车位设置地磅和车牌识别系统,车牌识别系统可根据槽车车牌确定槽车毛重、槽车车货最大总重量、槽车最大充装量;地磅称量充装前槽车车货重量,根据充装前槽车车货重量及槽车车货最大总重量计算槽车可充装量,选取可充装量和槽车最大充装量作为充装预设值;充装过程中,流量计21监控累计流量f,当累计流量f达到充装预设值时,dcs分散控制系统控制停止充装;充装入口自动阀3、液体充车泵6、充装出口自动阀12、充装回流自动阀20、排液自动阀14、压差计5、温度计8、第一压力计17、第二压力计10、流量计21、纯度分析仪16、现场视频语音对讲系统、无人警惕装置、车牌识别系统、地磅分别与dcs分散控制系统连接;通过dcs分散控制系统内组态控制逻辑,dcs分散控制系统低温液体自动充装系统进行自动充装,根据反馈到dcs分散控制系统的信号,dcs分散控制系统分别控制充装入口自动阀3、出口自动阀12、充装回流自动阀20、排液自动阀14的开度,dcs分散控制系统还控制液体充车泵6的启动和停止。

53.车牌识别系统是提前录入所有待充装槽车信息的系统,录入信息包括槽车充装产品、槽车毛重、槽车车货最大总重量、槽车最大充装量等。槽车充装产品是指低温液体的类型,如液氮、液氧;槽车毛重是指未充装任何低温液体前槽车自身的重量、槽车最大充装量是根据槽车型号规定的能够最多充装的液体量。本发明根据槽车最大充装和槽车车货最大

总重量两个数据中较小值限定充装预设值,可以有效避免过量充装,提高充装安全性,此外还能满足有关法律法规,避免超载。

54.一般而言,槽车如果不是第一次充装,槽车内会残余少量低温液体。本发明适用于非第一次充装槽车的自动充装,即充装前槽车内有残留低温液体,可以通过槽车的自动吹扫确定槽车内介质纯度。

55.进一步的,无人警惕装置可以替换为另一种技术方案,无人警惕装置包括摄像头,提示器,摄像头的摄像区域为充装监护区域,如摄像头未感应到充装监护区域有监护人员,提示器提示监护人员回到充装监护区域,如超过60秒监护人员仍未到充装监护区域,dcs分散控制系统控制液体充车泵停泵。本发明中,监护人员可以是槽车司机。

56.进一步的,第一连接管道2上安装第一安全阀4,第三连接管道19上安装第二安全阀9。

57.进一步的,纯度分析仪16根据低温液体储罐内产品类型选择特定类型的纯度分析仪,如低温体液储罐内为液氧,纯度分析仪选择氧气纯度分析仪。

58.以下结合附图介绍本发明的第二个实施例:

59.如图2所示,一种低温液体自动充装系统的自动充装方法,包括充装预设值计算步骤,充装软管安装步骤、无人警惕装置启动步骤、充装介质判断步骤、无人警惕步骤、预冷步骤、充装步骤、充装完成停泵步骤、充装软管拆除步骤,

60.①

进行充装预设值计算步骤:槽车司机将槽车停到槽车充车位,车牌识别系统识别槽车确定槽车毛重、槽车车货最大总重量、槽车最大充装量,地磅称量槽车当前重量,根据槽车当前重量及槽车车货最大总重量计算可充装量;选择可充装量和槽车最大充装量中较小数值作为充装预设值;例如,车牌识别系统通过识别槽车车牌在车牌识别系统内确定槽车的最大充装量为d1,根据槽车当前重量及槽车车货最大总重量计算的可充装量为d2,如d1》d2,则充装预设值=d2,如d1《d2,则充装预设值=d1;如d1=d2,则充装预设值等于=d1或d2;

61.②

进行充装软管安装步骤:静电接地,安放塞车块,放置挡车牌,将充装口18与槽车连接,dcs分散控制系统监控第一压力计压力p1,如p1大于0.5barg并且小于3barg,中控室通过现场视频语音对讲系统与槽车司机进行操作确认;此时充装回流自动阀、充装出口自动阀、排液自动阀均处于关闭状态;

62.③

进行无人警惕装置启动步骤:槽车司机在无人警惕装置插入充装钥匙并旋至启动位置,低温液体自动充装系统被激活并开始自动运行,播放语音提示一:“您本次充装液体是**,请安装好静电接地、塞块和挡车牌,并连接充装软管,充装过程中如有异常,请按下急停按钮”;

63.④

进行无人警惕步骤:无人警惕装置启动后,在整个充装过程中进行无人警惕步骤,无人警惕装置每隔3分钟声光报警,播放语音提示二:“请按复位按钮,否则停止充装”;如超过60秒槽车司机仍未按下复位按钮,液体充车泵6停泵;

64.⑤

进行充装介质判断步骤:dcs分散控制系统控制排液自动阀14打开,槽车内气体吹扫充装口18和充装出口自动阀12之间的管道,吹扫120秒后,纯度分析仪测量纯度为a,并发送信号给dcs分散控制系统;提前根据低温液体储罐内介质预设纯度范围;dcs分散控制系统判断纯度a是否在预设纯度范围内,如纯度a不在预设纯度范围内,进行报警,播放语音

提示三:“充装介质有误,请与中控室联系”;如纯度a在预设纯度范围内,dcs分散控制系统控制排液自动阀14关闭;

65.⑥

进行预冷步骤:如纯度a在预设纯度范围内,进行预冷步骤:dcs分散控制系统控制充装入口自动阀3打开8%,充装回流自动阀20全开,充装出口自动阀12全关,预冷自动开始,当温度计温度t低于-120℃,并且持续时间大于30秒,预冷完成,播放语音提示四:“预冷已经结束,可以启动液体充车泵”;

66.⑦

进行充装步骤:预冷结束后,进行充装步骤:dcs分散控制系统控制液体充车泵6启动,充装回流自动阀20逐渐关闭,监控液体充车泵6进口和和出口的压差pd、第一压力计17压力p1、第二压力计10压力p2,当pd大于0.5barg,且p1大于30kpag,dcs分散控制系统控制充装出口自动阀12打开至10%;当p2压力高于3bar时,充装出口自动阀12全开;充装过程中,如果p1比p2高0.5bar,则充装出口自动阀12关闭,液体充车泵6停泵,播放语音提示五:“槽车为常温车,停止充装,请联系中控室”;如果p1比p2低0.5bar,则继续充装;

67.⑧

进行充装完成停泵步骤:当dcs分散控制系统检测到流量计21的累计流量f达到充装预设值时,进行充装完成停泵步骤:dcs分散控制系统控制液体充车泵6停泵,充装出口自动阀12关闭,延时5秒,排液自动阀14打开,播放语音提示六:“开始排液,请注意安全,请关闭槽车阀门,不要拆卸充装软管”;

68.⑨

进行装软管拆除步骤:当确认残夜排尽后,进行充装软管拆除步骤:当p1低于1kpag时,将充装口18取下放置指定位置,播放语音提示七:“充车结束,请确认残液排尽后再拆除充装软管”;槽车司机将充装钥匙旋至关闭位置关闭无人警惕装置,移除静电接地,安放塞车块和挡车牌;

69.进一步的,无人警惕装置的启动和关闭方式可以替换为其他常见启动方式,如开关启动、密码启动、指纹启动、人脸识别启动等方式。

70.无人警惕步骤的流程图如图3所示,无人警惕装置倒计时3分钟,播放语音提示二“请按复位按钮,否则停止充装”,如槽车司机触发复位按钮,无人警惕装置在上一次倒计时满3分钟后重新开始倒计时,并重新播放语音提示二“请按复位按钮,否则停止充装”;如果60秒内槽车司机未触发复位按钮,液体充车泵停泵。需要人员返回充装现场后与中控室联系重新启动充装过程。

71.进一步的,无人警惕步骤可以替换为通过现场摄像头监控充装监护区域内是否有人员监护,如充装监护区域内无人员监护,播放语音提示八:“请槽车司机回到充装监护区域,否则停止充装”;如超过60秒槽车司机仍未回到充装监护区域,液体充车泵停泵。

72.进一步的,语音提示可根据用户需要自行设定。

73.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和变换,应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。