一种大型lng船集气平台及超长斜壁管的总段预装方法

技术领域

1.本发明涉及到lng船建造,特别涉及到一种大型lng船集气平台及超长斜壁管的总段预装方法。

背景技术:

2.随着lng船订单日益增多,如何提高lng船的建造效率是各个lng船厂共同的难题。目前,影响大型lng船建造周期的瓶颈主要集中在货舱甲板区域低温管系的安装上,其管路安装难度大、精度要求高。以往大型lng船的集气平台及超长斜壁低温管,由于集气平台与穹顶甲板低温管沿着斜甲板的斜壁布置,存在很大高差,因此传统工艺下集气平台都是在船坞阶段安装,超长斜壁管则是在码头阶段散装。此种方法存在以下缺点:

3.1.因为集气平台在船坞阶段安装,所以增加了大型lng船的船坞周期,也占用了船坞宝贵的吊车资源。使得甲板左右舷侧大量的低温管需要在船上散装,因此需要将每根管子用码头吊机钓上船再用用吊机辅助定位,从而需要占用大量的码头吊机时间,效率极低。

4.2.因为超长斜壁管需要在穹顶甲板低温管单元和集气平台安装完成后进行散装,所以其安装工序靠后,极大地拖延了大型lng船的码头周期。

5.3.因为超长斜壁管采用散装方法安装,需要由码头吊机逐根定位吊装,所以超长斜壁管安装施工不便利,占用大量码头吊机资源、安装效率极低。

技术实现要素:

6.针对上述现有设计存在的缺点,本发明提供了一种大型lng船集气平台及超长斜壁管的总段预装方法。本发明方法通过将集气平台及超长斜壁低温管的安装工序前移,实现集气平台及超长斜壁管的安装和精度控制,从而突破穹顶甲板低温管系安装的周期瓶颈,进一步缩短大型lng船建造周期。

7.为了达到上述发明目的,本发明专利提供的技术方案如下:

8.一种大型lng船集气平台及超长斜壁管的总段预装方法,该大型lng船上左舷和右舷分别设计有集气平台和超长斜壁管,其特征在于,所述集气平台和超长斜壁管在所述左舷和右舷处的斜甲板总段阶段完成预装,所述斜甲板总段由艏向斜甲板分段、中间斜甲板分段和艉向斜甲板分段总组而成,其中艏向斜甲板分段和艉向斜甲板分段分别连接在中间斜甲板分段的两端,所述斜甲板总段在卧态时预装所述的集气平台和超长斜壁管,形成为含有集气平台和超长斜壁管的整体斜甲板总段,通过吊环和吊钩配合实现整体斜甲板总段吊装上船。

9.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,在lng船上左舷和右舷上各设置有一个集气平台和五根超长斜壁管。

10.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,进一步地,所述超长斜壁管的一端连接在所述的集气平台上,另一端作为自由端以在船体阶段与穹顶甲板低温管单元合拢对接,五根所述的超长斜壁管在卧态阶段安装所述斜甲板总段

上。

11.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,进一步地,在所述超长斜壁管在穹顶甲板端设置有合拢管。

12.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,进一步地,所述艏向斜甲板分段、中间斜甲板分段和艉向斜甲板分段在总组平台的总组搁墩上卧态总组形成斜甲板总段。

13.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,进一步地,所述的集气平台在总组阶段安装在艏向斜甲板分段和中间斜甲板分段上。

14.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,所述集气平台安装在卧态的斜甲板总段后安装舾装件,所述舾装件包括有栏杆、楼梯和扶手。所述栏杆分别安装在斜甲板总段的穹顶甲板边缘和主甲板的边缘,所述斜甲板总段的一边为穹顶甲板,相对的一边为主甲板,在所述中间斜甲板分段及艏向斜甲板分段分别安装有所述的楼梯和扶手。

15.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,在所述整体斜甲板总段上设有多个吊环,多个吊环分别对称布置在斜甲板总段上。

16.本发明专利的一种大型lng船集气平台及超长斜壁管的总段预装方法中,进一步地,所述吊环布置有8个,其中四个吊环布置在斜甲板总段一侧的穹顶甲板上,另外四个吊环布置在斜甲板总段相对侧的船体外板上。

17.基于上述技术方案,本发明的大型lng船集气平台及超长斜壁管的总段预装方法经过实践应用取得了如下技术效果:

18.1.本发明是将大型lng船集气平台由传统船坞阶段安装前移至斜甲板总段阶段安装、将大型lng船超长斜壁管由传统码头阶段安装前移至斜甲板总段阶段安装的方法。

19.2.因为本发明采用将大型lng船集气平台及超长斜壁管所在斜甲板总段进行卧态总组的方法,所以能够以3只分段天然的内斜旁板为基面进行总组,相比于将3只分段正态总组,能够避免分段在总组成总段时需要吊车的额外吊运翻身,减少3次分段翻身所需吊车及周期,有效节约总组场地的吊车资源,并节约大量总组时间,缩减总段总组周期。

20.3.因为本发明采用将大型lng船集气平台及超长斜壁管在斜甲板总段卧态预装的方法,所以能够在较为水平的总段上进行安装施工,相较于斜甲板总段正态安装集气平台及超长斜壁管,能够避免搭设大量脚手,施工安装条件更为简单便利。

21.4.因为本发明将原本布置在斜甲板面处的三部分共8只吊环更改设计,布置在斜甲板总段下部的船体外板上,所以不仅为集气平台及超长斜壁管的总段安装提供了位置,经过吊环位置重新设计布置也避开了斜甲板总段吊装上船时吊绳与新安装的集气平台及超长斜壁管产生干涉,保障斜甲板总段顺利吊装上船。

22.5.因为本发明先在斜甲板总段上完成集气平台的安装,所以超长斜壁管及栏杆、楼梯、扶手等相关舾装件能够以集气平台为基准分别安装上总段,有效提高斜甲板总段舾装完整性。

23.6.因为本发明将超长斜壁管与穹顶甲板低温管单元模块的管端连接处设计为合拢管连接,所以能够保证在超长斜壁管的集气平台端在总段定位后,超长斜壁管的穹顶甲板端依然能够与穹顶甲板低温管单元模块完成合拢对接,为两端管路的连接扩大了精度容

错率,在工艺上保障了此项目的总段预装实现。

24.7、因为本发明将大型lng船的集气平台及超长斜壁管由原船坞、码头阶段前移至总段阶段预装,所以能够避免船坞、码头阶段在对其进行安装作业时的不便和吊车资源的大量占用,大幅减少了船坞、码头阶段的大型lng船甲板舾装施工周期,缩减了大型lng船整体建造周期。

附图说明

25.图1是本发明大型lng船上斜甲板分段、中间斜甲板分段和艉向斜甲板分段总组成斜甲板总段的示意图。

26.图2是本发明一种大型lng船集气平台及超长斜壁管的总段预装方法卧态总组示意图。

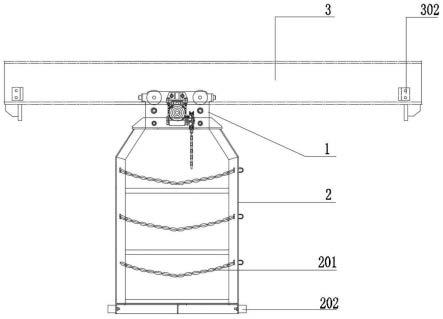

27.图3是本发明一种大型lng船集气平台及超长斜壁管的总段预装方法中斜甲板总段上集气平台的安装示意图。

28.图4是本发明一种大型lng船集气平台及超长斜壁管的总段预装方法中斜甲板总段上超长斜壁管的安装示意图。

29.图5是本发明中集气平台及超长斜壁管在斜甲板总段卧态预装后俯视效果图。

30.图6是本发明中预装完成的整体斜甲板总段上吊钩的分布示意图。

具体实施方式

31.下面我们结合附图和具体的实施例来对本发明大型lng船集气平台及超长斜壁管的总段预装方法做进一步的详细描述,以求更为清楚明了地理解其结构组成和工作方式,但不能以此来限制本发明的保护范围。

32.本发明作为一种大型lng船集气平台及超长斜壁管的总段预装方法,该大型lng船上左舷和右舷分别设计有集气平台和超长斜壁管。具体而言,所述集气平台和超长斜壁管在所述左舷和右舷处的斜甲板总段阶段完成预装。

33.如图1所示,所述斜甲板总段由艏向斜甲板分段3、中间斜甲板分段2和艉向斜甲板1分段总组而成,其中艏向斜甲板分段3和艉向斜甲板分段1分别连接在中间斜甲板分段2的两端,所述斜甲板总段在卧态时预装所述的集气平台4和超长斜壁管5,形成为含有集气平台4和超长斜壁管5的整体斜甲板总段,然后在搭载阶段通过吊环和吊钩配合实现整体斜甲板总段吊装上船。

34.在lng船建造时,在左舷和右舷上各设置有一个斜甲板总段,在每个斜甲板总段上均安装有集气平台4和五根超长斜壁管5。所述超长斜壁管5的一端安装在所述的集气平台4上,另一端作为自由端以在船体阶段与穹顶甲板低温管单元合拢对接。五根所述的超长斜壁管5在卧态阶段安装所述斜甲板总段上,在所述超长斜壁管5在穹顶甲板端设置有合拢管。

35.如图2和图3所示,所述艏向斜甲板分段3、中间斜甲板分段2和艉向斜甲板分段1在总组平台a的总组搁墩上卧态总组形成斜甲板总段。所述的集气平台4在总组阶段安装在艏向斜甲板分段3和中间斜甲板分段2上。

36.如图4所示,所述集气平台4安装在卧态的斜甲板总段后安装舾装件,所述舾装件

包括有栏杆6、楼梯7和扶手8。其中,所述栏杆6分别安装在斜甲板总段的穹顶甲板9的边缘和主甲板10的边缘,所述斜甲板总段的一边为穹顶甲板9,相对的一边为主甲板10,在所述中间斜甲板分段2及艏向斜甲板分段3分别安装有所述的楼梯7和扶手8。

37.如图6所示,为了实现整体总段的翻转和吊装,在所述整体斜甲板总段上设有多个吊环,多个吊环分别对称布置在斜甲板总段上。所述吊环布置有8个,其中四个吊环11布置在斜甲板总段一侧的穹顶甲板9上,另外四个吊环12布置在斜甲板总段相对侧的主甲板10外部的船体外板上。外板标记安装在中间斜甲板分段2及艏向斜甲板分段3的外板上。

38.实施例1

39.下面以某17.4万方大型lng船为例,结合具体实施方式对本发明的技术方案进行进一步描述。

40.本实施例是一种大型lng船集气平台及超长斜壁管的总段预装方法。首先,对左舷的集气平台及超长斜壁管所在斜甲板总段的三个分段以卧态方式进行总组,如附图1示意。该总段内的三只分段皆是以内斜旁板为基面卧态建造并上门架进涂装的,因此对集气平台及超长斜壁管所在斜甲板总段以其内斜旁板为基面进行卧态总组。进一步地,在斜甲板总段卧态总组后卧态安装集气平台。

41.s1.将斜甲板总段吊环位置重新布置,为在斜甲板总段上安装集气平台及超长斜壁管,需要将原布置在斜甲板面处的三部分共8只吊环,向斜甲板总段外移动,最终将此三部分共8只吊环布置在斜甲板总段下部外板上,重新设计后的吊环布置如附图6所示。穹顶甲板上的三个部位设置吊环,在船体外板的三个部位设置吊环。

42.s2.在斜甲板总段上卧态安装集气平台4。

43.s3.在集气平台4安装到位后,相应地将栏杆6、楼梯7、扶手8等舾装件在总段阶段完成安装。

44.进一步地,将超长斜壁管5在集气平台4及相关舾装件安装后安装上斜甲板总段。以超长斜壁管5在集气平台端的连接处为基准,在保持卧态的斜甲板总段上安装5根超长斜壁管,以保证超长斜壁管安装精度,如附图4所示。进一步地,将预装好集气平台4及超长斜壁管5的斜甲板总段吊装上船。为保证5根超长斜壁管与穹顶甲板低温管单元模块的对接精度,在超长斜壁管与穹顶甲板低温管单元模块的管端连接处,设计为合拢管连接形式。

45.进一步地,右舷斜甲板总段亦有上述1个集气平台及5根超长斜壁管,其总段预装工序按上述步骤重复进行。即完成将该17.4万方大型lng船集气平台及超长斜壁管由原船坞、码头阶段前移至斜甲板总段阶段安装。

46.毫无疑问,以上只是本发明专利实现的一个整体方式,除此以外还可以有其他的结构设置和操作过程,只有基于同一思路完成整体斜甲板总段的提前预装都能够实现。总而言之,本发明的保护范围还包括其他对于本发明专利来说显而易见的变换和替代。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。