1.本实用新型涉及雾化领域,特别是涉及一种减少冷凝液产生异味的内胆。

背景技术:

2.电子烟是一种模仿卷烟的电子雾化产品,

3.目前市场上的电子烟都是直通式,冷凝液凝结在烟嘴或者玻纤管侧壁上,顺着侧壁滴在发热丝上,由于冷凝液上有大量水分、未雾化烟油、杂质等成分,被发热丝二次雾化,大量的水被雾化冲淡了气溶胶的浓度,杂质被雾化产生的异味等都会影响气溶胶的质量,从而产生电子烟的抽吸口感会衰减、存在异味等问题。

4.中国实用新型专利202120822675.x“一种设有冷凝液储存槽的电子烟”公开了冷凝液储存槽,通过在电子烟内设置冷凝液储存槽,隔开储存烟弹内流出的冷凝液和烟油,防止流入中央控制电路板内,可以收集冷凝液防止电路板被损坏,但是滴入发热丝、影响口感的问题并没有被解决。

5.以上背景技术内容的公开仅用于辅助理解本实用新型的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现要素:

6.本实用新型主要目的在于提出一种减少冷凝液产生异味的内胆,以解决上述现有技术存在的冷凝液回流到发热丝影响雾化口感的技术问题。

7.为此,本实用新型提出一种减少冷凝液产生异味的内胆。

8.一种减少冷凝液产生异味的内胆,所述内胆包括第一密封件、第二密封件、雾化芯、油杯、储油棉,所述第一密封件一端设置有收纳槽,其中,收纳槽中心设置有通孔;第一密封件另一端设置一圈定位圈以及密封部,所述定位圈外侧壁向内倾斜,形成斜壁,所述密封部,外侧壁设置多条凸棱,密封部外侧壁下端设置向内凹陷的斜面;

9.其中,所述的密封部与定位圈之前设置向内凹陷的积液腔。

10.其中,所述定位圈垂直投影点位于储油棉内。

11.由于雾化过程中产生的冷凝液会顺着气流往上升,集中在第一密封件内壁或者玻纤管上,在重力的作用下向下滴落到发热部件上,采用上述技术方案,在第一密封硅胶的定位圈外侧壁向内倾斜,便于凝结在第一密封件内壁的冷凝液竖直滴落到储油棉上,同时在第一密封件密封部与定位圈之间设置有积液腔,当雾化过程中产生的冷气溶胶从第一密封件与储油棉中间的缝隙进入积液腔,由于积液腔顶温度较低,气溶胶凝结成冷凝液,当积液腔中收集的冷凝液到一定量后,冷凝液滴落到储油棉上,进一步避免冷凝液滴落到发热部件上。

12.本技术可以进一步的设置为,所述的减少冷凝液产生异味的内胆,所述收纳槽用于收纳冷凝棉。

13.采用上述技术方案,雾化过程中产生的冷凝液随着气流往上升的过程中,一部分被收纳槽中设置的冷凝棉吸收,防止冷凝液的回流。

14.本技术可以进一步的设置为,所述的减少冷凝液产生异味的内胆,所述冷凝棉中心开设通孔。

15.采用上述技术方案,冷凝棉中心设置的通孔,便于气溶胶等气体流通。

16.本技术可以进一步的设置为,所述的减少冷凝液产生异味的内胆,所述冷凝棉中心通孔的孔径小于收纳槽中心设置的通孔的孔径。

17.采用上述技术方案,冷凝棉中心通孔的直径小于收纳槽的通孔直径,雾化过程中产生的气溶胶在通过冷凝棉通过的过程中,可以吸收部分水蒸气以及部分凝结的冷凝液。

18.本技术可以进一步的设置为,所述的减少冷凝液产生异味的内胆,所述内胆内设雾化芯;所述雾化芯底部安装第二密封件,其中,第二密封件一段设置柱状凸起,所述柱状凸起外侧壁设置多条凸棱固定座与第二密封件凸起过盈配合所述固定座上端安装玻纤管。

19.采用上述技术方案,安装好内胆中的雾化芯,玻纤管安装在固定座上,玻纤管可以阻挡在抽吸过程中从储油棉中抽出来的飞油。

20.本技术可以进一步的设置为,所述的减少冷凝液产生异味的内胆,所述密封部外侧壁设置的凸棱与油杯内壁过盈配合。

21.采用上述技术方案,密封部外壁与油杯内壁过盈配合,用于内胆组件的密封。

22.本技术可以进一步的设置为,所述的减少冷凝液产生异味的内胆,所述玻纤管的最高点低于储油棉高度的10%以上。

23.采用上述技术方案,玻纤管的安装高度低于储油棉的安装高度,避免凝结在玻纤管内壁的冷凝液过多而顺着玻纤管内壁而回流到发热部件上,影响雾化口感;同时,由于一般储油棉的注油量都是80%左右,在雾化过程中,油量逐渐减少,玻纤管的高度降低,抽吸过程中也不会产生储油棉内的烟油飞出的问题。

24.本实用新型与现有技术对比的有益效果包括:

25.1.由于冷凝液中含有大量水蒸气、未雾化烟油、杂质等成分,当冷凝液回流到可以解决雾化过程中,冷凝液回流到发热部件上产生异味,本技术在雾化器内胆上方第一密封硅胶上进行设计,将密封件上定位圈外侧壁设置为向内倾斜斜面,同时将斜面的投影点设置在储油棉内部,这个方案可以将凝结在第一密封件侧壁上的冷凝液进行引流至储油棉进行吸收;

26.2.在第一密封件设置积液腔,将气溶胶吸收、冷凝至积液腔,避免冷凝液回流至发热部件影响雾化口感;

27.3.将玻纤管的长度剪短,避免玻纤管内壁凝结过多冷凝液回流至发热部件影响雾化效果。

附图说明

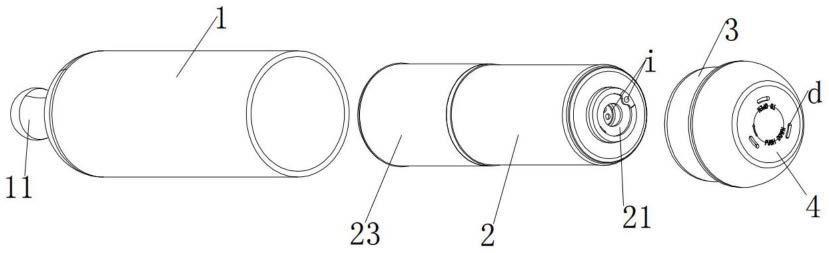

28.图1为本技术内胆的立体图;

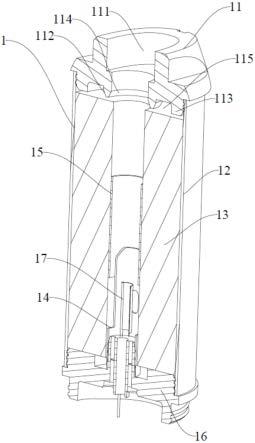

29.图2为本技术内胆的剖面示意图;

30.图3为本技术第一密封件的俯视立体图;

31.图4为本技术第一密封件的仰视立体图;

32.图5为图2的细节放大示意图;

33.1、内胆;11、第一密封件;111、收纳槽;112、定位圈;113、密封部;114、斜面;115、积液腔;12、油杯;13、储油棉;14、固定座;15、玻纤管;16、第二密封件;17、发热部件;18、冷凝棉。

具体实施方式

34.下面结合具体实施方式并对照附图对本实用新型作进一步详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本实用新型的范围及其应用。

35.参照以下附图,将描述非限制性和非排他性的实施例,其中相同的附图标记表示相同的部件,除非另外特别说明。

36.如图1-5所示,一种减少冷凝液产生异味的内胆1,所述内胆1包括第一密封件11、第二密封件16、雾化芯、油杯12、储油棉13,所述第一密封件11一端设置有收纳槽111,其中,收纳槽111中心设置有通孔;收纳槽111用于收纳冷凝棉18,冷凝棉18中心开设通孔,且冷凝棉18中心通孔的孔径小于收纳槽111中心设置的通孔的孔径。第一密封件11另一端设置一圈定位圈112以及密封部113,所述定位圈112外侧壁向内倾斜,形成斜壁,所述密封部113,外侧壁设置多条凸棱,密封部113外侧壁下端设置向内凹陷的斜面114;所述的密封部113与定位圈112之前设置向内凹陷的积液腔115;所述定位圈112垂直投影点位于储油棉13内;密封部113外侧壁设置的凸棱与油杯12内壁过盈配合。

37.由于雾化过程中产生的冷凝液会顺着气流往上升,集中在第一密封件11内壁或者玻纤管15上,在重力的作用下向下滴落到发热部件17上,采用上述技术方案,在第一密封硅胶的定位圈112外侧壁向内倾斜,便于凝结在第一密封件11内壁的冷凝液竖直滴落到发热部件17上,同时在第一密封件11密封部113与定位圈112之间设置有积液腔115,当雾化过程中产生的冷气溶胶从第一密封件11与储油棉13中间的缝隙进入积液腔115,由于积液腔115顶温度较低,气溶胶凝结成冷凝液,当积液腔115中收集的冷凝液到一定量后,冷凝液滴落到储油棉13上,进一步避免冷凝液滴落到发热部件17上。

38.采用上述技术方案,雾化过程中产生的冷凝液随着气流往上升的过程中,一部分被收纳槽111中设置的冷凝棉18吸收,防止冷凝液的回流;冷凝棉18中心设置的通孔,便于气溶胶等气体流通;冷凝棉18中心通孔的直径小于收纳槽111的通孔直径,雾化过程中产生的气溶胶在通过冷凝棉18通过的过程中,可以吸收部分水蒸气以及部分凝结的冷凝液。储油棉在实际使用过程中,注油量为80%左右,当冷凝液回流到储油棉被吸收,由于冷凝液量少,能被储油棉全部吸收,而不会在重力作用下向下运动至发热部件附近而被雾化。

39.在一些实施例中,本技术为了进一步的防止雾化过程中产生的冷凝液回流到发热部件17上,产生异味,进一步的设置为,所述的减少冷凝液产生异味的内胆1,所述内胆1内设雾化芯;所述雾化芯底部安装第二密封件16,其中,第二密封件16一段设置柱状凸起,所述柱状凸起外侧壁设置多条凸棱固定座14与第二密封件16凸起过盈配合所述固定座14上端安装玻纤管15,其中,玻纤管15的最高点低于储油棉13高度的10%以上。

40.采用上述技术方案,安装好内胆1中的雾化芯,玻纤管15安装在固定座14上,玻纤管15可以阻挡在抽吸过程中从储油棉13中抽出来的飞油;玻纤管15的安装高度低于储油棉13的安装高度,避免凝结在玻纤管15内壁的冷凝液过多而顺着玻纤管15内壁而回流到发热

部件17上,影响雾化口感;同时,由于一般储油棉13的注油量都是80%左右,在雾化过程中,油量逐渐减少,玻纤管15的高度降低,抽吸过程中也不会产生储油棉13内的烟油飞出的问题。

41.尽管已经描述和叙述了被看作本实用新型的示范实施例,本领域技术人员将会明白,可以对其作出各种改变和替换,而不会脱离本实用新型的精神。另外,可以做出许多修改以将特定情况适配到本实用新型的教义,而不会脱离在此描述的本实用新型中心概念。所以,本实用新型不受限于在此披露的特定实施例,但本实用新型可能还包括属于本实用新型范围的所有实施例及其等同物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。