1.本发明涉及超临界干燥领域,具体地,涉及一种超临界二氧化碳干燥装置及其在制备气凝胶中的应用和一种超临界二氧化碳干燥方法。

背景技术:

2.目前,传统超临界二氧化碳干燥工艺中的二氧化碳通常采用下进上出的进料方式,二氧化碳从干燥釜的底部流入,顶部流出,由于受待干燥物料中液体物质的重力影响,二氧化碳不能将液体物质完全带出干燥釜,只能通过增加萃取时间来解决前述问题,从而导致工作效率的降低,造成能耗的增加。

3.众所周知,一定压力和温度下的超临界态的二氧化碳对于溶质的溶解度是一定的,而现有技术中干燥釜通常采用串联的方式,由于溶质不能完全被二氧化碳带出,这势必会导致进入下一个干燥釜中的二氧化碳中含有一定的溶质,从而使得下一个干燥釜中溶解在二氧化碳中的溶质的量减少。干燥釜的数量越多,溶解在二氧化碳中的溶质的量逐渐下降,从而导致后一干燥釜的产品质量会次于前一干燥釜的产品质量。目前解决这一现象的办法是通过增加萃取时间,从而保证产品的合格率,但这无疑造成了效率的降低和成本的增加。

4.同时,传统超临界二氧化碳干燥工艺中的二氧化碳流量通常是保持恒定的,然而,实验证明,干燥初期由于待干燥的物料中含有较多的液体物质,因此初期通入的二氧化碳能够带出较多的液体物质;然而干燥后期液体物质已大量减少,此时,保持二氧化碳流量的恒定不变已经失去意义。而这无疑会造成浪费,从而导致能耗的增加。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的干燥效率低且能耗高问题。

6.为了实现上述目的,本发明的第一方面提供一种超临界二氧化碳干燥装置,该装置包括:

7.通过管线依次连通的超临界处理单元、干燥单元和分离单元,所述干燥单元中含有并联设置的3-12个干燥釜;

8.所述超临界处理单元用于将冷凝后的二氧化碳进行超临界处理,得到处理后的二氧化碳;

9.所述干燥单元用于将所述处理后的二氧化碳与待干燥的物料接触以进行干燥处理,得到流出物i;

10.所述分离单元用于将所述流出物i进行分离,得到能够循环使用的二氧化碳和流出物ii;

11.所述干燥单元中的管线的设置使得所述处理后的二氧化碳能够从各个所述干燥釜的上部引入,并从各个所述干燥釜的下部引出。

12.本发明的第二方面提供前述第一方面中所述的超临界二氧化碳干燥装置在制备气凝胶中的应用。

13.本发明的第三方面提供一种超临界二氧化碳干燥方法,该方法在前述第一方面中所述的超临界二氧化碳干燥装置中进行,包括:

14.(1)将冷凝后的二氧化碳引入至超临界处理单元中进行超临界处理,得到处理后的二氧化碳;

15.(2)将所述处理后的二氧化碳引入至干燥单元中并联设置的各个干燥釜中与待干燥的物料接触以进行干燥处理,得到流出物i;

16.(3)将所述流出物i引入至分离单元中进行分离,得到能够循环使用的二氧化碳和流出物ii。

17.本发明提供的超临界二氧化碳干燥装置具有以下有益效果:

18.(1)本发明提供的超临界二氧化碳干燥装置采用上进下出的进料方式,能够将溶质的重力由阻力变成动力。

19.(2)本发明提供的超临界二氧化碳干燥装置中的干燥釜采用并联的方式,使得每个干燥釜都是独立工作的,能够有效地解决二氧化碳中溶质的含量随干燥釜数量的增加而减少的问题,从而提高干燥效率。

20.(3)本发明提供的超临界二氧化碳干燥装置能够采用阶梯式通二氧化碳流量的方式,逐渐降低二氧化碳的流量,从而降低能耗。

21.(4)本发明提供的超临界二氧化碳干燥装置具有生产规模可调的优点,能够根据实际生产情况进行调整。

附图说明

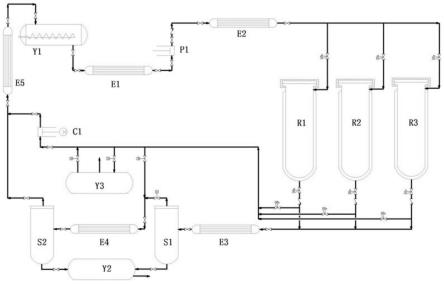

22.图1是本发明提供的一种优选的实施方式中的超临界二氧化碳干燥装置图。

23.附图标记说明

24.y1-存储单元 e1-冷凝单元i p1-加压泵 e2-换热器i

25.r1-干燥釜 r2-干燥釜 r3-干燥釜

26.e3-换热器ii s1-分离釜 e4-换热器ii s2-分离釜

27.y2-回收单元i y3-回收单元ii c1压缩泵 e5-冷凝单元ii

具体实施方式

28.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

29.如前所述,本发明的第一方面提供了一种超临界二氧化碳干燥装置,该装置包括:

30.通过管线依次连通的超临界处理单元、干燥单元和分离单元,所述干燥单元中含有并联设置的3-12个干燥釜;

31.所述超临界处理单元用于将冷凝后的二氧化碳进行超临界处理,得到处理后的二氧化碳;

32.所述干燥单元用于将所述处理后的二氧化碳与待干燥的物料接触以进行干燥处理,得到流出物i;

33.所述分离单元用于将所述流出物i进行分离,得到能够循环使用的二氧化碳和流出物ii;

34.所述干燥单元中的管线的设置使得所述处理后的二氧化碳能够从各个所述干燥釜的上部引入,并从各个所述干燥釜的下部引出。

35.本发明的发明人发现,相较于现有技术,采用本发明提供的干燥装置具有更高的干燥效率和更低的能耗。

36.优选地,所述干燥单元中含有并联设置的干燥釜的个数为3个。

37.优选地,所述超临界处理单元中含有依次连通的加压泵和换热器i。需要说明的是,本发明对加压泵和换热器i的个数没有特别的限制,本领域技术人员可以结合本领域内已知技术进行选择,本发明在此不再详述,本领域技术人员不应理解为对本发明的限制。本发明示例性地提供一种优选的实施方式,为了实现更高的干燥效率及更低的能耗,本发明中的加压泵和换热器i的个数分别为1个,并且采用加压泵在前,换热器i在后的串联连接方式。

38.优选地,所述分离单元中含有依次连通的换热器ii和分离釜,所述换热器ii与所述干燥釜连通。

39.进一步优选地,所述换热器ii的个数至少为2个,所述分离釜的个数至少为2个。本发明中,2个换热器ii与2个分离釜的连接方式可以为换热器ii,分离釜、换热器ii、分离釜依次串联,其中,换热器ii与干燥釜连通。

40.优选情况下,所述装置还包括回收单元i和回收单元ii,所述回收单元i设置于所述分离单元的下游并与所述分离釜连通,所述回收单元ii与所述分离单元并联设置于所述干燥单元的下游,所述回收单元i用于回收所述流出物ii,所述回收单元ii用于回收一部分所述能够循环使用的二氧化碳。

41.优选地,所述装置还包括设置于所述超临界处理单元上游的存储单元,所述存储单元能够存储二氧化碳。

42.根据一种优选的实施方式,所述装置还包括设置于所述存储单元和所述超临界处理单元之间的冷凝单元i,所述冷凝单元i用于冷凝所述存储单元中引出的所述二氧化碳。

43.根据另一种优选的实施方式,所述装置还包括设置于所述存储单元和所述回收单元ii之间的冷凝单元ii,所述冷凝单元ii用于冷凝剩余部分所述能够循环使用的二氧化碳,经所述冷凝单元ii冷凝后的原料循环回所述存储单元。

44.需要说明的是,本发明对干燥釜、分离釜、换热器的种类没有特别的限制,本领域技术人员可以结合本领域内已知技术进行选择,本发明在此不再详述,本领域技术人员不应理解为对本发明的限制。

45.需要说明的是,本发明对于存储单元、冷凝单元、回收单元中的所采用的设备的种类和数量没有特别的限制,本领域技术人员可以结合本领域内已知技术进行选择,本发明在此不再详述,本领域技术人员不应理解为对本发明的限制。

46.需要说明的是,在本发明的装置中的循环通路中可以设置本领域技术人员已知的各种控制阀,用以控制二氧化碳流体的流动。

47.需要说明的是,本发明的装置中的所有压力容器(例如存储单元、干燥釜、分离釜、换热器、冷凝单元)均可以带有独立的排空阀,也可以带有压力表、温度表以显示装置内的压力和温度。存储二氧化碳单元、回收二氧化碳单元还可以带有二氧化碳体积表以显示装置内液态二氧化碳的体积。各个干燥釜可以带有流量计以显示引入各个干燥釜中的二氧化碳的流量。为了实现循环过程,本发明的装置中的各个装置可以根据具体需要相互匹配地设置或设定。

48.需要说明的是,本发明的装置中的分离釜中可以放置能够吸附溶剂的材料(待干燥物料中的溶剂),包括但不限于分子筛,并定期对所述材料进行更换和活化。

49.以下结合图1对本发明的超临界二氧化碳干燥装置进行示例性说明。

50.从存储单元y1中引出二氧化碳原料至冷凝单元i e1中进行冷凝处理i,将冷凝后的二氧化碳引入至加压泵p1中进行加压处理,将加压处理后的二氧化碳引入至换热器i e2中进行加热处理以得到超临界态的二氧化碳,将超临界态二氧化碳分别引入至干燥釜r1、干燥釜r2、干燥釜r3中与其中含有的待干燥物料进行干燥处理(可以同时引入也可以单个引入),干燥处理后,将携带溶剂的二氧化碳引入至换热器ii e3和/或换热器ii e4中进行加热处理,加热处理后引入至分离釜s1和/或分离釜s2中进行分离,将分离得到的流出物ii引入至回收单元i y2中进行回收处理,将能够循环使用的二氧化碳一部分引入至回收单元iiy3中,剩余部分经压缩泵c1压缩处理后引入至冷凝单元ii e5中进行冷凝处理ii,将冷凝处理ii后的二氧化碳循环回存储单元y1中以循环使用。其中,回收单元iiy3中的二氧化碳可以在装置不运行时经压缩泵c1压缩处理后引入至冷凝单元ii e5中进行冷凝处理ii,并将冷凝处理ii后的二氧化碳引入至存储单元y1中以循环使用。

51.如前所述,本发明的第二方面提供了前述第一方面中所述的超临界二氧化碳干燥装置在制备气凝胶中的应用。

52.如前所述,本发明的第三方面提供了一种超临界二氧化碳干燥方法,该方法在前述第一方面中所述的超临界二氧化碳干燥装置中进行,包括:

53.(1)将冷凝后的二氧化碳引入至超临界处理单元中进行超临界处理,得到处理后的二氧化碳;

54.(2)将所述处理后的二氧化碳引入至干燥单元中并联设置的各个干燥釜中与待干燥的物料接触以进行干燥处理,得到流出物i;

55.(3)将所述流出物i引入至分离单元中进行分离,得到能够循环使用的二氧化碳和流出物ii。

56.优选地,该方法还包括,在进行步骤(1)之前,先将存储单元中的二氧化碳原料引入至冷凝单元i中进行冷凝处理i,以得到所述冷凝后的二氧化碳。所述冷凝处理i的目的是为了防止二氧化碳汽化,从而保障加压泵能够输送二氧化碳至各个所述干燥釜中。

57.根据一种优选的实施方式,该方法还包括,在进行所述步骤(3)之后,将所述流出物ii引入至回收单元i中以进行回收处理、将一部分所述能够循环使用的二氧化碳引入至回收单元ii中以及将剩余部分所述能够循环使用的二氧化碳循环回冷凝单元ii中进行冷凝处理ii,并将进行所述冷凝处理ii后得到的物料引入至所述存储单元。

58.优选地,所述一部分所述能够循环使用的二氧化碳与所述剩余部分所述能够循环使用的二氧化碳的体积比为1:0.83-0.95。本发明的发明人发现,该优选情况下,采用本发

明提供的干燥方法具有更低的能耗。

59.根据另一种优选的实施方式,在步骤(2)中,各个所述干燥釜中的所述干燥处理的条件相同或不同,各自独立地至少满足:控制所述处理后的二氧化碳的流量为800-1500l/h。

60.为了实现更高的干燥效率及更低的能耗,优选情况下,各个所述干燥釜中的所述干燥处理的条件各自独立地至少满足:

61.在所述干燥处理进行0-2h时,控制所述处理后的二氧化碳流量为1200-1500l/h;

62.在所述干燥处理进行2-4h时,控制所述处理后的二氧化碳流量为1000-1200l/h;

63.在所述干燥处理进行4-6h时,控制所述处理后的二氧化碳流量为800-1000l/h。

64.需要说明的是,本发明的装置中对存储单元、干燥单元、分离单元中的装置的压力、温度没有特别的限制。示例性地,存储单元装置中的压力可以为4-5mpa,温度为7-15℃,干燥单元装置中的压力可以为13-16mpa,温度为50-70℃,分离单元装置中的压力可以为4-8mpa,温度为40-60℃。

65.需要说明的是,本发明的所有计时起点均为打开所述干燥釜的进口阀门开始引入所述处理后的二氧化碳时。所述干燥处理进行0-2h时是指打开所述干燥釜的进口阀门开始引入所述处理后的二氧化碳时至引入所述处理后的二氧化碳2h。同理,在所述干燥处理进行2-4h时是指引入所述处理后的二氧化碳2h至引入所述处理后的二氧化碳4h。本领域技术人员可以依此类推,本发明在此不再一一赘述。

66.本发明中的干燥处理优选采用间歇式干燥处理,也即产品干燥完成后暂时关闭所述干燥釜的进口阀,以进行产品的装料和卸料处理。

67.以下将通过实例对本发明进行详细描述。

68.以下实例中,待干燥的湿凝胶的制备方法:参照cn103118979a中实施例1中的方法制备待干燥的湿凝胶。

69.二氧化碳存储罐:容积为10m3。

70.二氧化碳干燥釜:容积为3m3。

71.分离釜:容积为3m3。

72.溶剂回收罐:容积为1m3。

73.二氧化碳回收罐:容积为3m3。

74.实施例1

75.将750l的待干燥的湿凝胶置于各个干燥釜中,将冷凝处理后的二氧化碳引入至各个干燥釜中,进行干燥处理,干燥处理完后,将流出物i进行降温降压处理后引入分离釜中进行分离处理,当溶剂回收罐中的溶剂液位达到设定液位(设备容积的4/5处)时,进行溶剂回收处理,分离处理结束后,干燥釜先与二氧化碳存储罐进行压力平衡,将一部分二氧化碳进行压缩和冷凝处理后循环回二氧化碳存储罐,然后与二氧化碳回收罐进行压力平衡,将剩余部分二氧化碳引入至二氧化碳回收罐,其中,二氧化碳回收罐中的二氧化碳可以在设备不运行时经压缩和冷凝处理并引入至二氧化碳存储罐。并计算干燥效率及能耗。其中,各个装置中的条件参数以及干燥处理工艺的参数均列于表1,干燥效率和能耗的结果列于表2。

76.实施例2-6

77.实施例2-6采用与实施例相似的方法进行,所不同的是装置中的条件参数以及干燥处理工艺的参数,具体均列于表1,结果列于表2。

78.对比例1

79.该对比例采用与实施例1相似的方法进行,所不同的是:调整管线的设置,使得处理后的二氧化碳从干燥釜的下部引入,并从干燥釜的上部引出,具体的干燥条件见表1,结果见表2。

80.对比例2

81.该对比例采用与实施例1相似的方法进行,所不同的是:调整干燥釜的连接方式,使得干燥釜采用串联的方式连通,并且进入下一个干燥釜中的二氧化碳从上一个干燥釜中引出,具体的干燥条件见表1,结果见表2。

82.对比例3

83.该对比例采用与实施例1相似的方法进行,所不同的是:调整干燥釜的连接方式,使得干燥釜采用串联的方式连通,并且进入下一个干燥釜中的二氧化碳从上一个干燥釜中引出,同时调整管线的设置,使得处理后的二氧化碳从干燥釜的下部引入,并从干燥釜的上部引出,具体的干燥条件见表1,结果见表2。

84.干燥效率:单位时间内的回收的溶剂的重量,单位kg/h。

85.表1

86.[0087][0088]

续表1

[0089]

[0090][0091]

表2

[0092][0093][0094]

通过表2的结果可以看出,采用本发明提供的超临界二氧化碳干燥装置以及干燥方法具有较高的干燥效率和较低的能耗。

[0095]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技

术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。