1.本发明涉及传热技术领域,具体而言,本发明涉及换热器表面涂层及其制备方法和应用。

背景技术:

2.液体在换热器的过热表面进行沸腾传热时,热流密度与过热温度正相关。当换热器的过热温度逐渐升高时,会出现热流密度因受液体沸腾产生的蒸汽阻碍而下降的现象,此时的热流密度被称为临界热流密度。临界热流密度较低不但会影响换热效率,同样会产生干烧等现象造成设备损坏。

3.现有的金属表面改性方法通常为刻蚀法或沉积法,通过引入微结构改变表面的亲疏水性和沸腾时气泡核化密度。但是改性效果并不理想,耐用性并不强。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种换热器表面涂层及其制备方法和应用。所述换热器表面涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,且该涂层与基底结合紧密。在液滴蒸发寿命实验中,经涂层修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

5.在本发明的一个方面,本发明提出了一种制备换热器表面涂层的方法。根据本发明的实施例,所述方法包括:

6.(1)对换热器表面进行粗糙化处理;

7.(2)对步骤(1)得到的换热器表面进行等离子体处理;

8.(3)在步骤(2)得到的换热器表面接枝含有硅氧烷的烯烃;

9.(4)在步骤(3)得到的换热器表面涂覆前驱体溶液,低温聚合,高温碳化,以便得到换热器表面涂层。

10.根据本发明上述实施例的制备换热器表面涂层的方法,首先对换热器表面进行粗糙化处理,增加换热器表面的粗糙度,增大涂层和换热器表面的接触面积,使得修饰的涂层与换热器表面的结合能力更强;再对换热器表面进行等离子体处理,使换热器表面形成羟基;然后,在换热器表面接枝含有硅氧烷的烯烃,其硅氧基团与上一步等离子体处理后换热器表面所携有的羟基发生反应,形成共价键,使含有硅氧烷的烯烃接枝在金属表面,这种烯烃的另一端为活性烯键,参与下一步的聚合反应,将生成的聚合物连接在金属基底上,起到了桥梁铆接的作用;最后,丙烯酰胺发生自由基聚合反应,形成聚丙烯酰胺,聚丙烯酰胺通过上一步的活性烯键连接在金属基底上,丙烯酰胺为水溶性单体,经聚合后形成不溶于水但非常亲水的聚丙烯酰胺。由此,碳化涂层的前体聚丙烯酰胺涂层通过共价键接枝的方式与基底结合,十分牢固,因此整个涂层与基底的结合性好,稳定性强;进一步的,涂层通过碳化,增强了导热能力,与基底紧密的结合实现了较好的传热性;另外,由于在碳化过程中,部分亲水性的含氧官能团(该基团来自于聚丙烯酰胺)被保留,因此碳化后的涂层仍然在高温

下能具有较强的与水结合的能力,具有超高的临界热流点。所得涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,在液滴蒸发寿命实验中,经涂层修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

11.另外,根据本发明上述实施例的制备换热器表面涂层的方法还可以具有如下附加的技术特征:

12.在本发明的一些实施例中,在步骤(1)中,采用喷砂法、激光加直写法或溶液刻蚀法对所述换热器表面进行粗糙化处理。

13.在本发明的一些实施例中,在所述喷砂法中,砂粒度为0.1~0.5mm,空气压强为0.01~0.5mpa。

14.在本发明的一些实施例中,在所述等离子体处理中,采用的电压为300-700v,等离子体处理时间为5-20min。

15.在本发明的一些实施例中,在步骤(3)中,基于单位面积的换热器表面,所述含有硅氧烷的烯烃的接枝量为1-1000μg/cm2。

16.在本发明的一些实施例中,在步骤(3)中,所述接枝温度为40-60摄氏度,所述接枝时间为0.5-1.5h。

17.在本发明的一些实施例中,在步骤(3)中,所述含有硅氧烷的烯烃选自3-(甲基丙烯酰氧)丙基三甲氧基硅烷、乙烯基三甲氧基硅烷和烯丙基三甲氧基硅烷中的至少之一。

18.在本发明的一些实施例中,在步骤(4)中,基于单位面积的换热器表面,所述前驱体溶液中的前驱体的用量为10-1000mg/cm2。

19.在本发明的一些实施例中,在步骤(4)中,所述前驱体溶液包括3~30wt%的丙烯酰胺或丙烯酰胺衍生物、0.01~5wt%的交联剂、0.01~5wt%的引发剂、0.1~10wt%的碳纳米管以及余量的水。

20.在本发明的一些实施例中,所述交联剂选自n,n'-亚甲双丙烯酰胺、二乙烯基苯和二异氰酸酯中的至少之一。

21.在本发明的一些实施例中,所述引发剂选自过硫酸氨/四甲基乙二胺的氧化还原引发体系、过氧化苯甲酰和偶氮二异丁腈中的至少之一。

22.在本发明的一些实施例中,在步骤(4)中,所述聚合温度为-10~-20摄氏度,所述聚合时间为20~48h。

23.在本发明的一些实施例中,在步骤(4)中,所述碳化温度为100~700摄氏度,所述碳化的时间为1.5~2.5h。

24.在本发明的一些实施例中,在所述高温碳化中,升温速率为5~50摄氏度/分钟。

25.在本发明的另一方面,本发明提出了一种换热器表面涂层。根据本发明的实施例,所述换热器表面涂层是采用以上实施例所述的方法制备得到的。由此,所述换热器表面涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,该涂层与基底结合紧密。在液滴蒸发寿命实验中,经修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

26.另外,根据本发明上述实施例的换热器表面涂层还可以具有如下附加的技术特征:

27.在本发明的一些实施例中,所述换热器表面涂层的厚度不大于500μm。

28.在本发明的第三个方面,本发明提出了一种换热器。根据本发明的实施例,所述换热器具有以上实施例所述的换热器表面涂层。所述换热器的表面涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,且涂层与基底结合紧密,从而大幅提高了换热器的换热效率,同时还能有效避免产生干烧等现象造成设备损坏。

29.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

30.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

31.图1为本发明一个实施例的制备换热器表面涂层的方法流程图;

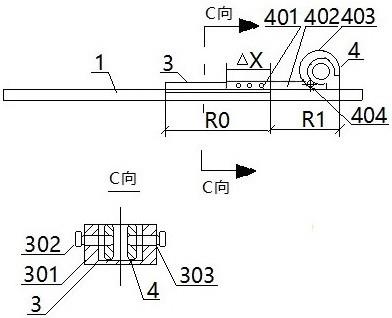

32.图2为本发明一个实施例的换热器表面涂层的结构示意图;

33.图3为实施例1的换热器表面涂层的电镜图;

34.图4为实施例1的过热液滴蒸发实验图;

35.图5为实施例1中碳化涂层的前体聚丙烯酰胺涂层的热重图。

具体实施方式

36.下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

37.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

38.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个、四个、五个、六个等,除非另有明确具体的限定。

39.在本发明中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

40.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.在本发明的一个方面,参考附图1,本发明提出了一种制备换热器表面涂层的方

法,根据本发明的实施例,所述方法包括:

42.s100:对换热器表面进行粗糙化处理

43.在该步骤中,对换热器表面进行粗糙化处理,得到粗糙化形貌,增加换热器表面的粗糙度,增大涂层和换热器表面的接触面积,使得修饰的涂层与换热器表面的结合能力更强。

44.在本发明的实施例中,换热器基底材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,例如可以为不锈钢、铜或者铝等。

45.在本发明的实施例中,进行粗糙化处理的具体方法并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,采用喷砂法、激光加直写法或溶液刻蚀法对所述换热器表面进行粗糙化处理。

46.根据本发明的一个具体实施例,在所述喷砂法中,砂粒度为0.1~0.5mm(例如0.1/0.2/0.3/0.4/0.5mm),空气压强为0.01~0.5mpa(例如0.01/0.1/0.2/0.3/0.4/0.5mpa),由此,进一步增加了换热器表面的粗糙度,增大了涂层和换热器表面的接触面积,使得修饰的涂层与换热器表面的结合能力更强。

47.在本发明的实施例中,激光加直写法的具体过程是本领域的常规技术,在此不再赘述。

48.在本发明的实施例中,在溶液刻蚀法中,可以采用酸性溶液也可以采用碱性溶液,并不受特别限制,溶液刻蚀法的具体过程是本领域的常规技术,在此不再赘述。

49.在本发明的实施例中,喷砂法的具体过程是本领域的常规技术,在此不再赘述。

50.s200:对步骤s100得到的换热器表面进行等离子体处理

51.在该步骤中,对步骤s100得到的换热器表面进行等离子体处理,使换热器表面形成羟基。

52.根据本发明的再一个具体实施例,对步骤s100得到的换热器表面进行等离子体处理的具体过程如下:

53.将待处理的换热器表面放在等离子体表面处理仪中,使等离子体表面处理仪中形成稀薄空气,对稀薄空气外加高电压,使空气电离,形成等离子体,空气中含有的氧气会因此生成氧自由基(o

·

)。在电场的驱动下,氧自由基会轰击被处理的金属表面,与金属结合,形成羟基,如下所示。

54.m o

·

→

mo

·

→

m-oh

55.其中,m为金属。

56.根据本发明的又一个具体实施例,在所述等离子体处理中,采用的电压为300-700v(例如300/400/500/600/700v),等离子体处理时间为5-20min(例如5/10/15/20min),由此,进一步使换热器表面形成羟基。

57.s300:在步骤s200得到的换热器表面接枝含有硅氧烷的烯烃

58.在该步骤中,在步骤s200得到的换热器表面接枝含有硅氧烷的烯烃,其硅氧基团与上一步等离子体处理后换热器表面所携有的羟基发生反应,形成共价键,使含有硅氧烷的烯烃接枝在金属表面,这种烯烃的另一端为活性烯键,参与下一步的聚合反应,将生成的聚合物连接在金属基底上,起到了桥梁铆接的作用。

59.在本发明的实施例中,可以将0.5-1.5w%(例如0.5/0.8/1.0/1.2/1.5w%)的含有

硅氧烷的烯烃溶液滴敷在换热器表面,也可以将换热器表面浸没在含有硅氧烷的烯烃溶液中,从而使含有硅氧烷的烯烃接枝在换热器表面。

60.根据本发明的又一个具体实施例,基于单位面积的换热器表面,所述含有硅氧烷的烯烃的接枝量为1-1000μg/cm2。

61.根据本发明的又一个具体实施例,所述接枝温度为40-60摄氏度(例如40/45/50/55/60摄氏度),所述接枝时间为0.5-1.5h(例如0.5/1.0/1.5h),由此,进一步使硅氧基团与上一步等离子体处理后换热器表面所携有的羟基发生反应,形成共价键。

62.在本发明的实施例中,所述含有硅氧烷的烯烃的具体种类并不受特别限制,本领域可根据实际需要随意选择,作为一种优选的方案,所述含有硅氧烷的烯烃选自3-(甲基丙烯酰氧)丙基三甲氧基硅烷、乙烯基三甲氧基硅烷和烯丙基三甲氧基硅烷中的至少之一。

63.s400:在步骤s300得到的换热器表面涂覆前驱体溶液,低温聚合,高温碳化

64.在该步骤中,在步骤s300得到的换热器表面涂覆前驱体溶液,低温聚合,丙烯酰胺发生自由基聚合反应,形成聚丙烯酰胺,聚丙烯酰胺通过上一步的活性烯键连接在金属基底上,丙烯酰胺为水溶性单体,经聚合后形成不溶于水但非常亲水的聚丙烯酰胺。聚丙烯酰胺在高温碳化的过程中主要发生了脱水、环化脱氨等过程,含碳量增加,保证了在较高温度下的稳定性,涂层通过碳化,增强了导热能力,与基底紧密的结合实现了较好的传热性;另外,由于在碳化过程中,部分亲水性的含氧官能团被保留,因此碳化后的涂层仍然在高温下能具有较强的与水结合的能力,具有超高的临界热流点。

65.根据本发明的又一个具体实施例,基于单位面积的换热器表面,所述前驱体溶液中的前驱体的用量为10-1000mg/cm2。

66.根据本发明的又一个具体实施例,所述前驱体溶液包括3~30wt%(例如3/10/15/20/25/30wt%)的丙烯酰胺或丙烯酰胺衍生物、0.01~5wt%的交联剂(例如0.01/1/2/3/4/5wt%)、0.01~5wt%(例如0.01/1/2/3/4/5wt%)的引发剂、0.1~10wt%(例如0.1/1/2/4/6/8/10wt%)的碳纳米管以及余量的水,由此,丙烯酰胺聚合形成的聚丙烯酰胺的亲水性非常好,从而使最终形成的涂层在600摄氏度下仍具有亲水能力,在液滴蒸发寿命实验中,经修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。其中,交联剂的作用是使线型高分子转变成三维网状结构,增强稳定性和机械强度;引发剂的作用是产生活性自由基,诱导聚合反应发生;碳纳米管的作用是增强导热能力和机械性能。

67.在本发明的实施例中,所述交联剂的具体种类并不受特别限制,本领域可根据实际需要随意选择,作为一种优选的方案,所述交联剂选自n,n'-亚甲双丙烯酰胺、二乙烯基苯和二异氰酸酯中的至少之一。

68.在本发明的实施例中,所述引发剂的具体种类并不受特别限制,本领域可根据实际需要随意选择,作为一种优选的方案,所述引发剂选自过硫酸氨/四甲基乙二胺的氧化还原引发体系、过氧化苯甲酰和偶氮二异丁腈中的至少之一。

69.根据本发明的又一个具体实施例,所述聚合温度为-10~-20摄氏度(例如-10/-12/-14/-16/-18/-20摄氏度),所述聚合时间为20~48h(例如20/25/30/35/40/45/48h),由此,进一步聚合得到多孔的凝胶前驱体涂层,发明人发现,如果聚合温度过低,会造成聚合反应无法进行,如果聚合温度过高,会造成涂层过于致密,碳化后发生剥离;如果聚合时间过短,会造成聚合反应不充分,机械强度差,如果聚合时间过长,会造成生产效率低下,浪费

时间。

70.根据本发明的又一个具体实施例,所述碳化温度为100~700摄氏度(例如100/200/300/400/500/600/700摄氏度),所述碳化的时间为1.5~2.5h(例如1.5/2.0/2.5h),由此,进一步得到性质稳定、传热效果好的亲水碳涂层,发明人发现,如果碳化温度过低,会造成传热效率差,如果碳化温度过高,会造成涂层分解,同时造成没有亲水性的含氧官能团被保留,从而导致碳化后的涂层在高温下不具有较强的与水结合的能力,不具有超高的临界热流点;如果碳化时间过短,会造成碳化反应不充分,传热效率差,如果碳化时间过长,会造成生产效率低下,浪费时间。

71.根据本发明的又一个具体实施例,在所述高温碳化中,升温速率为5~50摄氏度/分钟。

72.根据本发明上述实施例的制备换热器表面涂层的方法,首先对换热器表面进行粗糙化处理,增加换热器表面的粗糙度,增大涂层和换热器表面的接触面积,使得修饰的涂层与换热器表面的结合能力更强;再对换热器表面进行等离子体处理,使换热器表面形成羟基;然后,在换热器表面接枝含有硅氧烷的烯烃,其硅氧基团与上一步等离子体处理后换热器表面所携有的羟基发生反应,形成共价键,使含有硅氧烷的烯烃接枝在金属表面,这种烯烃的另一端为活性烯键,参与下一步的聚合反应,将生成的聚合物连接在金属基底上,起到了桥梁铆接的作用;最后,丙烯酰胺发生自由基聚合反应,形成聚丙烯酰胺,聚丙烯酰胺通过上一步的活性烯键连接在金属基底上,丙烯酰胺为水溶性单体,经聚合后形成不溶于水但非常亲水的聚丙烯酰胺。由此,碳化涂层的前体聚丙烯酰胺涂层通过共价键接枝的方式与基底结合,十分牢固,因此整个涂层与基底的结合性好,稳定性强;进一步的,涂层通过碳化,增强了导热能力,与基底紧密的结合实现了较好的传热性;另外,由于在碳化过程中,部分亲水性的含氧官能团被保留,因此碳化后的涂层仍然在高温下能具有较强的与水结合的能力,具有超高的临界热流点。所得涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,在液滴蒸发寿命实验中,经修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

73.在本发明的另一方面,本发明提出了一种换热器表面涂层。根据本发明的实施例,所述换热器表面涂层是采用以上实施例所述的方法制备得到的。参考附图2,表面涂层s02设置在换热器表面s01的表面。由此,所述换热器表面涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,该涂层与基底结合紧密。在液滴蒸发寿命实验中,经修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

74.根据本发明的又一个具体实施例,所述换热器表面涂层的厚度不大于500μm(例如500/400/300/200/100/1μm或者100/200/300/400/5000/600/700nm等),发明人发现,如果所述换热器表面涂层的厚度大于500μm,会造成传热效果降低、涂层容易剥离。

75.在本发明的第三个方面,本发明提出了一种换热器。根据本发明的实施例,所述换热器具有以上实施例所述的换热器表面涂层。所述换热器的表面涂层在600摄氏度下仍具有亲水能力,具有丰富的微纳米结构,且涂层与基底结合紧密,从而大幅提高了换热器的换热效率,同时还能有效避免产生干烧等现象造成设备损坏。

76.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施

例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

77.实施例1

78.本实施例提供一种换热器表面涂层的制备方法,包括:

79.(1)使用喷砂法对不锈钢表面进行粗糙化加工,沙粒度为0.2mm,空气压力0.2mpa。

80.(2)经清洗烘干后,用等离子体机处理表面10分钟,等离子体机的电压为500v。

81.(3)用1wt%的3-(甲基丙烯酰氧)丙基三甲氧基硅烷的乙醇溶液,滴敷在金属表面,在50摄氏度下处理1小时。

82.(4)在上述表面滴加前驱体溶液,包括丙烯酰胺(6wt%),n,n'-亚甲双丙烯酰胺(0.1wt%),四甲基乙二胺(1wt%),过硫酸铵(1wt%),碳纳米管(1wt%)及纯水。在零下14摄氏度聚合反应24h。

83.(5)在600摄氏度下碳化2h,升温速率10摄氏度/分钟。

84.对实施例1制备的换热器表面涂层进行电镜观察,得到附图3所示的碳化涂层的表面纳米形貌的电镜照片,从图3中可以看到换热器表面成功修饰了纳米级亲水碳涂层。这种几十纳米的起伏结构可以增强水的浸润性,并且增大了基底与水滴的接触面积,提高了换热能力。

85.通过测量相同体积的液滴(50微升)在实施例1制备的基底表面上蒸发消失的时间和温度,得到附图4,该附图可以定性衡量液滴与基底间的换热速率。通常而言,液滴蒸发时间随基底温度升高而减少;当基底温度高于临界换热温度时,最大热流量会下降,导致液滴蒸发时间反而会随温度升高而增加。在本实施例中,由于基底上修饰的涂层具有极好的与水接触的能力,避免了水滴过热沸腾导致的传热能力下降,因此在600摄氏度时仍然具有极高的换热速率,且未表现出换热速率下降的趋势。换句话说,实施例1制备的基底表面的临界换热温度高于600摄氏度。

86.图5为实施例1的碳化涂层的前体聚丙烯酰胺涂层的热重图,从图5中可以看出,在200℃前,聚丙烯酰胺主要发生的碳化过程是脱水反应;在200-600℃中,主要发生了酰胺化反应导致了明显的失重,造成了含氧官能团的逐步减少。而这一失去含氧官能团的过程持续到了700℃,在700℃后发生剧烈氧化导致涂层燃烧殆尽,因此,在这一过程中,只要未达到700℃的碳化温度,就仍有部分含氧官能团可以得到保留。

87.实施例2

88.本实施例提供一种换热器表面涂层的制备方法,包括:

89.(1)使用激光直写对铜表面进行粗糙化加工,激光功率为3w,扫描速度为2000mm/s。

90.(2)经清洗烘干后,用等离子体机处理表面10分钟,等离子体机的电压为300v。

91.(3)用1wt%的乙烯基三甲氧基硅烷的乙醇溶液,滴敷在金属表面,在50摄氏度下处理1小时。

92.(4)在上述表面滴加前驱体溶液,包括丙烯酰胺(3wt%),n,n'-亚甲双丙烯酰胺(0.1wt%),四甲基乙二胺(0.1wt%),过硫酸铵(0.1wt%),碳纳米管(10wt%)及纯水。在零下10摄氏度反应24h。

93.(5)在600摄氏度下碳化1.5h,升温速率10摄氏度/分钟。

94.在该实施例中,在液滴蒸发寿命实验中,经修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

95.实施例3

96.本实施例提供一种换热器表面涂层的制备方法,包括:

97.(1)使用刻蚀法对铝表面进行粗糙化加工,盐酸浓度1m,刻蚀时间5分钟。

98.(2)经清洗烘干后,用等离子体机处理表面10分钟,等离子体机的电压为700v。

99.(3)用1wt%的烯丙基三甲氧基硅烷的乙醇溶液,滴敷在金属表面,在50摄氏度下处理1小时。

100.(4)在上述表面滴加前驱体溶液,包括丙烯酰胺(30wt%),n,n'-亚甲双丙烯酰胺(5wt%),四甲基乙二胺(2.5wt%),过硫酸铵(2.5wt%),碳纳米管(1wt%)及纯水。在零下20摄氏度反应24h。

101.(5)在600摄氏度下碳化2.5h,升温速率10摄氏度/分钟。

102.在该实施例中,在液滴蒸发寿命实验中,经修饰的传热表面可以实现超过600摄氏度的过热温度而不达到临界热流点。

103.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

104.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。