1.本发明涉及半导体器件制造技术领域,具体涉及一种基于超临界流体的干燥装置及方法。

背景技术:

2.在集成电路制造过程中,晶圆等基板的湿法工艺是影响产品良率的重要工艺过程。目前的湿法工艺,一般将进行湿法刻蚀或清洗的晶圆固定于晶圆卡盘上,并使得晶圆在晶圆卡盘的带动下旋转,通过喷布湿法药液对晶圆表面进行工艺处理。在进行湿法刻蚀或清洗工艺结束后,需要对基板进行干燥处理。

3.目前,传统的干燥工艺大多采用氮气或者异丙醇(ipa)对基板进行干燥处理。然而,在基板的干燥处理过程中,采用氮气对基板进行干燥处理,很容易将基板上的精细图案结构吹倒,导致基板损坏。而且采用氮气和ipa对基板进行干燥处理,附着在基板表面的ipa在蒸发的过程中由于其表面张力,易造成基板上的精细图案结构由于ipa的表面张力而塌陷,进而导致基板被损坏。

4.为了避免基板在干燥过程中被损坏,采用了基于表面张力为零的超临界流体的干燥工艺,将ipa覆盖在基板表面,通过超临界流体对基板表面的ipa进行置换,使得基板表面被超临界流体覆盖。继而,表面张力为零的超临界流体挥发,不会导致基板上精细图案塌陷,从而避免了基板被损坏。

5.中国专利申请号200710108454.0于2007年6月14日公开一种干燥装置,是采用基板从上方进入腔室后形成密闭腔室且从密闭腔室的侧边将超临界流体注入密闭腔室中,使得基板所处环境达到超临界状态,在超临界状态下对基板进行干燥处理。另一中国专利申请号201711066490.5于2017年11月2日公开一种干燥装置采用基板从侧边进入腔室后形成密闭腔室且从密闭腔室的底部和另一侧边将超临界流体注入密闭腔室,对基板进行干燥处理。

6.然而,上述两种干燥装置从上方或侧方将基板装入密闭腔室存在着工艺效率低、密闭腔室内部空间大导致超临界流体使用量大等问题。

7.因此,有必要提出一种新的基于超临界流体的干燥装置及方法,来解决上述问题。

技术实现要素:

8.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基于超临界流体的干燥装置及方法,用于解决现有技术中超临界流体的干燥处理工艺中传统干燥装置工艺效率低、密闭腔室内部空间大导致超临界流体使用量大的问题。

9.为达到上述目的及其它相关目的,本发明提供了一种基于超临界流体的干燥装置,包括:

10.上罩;

11.底座,设置于上罩下方,且适于与上罩沿竖直方向相对运动,以闭合成耐压的密闭

腔室;

12.基板托盘,设置于底座上,用于承载基板;

13.第一流体供应管,设置于上罩顶壁,用于向密闭腔室内部供应超临界流体,使得密闭腔室由大气压状态达到超临界状态;

14.扰流板,设置于第一流体供应管下方;

15.第二流体供应管,设置于上罩的第一侧壁,用于向超临界状态的密闭腔室内部供应超临界流体,以对密闭腔室内部的基板进行干燥处理;

16.流体排出管,设置于上罩的第二侧壁。

17.上述的基于超临界流体的干燥装置,其中,扰流板与基板之间的间隙小于设定值。

18.上述的基于超临界流体的干燥装置,其中,设定值为0-10mm。

19.上述的基于超临界流体的干燥装置,其中,上罩的第一侧壁上均匀水平分布有多个第一通孔,且多个第一通孔与第二流体供应管连通,用于超临界流体通过多个第一通孔均匀进入密闭腔室内部。

20.上述的基于超临界流体的干燥装置,其中,上罩的第一侧壁上还设置有第一空腔,且第一空腔底面与基板的上表面平行,用于从第一通孔通入的超临界流体通过第一空腔后均匀分布于基板的上表面。

21.上述的基于超临界流体的干燥装置,其中,第一通孔为圆锥孔。

22.上述的基于超临界流体的干燥装置,其中,上罩的第二侧壁上均匀水平分布有多个第二通孔,且多个第二通孔与流体排出管连通。

23.上述的基于超临界流体的干燥装置,其中,上罩的第二侧壁上还设置有第二空腔,且第二空腔底面与基板的上表面平行。

24.上述的基于超临界流体的干燥装置,其中,第二通孔为圆锥孔。

25.上述的基于超临界流体的干燥装置,其中,第二流体供应管的管道直径大于第一流体供应管的管道直径。

26.上述的基于超临界流体的干燥装置,其中,上罩固定不动,底座适于沿竖直方向向上运动,以闭合成密闭腔室。

27.上述的基于超临界流体的干燥装置,其中,底座固定不动,上罩适于沿竖直方向向下运动,以闭合成密闭腔室。

28.上述的基于超临界流体的干燥装置,其中,上罩上设置有锁扣,用于上罩与底座相对运动闭合成密闭腔室时,卡住底座,以锁住密闭腔室。

29.上述的基于超临界流体的干燥装置,其中,上罩的外观形状为方形罩,底座为方形板,密闭腔室的中空部分为圆形腔室。

30.上述的基于超临界流体的干燥装置,其中,超临界流体为超临界二氧化碳。

31.上述的基于超临界流体的干燥装置,其中,底座与基板托盘一体成型。

32.本发明还提供了一种基于超临界流体的干燥方法,其特征在于,包括以下步骤:

33.步骤s1:将待干燥的基板放置于基板托盘上,使底座与上罩在竖直方向相对运动,以闭合成耐压的密闭腔室;

34.步骤s2:通过第一流体供应管从密闭腔室的上方供应超临界流体,且流体绕过第一流体供应管下方的扰流板后从基板的侧面到达基板的上表面,使得密闭腔室达到超临界

状态后,停止从密闭腔室上方供应超临界流体;

35.步骤s3:通过第二流体供应管从密闭腔室的第一侧供应超临界流体,对基板进行干燥处理;

36.步骤s4:干燥处理完成后,关闭第二流体供应管,降低密闭腔室的内部压力,并将超临界流体变为气体通过流体排出管从密闭腔室的第二侧排出密闭腔室;

37.步骤s5:待密闭腔室的内部压力达到大气压状态时,将密闭腔室打开并取出基板。

38.上述的基于超临界流体的干燥方法,其中,在步骤s5中取出基板之前,对步骤s2至s4进行多次循环操作。

39.上述的基于超临界流体的干燥方法,其中,第二流体供应管从密闭腔室第一侧供应超临界流体的流速角度与基板的上表面平行。

40.上述的基于超临界流体的干燥方法,其中,流体排出管排出的超临界流体的流速角度与基板的上表面平行。

41.上述的基于超临界流体的干燥方法,其中,第二流体供应管供应超临界流体的流量大于第一流体供应管供应超临界流体的流量。

42.本发明还提供了一种清洗干燥设备,包括:

43.基板装载端口,用于放置基板;

44.缓存装置;

45.前端机械手,用于在基板装载端口和缓存装置之间传送基板;

46.清洗腔室,用于对基板进行清洗处理;

47.基于超临界流体的干燥装置,用于对清洗后的基板进行干燥处理;该干燥装置包括:

48.上罩;

49.底座,设置于上罩下方,且适于与上罩沿竖直方向相对运动,以闭合成耐压的密闭腔室;

50.基板托盘,设置于底座上,用于承载基板;

51.第一流体供应管,设置于上罩顶壁,用于向密闭腔室内部供应超临界流体,使得密闭腔室由大气压状态达到超临界状态;

52.扰流板,设置于第一流体供应管下方;

53.第二流体供应管,设置于上罩的第一侧壁,用于向超临界状态的密闭腔室内部供应超临界流体,对密闭腔室内部的基板进行干燥处理;

54.流体排出管,设置于上罩的第二侧壁;

55.工艺机械手,用于在缓存装置、清洗腔室和干燥装置之间传送基板。

56.上述的清洗干燥设备,其中,干燥装置为多个,对称排列在工艺机械手的两侧;清洗腔室为多个,设置于干燥装置上方或下方,且与干燥装置一一对应。

57.上述的清洗干燥设备,其中,干燥装置的个数为六个,且工艺机械手两侧各设置有三个干燥装置;清洗腔室为六个,与干燥装置一一对应。

58.上述的清洗干燥设备,其中,干燥装置排列在工艺机械手的第一侧;清洗腔室排列在工艺机械手的第二侧;干燥装置与清洗腔室一一对应。

59.上述的清洗干燥设备,其中,清洗腔室用于单片清洗或者槽式清洗。

60.上述的清洗干燥设备,其中,清洗腔室包括如下的一个或多个用于槽式清洗的结构:化学液清洗槽、快速去离子水冲洗槽、ipa槽和翻转ipa润湿机构。

61.上述的清洗干燥设备,其中,干燥装置为多个,在工艺机械手的第一侧沿竖直方向上分布为多层;清洗腔室为多个,在工艺机械手的第二侧沿竖直方向上分布为多层。

62.上述的清洗干燥设备,其中,干燥装置为六个,且六个干燥装置在工艺机械手的第一侧沿竖直方向上分布为两层;清洗腔室为六个,且六个清洗腔室在工艺机械手的第二侧沿竖直方向上分布为两层。

63.本发明还提供了一种清洗干燥设备,包括:

64.基板装载端口,用于放置基板;

65.缓存装置;

66.前端机械手,用于在基板装载端口和缓存装置之间传送基板;

67.清洗腔室,用于对基板进行清洗处理;

68.基于超临界流体的干燥装置,用于对清洗后的基板进行干燥处理;

69.工艺机械手,用于在缓存装置、清洗腔室和干燥装置之间传送基板;

70.其中,干燥装置为多个,对称排列在工艺机械手的两侧;

71.清洗腔室为多个,设置于干燥装置上方或下方,且与干燥装置一一对应。

72.本发明还提供了一种清洗干燥设备,包括:

73.基板装载端口,用于放置基板;

74.缓存装置;

75.前端机械手,用于在基板装载端口和缓存装置之间传送基板;

76.清洗腔室,用于对基板进行清洗处理;

77.基于超临界流体的干燥装置,用于对清洗后的基板进行干燥处理;

78.工艺机械手,用于在缓存装置、清洗腔室和干燥装置之间传送基板;

79.其中,干燥装置排列在工艺机械手的第一侧;清洗腔室排列在工艺机械手的第二侧;干燥装置与清洗腔室一一对应。

80.上述的清洗干燥设备,其中,干燥装置为多个,在工艺机械手的第一侧沿竖直方向上分布为多层;清洗腔室为多个,在工艺机械手的第二侧沿竖直方向上分布为多层。

81.上述的清洗干燥设备,其中,清洗腔室用于单片清洗或者槽式清洗。

82.上述的清洗干燥设备,其中,清洗腔室包括如下的一个或多个用于槽式清洗的结构:化学液清洗槽、快速去离子水冲洗槽、ipa槽和翻转ipa润湿机构。

83.如上所述,相对于现有技术,本发明提出的基于超临界流体的干燥装置及方法,具有以下有益效果:

84.1.本发明提供的基于超临界流体的干燥装置中,通过将基板放置在底座上,使底座和上罩相对运动形成密闭腔室,能够使得密闭腔室的内部空间达到最小化,节省了超临界流体的用量,降低使用成本。

85.2.本发明提供的基于超临界流体的干燥装置中,通过在第一流体供应管和基板之间设置扰流板,避免通过第一流体供应管直接对基板表面喷射超临界流体而将基板表面的ipa吹落,从而对基板造成损坏。

86.3.本发明提供的基于超临界流体的干燥装置中,在上罩侧壁均匀设置多个第一通

孔和第二通孔,分别与第二流体供应管和流体排出管连通,增大了第二流体供应管和流体排出管的流通效率,有效提升了对基板干燥处理的工艺效率。

87.4.本发明提供的基于超临界流体的干燥装置中,在上罩侧壁设置分别与第一通孔和第二通孔连通的第一空腔和第二空腔,并使得第一空腔和第二空腔与基板的上表面平行,使得第一通孔通入的超临界流体能够通过第一空腔均匀地分布在基板的上表面,干燥工艺过程中的超临界流体和干燥处理后密闭腔室内的流体通过第二空腔和第二通孔快速排出密闭腔室外,提高了超临界流体干燥工艺的工艺速率,有效提升了对基板干燥处理的工艺效率。

附图说明

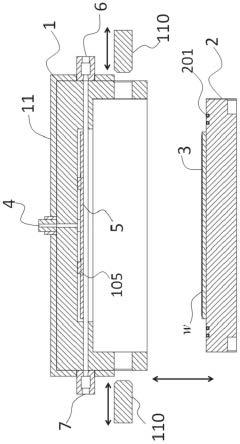

88.图1a为本发明实施例一中提供的基于超临界流体的干燥装置的结构示意图;

89.图1b为本发明实施例一中提供的基于超临界流体的干燥装置的另一结构示意图;

90.图2a为本发明实施例一中提供的上罩的结构示意图;

91.图2b为本发明实施例一中提供的上罩的仰视图;

92.图3为本发明实施例一中提供的基于超临界流体的干燥装置的立体结构示意图;

93.图4为本发明实施例一中提供的基于超临界流体的干燥装置的剖视图;

94.图5a为本发明实施例一中提供的基于超临界流体的干燥装置的剖面图;

95.图5b为本发明实施例一中图5a虚线框处的放大示意图;

96.图6为本发明实施例一中提供的底座和基板托盘的结构示意图;

97.图7a为本发明实施例一中提供的支撑件将基板放置于基板托盘上的示意图;

98.图7b为本发明实施例一中图7a的俯视图;

99.图8a为本发明实施例一中提供的支撑件将基板放置于基板托盘后抽离的示意图;

100.图8b为本发明实施例一中图8a的俯视图;

101.图9a为本发明实施例四和实施例八中提供的清洗干燥设备的俯视图;

102.图9b为本发明实施例四和实施例八中提供的清洗干燥设备的主视图;

103.图9c为本发明实施例五和实施例九中提供的清洗干燥设备的主视图;

104.图10a为本发明实施例六和实施例十中提供的清洗干燥设备的俯视图;

105.图10b为本发明实施例六和实施例十中提供的清洗干燥设备的主视图;

106.图11为本发明实施例七和实施例十一中提供的清洗干燥设备的俯视图。

具体实施方式

107.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

108.请参阅图1a至图11。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,虽图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

109.实施例一

110.请参阅图1a至图8b,本实施例一提供了一种基于超临界流体的干燥装置,用于对清洗后的基板w进行干燥处理;在本实施例1中,清洗后的基板w表面覆盖有一层ipa。

111.如图1a至图4所示,该基于超临界流体的干燥装置包括:上罩1;底座2,设置于上罩1的下方,底座2与上罩1可沿竖直方向相对运动,以闭合成一耐压的密闭腔室120;基板托盘3,设置于底座2上,用于承载基板w;当上罩1和底座2闭合成密闭腔室120后,基板w处于密闭腔室120内部,以对表面覆盖有ipa的基板w进行干燥处理;第一流体供应管4,设置于上罩1的顶壁,用于向密闭腔室120内部供应超临界流体,干燥流体的不断加入使得密闭腔室120内部不断升压,直至密闭腔室120升压至干燥流体的临界压力以上而达到超临界状态;扰流板5,设置在第一流体供应管4的下方,且位于第一流体供应管4和基板w之间,使得从第一流体供应管4进入的超临界流体绕过扰流板5后从基板w的侧面到达基板w的上表面,有效地缓冲了超临界流体的冲力,避免了过大流量的超临界流体直接喷射到基板w的上表面而将基板w表面的ipa吹落;第二流体供应管6,设置于上罩1的第一侧壁,用于向超临界状态的密闭腔室120内部供应超临界流体,使得超临界流体与基板w表面覆盖的ipa进行置换,对密闭腔室120内部的基板w的表面进行干燥处理;流体排出管7,设置于上罩1的第二侧壁。

112.其中,在第一流体供应管4打开时,随着超临界流体的供应,密闭腔室120内部的空气和流体通过流体排出管7排出密闭腔室120,使得密闭腔室120内部的空气全部被置换为流体,并不断增加超临界流体的供应量,使得密闭腔室120内部的压力升高至临界压力以上,密闭腔室120内部达到超临界状态后,关闭第一流体供应管4,停止从密闭腔室120上方供应超临界流体。

113.第二流体供应管6打开时,超临界流体对密闭腔室120内部的基板进行干燥处理,此时,流体排出管7排出的流体为超临界流体。

114.干燥处理结束后,第二流体供应管6关闭,密闭腔室120内部的流体通过流体排出管7不断排出,降低了密闭腔室120的内部压力,使得密闭腔室120内部的超临界流体变为气体,通过流体排出管7排出密闭腔室120。

115.通过将基板w放置在底座2上,使底座2和上罩1相对运动形成密闭腔室120,能够使得密闭腔室120的内部空间达到最小化,节省了超临界流体的用量,降低使用成本。

116.其中,如图1a至图2b所示,通过在第一流体供应管4和基板w之间设置扰流板5,避免通过第一流体供应管4供应的超临界流体直接喷射到基板w的上表面,防止基板表面的ipa被吹落。

117.扰流板5与基板w之间的间隙小于设定值;其中,设定值为0-10mm;在本实施例1中,最优选的设定值为2mm,为了使密闭腔室120的内部空间进一步缩小,该设定值可以设置的更小,例如1mm。扰流板5与基板w之间的间隙越小,密闭腔室120的内部空间则越小,超临界流体在密闭腔室120内部与基板w表面上的ipa置换的效率越高,从而有效地提高了基板w表面干燥处理的工艺效率的同时,节省了超临界流体的用量,进而降低了使用成本。

118.如图1a和图1b所示,底座2与上罩1沿竖直方向相对运动,以闭合成耐压的密闭腔室120;其中,在本实施例1中,上罩1保持固定不动,底座2沿竖直方向向上运动,以闭合成耐压的密闭腔室120。在一个实施例中,基板托盘3与底座2可以一体成型。

119.其中,如图1a、图1b和图2a所示,上罩1上设置有锁扣110,用于上罩1与底座2相对

运动闭合成密闭腔室120时,卡住底座2,以锁住该密闭腔室120,从而增强密闭腔室120耐压性。在其他实施例中,也可以在底座2上设置锁扣,以锁住密闭腔室120。

120.如图1a和图1b所示,在本实施例1中,上罩1的外观形状为方形罩,底座2为方形板,密闭腔室120的中空部分为圆形,用于容纳基板w和基板托盘3。将密闭腔室120的中空部分设置为圆形,可以缩小密闭腔室120的内部空间,节省了超临界流体的用量,降低了使用成本。

121.如图1a、图1b和图2a所示,第二流体供应管6的管道直径大于第一流体供应管4的管道直径,使得第二流体供应管6通入的超临界流体的流量大于第一流体供应管4通入的超临界流体的流量。第一流体供应管4供应小流量的超临界流体,保证了第一流体供应管4缓慢通入超临界流体时不会将基板表面的ipa吹落。第二流体供应管6供应较大流量的超临界流体,加快了第二流体供应管6供应超临界流体的效率,进一步提升了超临界流体干燥工艺的速度,提高了超临界流体对基板w进行干燥处理的工艺效率。

122.如图2b至图3所示,上罩1的第一侧壁上均匀水平分布有多个第一通孔101,且第一通孔101与第二流体供应管6连通,超临界流体通过该多个第一通孔101均匀进入密闭腔室120内部,使得超临界流体能够快速均匀地进入密闭腔室120,有效加快了超临界流体的供应效率,进一步提升了超临界流体干燥工艺的速度,提高了基板w表面干燥处理的工艺效率。

123.如图2b至图5b所示,上罩1的第一侧壁还设置有第一空腔102,第一空腔102与该多个第一通孔101连通。通过多个第一通孔101进入的超临界流体能够在第一空腔102内部分散,分散开的超临界流体能够更均匀地分布于基板w的上表面,避免出现基板w表面接受超临界流体不均匀的现象。且如图5b所示,图5b为附图5a中虚线框中的放大示意图,第一空腔102底面与基板w的上表面平行,更优选的是第一空腔102底面与基板w的上表面齐平。这样,从第一通孔101通入的超临界流体通过第一空腔102能够平行作用于基板w的上表面,节省超临界流体的用量,避免了超临界流体的浪费。

124.在本实施例1中,如图5b所示,第一通孔101为圆锥孔,且第一通孔101朝向第一空腔102的一端开口较大,用于增大第一通孔101通入的超临界流体的效率,进一步提高了基板w表面干燥处理的工艺速率。

125.同样地,如图2b至图5b所示,上罩1的第二侧壁上均匀水平分布有多个第二通孔103,且第二通孔103与流体排出管7连通,便于密闭腔室120内的流体能够通过多个第二通孔103快速地排出密闭腔室120,有效加快了流体的排出速率,进一步提升了超临界流体干燥工艺的速度,提高了基板w表面干燥处理的工艺效率。

126.同时,如图5a所示,上罩1的第二侧壁上设置有第二空腔104,且第二空腔104底面与基板w的上表面平行,更优选的是第二空腔104底面与基板w的上表面齐平,使密闭腔室120内的流体能够通过第二空腔104及该多个第二通孔103均匀快速地排出密闭腔室120,加快了超临界流体干燥工艺的进程,提高了工艺效率。

127.在本实施例1中,如图5b所示,第二通孔103为圆锥孔,且第二通孔103朝向第二空腔104的一端开口较大,用于增大第二通孔103排出的流体的效率,提高了基板w表面干燥处理的工艺速率。

128.在本实施例1中,在上罩1的两侧壁上均匀设置多个第一通孔101和多个第二通孔

103,分别与第二流体供应管6和流体排出管7连通,有效增大了第二流体供应管6和流体排出管7的流通效率,使得超临界流体和处理后的流体分别快速通入和排出密闭腔室120,提高了超临界流体干燥工艺的工艺速率,有效提升了基板w表面干燥处理的工艺效率。

129.此外,在本实施例1中,分别设置底面与基板的上表面平行的第一空腔102和第二空腔104,保证了从第一通孔101通入的超临界流体能够通过第一空腔102均匀地分布在基板的上表面,超临界流体通过第二空腔104从第二通孔103均匀排出,提高了超临界流体干燥工艺的工艺速率,有效提升了基板w表面干燥处理的工艺效率。

130.第一空腔102和第二空腔104的厚度(图中垂直方向尺寸)与扰流板5和基板w之间的间隙基本一致,当扰流板5和基板w之间的间隙变小时,可以相应地将第一空腔102和第二空腔104的厚度减小,以缩小密闭腔室120的内部空间,节省超临界流体的用量,降低使用成本。

131.如图1至图5所示,上罩1与扰流板5之间设置有多个连接件105,用于连接扰流板5和上罩1;在本实施例1中,连接件105有四个,均匀分布在第一流体供应管4的四周。

132.如图6所示,基板托盘3上设置有多个凹槽301,便于多个支撑件9从基板托盘3上取走基板w或将基板w装载在基板托盘3上,凹槽301的个数与支撑件9的个数一一对应。在本实施例中,凹槽301的个数为四个;如图7b和图8b所示,支撑件9为四个。

133.具体地,如图7a和图8a所示,四个支撑件9在第一驱动装置801,例如马达的作用下托起基板w,并将基板w放置于基板托盘3上;如图7b和图8b所示,基板w放置于基板托盘3上后,第二驱动装置802驱动支撑件9从基板托盘3上的凹槽301处抽离出来。继而,第三驱动装置803将底座2沿竖直方向向上顶起,与上罩1闭合成密闭腔室120。而后,将锁扣110插入底座2下方,使得基板w处于耐压密封的密闭腔室120内部,进行后续的干燥处理。

134.基板w干燥处理结束后,第二驱动装置802驱动支撑件9插入基板托盘3的凹槽301处使得支撑件9位于基板w的底部,第一驱动装置801驱动支撑件9将基板w托起,从而将基板w从基板托盘3上取出。在本实施例一中,支撑件9可以为支撑销或顶针。

135.如图7a至图8b所示,该基于超临界流体的干燥装置还设置有ipa补充机构10,用于基板w表面覆盖的ipa无法完全覆盖基板w表面时,及时地补充ipa,使得基板w表面的ipa完全覆盖基板w表面,且达到一定厚度。如图7b和图8b所示,ipa补充机构10的喷头1011可旋转调节,基板w表面需要补充ipa时,ipa补充机构10的喷头1011从初始位置旋转至基板w上方;ipa补充完毕后,ipa补充机构10的喷头1011旋转至初始位置。

136.如图1a至图6所示,底座2上还设置有多个密封圈201,用于底座2与上罩1相对运动闭合成密闭腔室120时,密封住密闭腔室120。

137.如图1a、图1b和图2所示,该基于超临界流体的干燥装置还包括加热器11,设置在上罩1的外周,用于对密闭腔室120、第一流体供应管4和第二流体供应管6进行加热,使得整个密闭腔室120在基板w干燥处理时达到临界温度以上。

138.在本实施例1中,超临界流体为超临界二氧化碳。

139.实施例二

140.请参阅图1a至图8b,本实施例二还提供了一种基于超临界流体的干燥装置,与实施例一相比,区别在于:

141.如图1a和图1b所示,底座2与上罩1沿竖直方向相对运动,以闭合成耐压的密闭腔

室120;其中,保持底座2固定不动,上罩1沿竖直方向向下运动,以闭合成耐压的密闭腔室120。

142.本实施例的其他设置与实施例一相同,此处不再赘述。

143.实施例三

144.请参阅图1a至图8b,本实施例三还提供了一种基于超临界流体的干燥方法,该基于超临界流体的干燥方法是基于上述实施例一或二中的基于超临界流体的干燥装置实现的,该干燥方法包括以下步骤:

145.s1:多个支撑件9在第一驱动装置801的作用下托起待干燥的基板w,并将基板w放置于基板托盘3上。放置好基板w后,支撑销9从基板托盘3上的凹槽301处抽离出来。继而,使底座2与上罩1在竖直方向相对运动,以闭合成耐压的密闭腔室120,使得基板w处于密闭腔室120内部。对密闭腔室120、第一流体供应管4和第二流体供应管6进行加热,使密闭腔室120内部达到临界温度以上。

146.s2:通过第一流体供应管4从密闭腔室120的上方向密闭腔室120内部供应超临界流体,且流体从密闭腔室120的上方绕过第一流体供应管下方的扰流板5后从基板w的侧面到达基板w的上表面,超临界流体的不断加入使得密闭腔室120内部不断升压,直至密闭腔室120升压至临界压力以上而使密闭腔室120达到超临界状态,待密闭腔室120达到超临界状态后,停止通过第一流体供应管4从密闭腔室120上方供应超临界流体。

147.s3:通过第二流体供应管6从密闭腔室120的第一侧向超临界状态的密闭腔室120内部供应超临界流体,对基板w进行干燥处理。

148.其中,第二流体供应管6通入的超临界流体的流量大于第一流体供应管4通入的超临界流体的流量。

149.同时,如图3至图5b所示,第二流体供应管6依序通过与其连通的多个第一通孔101和第一空腔102,从密闭腔室120的第一侧供应超临界流体,且第一空腔102出口处超临界流体的流速角度与基板w的上表面保持平行;超临界流体依序通过第二空腔104、多个第二通孔103和流体排出管7从密闭腔室120的第二侧排出,且第二空腔104排出的超临界流体的流速角度与基板w的上表面平行,节省了超临界流体的用量,避免了超临界流体的浪费。

150.s4:干燥处理完成后,关闭第二流体供应管6,停止从密闭腔室120的第一侧供应超临界流体,并降低密闭腔室120的内部压力,将超临界流体变为气体,通过流体排出管7从密闭腔室120的第二侧排出密闭腔室120。

151.s5:待密闭腔室120的内部压力达到大气压状态时,使上罩1和底座2在竖直方向相对运动,以打开密闭腔室120,并采用支撑件9从基板托盘3的凹槽301处将基板w托起,取出基板w。

152.其中,在步骤s5中取出基板之前,可以根据工艺需求对步骤s2至s4进行多次循环操作,以对密闭腔室120内的基板w进行充分地干燥处理。

153.如图4至图5b所示,超临界流体变为气体依序通过第二空腔104、多个第二通孔103和流体排出管7从密闭腔室120的第二侧排出,有效提高了流体排出管7的排出速率,提升了基板w进行干燥处理的工艺效率。

154.实施例四

155.请参阅图9a和图9b,本实施例四还提供了一种清洗干燥设备,该清洗干燥设备包

括:基板装载端口001,用于放置基板w;缓存装置002;前端机械手005,用于在基板装载端口001和缓存装置002之间传送基板w;清洗腔室003,用于对基板w进行清洗处理;上述实施例一或实施例二中公开的基于超临界流体的干燥装置004,用于对清洗后的基板w进行干燥处理;如图1a至图8b所示,该基于超临界流体的干燥装置004包括:上罩1;底座2,设置于上罩1的下方;底座2与上罩1可沿竖直方向相对运动,以闭合成一耐压的密闭腔室120;基板托盘3,设置于底座2上,用于承载基板w;当上罩1和底座2闭合成密闭腔室120后,基板w处于密闭腔室120内部;第一流体供应管4,设置于上罩1的顶壁,用于向密闭腔室120内部供应超临界流体,超临界流体的不断加入使得密闭腔室120内部不断升压,直至密闭腔室120升压至从第一流体供应管4向密闭腔室120内部供应的流体的临界压力以上而使流体达到超临界状态;扰流板5,设置在第一流体供应管4下方,且位于第一流体供应管4和基板w之间,使得从第一流体供应管4进入的超临界流体绕过扰流板5后从基板w的侧面到达基板w的上表面,有效地缓冲了超临界流体的冲力,避免了过大流量的超临界流体直接喷射到基板w的上表面;第二流体供应管6,设置于上罩1的第一侧壁,用于向超临界状态的密闭腔室120内部供应超临界流体,对密闭腔室120内部的基板w的表面进行干燥处理;流体排出管7,设置于上罩1的第二侧壁;工艺机械手006,用于在缓存装置002、清洗腔室003和干燥装置004之间传送基板w。

156.具体地,前端机械手005从基板装载端口001取出待清洗的基板w放置于缓存装置002中;工艺机械手006将待清洗的基板w从缓存装置002中取出,放置于清洗腔室003,对基板w进行清洗处理;清洗处理结束后,工艺机械手006从清洗腔室003中取出清洗后的基板w,并放置于上述实施例一或实施例二中的支撑件9上,通过支撑件9将清洗后的基板w放置于基板托盘3上,对清洗后的基板w进行干燥处理;干燥处理结束后,工艺机械手006从支撑件9上取走干燥后的基板w,并放置于缓存装置002中,再由前端机械手005从缓存装置002中取出放置于基板装载端口001。

157.其中,如图9a所示,基于超临界流体的干燥装置004为多个,对称排列在工艺机械手006的两侧;如图9b所示,清洗腔室003为多个,设置于干燥装置004下方,且与干燥装置004一一对应。

158.在本实施例四中,干燥装置004为六个,清洗腔室003为六个;如图9a所示,六个干燥装置004沿工艺机械手006对称设置,使得工艺机械手006两侧各为三个干燥装置004,且清洗腔室003与干燥装置004一一对应;如图9b所示,干燥装置004设置于与之对应的清洗腔室003上方,且干燥装置004上方还设置有多个第一管道系统007,用于向干燥装置004内部供应超临界流体,清洗腔室003下方设置有多个第二管道系统008,用于向清洗腔室003内部供应化学液。

159.本实施例四提供的清洗干燥设备,将干燥装置004设置于清洗腔室003上方,便于工艺机械手006将清洗后的基板直接向上移动至干燥装置004内部,加快了工艺速率的同时,避免了基板表面上的ipa滴流。

160.实施例五

161.请参阅图9a和图9c,本实施例五还提供了一种清洗干燥设备,与实施例四相比,区别在于:

162.如图9a所示,基于超临界流体的干燥装置004为多个,对称排列在工艺机械手006

的两侧;如图9c所示,清洗腔室003为多个,设置于干燥装置004上方,且与干燥装置004一一对应。

163.在本实施例五中,如图9c所示,干燥装置004为六个,清洗腔室003为六个,且分别对应位于六个干燥装置004的上方;如图9a所示,六个干燥装置004沿工艺机械手006对称设置,使得工艺机械手006两侧各为三个干燥装置004,且清洗腔室003与干燥装置004一一对应。

164.在本实施例五中,将干燥装置004设置于清洗腔室003下方,便于工艺机械手006将清洗后的基板w直接向下移动至干燥装置004内部。

165.本实施例的其他设置与实施例四相同,此处不再赘述。

166.实施例六

167.请参阅图10a和图10b,本实施例六还提供了一种清洗干燥设备,与实施例四相比,区别在于:

168.如图10a所示,干燥装置004为多个,排列在工艺机械手006的第一侧;清洗腔室003为多个,排列在工艺机械手006的第二侧;干燥装置004与清洗腔室003一一对应。其中,多个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为多层;多个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为多层。在本实施例五中,如图10a和图10b所示,第一侧干燥装置004为六个,且六个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为两层;每层干燥装置004下方还设置有第一管道系统007,用于向干燥装置004内部供应超临界流体。在图10b未示的第二侧,清洗腔室003为六个,且六个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为两层。

169.本实施例的其他设置与实施例四相同,此处不再赘述。

170.实施例七

171.请参阅图11,本实施例七还提供了一种清洗干燥设备,与实施例六相比,区别在于:

172.干燥装置004为多个,排列在工艺机械手006的第一侧;清洗腔室003为多个,排列在工艺机械手006的第二侧。其中,多个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为多层;多个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为多层。

173.其中,清洗腔室003可以进行单片清洗或者槽式清洗;具体地,如图11所示,清洗腔室003中用于槽式清洗的结构包括以下的一个或多个:化学液清洗槽0031、快速去离子水冲洗槽(di-qdr)0032、ipa槽0033和翻转ipa润湿机构0034。

174.其中,化学液清洗槽0031中的化学液可以是hf、dhf、sc、spm、磷酸和sc2中的任意一种或几种;且根据工艺的需求,化学液清洗槽0031可以包含多个清洗槽,且每个清洗槽可容纳不同的化学液。快速去离子水冲洗槽(di-qdr)0032用于去除基板表面微粒杂质和残留的化学药液,使基板表面保持洁净。ipa槽0033采用异丙醇(ipa)和水共溶的原理,去除清洗工艺结束后的基板表面的水分。翻转ipa润湿机构0034用于将基板从ipa槽0033传递到干燥装置004的过程中保持基板表面被ipa覆盖。

175.具体地,前端机械手005从基板装载端口001取出待清洗的基板w放置于缓存装置002中;工艺机械手006将待清洗的基板w从缓存装置002中取出,依序放置于磷酸清洗槽0031、快速去离子水冲洗槽(di-qdr)0032、ipa槽0033和翻转ipa润湿机构0034中,对基板w

进行清洗处理;清洗处理结束后,工艺机械手006从清洗腔室003中取出清洗后的基板w,并放置于干燥装置004中,对清洗后的基板w进行干燥处理;干燥处理结束后,工艺机械手006从干燥装置004中取出干燥后的基板w,并放置于缓存装置002中,再由前端机械手005从缓存装置002中取出放置于基板装载端口001。

176.在本实施例七中,干燥装置004为六个,且六个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为两层;清洗腔室003为两个,且两个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为两层。

177.本实施例的其他设置与实施例六相同,此处不再赘述。

178.实施例八

179.请参阅图9a和图9b,本实施例八还提供了一种清洗干燥设备,该清洗干燥设备包括:基板装载端口001,用于放置基板w;缓存装置002;前端机械手005,用于在基板装载端口001和缓存装置002之间传送基板w;清洗腔室003,用于对基板w进行清洗处理;基于超临界流体的干燥装置004,用于对清洗后的基板w进行干燥处理;工艺机械手006,用于在缓存装置002、清洗腔室003和干燥装置004之间传送基板w。

180.具体地,前端机械手005从基板装载端口001取出待清洗的基板w放置于缓存装置002中;工艺机械手006将待清洗的基板w从缓存装置002中取出,放置于清洗腔室003,对基板w进行清洗处理;清洗处理结束后,工艺机械手006从清洗腔室003中取出清洗后的基板w,并放置于干燥装置004中,对清洗后的基板w进行干燥处理;干燥处理结束后,工艺机械手006从干燥装置004中取出干燥后的基板w,并放置于缓存装置002中,再由前端机械手005从缓存装置002中取出放置于基板装载端口001。

181.其中,如图9a所示,基于超临界流体的干燥装置004为多个,对称排列在工艺机械手006的两侧;如图9b所示,清洗腔室003为多个,设置于干燥装置004下方,且与干燥装置004一一对应。

182.在本实施例八中,干燥装置004为六个,清洗腔室003为六个;如图9a所示,六个干燥装置004沿工艺机械手006对称设置,使得工艺机械手006两侧各为三个干燥装置004,且清洗腔室003与干燥装置004一一对应;如图9b所示,干燥装置004设置于与之对应的清洗腔室003上方,且干燥装置004上方还设置有多个第一管道系统007,用于向干燥装置004内部供应超临界流体,清洗腔室003下方设置有多个第二管道系统008,用于向清洗腔室003内部供应化学液。

183.本实施例八提供的清洗干燥设备,将干燥装置004设置于清洗腔室003上方,便于工艺机械手006将清洗后的基板直接向上移动至干燥装置004内部,加快了工艺速率的同时,避免了基板表面上的ipa滴流。

184.实施例九

185.请参阅图9a和图9c,本实施例九还提供了一种清洗干燥设备,与实施例八相比,区别在于:

186.如图9a所示,基于超临界流体的干燥装置004为多个,对称排列在工艺机械手006的两侧;如图9c所示,清洗腔室003为多个,设置于干燥装置004上方,且与干燥装置004一一对应。

187.在本实施例九中,如图9c所示,干燥装置004为六个,清洗腔室003为六个,且分别

对应位于六个干燥装置004的上方;如图9a所示,六个干燥装置004沿工艺机械手006对称设置,使得工艺机械手006两侧各为三个干燥装置004,且清洗腔室003与干燥装置004一一对应。。

188.本实施例的其他设置与实施例八相同,此处不再赘述。

189.实施例十

190.请参阅图10a和图10b,本实施例十还提供了一种清洗干燥设备,该清洗干燥设备包括:基板装载端口001,用于放置基板w;缓存装置002;前端机械手005,用于在基板装载端口001和缓存装置002之间传送基板w;清洗腔室003,用于对基板w进行清洗处理;基于超临界流体的干燥装置004,用于对清洗后的基板w进行干燥处理;工艺机械手006,用于在缓存装置002、清洗腔室003和干燥装置004之间传送基板w。

191.具体地,前端机械手005从基板装载端口001取出待清洗的基板w放置于缓存装置002中;工艺机械手006将待清洗的基板w从缓存装置002中取出,放置于清洗腔室003,对基板w进行清洗处理;清洗处理结束后,工艺机械手006从清洗腔室003中取出清洗后的基板w,并放置于干燥装置004中,对清洗后的基板w进行干燥处理;干燥处理结束后,工艺机械手006从干燥装置004中取出干燥后的基板w,并放置于缓存装置002中,再由前端机械手005从缓存装置002中取出放置于基板装载端口001。

192.如图10a所示,干燥装置004为多个,排列在工艺机械手006的第一侧;清洗腔室003为多个,排列在工艺机械手006的第二侧;干燥装置004与清洗腔室003一一对应。其中,多个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为多层;多个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为多层。

193.在本实施例十中,如图10a和图10b所示,干燥装置004为六个,且六个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为两层;每层干燥装置004下方还设置有第一管道系统007,用于向干燥装置004内部供应超临界流体;清洗腔室003为六个,且六个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为两层。

194.实施例十一

195.请参阅图11,本实施例十一还提供了一种清洗干燥设备,与实施例十相比,区别在于:

196.干燥装置004为多个,排列在工艺机械手006的第一侧;清洗腔室003为多个,排列在工艺机械手006的第二侧。

197.其中,清洗腔室003可以进行单片清洗或者槽式清洗;具体地,如图11所示,清洗腔室003中用于槽式清洗的结构包括以下的一个或多个:化学液清洗槽0031、快速去离子水冲洗槽(di-qdr)0032、ipa槽0033和翻转ipa润湿机构0034。

198.其中,化学液清洗槽0031中的化学液可以是hf、dhf、sc1、spm、磷酸和sc2中的任意一种或几种;且根据工艺的需求,化学液清洗槽0031可以包含多个清洗槽,且每个清洗槽可容纳不同的化学液。快速去离子水冲洗槽(di-qdr)0032用于去除基板表面微粒杂质和残留的化学药液,使基板表面保持洁净。ipa槽0033采用异丙醇(ipa)和水共溶的原理,去除清洗工艺结束后的基板表面的水分。翻转ipa润湿机构0034用于将基板从ipa槽0033传递到干燥装置004的过程中保持基板表面被ipa覆盖。

199.具体地,前端机械手005从基板装载端口001取出待清洗的基板w放置于缓存装置

002中;工艺机械手006将待清洗的基板w从缓存装置002中取出,依序放置于磷酸清洗槽0031、快速去离子水冲洗槽(di-qdr)0032、ipa槽0033和翻转ipa润湿机构0034中,对基板w进行清洗处理;清洗处理结束后,工艺机械手006从清洗腔室003中取出清洗后的基板w,并放置于干燥装置004中,对清洗后的基板w进行干燥处理;干燥处理结束后,工艺机械手006从干燥装置004中取出干燥后的基板w,并放置于缓存装置002中,再由前端机械手005从缓存装置002中取出放置于基板装载端口001上。

200.在本实施例十一中,干燥装置004为六个,且六个干燥装置004在工艺机械手006的第一侧沿竖直方向上分布为两层;清洗腔室003为两个,且两个清洗腔室003在工艺机械手006的第二侧沿竖直方向上分布为两层。

201.本实施例的其他设置与实施例十相同,此处不再赘述。

202.尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。在本领域技术人员阅读了上述内容后,对于本发明的多种修改和替代都将是显而易见的。因此,本发明的保护范围应由所附的权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。