1.本发明涉及防护布技术领域,具体涉及一种具有透湿性的高强度防护布和一种具有透湿性的高强度防护布的制造方法。

背景技术:

2.由于日常生活中纺织品需常与使用者的身体接触,随着人们生活水平的提高以及对健康意识的提高,具有抗菌防霉或除臭等效果的机能型纺织品愈来愈受到市场重视。防护布一般都具有抗菌防霉或除臭等效果,但是一般透湿性都比较差,基于此本文提出一种具有透湿性的高强度防护布及其制造方法,去弥补现有技术的不足。

技术实现要素:

3.针对现有技术的不足,本发明公开了一种具有透湿性的高强度防护布及其制造方法,用于得到具有透湿性的高强度防护布。

4.本发明通过以下技术方案予以实现:

5.为达成上述目的,本发明提供一种具有透湿性的高强度防护布的制造方法,其步骤包括:

6.提供第一纤维线材与第二纤维线材,该第一纤维线材为共混浆料、纳米金属溶液、多个无机物粒子及多个热可塑性聚氨酯胶粒形成的包芯纱,该多个热可塑性聚氨酯胶粒经过热熔融后包覆该包芯纱的芯线材的外周侧,以与该包芯纱的外包覆层区隔,该第二纤维线材与该第一纤维线材相同或为由该共混浆料与该纳米金属溶液形成的单线纱;将透湿膜分别配置在第一纤维线材形成的布线层表面与第二纤维线材形成的布线层表面;将该第一纤维线材与该第二纤维线材以成对组合且交错迭层方式形成迭层黏合,配置有该透湿膜的第一纤维线材与第二纤维线材作为该迭层黏合的相对的两表面层,以使该迭层黏合形成相对应的透湿膜层。

7.在本发明的一个实施例中,该透湿膜的配置还包括以下中一种或多种:该透湿膜配置于一个或多个成对组合的该第一纤维线材与该第二纤维线材之间;该透湿膜配置于部分或全部的相邻的成对组合的该第一纤维线材与该第二纤维线材之间。

8.在本发明的一个实施例中,将透湿膜分别配置在第一纤维线材形成的布线层表面与第二纤维线材形成的布线层表面的步骤中,包括:将该第一纤维线材形成的布线层表面与该第二纤维线材形成的布线层表面,分别的接触高分子量聚乙烯纺丝原液后进行冷卸,分别在该第一纤维线材形成的布线层表面与该第二纤维线材形成的布线层表面形成该透湿膜。

9.在本发明的一个实施例中,每一成对组合的该第一纤维线材与该第二纤维线材的布线角度为正交,且相邻的成对组合的布线方式为相异。

10.在本发明的一个实施例中,该包芯纱的形成方法包括如下步骤:

11.(a)混合搅拌该共混浆料、该纳米金属溶液、该多个无机物粒子及该多个热可塑性

聚氨酯胶粒以形成混合材料,其中,该纳米金属溶液包含第一金属离子,该纳米金属溶液与该共混浆料接触而形成含有该第一金属离子的第一金属离子纤维;

12.(b)将第二金属与该第一金属离子纤维接触,使该第一金属离子进行还原反应,得到纳米铜纤维纱,该纳米铜纤维纱包含由该第一金属离子还原而得的第一金属纳米粒子;

13.(c)烘干该混合材料以去除水分,在一抽丝机台内对该混合材料进行热熔抽丝,使纱线抽出于该抽丝机台的出口而形成芯线材,其中,该多个热可塑性聚氨酯胶粒经过热熔融而包覆于该出口抽出的该芯线材的外周侧,使其形成第一阶段线材;

14.(d)通过该第一阶段线材的第一次降温,定型该第一阶段线材的表面;

15.(e)通过拉伸装置适当拉伸延展经冷却后的该第一阶段线材;

16.(f)将该第一阶段线材重复步骤(a)与步骤(b),在该第一阶段线材外周围包覆该混合材料;

17.(g)通过该第一阶段线材的第二次降温,定型该第一阶段线材的内部而形成第二阶段线材;以及

18.(i)收纱集中该第二阶段线材,使其成为具有透湿性的该纳米铜纤维纱,即为该第一纤维线材,或者为该第一纤维线材与该第二纤维线材。

19.在本发明的一个实施例中,该单线纱的形成方法包括如下步骤:

20.(a)混合搅拌该共混浆料与该纳米金属溶液以形成混合材料,其中,该纳米金属溶液包含第一金属离子,该纳米金属溶液与该共混浆料接触而形成含有该第一金属离子的第一金属离子纤维;

21.(b)将第二金属与该第一金属离子纤维接触,使该第一金属离子进行还原反应,得到纳米铜纤维纱,该纳米铜纤维纱包含由该第一金属离子还原而得的第一金属纳米粒子;

22.(c)烘干该混合材料以去除水分,在一抽丝机台内对该混合材料进行热熔抽丝,使纱线抽出于该抽丝机台的出口而形成单线纱;

23.(d)通过该单线纱的降温作业,以定型该单线纱;以及

24.(e)收纱集中该单线纱,形成该第二纤维线材。

25.在本发明的一个实施例中,该共混浆料包括第一纤维纱浆料与第二纤维纱浆料,该第一纤维纱浆料选自于棉纤维、涤纶纤维、粘胶纤维及莫代尔纤维、超高分子量聚乙烯纤维,及聚丙烯纤维,该第二纤维纱浆料选自于芳族聚酰胺纤维、聚酰胺纤维、聚对苯二甲酸伸乙酯纤维、聚萘二甲酸伸乙酯纤维、伸展链聚乙烯醇纤维、伸展链聚丙烯腈纤维、聚苯并恶唑纤维、聚苯并噻唑纤维、液晶共聚酯纤维、刚性杆纤维及玻璃纤维、结构级玻璃纤维及抗性级玻璃纤维。

26.在本发明的一个实施例中,该热可塑性聚氨酯胶粒包含热塑性聚氨酯、聚乙烯、聚丙烯、聚乙烯对苯二甲酸酯、聚酰胺、聚对苯二甲酸丁二酯、乙烯-醋酸乙烯酯共聚合物或尼龙、铜改性聚丙烯腈。

27.在本发明的一个实施例中,该多个无机物粒子为稀土或矿物颗粒粉末。

28.在本发明的一个实施例中,该第一金属离子为铜离子,该第二金属包含镁金属、铝金属、锰金属、钛金属、锌金属、铁金属、镍金属、锡金属、铜金属或银金属。

29.在本发明的一个实施例中,该第一金属离子的标准还原电位大于该第二金属的离子态的标准还原电位,且该第一金属离子的标准还原电位差大于该第二金属的离子态的标

准还原电位差0.4伏特至4伏特。

30.在本发明的一个实施例中,步骤c中的进行烘干的温度控制在100℃至150℃。

31.在本发明的一个实施例中,步骤d中的第一次降温为该第一阶段线材在一时间内持续经过冷却槽,该步骤g的第二次降温为自然风冷。

32.在本发明的一个实施例中,步骤d中的降温为该单线纱在一时间内持续经过冷却槽。

33.在本发明的一个实施例中,步骤e中的该拉伸装置包含依序排列的多个辊轮组而拉伸该第一阶段线材。

34.本发明的另一目的在于提供一种具有透湿性的高强度防护布,应用上述的任一实施例中具有透湿性的高强度防护布的制造方法所制成。

35.本发明的有益效果为:

36.本发明提供以高水平兼顾优异的透湿性、以及高强度防护性能的防护布,通过将透湿膜分别配置在第一纤维线材形成的布线层表面与第二纤维线材形成的布线层表面,进行迭合时将透湿膜配置在一个或多个成对组合的第一纤维线材与第二纤维线材之间,或将透湿膜配置于部分或全部的相邻的成对组合之间以使得防护布的透湿性达到最佳。

附图说明

37.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

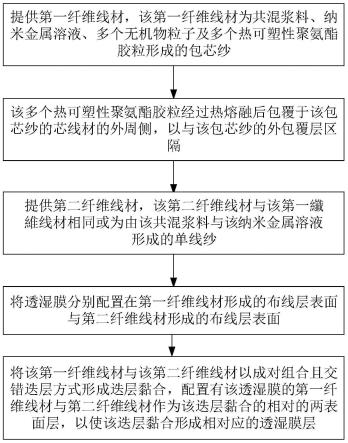

38.图1是本发明一实施例提供的一种具有透湿性的高强度防护布的制造方法的步骤流程示意图;

39.图2是本发明一实施例的迭层黏合形成相对应的透湿膜层的结构示意图;

40.图3是本发明一实施例的透湿膜配置在一个或多个成对组合的第一纤维线材与第二纤维线材之间的结构示意图;

41.图4是本发明一实施例的透湿膜配置于部分或全部的相邻的成对组合之间的结构示意图;

42.图5是本发明一实施例的包芯纱的形成方法的步骤流程示意图;

43.图6是本发明一实施例的单线纱的形成方法的步骤流程示意图;

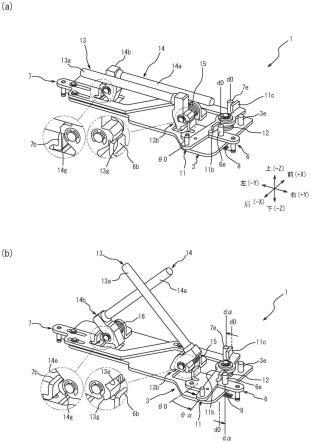

44.图7是本发明一实施例的具有透湿性的纳米铜纤维纱的制造方法对应的设备系统的结构示意图;

45.图8是本发明一实施例的具有透湿性的纳米铜纤维纱的截面立体示意图。

46.主要组件符号说明:

[0047]ⅰ为第一纤维线材;ⅱ为第二纤维线材;ⅲ为透湿膜;1为原物料;11为共混浆料;111为第一纤维纱浆料;112为第二纤维纱浆料;12为纳米金属溶液;121为第一金属离子;13为无机物粒子;14为热可塑性聚氨酯胶粒;2为混合材料;21为第一金属离子纤维;4为纱线;5为第一阶段线材;6为第二阶段线材;a为混合槽;b为烘炉;c为抽丝机台;d为冷却槽;e为拉伸装置。

具体实施方式

[0048]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0049]

如图1所示,本发明的提供的一种具有透湿性的高强度防护布的制造方法的步骤流程示意图。本发明提供第一纤维线材与第二纤维线材,步骤包括:

[0050]

提供第一纤维线材与第二纤维线材,该第一纤维线材为共混浆料、纳米金属溶液、多个无机物粒子及多个热可塑性聚氨酯胶粒形成的包芯纱,该多个热可塑性聚氨酯胶粒经过热熔融后包覆在该包芯纱的芯线材的外周侧,以与该包芯纱的外包覆层区隔,该第二纤维线材与该第一纤维线材相同或为由该共混浆料与该纳米金属溶液形成的单线纱;

[0051]

将透湿膜ⅲ分别配置在第一纤维线材ⅰ形成的布线层表面与第二纤维线材ⅱ形成的布线层表面(如图2所示);

[0052]

将该第一纤维线材ⅰ与该第二纤维线材ⅱ以成对组合且交错迭层方式形成迭层黏合,配置有该透湿膜的第一纤维线材ⅰ与第二纤维线材ⅱ作为该迭层黏合的相对的两表面层,以使该迭层黏合形成相对应的透湿膜ⅲ层(如图2所示)。

[0053]

如图3所示,本实施例的透湿膜ⅲ配置于一个或多个成对组合的该第一纤维线材ⅰ与该第二纤维线材ⅱ之间。

[0054]

如图4所示,本实施例的透湿膜ⅲ配置于部分或全部的相邻的成对组合之间。

[0055]

在一实施例中,将透湿膜分别配置在第一纤维线材形成的布线层表面与第二纤维线材形成的布线层表面的步骤中,包括:将该第一纤维线材形成的布线层表面与该第二纤维线材形成的布线层表面,分别接触高分子量聚乙烯纺丝原液后进行冷卸,分别在该第一纤维线材形成的布线层表面与该第二纤维线材形成的布线层表面形成该透湿膜。

[0056]

在一实施例中,每一成对组合的该第一纤维线材与该第二纤维线材的布线角度为正交,且相邻的成对组合的布线方式为相异。

[0057]

在一实施例中,该共混浆料包括第一纤维纱浆料与第二纤维纱浆料,该第一纤维纱浆料选自于棉纤维、涤纶纤维、粘胶纤维及莫代尔纤维、超高分子量聚乙烯纤维,及聚丙烯纤维。

[0058]

在一实施例中,该第二纤维纱浆料选自于芳族聚酰胺纤维、聚酰胺纤维、聚对苯二甲酸伸乙酯纤维、聚萘二甲酸伸乙酯纤维、伸展链聚乙烯醇纤维、伸展链聚丙烯腈纤维、聚苯并恶唑(pbo)纤维、聚苯并噻唑(pbt)纤维、液晶共聚酯纤维、刚性杆纤维及玻璃纤维、结构级玻璃纤维及抗性级玻璃纤维亦适合。

[0059]

在一实施例中,芳族聚酰胺纤维优选为对芳族聚酰胺纤维,刚性杆纤维优选为纤维。

[0060]

在一实施例中,玻璃纤维包括电级玻璃纤维,其为e-玻璃,具有良好电学特性之低碱金属硼硅酸盐玻璃。

[0061]

在一实施例中,结构级玻璃纤维为s-玻璃,由高强度氧化镁-氧化铝-硅酸盐制造而成。

[0062]

在一实施例中,抗性级玻璃纤维为r-玻璃,不含氧化镁或氧化钙的高强度硅酸铝

玻璃。

[0063]

在一实施例中,此多个纤维类型中的每一者在此项技术中通常已知。共聚物、嵌段聚合物及以上材料的掺合物所组成的群组,亦适合于制造聚合纤维。。

[0064]

在一实施例中,热可塑性聚氨酯胶粒包含热塑性聚氨酯、聚乙烯、聚丙烯、聚乙烯对苯二甲酸酯、聚酰胺、聚对苯二甲酸丁二酯、乙烯-醋酸乙烯酯共聚合物或尼龙、铜改性聚丙烯腈。

[0065]

在一实施例中,多个无机物粒子为稀土或矿物颗粒粉末。

[0066]

在一实施例中,第一金属离子为铜离子,该第二金属包含镁金属、铝金属、锰金属、钛金属、锌金属、铁金属、镍金属、锡金属、铜金属或银金属。

[0067]

如图5所示,本实施例的包芯纱的形成方法包括如下步骤:

[0068]

(a)混合搅拌该共混浆料、该纳米金属溶液、该多个无机物粒子及该多个热可塑性聚氨酯胶粒以形成混合材料,其中,该纳米金属溶液包含第一金属离子,该纳米金属溶液与该共混浆料接触而形成含有该第一金属离子的第一金属离子纤维;

[0069]

(b)将第二金属与该第一金属离子纤维接触,使该第一金属离子进行还原反应,得到纳米铜纤维纱,该纳米铜纤维纱包含由该第一金属离子还原而得的第一金属纳米粒子;

[0070]

(c)烘干该混合材料以去除水分,在一抽丝机台内对该混合材料进行热熔抽丝,使纱线抽出于该抽丝机台的出口而形成芯线材,其中,该多个热可塑性聚氨酯胶粒经过热熔融而包覆在该出口抽出于该芯线材的外周侧,使其形成第一阶段线材;

[0071]

(d)通过该第一阶段线材的第一次降温,定型该第一阶段线材的表面;

[0072]

(e)通过拉伸装置适当拉伸延展经冷却后的该第一阶段线材;

[0073]

(f)将该第一阶段线材重复步骤(a)与步骤(b),在该第一阶段线材外周围包覆该混合材料;

[0074]

(g)通过该第一阶段线材的第二次降温,定型该第一阶段线材的内部而形成第二阶段线材;以及

[0075]

(i)收纱集中该第二阶段线材,使其成为具有透湿性的纳米铜纤维纱,即为该第一纤维线材,或者为该第一纤维线材与该第二纤维线材。

[0076]

在一实施例中,步骤d中的第一次降温为该第一阶段线材在一时间内持续经过冷却槽,该步骤g中的第二次降温为自然风冷。

[0077]

在一实施例中,该第一金属离子的标准还原电位大于该第二金属的离子态的标准还原电位,且该第一金属离子的标准还原电位差大于该第二金属的离子态的标准还原电位差0.4伏特至4伏特。

[0078]

在一实施例中,其中步骤c中的进行烘干的温度控制在100℃至150℃。

[0079]

在一实施例中,步骤e中的该拉伸装置包含依序排列的多个辊轮组而拉伸该第一阶段线材。

[0080]

如图6所示,本实施例的单线纱的形成方法包括如下步骤:

[0081]

(a)混合搅拌该共混浆料与该纳米金属溶液以形成混合材料,其中,该纳米金属溶液包含第一金属离子,该纳米金属溶液与该共混浆料接触而形成含有该第一金属离子的第一金属离子纤维;

[0082]

(b)将第二金属与该第一金属离子纤维接触,使该第一金属离子进行还原反应,得

到纳米铜纤维纱,该纳米铜纤维纱包含由该第一金属离子还原而得的第一金属纳米粒子;

[0083]

(c)烘干该混合材料以去除水分,于一抽丝机台内对该混合材料进行热熔抽丝,使纱线抽出于该抽丝机台的出口而形成单线纱;

[0084]

(d)通过该单线纱的降温作业,以定型该单线纱;以及

[0085]

(e)收纱集中该单线纱,即为该第二纤维线材。

[0086]

在一实施例中,步骤d的降温为该单线纱在一时间内持续经过冷却槽。

[0087]

在一实施例中,该第一金属离子的标准还原电位大于该第二金属的离子态的标准还原电位,且该第一金属离子的标准还原电位差大于该第二金属的离子态的标准还原电位差0.4伏特至4伏特。

[0088]

在一实施例中,其中步骤c进行烘干的温度控制在100℃至150℃。

[0089]

如图7所示,本实施例的具有透湿性的纳米铜纤维纱的制造方法对应的设备系统,提供一原物料1,其包括一共混浆料11、一纳米金属溶液12、多个无机物粒子13及多个热可塑性聚氨酯胶粒14,该共混浆料11包含一第一纤维纱浆料111与一第二纤维纱浆料112,该纳米金属溶液12包含一第一金属离子121。

[0090]

进一步的,在一混合槽a中混合搅拌该原物料1为一混合材料2,且使得该纳米金属溶液12与该共混浆料11接触而形成一含有该第一金属离子的第一金属离子纤维21。

[0091]

进一步的,以一第二金属与该第一金属离子纤维21接触,使该第一金属离子进行还原反应,即使第一金属离子纤维21获得电子而得到纳米铜纤维纱,该纳米铜纤维纱包含由该第一金属离子还原而得的一第一金属纳米粒子。

[0092]

在一实施例中,该第二金属可包含镁金属、铝金属、锰金属、钛金属、锌金属、铁金属、镍金属、锡金属、铜金属或银金属。

[0093]

进一步的,对该混合材料2进行烘干作业,以去除其水分。前述进行烘干的作业可在一烘炉b内进行,且其烘炉b温度可控制在100℃至150℃,但其温度控制并不以此为限。

[0094]

进一步的,使该混合材料2送至一抽丝机台c内,应用该抽丝机台c该混合材料2进行热熔抽丝,使一纱线4抽出于该抽丝机台c的一出口而形成一初线材,该多个热可塑性聚氨酯胶粒14经过抽丝机台c的热熔融后,可进一步在抽丝机台c的抽出口包覆该初线材的外周侧(如图8所示),使其形成一第一阶段线材5。

[0095]

进一步的,需将该第一阶段线材5送入一冷却槽d中,以对其进行强制冷却,此为第一次降温,可对该第一阶段线材5的表面予以定型。

[0096]

进一步的,再将第一次降温的第一阶段线材5送入一拉伸装置e以对经冷却后的该第一阶段线材5进行拉伸延展,以控制其线径大小为适合尺寸。

[0097]

在一实施例中,拉伸装置e系包含依序排列的多个辊轮组,并使该第一阶段线材5绕经该多个辊轮组而得以拉伸而进行线径的控制。

[0098]

进一步的,将该第一阶段线材5进行冷却例如自然风冷,以进行第二次降温,本次降温可对该第一阶段线材5的内部进行定型而形成一第二阶段线材6。

[0099]

进一步的,集中该第二阶段线材6,例如可用卷卷收纱方式将第二阶段线材6卷成卷状,使其成为具有透湿性的纳米铜纤维纱成品。

[0100]

进一步的,第一纤维纱浆料111可为棉纤维、涤纶纤维、粘胶纤维及莫代尔纤维所组成的任一群组,如可为单一种纤维或为上述任意多种纤维的组合。

[0101]

如图8所示。本实施例的具有透湿性的纳米铜纤维纱即为应用前述各实施例的制造方法所制成的第二阶段线材6。其中该第一金属纳米粒子的平均粒径为1纳米至100纳米。另,第二阶段线材6中,其纳米铜纤维纱包含的第一金属纳米粒子的含量为每平方公分的纤维表面含有10微克至100毫克。

[0102]

利用本发明实施例的具有透湿性的高强度防护布的制造方法制造具有透湿性的高强度防护布。

[0103]

承上所述,本发明提供以高水平兼顾优异的透湿性、以及高强度防护性能的防护布,通过将透湿膜分别配置在第一纤维线材形成的布线层表面与第二纤维线材形成的布线层表面,进行迭合时将透湿膜配置于一个或多个成对组合的第一纤维线材与第二纤维线材之间,或将透湿膜配置于部分或全部的相邻的成对组合之间以使得防护布的透湿性达到最佳。

[0104]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。