1.本发明涉及一种衬垫弹簧及具备其的钳式制动器,更详细而言,涉及一种能够在释放制动时防止发生阻力现象的衬垫弹簧及具备其的钳式制动器。

背景技术:

2.通常,安装于车辆上的钳式制动器作为用于使行驶中的汽车减速、停止或用于保持停止状态的装置,是一种利用垫板从两侧强烈挤压与车轮一起进行旋转的圆盘形的制动盘(disc),由此获取制动力的装置。

3.这种钳式制动器具备:托架,在所述托架设置有可进行前进和后退的一对垫板,所述一对垫板用于挤压与车轮一起进行旋转的制动盘;制动钳壳体,设置有气缸,所述气缸可以通过导向杆进行滑动的方式设置于托架上,在所述气缸中安装有可以通过液压前进和后退的活塞;以及衬垫弹簧,设置在托架和一对垫板之间,并且以一对垫板能够进行滑动的方式支撑所述一对垫板。

4.另外,为了使一对垫板在制动动作后返回原位,钳式制动器具备额外设置的回缩弹簧(retraction spring)。所述回缩弹簧设置成向一对垫板提供弹性力,从而一对垫板在制动动作后返回到原位。即,在制动动作后,防止盘和附着于一对垫板的摩擦垫继续发生摩擦的阻力(drag)现象。

5.然而,随着回缩弹簧设置于垫板,不仅存在用于设置回缩弹簧的加工时间以及组装时间增加的问题,而且需要单独制造回缩弹簧,因此还存在材料费用和组装费用等增加的问题。

6.另外,随着车辆大小(制动盘的尺寸)的增加,所要求的荷重应该增加,但是由回缩弹簧所提供的荷重受到限制,因此存在无法提供所要求的荷重的问题。

7.为解决上述问题,需增加用于构成回缩弹簧的材料的厚度,但是因受到设置空间的制约而难以设置,并且发生了制造成本增加的问题。

技术实现要素:

8.发明要解决的问题

9.根据本发明的实施例的衬垫弹簧及具备其的钳式制动器,不仅将一对垫板在制动动作后迅速返回到初始位置,而且将用于提供弹性力的复原部与衬垫弹簧形成为一体,从而能够使制造和设置变得容易。

10.另外,根据本发明的实施例的衬垫弹簧及具备其的钳式制动器,通过将向垫板赋予荷重的复原部设置成双重结构来增加荷重,从而也能在要求高荷重的车辆中使用。

11.另外,根据本发明的实施例的衬垫弹簧及具备其的钳式制动器,通过改善结构增加荷重,由此能够使材料的厚度小于现有技术的尺寸,从而能够降低成本并提高性能。

12.用于解决问题的手段

13.根据本发明的一方面,可以提供一种设置于从托架上凸出形成的结合台,并且以

一对垫板能够进行滑动的方式支撑所述一对垫板的衬垫弹簧。所述衬垫弹簧包括:第一复原部,从所述衬垫弹簧的上侧向下方延伸形成并弹性支撑所述垫板,使得所述垫板返回初始位置;以及第二复原部,与所述第一复原部隔开规定间隔,并且设置于所述第一复原部的随着所述垫板的动作而发生弹性变形的位置,并且,当所述第一复原部发生弹性变形时,所述第二复原部与所述第一复原部接触并与所述第一复原部一起发生弹性变形而向所述垫板赋予弹性恢复力。

14.根据本发明的另一方面,可以提供一种钳式制动器。所述钳式制动器包括:一对垫板,附着有摩擦垫,所述摩擦垫分别对与车轮一起旋转的盘的两侧表面进行挤压;托架,形成有滑槽和位于所述滑槽的上侧的结合台,形成在每个垫板的两侧的凸出部插入于所述滑槽,使得所述一对垫板能够向所述制动盘进行前进后退;制动钳壳体,可滑动地安装于所述托架并用于驱动所述一对垫板;以及衬垫弹簧,以位于所述托架和一对垫板之间的方式分别设置于所述结合台,并且以一对垫板能够进行滑动的方式支撑所述一对垫板,所述衬垫弹簧包括:第一复原部,从所述衬垫弹簧的上侧向下方延伸形成并弹性支撑所述垫板,使得所述垫板返回初始位置;以及第二复原部,与所述第一复原部隔开规定间隔,并且设置于所述第一复原部的随着所述垫板的动作而发生弹性变形的位置,并且,当所述第一复原部发生弹性变形时,所述第二复原部与所述第一复原部接触并与所述第一复原部一起发生弹性变形而向所述垫板赋予弹性恢复力。

15.另外,所述第一复原部可以具备:第一主体部,从所述衬垫弹簧的上侧向前方延伸形成;以及一对第一弹性臂,分别从所述第一主体部的两个端部弯曲并以规定斜率向下方延伸形成,以能够从所述第一主体部发生弹性变形。

16.另外,所述第二复原部可以具备:第二主体部,具备从所述第一主体部的前侧末端向下方弯曲形成的弯曲部,并且从所述弯曲部向所述衬垫弹簧的后方延伸形成;以及一对第二弹性臂,分别从所述第二主体部的两个端部弯曲并以规定斜率向下方延伸形成,以能够从所述第二主体部弹性变形。

17.另外,所述第二弹性臂的长度可以设置成小于所述第一弹性臂的长度。

18.另外,在所述托架上设置有与分别从所述一对垫板的两侧凸出形成的凸出部相对应的滑槽,所述结合台位于所述滑槽的上侧,其中,所述衬垫弹簧可以包括:引导部,插入所述滑槽,并且以所述凸出部能够进行滑动的方式支撑所述凸出部;支撑部,从所述引导部的下端向前方弯曲并延伸,并且对所述垫板的下端进行弹性支撑;结合部,从所述引导部的上部弯曲并延伸,并且所述结合台以被所述结合部围绕的方式结合于所述结合部;以及上部紧贴部,从所述结合部的上部延伸形成并紧贴于所述托架的上表面。

19.另外,可以具备挡块,所述挡块设置在所述第一复原部和所述第二复原部发生弹性变形的路径上,并且与所述第一复原部或所述第二复原部接触,从而限制所述第一复原部或所述第二复原部的发生弹性变形的距离。

20.另外,所述挡块可以从所述结合部向前方弯曲并延伸形成。

21.另外,在所述挡块上可以设置有用于防止所述挡块发生变形的变形防止部。

22.另外,所述第一复原部和所述第二复原部可以形成于所述上部紧贴部。

23.另外,在所述引导部的外侧端部设置有向前方凸出形成的凸出片,并且所述凸出片可以设置成通过支撑所述凸出部的后侧来防止所述垫板脱离。

24.另外,所述衬垫弹簧可以通过对一个板状构件进行多次弯曲加工来形成。

25.发明效果

26.根据本发明的一实施例的衬垫弹簧及具备其的钳式制动器,用于向垫板提供荷重(弹性力)的复原部与衬垫弹簧一体形成,因此具有不仅能够容易制造和设置,并且能够使垫板迅速返回到初始位置,而且还能防止发生阻力现象的效果。

27.另外,通过将用于向垫板赋予荷重的复原部设置成双重结构来增加荷重,从而也能在要求高荷重的车辆中使用。即,通过改善结构来增加荷重,由此能够使材料的厚度小于现有技术的尺寸,因此具有成本降低的同时改善性能的效果。

附图说明

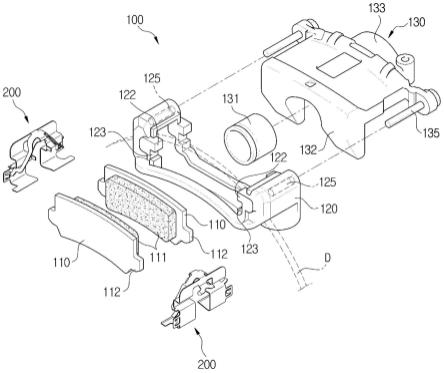

28.图1是示出本发明的一实施例的钳式制动器的分解立体图。

29.图2是示出本发明的一实施例的衬垫弹簧的正面的立体图。

30.图3是图2中所示的衬垫弹簧的背面的立体图。

31.图4是示出本发明的一实施例的衬垫弹簧组装在托架上的状态的侧视图。

32.图5是示出在本发明的一实施例的衬垫弹簧设置有垫板的状态的局部立体图。

33.图6是图5的局部剖切主视图。

34.图7是示出设置于本发明的一实施例的衬垫弹簧的凸出部防止垫板脱离的状态的局部立体图。

35.图8是示出本发明的一实施例的衬垫弹簧的复原部随着制动驱动而进行动作的状态的局部立体图。

36.图9是图8的局部剖切主视图。

37.图10是示出本发明的一实施例的衬垫弹簧复原部的移动受到挡块限制的状态的局部剖切主视图。

具体实施方式

38.以下,将参照附图详细说明本发明的实施例。以下实施例以向本发明所属技术领域的普通技术人员充分传递本发明的思想为目的公开。本发明不仅限于本文所公开的实施例,可以以其他形式具体化。为了明确本发明,可以在附图中省略与说明无关的部分,并且为了方便理解,可以将构成要素的尺寸放大一定程度后表示。

39.图1是示出本发明的一实施例的钳式制动器的分解立体图。

40.参照图1,本发明的一实施例的钳式制动器100包括:一对垫板110,分别对与车轮(未图示)一起旋转的制动盘d的两个侧面进行挤压;托架(carrier)120,一对垫板110以彼此隔开规定间隔并能够向制动盘d前进后退的方式设置于所述托架120;制动钳壳体130,可滑动地设置于托架120,使得一对垫板110能够挤压盘d;以及衬垫弹簧200,设置在托架120和一对垫板110之间,并且以一对垫板110能够进行滑动的方式支撑所述一对垫板110。

41.在一对垫板110的内侧面分别附着有与制动盘d发生摩擦的摩擦垫111,并且在各个垫板110的两侧端部形成有凸出部112。此时,一对垫板110区分为:配置成与后述的活塞131接触的内侧垫板110;和配置成与后述的指状部132接触的外侧垫板110。

42.托架120以位于制动盘d的外周一侧的方式结合并固定于车体的转向节(未图示)。

在托架120内侧的两侧部分的与形成在一对垫板110两侧端部的凸出部112相对应的位置上形成有滑槽123,并且在滑槽123的上侧形成有结合台122。所述结合台122分别在托架120内侧的两侧部分形成有一对,总共形成有4个。

43.另外,导向槽125以与滑槽123平行的方式设置于托架120上部的两侧部分。此时,每个滑槽123分别形成于托架120的前方和后方,使得一对垫板110分别设置于所述滑槽123。即,如图所示,形成于托架120的两侧部分的滑槽123彼此隔开规定间隔形成,托架120的两侧部分之间形成开放形态,使得制动盘d平滑地插入并位于托架120的两侧部分之间。

44.将一对垫板110的凸出部112插入结合于滑槽123,使得所述一对垫板110沿着这种托架120的滑槽123进行滑动。即,当各个垫板110沿着滑槽123进行前进和后退时,每个摩擦垫111分别紧贴于制动盘d的两侧表面,与此同时产生制动力。

45.制动钳壳体130通过分别设置于其两端的导向杆135插入到设置于托架120两端的导向槽125,来可滑动地设置于托架120。这种制动钳壳体130包括:气缸(cylinder)133,用于加压内侧垫板110的活塞131以能够进行前进和后退的方式设置于所述气缸133;以及指状部132,其用于加压外侧垫板110。

46.活塞131以能够进行前进和后退的方式设置于气缸133。当制动液压施加到气缸133时,活塞131进行前进的同时挤压内侧垫板110,制动钳壳体130在其反作用力下进行移动,与此同时指状部132向制动盘d侧挤压外侧垫板110。据此,通过一对垫板110挤压制动盘d来产生制动力。

47.衬垫弹簧200设置于托架120并支撑所述一对垫板110,使得一对垫板110能够进行滑动。根据本发明的一方面,衬垫弹簧200设置成结合于所述结合台122。即,为了在衬垫弹簧200的两侧以一对垫板110能够进行滑动的方式支撑所述垫板110,设置一对衬垫弹簧200,并且将所述一对衬垫弹簧200分别设置于托架120内侧的两侧部分。以下,参照图2至图10,说明这种衬垫弹簧200。

48.图2是示出本发明的一实施例的衬垫弹簧的立体图,图3是图2中所示衬垫弹簧的背面的立体图,图4是示出本发明一实施例的衬垫弹簧组装在托架上的状态的侧视图,图5是示出在本发明的一实施例的衬垫弹簧设置有垫板的状态的局部立体图,图6是图5的局部剖切主视图,图7是示出设置于本发明得一实施例的衬垫弹簧的凸出部防止垫板脱离的状态的局部立体图,图8是示出本发明的一实施例的衬垫弹簧的复原部随着制动动作而进行动作的状态的局部立体图,图9是图8的局部剖切主视图,图10是示出本发明的一实施例的衬垫弹簧复原部的移动受到挡块限制的状态的局部剖切主视图。

49.参照图2至图10,本发明的衬垫弹簧200可以包括:引导部230;支撑部240,其与引导部230的下端连接;结合部220,其与引导部230的上部连接;上部紧贴部210,其连接于结合部220的上部;第一复原部250和第二复原部260,其分别从上部紧贴部210弯曲并延伸形成。此时,可以对用于构成衬垫弹簧200的上部紧贴部210、结合部220、引导部230、支撑部240、第一复原部250以及第二复原部260进行多次弯曲加工,由此形成一个整体式本体。

50.更具体而言,衬垫弹簧200设置有一对,其分别在托架120的两侧以一对垫板110能够进行滑动的方式分别支撑所述一对垫板110。即,一个衬垫弹簧200分别支撑一对垫板110的一端的一侧表面,而另一个衬垫弹簧200分别支撑一对垫板110的另一端的一侧表面。因此,衬垫弹簧200可以形成为:结合部220、引导部230、支撑部240以及第一复原部250和第二

复原部260的第一弹性臂253和第二弹性臂263以上部紧贴部210的中心为基准左右对称。

51.上部紧贴部210形成为紧贴于托架120的上方的一侧。在该上部紧贴部210设置有第一复原部250和第二复原部260。对于第一复原部250和第二复原部260将在下面重新说明。

52.结合部220可以在上部紧贴部210的两侧部分以彼此对称的方式设置有一对。所述结合部220作为与托架120的结合台122结合的部分,可以从上部紧贴部210的下部弯曲并延伸形成,以形成用于使结合台122插入结合槽222。据此,结合部220设置成位于一对垫板110的凸出部112的上端。

53.引导部230分别从一对结合部220的下部延伸形成。所述引导部230作为与滑槽123结合的部分,可以形成有与凸出部112相对应的引导槽232。此时,引导槽232的高度可以形成为高于凸出部112的高度,使得凸出部112能够平滑地进行滑动。

54.一方面,可以在衬垫弹簧200设置有凸出片234,以防止垫板110脱离。凸出片234可以从引导部230凸出形成。如图7所示,凸出片234可以从引导部230外侧的一端向前方凸出形成。即,凸出片234在垫板110结合于衬垫弹簧200的状态下,支撑凸出部112的后侧,从而能够防止垫板110从衬垫弹簧200脱离。

55.支撑部240可以设置成从引导部230的下端向前方弯曲并延伸,从而能够支撑凸出部112的下部。即,支撑部240起到作为引导部230的底面的功能,并且沿着与引导部230的内表面呈大致直角的方向弯曲形成,从而能够承受垫板110的荷重。这种支撑部240设置成,当凸出部112和引导部230结合时发生弹性变形,从而能够对凸出部112进行弹性支撑。据此,支撑部240吸收由震动导致的抖动,并且向结合台122的下部挤压凸出部112,从而使垫板110和衬垫弹簧200之间保持稳定的结合状态。

56.第一复原部250沿着垫板110的移动方向对垫板110进行弹性支撑,由此在垫板110进行动作时发生弹性变形,并且通过弹性恢复力来起到用于使垫板110返回到初始位置的作用。这种第一复原部250可以从衬垫弹簧200的上侧向下方延伸形成。如图所示,第一复原部250可以具备:第一主体部251,其从上部紧贴部210的中心的上侧向前方延伸形成;以及一对第一弹性臂253,其分别从第一主体部251的两个端部以规定斜率向下方延伸形成。

57.这种第一复原部250形成为,在避免受到周围结构的干扰的情况下向垫板110提供荷重(弹性恢复力)。即,第一复原部250的第一主体部251从上部紧贴部210向与结合台122的凸出方向相同的方向弯曲并延伸形成,第一弹性臂253具有沿着其长度方向多次弯曲而成的形状,以避免与位于下方的结合部220接触,并且稳定地与插入于引导部230的凸出部112相接触。

58.另一方面,第一弹性臂253从第一主体部251弯曲形成,以能够发生弹性变形。即,当第一弹性臂253被垫板110加压而移动时,第一弹性臂253以从第一主体部251开始弯曲的部分为基准进行旋转,同时产生弹性恢复力。

59.第二复原部260发挥与第一复原部250一起使垫板110返回到初始位置的作用。这种第二复原部260与第一复原部250隔开规定间隔,并且可以设置于第一复原部250发生弹性变形的位置。更具体而言,第二复原部260可以具备:第二主体部261,其具有从第一主体部251的前侧端部向下方弯曲形成的弯曲部,第二主体部261从所述弯曲部向衬垫弹簧200的后方延伸;一对第二弹性臂263,其分别从第二主体部261的两个端部弯曲并以规定斜率

向下方延伸形成,由此能够从第二主体部261发生弹性变形。

60.当第一弹性臂253发生弹性变形时,第二弹性臂263与所述第一弹性臂253接触并与第一弹性臂253一起发生弹性变形,由此向垫板110提供弹性恢复力。此时,第二弹性臂263设置成具有比第一弹性臂253的长度更短的长度。这旨在向垫板110提供较高的荷重,原理如下:与长度相对较长的第一弹性臂253的末端部侧被推压而发生弹性变形所产生的荷重相比,长度相对较短的第二弹性臂263发生弹性变形而产生的荷重起到更大的作用。据此,第一弹性臂253和第二弹性臂263发生弹性变形时所产生的弹性恢复力彼此累加并传递到垫板110,由此不仅能够使垫板110平滑地返回到初始位置,而且还能应用到要求高荷重的钳式制动器中。

61.这种第一弹性臂253和第二弹性臂263设置成:当垫板110安装于衬垫弹簧200时,所述垫板110处于其特定部分被加压的状态。

62.根据本发明的一方面,衬垫弹簧200还可以具备:挡块270,其随着第一复原部250和第二复原部260发生弹性变形而与第一弹性臂253或第二弹性臂263接触,从而分别限制所述第一弹性臂253和第二弹性臂263的弹性变形距离。挡块270从结合部220弯曲并延伸形成,并且设置在第一弹性臂253和第二弹性臂263因受到加压而发生弹性变形的路径上。如图所示,挡块270从结合部220的内侧末端向前方弯曲并延伸形成。此时,挡块270设置在与第二弹性臂263接触而限制其移动的位置上,但不限于此,也可以设置成与第一弹性臂253接触而限制其移动。即,当第一弹性臂253和第二弹性臂263在垫板110的作用下发生弹性变形并与挡块270接触时,不会进一步发生弹性变形,并且其移动被限制。因此,能够防止第一复原部250和第二复原部260因过度变形而发生塑性变形。

63.另一方面,在挡块270形成有用于防止挡块270发生变形的变形防止部272。变形防止部272通过冲压加工等在挡块270的弯曲的位置(部分)形成为阳刻(凸起)形状,从而能够增加用于防止变形的刚性。

64.可以在这种衬垫弹簧200的适当的位置上设置肋(rib)280,所述肋280用于防止衬垫弹簧200发生变形,并且使衬垫弹簧200稳定地固定于托架120。

65.如上所述,虽然通过有限的实施例和附图说明了本发明,然而本发明不限于此,本发明所属技术领域的普通技术人员可以在本发明的技术思想和将要记载的权利要求范围内进行各种修改和变形是理所当然的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。