1.本发明涉及一种方法,该方法从氧化物陶瓷材料开始,能够在短时间内制造具有优异性质的牙科修复体。本发明还涉及氧化物陶瓷材料借助于根据本发明的方法用于制备牙科修复体的用途。

背景技术:

2.诸如氧化物陶瓷的陶瓷材料经常用于制造完全解剖学的牙科修复体。它们提供高度的临床安全性,通常不含金属,也可用于微创制备,并且与其他不含金属的修复体相比,在价格上非常有吸引力。然而,制造这种修复体通常需要许多工作步骤是一个缺点。

3.修复体通常由预烧结坯料铣削或研磨而成,必要时着色,通过热处理进行致密烧结,最后必要时进一步着色、上釉和/或抛光。

4.用于牙科陶瓷的常规烧结方法涉及缓慢加热至最高温度,在该温度下所用的氧化物陶瓷材料被致密烧结。由于加热速率低,这种烧结过程一般需要大大超过4小时,因此,特别是在椅旁处理中,显著地导致牙科陶瓷制造周期的持续时间长得令人不满意。

5.通过提高加热速率来加速烧结过程的方法是众所周知的。

6.例如,ep 2 098 188 a1描述一种牙科炉和一种用于烧结牙科材料的方法,其中在第一加热周期中以大于50k/min的快速加热速率将该炉加热至至少1000℃的预烧结温度。

7.ep 2 101 133 a1描述一种烧结炉和一种用于烧结牙科制品的方法,其中牙科制品沿着烧结部分移动并暴露于不同的温度。在第一部分中可以使用300k/min或更高的高加热速率。

8.wo 2012/057829 a2描述一种用于使用电磁感应或等离子体快速烧结陶瓷的方法。

9.wo 2015/091744 a1描述一种用于规划牙科假体部件的烧结的方法,其中借助于计算机根据待制造的牙科假体部件的某些几何形状和材料参数自动测定用于牙科假体部件的热处理的温度曲线。100k/min至400k/min的加热速率用于烧结某些牙科假体部件。

10.wo 2015/121364 a1描述一种用于牙科部件的烧结炉,该烧结炉具有能够在有用的范围内实现至少200k/min的加热速率的加热装置。

11.在惰性气体下或真空中烧结牙科材料也是已知的。

12.wo 2011/020688 a1描述一种用于在牙科技术中在惰性气体下无氧烧结金属或陶瓷的装置。

13.ep 2 703 760 a1描述一种用于烧结牙科假体的牙科炉,该牙科炉的加热室可以借助于常规的关闭装置诸如门或借助于具有真空容器的附件来关闭,因此可以用于正常烧结或真空烧结。

14.wo 2017/189414 a1描述一种制造牙科修复体的方法,其包括另外的热处理以诱导颜色变化。

15.ep 3 659 548 a1描述一种制造牙科修复体的方法,其中使氧化物陶瓷材料经受

至少两次热处理,第一次热处理在低于第二次热处理的压力下进行。

16.然而,已经表明,加速烧结过程的已知方法产生性质不满足牙科领域的高要求,尤其是在光学性质方面不满足牙科领域的高要求的陶瓷材料。

技术实现要素:

17.因此,本发明基于提供一种用于制备牙科修复体的方法的问题,通过该方法,通过烧结氧化物陶瓷材料,可以在短时间内制造具有优异机械性质,特别是光学性质的牙科修复体。

18.根据本发明,该问题通过根据本发明的用于制备牙科修复体的方法解决。本发明的另一个主题是根据本发明的氧化物陶瓷材料用于制备牙科修复体的用途。

19.根据本发明的用于制备牙科修复体的方法的特征在于,氧化物陶瓷材料

20.(a)经受至少一次热处理,和

21.(b)被冷却,

22.其中冷却包括

23.(b1)具有冷却速率t1的第一冷却步骤,以及

24.(b2)具有冷却速率t2的第二冷却步骤,

25.并且其中冷却速率t2的绝对值小于冷却速率t1的绝对值。

26.令人惊讶地发现,根据本发明的方法允许将氧化物陶瓷非常快速地烧结成牙科修复体,所述牙科修复体具有良好的机械性质,特别是高密度,同时能够满足牙科修复体的高美学要求,并以优异的方式模拟天然牙科材料的光学性质。

27.步骤(a)中使用的氧化物陶瓷材料通常是非致密烧结的,特别是预烧结的氧化物陶瓷材料。一般,在每种情况下基于氧化物陶瓷材料的真密度,所使用的氧化物陶瓷材料的相对密度在30%至90%的范围,特别是在40%至80%的范围,并且优选在50%至70%的范围。

28.相对密度是氧化物陶瓷材料的表观密度与氧化物陶瓷材料的真密度之比。

29.氧化物陶瓷材料的表观密度可以通过称重和几何测定其体积测定。然后根据已知的公式计算密度

30.密度=质量/体积。

31.氧化物陶瓷材料的真密度的测定是通过基于颗粒的数量将氧化物陶瓷材料研磨成平均粒度为10-30μm,特别是20μm的粉末,并借助于比重瓶测定粉末的密度进行的。例如,可以使用来自quantachrome gmbh&co.kg的粒度分析仪1064,使用根据iso 13320(2009)的激光衍射测定粒度。

32.在该方法的优选实施方案中,冷却包括

33.(b1)具有冷却速率t1的第一冷却步骤,

34.(b2)具有冷却速率t2的第二冷却步骤,以及

35.(b3)具有冷却速率t3的第三冷却步骤,

36.其中冷却速率t2的绝对值小于冷却速率t1和t3的绝对值。

37.此外,根据本发明,优选步骤(b2)发生在1000至1500℃,优选1100至1400℃,特别优选1200至1300℃的温度范围,其中冷却速率t2的绝对值小于冷却速率t1和任选冷却速率

t3的绝对值。

38.还优选在步骤(b2)中,冷却速率t2的绝对值小于60k/min,优选小于50k/min,更优选小于40k/min,进一步优选小于25k/min,甚至更优选小于10k/min,最优选小于5k/min。在该方法的特别优选的实施方案中,步骤(b2)在基本恒定的温度下进行,使得冷却速率t2为约0k/min。

39.步骤(b2)特别可以进行1至20分钟,优选1至10分钟,更优选2至8分钟,特别优选3至7分钟,最优选4至6分钟的持续时间。

40.根据本发明,冷却速率t2的绝对值小于冷却速率t1和任选地冷却速率t3的绝对值。在优选的实施方案中,冷却速率t1的绝对值为至少40k/min,优选至少50k/min,特别优选至少60k/min,特别是在40至200k/min,优选50至100k/min,特别优选60至80k/min的范围。在另一个优选实施方案中,冷却速率t3的绝对值为至少40k/min,优选至少50k/min,特别优选至少60k/min,特别是在40至200k/min,优选50至100k/min,特别优选60至80k/min的范围。在特别优选的实施方案中,冷却速率t1和t3的绝对值分别为至少40k/min,优选至少50k/min,特别优选至少60k/min,特别是在40至200k/min,优选50至100k/min,特别优选60至80k/min的范围。

41.在步骤(a)中,优选将氧化物陶瓷材料加热至1100至1700℃范围的温度,优选1300至1600℃范围的温度,更优选1400至1550℃范围的温度,特别优选1450至1500℃范围的温度,最优选为约1480℃的温度。进一步优选的是,在进行步骤(a)之后,在每种情况下基于氧化物陶瓷材料的真密度,氧化物陶瓷材料的相对密度在90%至97%的范围,优选在93%至96%的范围,特别优选约95%的相对密度。

42.优选地,在步骤(a)中以5至500k/min,优选50至250k/min,特别优选100至200k/min的加热速率加热氧化物陶瓷材料。在优选实施方案中,首先以50至500k/min,优选75至250k/min,特别优选100至200k/min的加热速率将氧化物陶瓷材料加热至比步骤(a)中达到的最高温度低100至800k,优选300至700k,特别优选500至600k的温度,然后以5至200k/min,优选10至100k/min,特别优选20至50k/min的加热速率进一步加热。

43.在步骤(b)中,优选将氧化物陶瓷材料冷却至20至1300℃范围的温度,优选100至1250℃范围的温度,特别优选1000至1200℃范围的温度。达到该温度后,可将氧化物陶瓷材料从加热室中取出。

44.根据进一步的实施方案,特别优选的方法是其中步骤(a)中的氧化物陶瓷材料

45.(a1)经受第一次热处理,和

46.(a2)经受第二次热处理,

47.其中步骤(a1)中的热处理在比步骤(a2)中的热处理在更低的压力下进行。

48.优选地,步骤(a1)中的热处理在小于200毫巴,优选小于100毫巴,特别优选小于50毫巴的压力下进行,特别是在0.1至200毫巴的范围,优选1至150毫巴的范围,特别优选50至100毫巴的范围的压力下进行。

49.该压力可以在开始加热氧化物陶瓷材料之前在环境温度下设定。供选择地,在调节步骤(a)所限定的压力之前,可以首先将氧化物陶瓷材料加热至高于环境温度的温度。该温度优选在20至500℃的范围,特别是在25至100℃的范围。

50.在步骤(a2)中,氧化物陶瓷材料优选地被进一步加热并且优选在1100至1700℃范

围的温度,特别是1300至1600℃范围的温度,优选1400至1550℃范围的温度,更优选1450至1500℃范围的温度,最优选约1480℃的温度优选恒定温度下保持和烧结。进一步加热优选以5至200k/min,特别是10至100k/min,优选25至50k/min的加热速率进行。保持优选进行1至60分钟,特别是5至30分钟,优选10至25分钟,特别优选15至20分钟。通过保持在相应的温度下,氧化物陶瓷材料一般被致密地烧结。此后,在每种情况下基于氧化物陶瓷材料的真密度,氧化物陶瓷材料优选具有至少97%,特别是至少98%,优选至少99%,最优选至少99.5%的相对密度。

51.步骤(a2)中的热处理优选在大于500毫巴的压力下进行,特别是在环境压力下进行。

52.优选地,步骤(a2)中的热处理在含氧气氛中进行。特别地,空气、富氧空气以及氧气可以被认为是含氧气氛。为了设置这种气氛,用于热处理的加热室可以充满空气和/或氧气。在优选的实施方案中,含氧气氛,优选空气、富氧空气或氧气,不连续地或优选连续地流动通过步骤(a2)期间用于热处理的加热室,特别是以0.1至50l/min,优选1至10l/min,特别优选2至5l/min的流量不连续地或优选连续地流动通过步骤(a2)期间用于热处理的加热室。

53.还优选在步骤(a1)中将氧化物陶瓷材料加热至比步骤(a2)中保持氧化物陶瓷材料的温度或温度范围低0至500k,特别是10至250k,优选50至150k,更优选75至100k的温度。

54.通过根据本发明的方法获得的氧化物陶瓷材料优选具有1纳米至1000纳米,特别是10纳米至800纳米,优选100纳米至600纳米的数均粒度。数均粒度特别是可以通过根据din en 623-3或astm e 112的线相交法测定,其中所测定的值通过乘以比例常数1.56根据m.i.mendelson,j.am.ceram.soc.1969,52(8),443-446用于转换成的三维微结构中的真实数均粒度。

55.根据本发明的方法适合于各种类型的氧化物陶瓷材料。氧化物陶瓷材料通常是基于氧化物化合物的高度结晶的陶瓷材料,并且最多具有非常小比例的玻璃相。一般的氧化物陶瓷材料基于zro2、al2o3、tio2、mgo、其组合、固溶体或复合材料,特别是zro2/al2o3(zta)、al2o3/zro2(atz)或zro2/尖晶石,尖晶石优选为sr-尖晶石、mg-尖晶石、la-尖晶石和/或ce-尖晶石。根据本发明,基于zro2和/或al2o3的氧化物陶瓷材料是优选的。

56.特别优选基于氧化锆,特别是基于多晶四方氧化锆(tzp)的氧化物陶瓷材料。甚至更优选的是基于氧化锆的氧化物陶瓷材料,其中氧化锆用y2o3、la2o3、ceo2、mgo和/或cao稳定,并且优选用基于氧化锆含量的2至12摩尔%,特别是3至6摩尔%的这些氧化物稳定。

57.进一步优选的是,氧化物陶瓷材料是着色的。根据本发明,这是指向其添加了一种或多种着色元素的氧化物陶瓷材料。合适的着色元素的实例是fe、mn、cr、pr、tb、er、yb、ce、co、ni、nd、cu和bi。优选地,氧化物陶瓷材料特别包含fe。特别优选地,氧化物陶瓷材料包括至少两个特别是它们的颜色不同的层。

58.在本技术的含义中,术语“颜色”和“着色”是指材料的颜色、亮度和/或半透明性。

[0059]“半透明性”是材料、物体或层的光透射率,即透射光强度与入射光强度之比。

[0060]

颜色也可以通过l*a*b*色空间中的色坐标l*、a*和b*表征,或者通过牙科工业中通常使用的色码表征。

[0061]

在l*a*b*色空间中,l*值描述颜色的亮度,其值从0(黑色)至100(白色),a*值描述

颜色的绿色或红色成分,其中负值表示绿色,正值表示红色,b*值描述颜色的蓝色或黄色成分,其中负值表示蓝色,正值表示黄色。色差可以通过δe*值在l*a*b*色空间中表示,其计算如下:

[0062]

δe*=√((δl*)2 (δa*)2 (δb*)2)。

[0063]

牙科工业中常用的色码的实例是来自vita zahnfabrik h.rauter gmbh&co.kg的vitapanand vita 3d以及来自ivoclar vivadent ag的半透明性可以通过对比度值cr表征,其中0%表示完全透明,100%表示完全不透明。

[0064]

通常,色坐标l*、a*和b*根据din 5033和din 6174测定,半透明性根据bs 5612测定。相应的测量特别是可以借助于cm-3700d型分光光度计(konica-minolta)进行。为此目的,样本用于测量,该样本两面都用金刚石颗粒(粒度为15-20μm)湿研磨,以获得2.00

±

0.025mm的最终样本厚度。

[0065]

优选地,根据本发明获得的牙科修复体的一种或多种颜色在天然牙齿的颜色范围内。特别优选地,根据本发明获得的牙科修复体的l*值在50至100的范围,特别是在80至97的范围,a*值在-10至10的范围,特别是在-1至5的范围,b*值在0至50的范围,特别是在1至20的范围,和/或cr值在50至100%的范围,特别是在75至99%的范围。

[0066]

根据本发明的方法特别适用于制备牙科修复体。特别优选的牙科修复体是牙桥、嵌体、高嵌体、牙冠、饰面、小面和基牙。根据本发明的方法特别适用于制备牙科修复体,特别是牙桥,其包括两个或多个构件。

[0067]

本发明还涉及氧化物陶瓷材料用于制备牙科修复体的用途,其中氧化物陶瓷材料

[0068]

(a)经受至少一次热处理,和

[0069]

(b)被冷却,

[0070]

其中冷却包括

[0071]

(b1)具有冷却速率t1的第一冷却步骤,以及

[0072]

(b2)具有冷却速率t2的第二冷却步骤,

[0073]

并且其中冷却速率t2的绝对值小于冷却速率t1的绝对值。

[0074]

用途的优选实施方案为如上对于根据本发明的方法所述。

具体实施方式

[0075]

下面将参考实施例更详细地解释本发明。

[0076]

实施例

[0077]

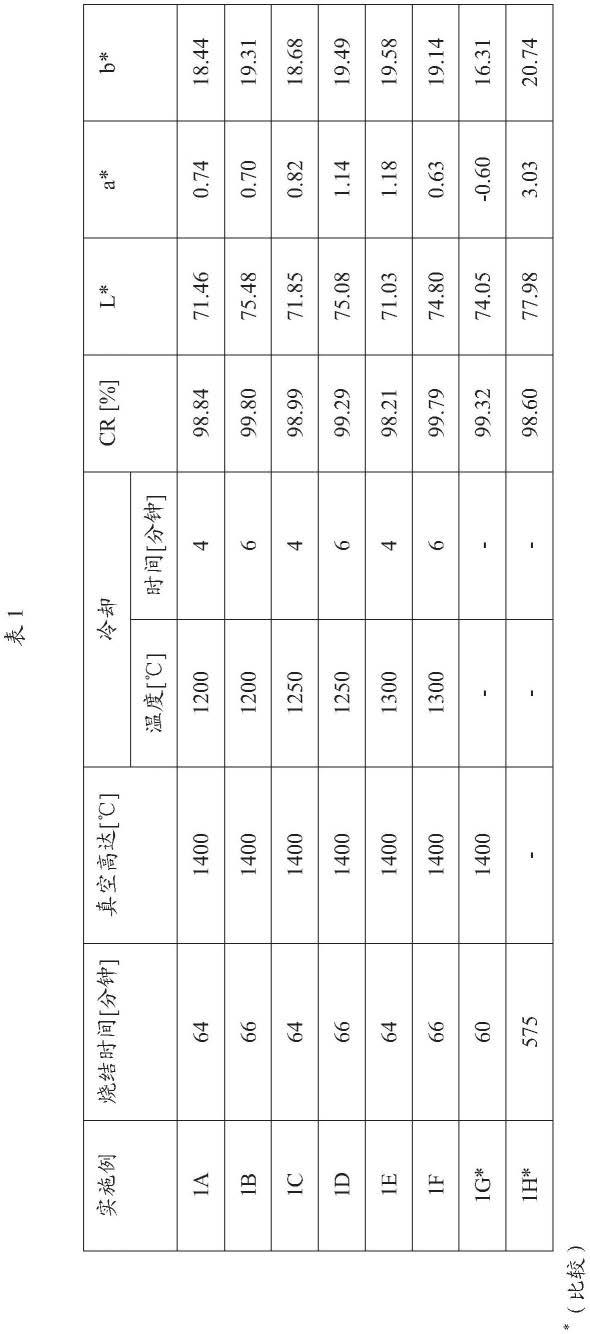

实施例1a至1f

[0078]

直径为24毫米、高为2.9毫米的试样通过在150mpa的压力下单轴压制并在1000℃热处理2小时由包含9.23重量%的y2o3、0.045重量%的al2o3和0.25重量%的fe2o3(来自tosoh公司的zpex smile黄)的商品基于氧化锆的氧化物陶瓷材料制成。

[0079]

该试样在具有mosi2加热元件的烧结炉中烧结。为此目的,在室温下将试样放置在烧结炉的加热室中,关闭加热室,并在加热室中产生最终压力为约50至100毫巴的部分真空。将试样以约130k/min的加热速率加热至约900℃的温度,然后以约50k/min的加热速率

加热至约1220℃的温度,并进一步以约10k/min的加热速率加热至约1400℃的温度。当达到该温度时,加热室充满新鲜空气,然后新鲜空气以约2.2l/min的流量连续流动,同时试样以约10k/min的加热速率进一步加热至1480℃的温度,并在该温度下保持约17分钟。此后,根据表1,以约70k/min的冷却速率将试样冷却至温度t,在该温度下保持t分钟,然后以约70k/min的冷却速率进一步冷却至约1200℃的温度。然后打开加热室。烧结过程的总持续时间为64至66分钟。

[0080]

实施例1g(比较)

[0081]

重复实施例1a,但是样本以约70k/min的连续冷却速率从1480℃冷却至1200℃,没有中断。烧结过程的总持续时间为约60分钟。

[0082]

实施例1h(比较)

[0083]

重复实施例1a,但是使用缓慢烧结方法。为此目的,以约10k/min的加热速率将试样加热至约900℃的温度,在该温度下保持30分钟,再以约3k/min的加热速率加热至约1500℃的温度,并在该温度下保持约120分钟。此后,以约10k/min的冷却速率将试样冷却至900℃,并以约8k/min的冷却速率进一步冷却至300℃。然后打开加热室。烧结过程的总持续时间为约575分钟。

[0084]

实施例1a-h中获得的氧化物陶瓷材料的cr值和色坐标如表1所示。可以看出,与也是使用快速烧结方法获得的实施例1g相比,根据本发明的实施例1a至1f显示出显著更高的a*值和b*值,并且a*值始终在正范围内。因此,这些实施例更适合于模拟天然牙科材料的颜色性质。同时,用于根据本发明的实施例1a至1f的烧结过程仅需要根据实施例1h的缓慢烧结过程的约十分之一的持续时间。

[0085]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。