1.本发明涉及危险化学品燃爆参数测试技术领域,特别涉及一种蒸气燃爆特性测试装置及测试方法。

背景技术:

2.目前,国际上气体和蒸气燃爆特性测试已建立多种标准测试方法,常见标准包括gb/t 21844化合物(蒸气和气体)易燃性浓度限值的标准试验方法、gb/t 12474空气中可燃气体爆炸极限测定方法、gb/t 27862化学品危险性分类试验方法-气体和气体混合物燃烧潜力和氧化能力、astm e681化合物(蒸气和气体)易燃性浓度限值的标准试验方法、en1839气体和蒸气爆炸极限的测定、astm e918温度和压力升高时化学品易燃极限测定等。这些标准针对不同应用在不同温度、压力条件下,采用了柱形或球形玻璃或金属测试容器对燃爆极限进行了测试。然而,多数标准仅针对常压燃爆参数进行测试。en1839和astm e918可以测试可燃气体和蒸气在一定初始压力下的爆炸参数,en1839 method b中测试容器能够抗住15bar爆炸超压,因此,爆炸初始压力最高在2~4bar(按照当量浓度爆炸超压7倍估算);astm e918爆炸初始压力可高达1.38mpa,但测试腔容积为1l。

3.针对高于常压燃爆参数测试标准缺失情况,国内外研究学者也开发了一些燃爆测试装备,专利文献cn102937603a公开了一种“高温高压爆炸极限测试仪,测定爆炸极限的方法及应用”,其采用内径100mm,容积为10l的不锈钢管体,容器外面采用加热带加热,测试压力为0~2.2mpa,温度范围为室温~400℃范围内物料的燃爆参数,该装置在使用过程中发现针对可燃物料在冷凝点附近测试时,压力表接管和法兰部位由于存在温差导致可燃物料分压波动,物料配比不准确。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的之一在于,提供一种蒸气燃爆特性测试装置及测试方法,从而改善现有技术的燃爆特性测试装置测试的结果准确度低等的问题。

6.本发明的另一目的在于,提供一种蒸气燃爆特性测试装置及测试方法,从而改善现有技术不适用于测试蒸气类在高压下的燃爆特性的问题。

7.为实现上述目的,根据本发明的第一方面,本发明提供了一种蒸气燃爆特性测试装置,包括:加热室,其为箱体结构;爆炸球,其设置在加热室内,爆炸球由不锈钢材料制成,容积为4l~36l,爆炸球设有可拆卸的点火器,爆炸球设有温度传感器、动态压力传感器和至少一个静态压力传感器;配气装置,其向爆炸球提供预设浓度的待测试样;真空泵,其与爆炸球相连通;以及控制器,其与加热室、爆炸球、配气装置和真空泵通信连接。

8.进一步,上述技术方案中,爆炸球的容积为5l,壁厚等于6mm,最大承压为9.9mpa。

9.进一步,上述技术方案中,静态压力传感器为两个,量程分别为150kpa和2.0mpa;

动态压力传感器的量程至少为10.0mpa,耐温大于或等于350℃。

10.进一步,上述技术方案中,点火器为高压电点火器和熔丝点火器,点火器通过快拆组件安装在爆炸球上。

11.进一步,上述技术方案中,快拆组件为旋转式连接件。

12.进一步,上述技术方案中,爆炸球设有上盖,上盖采用快开式密封固定连接,温度传感器、动态压力传感器和静态压力传感器安装在上盖上。

13.进一步,上述技术方案中,爆炸球内设有搅拌机构;搅拌机构为磁力搅拌机构。

14.进一步,上述技术方案中,配气装置包括蒸气发生器,蒸气发生器通过蒸气管路与爆炸球相连接,蒸气管路设有加热保温带。

15.进一步,上述技术方案中,加热室设有翅片式加热器和热风循环组件;加热室的最高加热温度为250℃;加热室设有隔热层。

16.进一步,上述技术方案中,加热室设有防爆门,防爆门上设有第一观察窗,第一观察窗的外部设有摄像头;爆炸球设有第二观察窗。

17.进一步,上述技术方案中,配气装置采用道尔顿分压法配置待测试样。

18.根据本发明的第二方面,本发明提供了一种蒸气燃爆特性测试方法,该方法采用如上述技术方案中任意一项的蒸气燃爆特性测试装置。

19.进一步,上述技术方案中,蒸气燃爆特性测试方法至少包括如下步骤:根据初始压力选择点火器类型;将爆炸球加热至预设温度;将爆炸球抽真空;采用道尔顿分压法将预设浓度的待测试样加入爆炸球;以及点燃待测试样,获得燃爆参数,并根据压升幅度判断燃爆状态。

20.进一步,上述技术方案中,根据初始压力选择点火器类型的步骤包括:当初始压力小于500kpa时,选择高压电点火器;当初始压力大于或等于500kpa时,选择熔丝点火器。

21.进一步,上述技术方案中,选择高压电点火器后,观察点火情况,若无电弧,则将高压电点火器更换为熔丝点火器。

22.进一步,上述技术方案中,预设温度小于或等于200℃。

23.进一步,上述技术方案中,燃爆参数包括最大压力、最大压升速率和爆炸指数。

24.与现有技术相比,本发明具有如下一个或多个有益效果:

25.1.本发明采用加热室对爆炸球进行温度控制,提高了温度均匀性,使得测试结果准确度高、重复性好。

26.2.通过设计容积、壁厚、承压能力相匹配的爆炸球,既消除了器壁效应的影响,同时还能够适用于蒸气类在0~2mpa初始压力及室温~200℃下的燃爆参数。

27.3.通过可方便拆卸、替换的点火器设计,可以根据不同的初始压力选择不同类型的点火器。常压下一般采用高压电点火器,压力下一般采用熔丝点火器;熔丝点火器为一次性使用,现有装置点火后需要拆卸法兰、连接管线等一系列操作,工作量较大,本发明中将点火器单独进行了设计,并采用了快拆方式,减少了拆卸上盖带来的工作量,极大提高了工作效率。

28.4.可以采用一个高精度的静态压力传感器,也可以采用不同量程的多个静态压力传感器,能够提高测试精度。

29.5.本发明中爆炸球的温度传感器、动态压力传感器和静态压力传感器等均容纳在

加热室中,避免了该些仪器处温度不均、蒸气冷凝造成测试结果不准确。

30.上述说明仅为本发明技术方案的概述,为了能够更清楚地了解本发明的技术手段并可依据说明书的内容予以实施,同时为了使本发明的上述和其他目的、技术特征以及优点更加易懂,以下列举一个或多个优选实施例,并配合附图详细说明如下。

附图说明

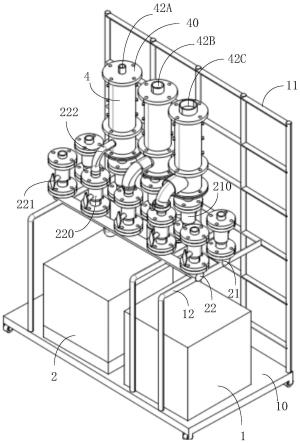

31.图1是根据本发明的一实施方式的蒸气燃爆特性测试装置的外观结构示意图。

32.图2是根据本发明的一实施方式的蒸气燃爆特性测试装置的另一外观结构示意图。

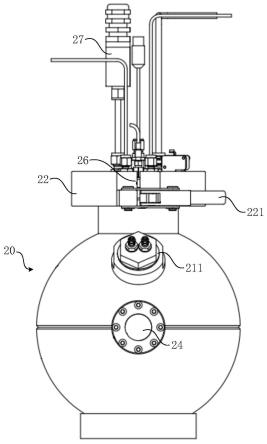

33.图3是根据本发明的一实施方式的爆炸球的结构示意图。

34.图4是根据本发明的一实施方式的爆炸球的剖视结构示意图。

35.图5是采用实施例1的蒸气燃爆特性测试装置进行测试得到的爆炸三元相图。

36.图6是采用实施例2的蒸气燃爆特性测试装置进行测试得到的爆炸三元相图。

37.图7是采用实施例3的蒸气燃爆特性测试装置进行测试得到的爆炸三元相图。

38.主要附图标记说明:

39.10-加热室,11-防爆门,12-第一观察窗,13-摄像头,14-进样口,15-脚轮,16-液晶触摸屏,17-电源开关,18-状态指示灯,19-排气口,20-爆炸球,21-点火器,211-旋转式连接件,22-上盖,221-快开式密封件,23-搅拌机构,24-第二观察窗,25-温度传感器,26-动态压力传感器,27-静态压力传感器,28-爆破片,30-真空泵,31-真空缓冲罐。

具体实施方式

40.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

41.除非另有其他明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其他元件或其他组成部分。

42.在本文中,为了描述的方便,可以使用空间相对术语,诸如“下面”、“下方”、“下”、“上面”、“上方”、“上”等,来描述一个元件或特征与另一元件或特征在附图中的关系。应理解的是,空间相对术语旨在包含除了在图中所绘的方向之外物件在使用或操作中的不同方向。例如,如果在图中的物件被翻转,则被描述为在其他元件或特征“下方”或“下”的元件将取向在元件或特征的“上方”。因此,示范性术语“下方”可以包含下方和上方两个方向。物件也可以有其他取向(旋转90度或其他取向)且应对本文使用的空间相对术语作出相应的解释。

43.在本文中,术语“第一”、“第二”等是用以区别两个不同的元件或部位,并不是用以限定特定的位置或相对关系。换言之,在一些实施例中,术语“第一”、“第二”等也可以彼此互换。

44.如图1至图4所示,根据本发明具体实施方式的蒸气燃爆特性测试装置,其通过箱体式加热室10进行温度控制。爆炸球20设置在加热室10内,爆炸球20由不锈钢材料制成,容积为4l~36l,爆炸球20设有可拆卸的点火器21,爆炸球20设有温度传感器25、动态压力传

感器26和静态压力传感器27。配气装置(图中未示出)通过进样口14向爆炸球20提供预设浓度的待测试样。真空泵30可以通过真空缓冲罐31与爆炸球20相连通。采用控制器(图中未示出)与加热室10、爆炸球20、配气装置和真空泵30通信连接,并进行温度、压力等测试条件的控制。示例性地,可以在蒸气燃爆特性测试装置的箱体式加热室10外部设置电源开关17和液晶触摸屏16来方便开关机和参数设置,还可以设置多个状态指示灯18使得实验人员了解实验状态,本发明并不以此为限。示例性地,箱体式加热室10设置有排气口19,增加安全性,本发明并不以此为限。示例性地,加热室10的底部设有脚轮15以方便移动。

45.虽然爆炸球的容积越接近实际设备测试结果越准确,但是爆炸球的容积还受到承压能力和加热方式等多种因素影响。进一步地,在本发明的一个或多个示例性实施方式中,爆炸球20的容积为5l,壁厚等于6mm,爆炸球的最大承压为9.9mpa。通过球形容器的承压计算得到壁厚,根据要求操作压力pw=10.0mpa,设计压力p=1.0pw=10.0mpa,液体静压pl<<p,故可忽略pl,计算压力pc=10mpa。爆炸球20的直径为213mm,壁厚由公式取腐蚀裕量为0.5mm,圆整后δ=6.0mm。

46.进一步地,在本发明的一个或多个示例性实施方式中,静态压力传感器27可以为一个高精度压力传感器,确保测量精度。示例性地,静态压力传感器也可以为两个,量程分别为150kpa和2.0mpa,配置气体时,不同初始压力需要传感器的量程不同。如配置初始压力50kpa的5%混合气体,若采用2.0mpa的0.1%精度的压力传感器误差是

±

2k,配置的浓度误差较大。示例性地,采用两个静态压力传感器,精度均为万分之五fs,能够保证高低压配气的精度达到0.01%。在本发明的一个或多个示例性实施方式中,配置混合气体时采用150kpa和2.0mpa二档量程的压力传感器用于配置不同的初始压力,以保证气体配置精度。动态压力传感器26的量程至少为10.0mpa,耐温大于或等于350℃。优选而非限制地,量程为10.0mpa的动态压力传感器26采用瑞士kistler的压电型传感器,工作温度范围宽,最高可到350℃,动态性能好,可靠性高,可安装在爆炸球20上,直接测量球体内爆炸压力,避免长管路对爆炸压力的衰减和抑制。点火前可以通过电磁阀自动关闭静态压力传感器的通道,避免爆炸时超压损坏。示例性地,爆炸球20内可以安装爆破片28,当爆炸超压超过爆破片28的使用压力时就会爆开,释放压力,防止爆炸超压损坏设备。

47.进一步地,在本发明的一个或多个示例性实施方式中,点火器21可以为高压电点火器和熔丝点火器两种,点火器21通过快拆组件直接安装在爆炸球上。示例性地,快拆组件可以为旋转式连接件211,方便拆卸和安装。需要更换点火器时,直接旋转式连接件211即可。示例性地,熔丝点火器可以为镍铬丝或高温铂丝,本发明并不以此为限。

48.进一步地,在本发明的一个或多个示例性实施方式中,爆炸球20设有上盖22,上盖22采用快开式密封件221固定连接。示例性地,温度传感器25、动态压力传感器26等可安装在上盖22上,并且这些仪器均容纳在加热室10内,避免了仪器与爆炸球内的温度不均造成测试结果不准确。特别是,在进行蒸气燃爆特性测试时,温度不均会造成蒸气的冷凝,现有技术中主要通过提高温度来避免出现冷凝,但是提高温度的方式会造成测试效率和准确度的降低。

49.进一步地,在本发明的一个或多个示例性实施方式中,爆炸球20内设有搅拌机构

23。示例性地,搅拌机构23可以为磁力搅拌机构。

50.进一步地,在本发明的一个或多个示例性实施方式中,在本发明的一个或多个实施方式中,配气装置包括蒸气发生器(图中未示出),蒸气发生器通过蒸气管路与爆炸球20相连接,蒸气管路设有加热保温带。

51.进一步地,在本发明的一个或多个示例性实施方式中,加热室10设有翅片式加热器和热风循环组件;加热室10的最高加热温度为250℃;加热室10设有隔热层。运用热风循环加热技术,结合良好的风道设计和箱体隔热设计,在保证箱体具有较大热容的同时兼顾箱体内部温度场高度均匀性和稳定性。

52.进一步地,在本发明的一个或多个示例性实施方式中,加热室10设有防爆门11,防爆门11上设有第一观察窗12,第一观察窗12的外部设有摄像头13;爆炸球20设有第二观察窗24。第一观察窗12和第二观察窗24相对应设置,并且能够观察到点火器21。

53.进一步地,在本发明的一个或多个示例性实施方式中,配气装置采用道尔顿分压法配置待测试样。

54.根据本发明的一个或多个示例性实施方式的蒸气燃爆特性测试方法,该方法采用如上述技术方案中任意一项的蒸气燃爆特性测试装置。

55.进一步地,在本发明的一个或多个示例性实施方式中,蒸气燃爆特性测试方法至少包括如下步骤:根据初始压力选择点火器类型;将爆炸球加热至预设温度;将爆炸球抽真空;采用道尔顿分压法将预设浓度的待测试样加入爆炸球;以及点燃待测试样,获得燃爆参数,并根据压力上升幅度判断燃爆状态。

56.进一步地,在本发明的一个或多个示例性实施方式中,根据初始压力选择点火器类型的步骤包括:当初始压力小于500kpa时,选择高压电点火器;当初始压力大于或等于500kpa时,选择熔丝点火器。进一步地,在本发明的一个或多个示例性实施方式中,选择高压电点火器后,观察点火情况,若无电弧,则将高压电点火器更换为熔丝点火器。

57.进一步地,在本发明的一个或多个示例性实施方式中,本发明将爆炸球及相关检测仪器均容纳在加热室中,为避免仪器的电子器件温度过高受损,预设温度小于或等于200℃。

58.进一步地,在本发明的一个或多个示例性实施方式中,燃爆参数包括最大压力、最大压升速率和爆炸指数。

59.应了解的是,本发明的蒸气燃爆特性测试装置及测试方法同样适用于一般气体的燃爆特性测试,而不限于蒸气。

60.下面以具体实施例的方式更详细地说明本发明的蒸气燃爆特性测试装置及方法,应了解的是,实施例仅为示例性的,本发明并不以此为限。

61.实施例1

62.本实施例采用本发明的蒸气燃爆特性测试装置及方法测试某氧化工艺的环化工作液蒸气在空气中的燃爆特性。该氧化工艺的工作温度为40℃,工作压力为600kpa,环化工作液中主要含有叔丁醇、水等物质。参考图1~4所示,爆炸球20的容积为5l,预设温度为40℃,搅拌机构23为磁力搅拌机构,点火器21选择熔丝点火器。

63.本实施例的测试过程如下:选择熔丝点火器,将爆炸球升温至预设温度40℃;将爆炸球腔体抽至真空;将工作液放入蒸气发生器中加热至40℃;按照道尔顿分压法将不同分

压的工作液蒸气、空气及相应的氮气加入爆炸球,开启磁力搅拌机构搅拌5min;触发点火器21,记录爆炸压力曲线,根据压升幅度判断是否发生了燃爆,摄像头记录爆炸火焰情况。完成一轮测试后,采用空气清洗爆炸球,改变试验参数,重复上述步骤进行下一轮测试。

64.本实施例测试得到的爆炸三元相图如图5所示。从图中可以得到环化工作液的极限氧含量loc为11.0%。当不通入氮气时,该温度下工作液饱和蒸气11.4%时仍处于爆炸极限范围内,该工作的难点即最大饱和蒸气压下爆炸上限uel的确定,即图中虚线。

65.实施例2

66.本实施例采用本发明的蒸气燃爆特性测试装置及方法测试某醛类氧化工艺的工作液蒸气在空气中的燃爆特性。该醛类氧化工艺的工作温度为150℃,工作压力为100kpa。参考图1~4所示,爆炸球20的容积为5l,预设温度为150℃,搅拌机构23为磁力搅拌机构,点火器21选择高压电点火器。

67.本实施例的测试过程如下:选择高压电点火器,将爆炸球升温至预设温度150℃;将爆炸球腔体抽至真空;将工作液放入蒸气发生器中加热至150℃;按照道尔顿分压法将不同分压的醛类蒸气、空气及相应的氮气加入爆炸球,开启磁力搅拌机构搅拌5min;触发点火器21,记录爆炸压力曲线,根据压升幅度判断是否发生了燃爆,摄像头记录爆炸火焰情况。完成一轮测试后,采用空气清洗爆炸球,改变试验参数,重复上述步骤进行下一轮测试。

68.本实施例测试得到的爆炸三元相图如图6所示(c5表示戊醛)。从图中可以得到工作液工况下的极限氧含量,为工艺燃爆防控提供了安全操作边界。

69.实施例3

70.本实施例采用本发明的蒸气燃爆特性测试装置及方法测试双氧水法环氧氯丙烷工艺气相冷凝器安全操作边界。该工艺尾气中含有氯丙烯ac、环氧氯丙烷、氧气等成分,随着温度降低,氯丙烯、环氧氯丙烷冷凝液化,不凝气氧气富集,理论上随着可燃气浓度降低,氧含量升高,该体系会穿过爆炸极限区域,温度对冷凝器的影响至关重要。采用本实施例测试保障了温度均匀性,避免出现冷凝现象,测试结果准确,为燃爆防控提供支持。

71.本实施例测试得到的爆炸三元相图如图7所示。冷凝器出口物料组成如图a点,当物料浓度降至b点时,体系将进入爆炸极限区域,根据b点物料组成对应的温度,制定了一级冷凝器温度参数,物料经一级冷凝后尾气在进入二级冷凝器前通入氮气稀释氧气浓度至极限氧含量以下,即从b点至d点,从而达到燃爆防控的目的。

72.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。针对上述示例性实施方案所做的任何简单修改、等同变化与修饰,都应落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。