1.本发明涉及一种用于在驶越过程中研磨铺设在轨道中的铁轨的研磨架。这种研磨架具有框架和至少一个研磨梁,研磨梁典型地对于左侧和右侧铁轨各至少一个在框架中可围绕梁纵轴线旋转固定。在这种研磨架的研磨梁处,在至少两个环周位置处分别在沿研磨梁的纵向方向上延伸的研磨排中依次设置有研磨体容纳部。在每个研磨体容纳部中分别固定研磨体,所述研磨体可围绕研磨体转动轴线相对于研磨体容纳部可自由旋转地安装并且相对于研磨体转动轴线旋转对称。

背景技术:

2.众所周知,在轨道中铺设的铁轨被加工用于维护和维修目的。特别地,大质量铁轨车辆行进会导致铁轨头处的磨损并导致其横向轮廓变化。但是,频繁驶越的情况也导致铁轨处的这种磨损。在这方面,必须定期对铁轨轮廓进行修整。由于铁轨车辆在长时间驶越铁轨也会在铁轨表面中、特别是在铁轨头的表面中形成微裂纹,所述微裂纹带来进一步裂纹形成和可能的铁轨断裂的风险。

3.在对在轨道中铺设的铁轨进行维护、修理以及预防性的维护工作的范围中,使用了不同的方法。因此,存在轨道驱动的铣削装置,借助所述铣削装置对在轨道中铺设的铁轨进行轮廓修整。如今,铺设在轨道中的铁轨也预防性地或在早期维护中进行研磨,以便借助少量材料剥离研磨掉微裂纹或预防微裂纹的形成,并保持或恢复铁轨头的所需的轮廓。这种研磨处理特别应用于高速路段,但是也应用于其他路线,即也应用于城市铁轨交通,例如地铁或市郊列车的路段,长年以来成功地借助以下方法来进行:在所述方法中自由旋转的、非驱动且安装在转动轴线上的研磨体以相对较高的速度(例如,大约80公里/小时的速度)驶越,所述研磨体的转动轴线以不同于90

°

的角度倾斜于铁轨,其中用于高速和摩擦作用产生足够的力矩,以将研磨体置于旋转中进而在铁轨头的表面上获得研磨作用。例如这种方法和用于执行所述方法的设备在ep 708 205 a1和ep 1 460 176 a1中进行了描述。

4.为此目的,研磨体通常设置在研磨架中,所述研磨架又设置在铁轨车辆上,借助所述铁轨车辆执行在驶越轨道期间进行的研磨处理。在许多情况下,也设有多个这种研磨架,研磨体设置在所述研磨架中,特别是设置在两个侧向位置中以在驶越时在轨道中处理两个轨道。在此,为了增加研磨效果,多个研磨体依次设置在一个研磨排中。为了能够在研磨过程期间快速定位用于磨损的研磨体的替代件,在此所述研磨排中的多个径向地设置在中央的研磨梁上。通过围绕梁纵轴线旋转,所述替代件磨损排及时地在研磨位置中转动,使得其可以加工轨道头。以该方式,可以在研磨过程期间快速替换在使用中严重磨损的研磨体。为此,可以提升研磨梁,以便使研磨体与轨道脱离接合,然后旋转,使得一排具有新的研磨体转动到工作位置中,并且然后在此下降,以便因此借助新的研磨体继续进行研磨处理。这可以在运行中快速进行,进而允许设备的更常的运行时间,直至在通行中必须在该设备的待机期间更换所有环周位置处的径向磨损的研磨体并且通过新研磨体替换。例如在cn 203334149 u中示出和描述研磨体在研磨梁的不同的环周位置中的这种设置,其中呈研磨

体以各90

°

的四个沿着研磨梁环周相同分布的角间距的、横截面中交叉状的设置。

5.在此,磨排在中央的研磨梁上的径向设置具有以下特征:一研磨排的研磨体转动轴线全部位于一个平面内,所述平面与梁纵轴线具有一定的垂直间距。在运行中通过研磨体处理的铁轨头的表面相对于所述平面偏移研磨体半径,所述面在铁轨纵向方向上也可以识别为“研磨道”。借助设置在研磨梁处的研磨体加工的铁轨,通常是铁轨头上的研磨道对应于球形的铁轨表面弯曲。在从现有技术中已知的铁轨量处将研磨体定位成且将研磨梁在运行中对准成,使得所述研磨道的中轴线投影在以下平面上位于梁纵轴线的正上方,其中所述平面通过设置在在研磨加工时贴靠铁轨的研磨排中的研磨体的研磨体转动轴线展开。这具有的优点是:铁轨排的所得出的挤压力垂直于梁纵轴线并且研磨体的挤压不将扭矩施加到可旋转地安装的研磨梁上。在此,研磨梁的进给方向应当根据以下矢量进行,所述矢量垂直于通过研磨体转动轴线展开的平面。这具有的优点是:随着研磨体的磨损的延续和半径下降,相对于铁轨的对准进而研磨道保持不变,研磨体均匀地磨损并且铁轨均匀地打磨。在实践中,在工作位置中挤压到铁轨处的研磨体定位和对准成使得所述研磨体以中间部段加工研磨道。因此,换言之,已知的研磨梁构建为,使得在运行中径向地始于梁纵轴线的线延伸经过轴线中点,其中所述线与研磨道的中线交叉,所述轴线中点在相应的研磨体转动轴线布设在相邻的研磨体的沿着研磨体转动轴线的纵向延伸的中心中。然后,沿着所述线也挤压和调整在运行中磨损的研磨体,使得然后也在运行中严格径向地进行研磨体的磨损。

6.在上述的铁轨研磨设备中,研磨梁可以相对于在轨道上滚动的研磨架沿不同的方式移位或移动并且调节其位置。所述研磨梁可以基本上沿径向方向进给到要加工的铁轨的铁轨头上或者从铁轨头提升,以便开始或结束或中断研磨过程,并且也以便在研磨过程期间将足够的挤压压力施加到研磨体上,并且研磨体可以跟踪其环周研磨一定尺寸。此外,研磨梁可以调节为,使得研磨体沿着铁轨体的环周移位,以便因此确定要得到的轮廓并且可以通过研磨加工来构成。这也从cn 203334149 u中已经获知。

7.此外,在研磨加工时形成的磨屑,包括铁轨的磨屑颗粒和研磨体的磨屑必须被收集,不应简单地释放到环境中。一方面,所形成的粉尘颗粒非常热,因此以火花的形式出现,并且在不受控释放的情况下会引起火灾,例如在陆地上引导轨道部段处的路基火灾。另一方面,当磨屑和粉尘颗粒被释放到环境中时,磨屑和粉尘颗粒为环境负担。相应地,设有具有盒装的外壳或引导结构的粉尘抽吸装置,所述外壳或引导结构尽可能靠近接合在铁轨处的研磨体的位置处,以便尽可能环周地如此收集和抽吸所形成的磨屑、粉尘。抽吸的研磨粉尘然后装入在该设备上或借助该设备携带的料仓中并且随后进行专业处理或重复使用。这种类型的粉尘收集装置和所属的引导和收集结构,例如在ep 2 886 714 a1和cn 203923822u中公开。

8.已知解决方案的问题在于:研磨梁在运行中当其借助在其上设置的研磨体排打磨铁轨体时设置较低的位置,并且特别地在要加工位于轨道内侧的轨头边缘时,会在轨道中向内深处突出。在此,存在以下风险:即研磨梁或安装在其上的、处于非工作位置中的研磨体排和相关联的研磨体容纳部进入所谓的间隙轮廓中,所述间隙轮廓在轨道中限定并且根据轨道运营商的预设需畅通,即不应被损坏。因为在那里,通常设置例如装入件,即例如计轴器或其他工程部件,其不应受碰撞威胁或甚至破坏。在例如平交道口的区域中,所述轮廓

通常用道路覆盖物多次填充。于是,除了由研磨梁和其附件或研磨架本身占据的空间之外,还存在对于粉尘收集装置的部件所需的机构空间。因此,在所述部位处,要尽可能移近沿着铁轨引导的研磨体的位置的引导结构,例如引导板,需要进一步的空间。

9.在此,铁轨头在外行进边缘处越应在向下引导的位置中打磨,可能损坏间隙就越严重。在用于指定沿着铁轨头的横截面轮廓的位置数据的坐标系中,例如应当根据德国铁路的规定将行进边缘打磨直至z轴线(z-14)上的-14mm的位置,在所述坐标系中z轴线竖直且处于铁轨头中心中并且y轴线水平贴靠轮廓的最高部位并且指向外行进边缘。借助现有系统实现这种情况是特别的挑战,因为研磨梁显著下降到间隙轮廓中与在行进边缘处这样大范围向下打磨有关。研磨梁的这种深度下降,或者研磨梁围绕铁轨头朝轨道内部方向进一步旋转会导致:处于工作位置中的研磨体已经以显著程度损坏间隙轮廓。因此,在行进边缘上这样大范围向下打磨铁轨头的情况下,必须将研磨梁旋转远至使得特别地向内指向的、未处于工作位置中的研磨排已经陷入危险:即损坏间隙轮廓并且然后实际上对于在内侧上不再留有粉尘收集的空间。

10.为了解决上述问题,已经实现以下研磨梁:所述研磨梁代替四个在横截面中交叉形设置在研磨梁处的、即沿着梁环周分别偏移90

°

设置的研磨排,而仅设置三个这种研磨排,所述研磨排在横截面中呈y形设置。通过这样减小在研磨梁上的研磨排,可以以简单的方式略减轻损坏间隙。尽管这会导致直接减小加工范围和更频繁的中断以装入新的研磨体,但这种情况通过一定的空间获取来补偿,研磨体特别处于朝轨道中心方向布设的等待位置中的研磨排的研磨体向内或向下伸入间隙中略小一些。但是,即使将磨排数量从四排减少到三排(磨排之间的角度为120

°

而不是90

°

,或y形代替x形),所获取的空间对于设置粉尘收集装置仍不足够。

技术实现要素:

11.现在以上述为基础,本发明的目的是:提出一种改进的研磨架和一种用于在驶越过程中研磨布设在轨道中的铁轨的设有这种研磨架的铁轨研磨设备,其允许铁轨头既可以在其行进边缘也可以在较低的z位置进行研磨,并且在此特别地也为设置用于收集和抽吸研磨粉尘的粉尘收集装置的引导结构留出足够空间。

12.所述目的根据本发明通过具有权利要求1的特征的、用于在驶越过程中研磨铺设在轨道中的铁轨的研磨架来实现。这种研磨架的有利的改进形式在权利要求2至9中详细说明。上述问题的解决方案的另一方面在于具有权利要求10的特征的、用于在驶越过程中研磨铺设在轨道中的铁轨的铁轨研磨设备。这种铁轨研磨设备的有利的改进形式在权利要求11和12中提及。

13.因此,根据本发明,提出一种用于在驶越过程中研磨铺设在轨道中的铁轨的研磨架,其具有框架和至少一个在框架中能围绕梁纵轴线旋转固定的研磨梁,特别地具有对于左侧和右侧铁轨的各至少一个这种研磨梁,其中在至少一个研磨梁处在至少两个环周位置处分别在沿研磨梁的纵向方向上延伸的研磨排中依次设置有研磨体容纳部。在每个研磨体容纳部中分别固定研磨体,所述研磨体能围绕所属的研磨体转动轴线相对于研磨体容纳部能自由旋地转安装并且相对于研磨体转动轴线旋转对称。在此,根据本发明的研磨架的特征在于,研磨排中的研磨体以特定的方式定位在所属的研磨体容纳部中,使得对于研磨排

之一中的每个研磨体,垂直于第一平面的垂线有意不与梁纵轴线相交,而是一定间距延伸经过所述梁纵轴线,其中从所述研磨体的轴线中点开始的所述垂线将研磨体的沿着研磨体的研磨体转动轴线确定的轴向长度中分,其中所述研磨排的研磨体的所有研磨体转动轴线位于所述第一平面中。在各个研磨排中依次排列的研磨体的转动轴线位于第一平面中或贯穿该第一平面。然后,研磨排的研磨体或保持所述研磨体的研磨体容纳部然后切向地以以下方式偏移:即相对于第一平面的垂线不与梁纵轴线相交,而是相反以一定间距经过所述梁纵轴线,即相对于梁纵轴线切向偏移地延伸,其中所述垂线始于每个在研磨排中考虑的研磨体的轴线中点。由此,在运行中特别地也确保了对于处于工作位置中的研磨体,研磨道中轴线到之前确定的平面上的投影有意地定位在梁纵轴线旁边,所述梁纵轴线同时也形成梁转动轴线。

14.因此,借助这种设置,沿研磨梁分别依次设置的研磨体或者通过所述设置形成的研磨排依次在研磨梁上以如下方式偏移:即所述研磨体或研磨排不再径向对准。其结果是,与已知方式的径向设置相比,不处于为了打磨铁轨头所占据的工作位置中而是处于非使用或等待位置中的研磨排显著位于更高的位置,进而在任何情况下都更少量地进入间隙中,即使根本不损坏所述间隙,并且还为粉尘收集装置留出更多空间。此外,通过所选择的设置,延伸的梁纵轴线显著向上偏移,研磨梁为了切换用于加工的研磨体而必须围绕所述梁纵轴线转动。于是,这使得整个研磨梁或具有研磨梁的研磨架不必为这种需求在不损坏间隙轮廓的情况下执行的切换或转动过程而必须提升如借助现有技术形成的研磨梁所需这样大的行程路径。

15.在操作过程中,同样如根据研磨体的持续磨损和其从中产生的沿相应垂线方向减小的直径来调节研磨梁那样,将研磨体挤压到要加工的铁轨处,使得保留在工作位置中作用的研磨体的严格径向磨损的从现有技术中已知的优点。

16.但是,如上所述的研磨体在研磨梁处的偏移设置或对准使得通过调节力引起的反应力不再径向相对于梁纵轴线作用,而是同样切向偏移地作用,其中借助所述调节力将研磨梁或具有设置在其上的处于工作位置中的研磨排压向铁轨,所述研磨排具有所属的研磨体。由此,现在,在研磨时引起作用于研磨梁上的转矩或扭矩,这首先原则上是不利的,因为必须采取适当的应对措施,以吸收所述力矩并将研磨梁可靠地保持在所设置的旋转位置中。然而,如上所描述的空间获取的所获得的优点超过所述缺点。

17.然而,在选择如上所述偏移设置的研磨排的偏移的尺寸时需注意以下事项:

18.一方面,尽可能宽的偏移是有利的。因为偏移设置得越大,效果就越好,特别地使内置的研磨排使远离车辆边界并且还远离铁轨头的水平,或者为进一步装入和也为操作人员在所述区域中停留例如以用新的研磨体更换磨损过的研磨体或其他维护工作,而可以获得更多的空间。

19.然而,通过偏移和挤压力也形成上面描述的作用于研磨梁的转矩、即扭转。偏移的尺寸越大,因此虚拟杠杆越长,所述转矩就变得越高。如上文已经解释的那样,因为力矩必须通过制动或锁定来保持,以便研磨梁不从所设置的旋转位置中扭转,该转矩因此不应过大,所以在实践中偏移的程度是有限制的。

20.在根据本发明的研磨架的一个有利的改进形式中可以提出:每个研磨体通过设置在所属的研磨体容纳部中定位,使得直线不穿过相应的研磨体,所述直线位于垂直于梁纵

轴线取向的且包括始于相应的研磨体的轴线中点的垂线的第二平面中并且平行于垂线延伸且与梁纵轴线相交。在这种设置中,严格径向对准的研磨体的偏移还进一步扩大,因此还进一步扩大处于维护位置中的研磨体的较高位置的上面描述的效果,也还改进以下效果:即研磨梁或研磨架为了切换研磨体必须通过研磨梁围绕其梁纵轴线旋转而不那么高地被提升,也因此仍总是还设置引起可掌控的从偏移中得出的转矩的偏移。通过以下方式获得上述偏移的适合于期望效果的方案:如按照根据本发明的研磨架的一个可能的设计方案提出的那样,每个研磨体通过设置在所属的研磨体容纳部中而定位,使得直线距垂线具有至少20mm、特别地至少50mm、有利地至少70mm的间距,其中所述直线位于垂直于梁纵轴线方向并且包括始于相应的研磨体的轴线中点的垂线的第二平面中并且平行于垂线延伸且与梁纵轴线相交。但是在此,偏移还仍然可以被限制到这样的程度:即通过所述偏移引起的转矩仍可被掌控并且研磨梁可以保持在所设置的旋转位置中。

21.原则上,根据本发明的偏移可以例如通过以下方式获得:即将托架固定、例如焊接或旋接在例如管形和横截面圆形的研磨梁处,所述托架于是就其而言构成用于研磨体容纳部的构成偏移的固定面。当然,借助这种构型限制可设置的偏移,因为托架例如借助向外伸出的支架不再可安装且固定在横截面圆形管状的研磨梁上,因为在于是非常狭窄的或“被覆盖”空间中例如不再可安装螺钉或者不再可以进行焊接。替代地,为了做出补救并且获得更大的设计自由度,可以选择具有星形横截面的新设计的梁管。于是,研磨梁在脊部中不再具有横截面圆形的管,而是例如形成为由平面板构成的焊接组件,所述平面板已经为构成偏移的托架。

22.如上所述,在设有根据本发明的研磨架的铁轨研磨设备优选地按其进行工作的铁轨研磨原理中,在驶越过程中打磨铁轨。在此,研磨体的旋转通过研磨体转动轴线的斜置和用于沿铁轨纵向方向牵引的研磨体在铁轨处的摩擦而产生。在这方面,研磨体可以有利地相对于研磨体转动轴线以不同于90

°

的角度、特别地以40

°

和60

°

之间的角度设置,所述研磨体转动轴线相对于梁纵轴线倾斜地延伸。

23.有利地,在研磨体的特别是排状的相应设置中,多个在研磨梁的纵向方向上且在共同的环周位置处依次设置的研磨体的研磨体转动轴线可以彼此平行地延伸。因此,借助多个依次同样设置的研磨体可以产生和加强均匀的研磨图案。为了减小作用于研磨梁或研磨架上的、通过研磨体和待打磨的铁轨之间的摩擦形成的转矩,可以借助研磨体转动轴线相对于梁纵轴线分别在第一组中以角度α且在第二组中以180

°‑

α的对准来成组地设置研磨体转动轴线的倾斜度。

24.研磨体沿着研磨梁的可简单操作的且通过所获得的对称性总是可相同对准的设置和分布可以通过以下方式实现:按照根据本发明的研磨架的一个有利可行的设计方案,在研磨梁处,在特别地以均匀的角间距分布的三个环周位置处以基本上直线的设置在研磨梁的纵向方向上依次地设置研磨体容纳部与可旋转地安装固定在研磨体容纳部中的研磨体。原则上,显然还可行的是:仅设有两排或多于三排,例如四排研磨体。但是显示出:研磨体的三个围绕研磨梁环周以120

°

角间距偏移的、因此横截面大致y形设置的这种布置或排列允许在足够的运行时间(工作路线)和获得处于等待位置中的研磨体距铁轨头水平的通过偏移附加扩大的间距之间的良好折衷,所述运行时间可以在没有更换各个研磨体、而是仅通过旋转替换研磨体布置的情况下获得,即大范围使间隙畅通。

25.为了在来自不同排所有研磨体都磨损时能够用未磨损的新研磨体更换研磨体,则可以提出:研磨体能拆卸地固定在研磨体容纳部中。在此,例如可以设有例如可气动或液压操作的中央锁定系统,所述锁定系统将一排研磨体整体释放或锁定在研磨体容纳部中。

26.为了在运行期间自动切换研磨排,可以有利地提出:根据本发明的研磨架具有用于旋转框架中的研磨梁的转动驱动器。所述转动驱动器特别地可以马达驱动运行,例如以液压驱动器或电动马达的形式运行。于是,也应有利地设有制动器或阻挡机构,所述制动器或阻挡机构保持研磨梁的旋转位置并防止研磨梁由于所施加的通过研磨体和铁轨之间的研磨作用或通过施加的按压力而作用的转矩来扭转,其中借助所述按压力将压向铁轨。如上文已经解释的那样,由于始于研磨体的精确径向设置的偏移,以加强的程度施加这种转矩,使得需要研磨梁的特别有效的制动或锁定。如前所述适用的是:相对于研磨体的精确径向对准,偏移越大则转矩就越高。在此,现在,保持可在在研磨梁的锁定中吸收的可控转矩,形成了可设置的偏移限制。

27.在本发明的典型应用中,研磨体可以形成为圆柱形。这对于借助研磨体进行环周研磨特别有效。

28.在本发明的另一方面中,为了实现开始提到的目的,提出一种铁轨研磨设备,特别是以自行进式形成的铁轨研磨设备,所述铁轨研磨设备用于在驶越过程中研磨铺设在轨道中的铁轨,所述铁轨研磨设备具有底盘和设置在底盘处的轮,所述轮用于在铁轨上行进,并且所述铁轨研磨设备还具有至少一个具有上面描述的特性和特征的研磨架。

29.为了捕获、去除并且最终收集在打磨铁轨时形成的研磨粉尘,铁轨研磨设备可以具有设置在至少一个研磨架的区域中的粉尘收集装置,例如其具有粉尘收集挡板,所述粉尘收集装置与用于抽吸载有研磨粉尘的空气的抽吸管线连接。所述粉尘收集装置可以用于研磨梁和以上面解释的偏移设置在其处的研磨体容纳部和研磨体的特别的设计而以足够的空间移近研磨体,使得可以非常有效地实现对所形成的研磨粉尘的全面的收集和抽吸,其中所述研磨体以贴靠铁轨的方式处于工作位置中。

附图说明

30.本发明的其他优点和特征从所附的附图和以下对可能的设计变型的描述中得出,也与根据现有技术的所示出的设计相比较。

31.在此示出:

32.图1示出用于说明研磨架和设有所述研磨架的铁轨研磨设备的基本结构的示意图。

33.图2在沿研磨梁的梁纵轴线的方向上以两个视图a和b示出根据现有技术的具有四个研磨排的研磨梁的示意图;

34.图3示出了与图2的视图相比较具有三个研磨排而不是四个研磨排的从图1和2中示出的从现有技术已知的研磨梁的修改的视图;

35.图4示出研磨体在研磨排中的设置的以说明研磨体转动轴线的位置的示意图。

36.图5示出研磨体在研磨排中的设置的以说明研磨体转动轴线的位置的另一示意图;

37.图6以根据图6a的视图示出如图3中所示的研磨梁以说明在那里确定研磨体对准

的几何形状并且以根据图6b的视图示出包括在图6a中绘制的圆中的区域的放大图以进一步示出几何关系;

38.图7以与图2和图3的视图类似的视图示出根据本发明涉及的研磨梁;

39.图8以与图7的视图类似的视图示出根据本发明设计的研磨梁;

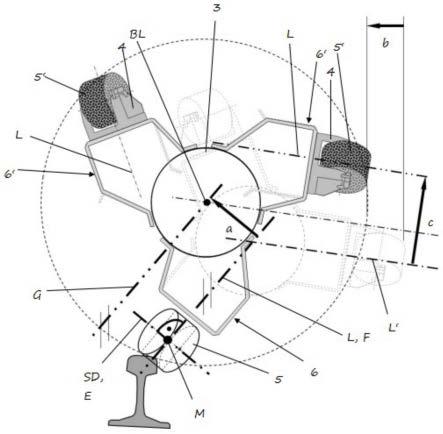

40.图9示出具有在两个平行铺设在轨道中的铁轨处的、用于打磨轨道中的两个铁轨的、两个根据本发明的且如图7和8中所示那样设计的研磨梁的布置的示意图;

41.图10示出与图7或图8类似的视图根据本发明的研磨梁的一个可能的变型;和

42.图11示出轨道布置以说明通过铁轨上边缘形成的平面以及轨道中间平面的示意图。

43.附图标记列表:

[0044]1ꢀꢀꢀ

铁轨研磨设备

[0045]2ꢀꢀꢀ

研磨架

[0046]3ꢀꢀꢀ

研磨梁

[0047]4ꢀꢀꢀ

研磨体容纳部

[0048]5ꢀꢀꢀ

处于工作位置的研磨体

[0049]

5'

ꢀꢀ

处于等待位置的研磨体

[0050]6ꢀꢀꢀ

处于工作位置的研磨排

[0051]

6'

ꢀꢀ

处于等待位置的研磨排

[0052]7ꢀꢀꢀ

铁轨轮/铁轨引导装置

[0053]9ꢀꢀꢀ

处于等待位置的研磨体托架

[0054]

9'

ꢀꢀ

处于工作位置的研磨体托架

[0055]

10

ꢀꢀ

固定支架

[0056]aꢀꢀꢀ

间距

[0057]bꢀꢀꢀ

第一尺寸

[0058]cꢀꢀꢀ

第二尺寸

[0059]bꢀꢀꢀ

轴向长度

[0060]dꢀꢀꢀ

双箭头

[0061]eꢀꢀꢀ

第一平面

[0062]fꢀꢀꢀ

第二平面

[0063]gꢀꢀꢀ

直线

[0064]

gl

ꢀꢀ

轨道

[0065]

gm

ꢀꢀ

轨道中间平面

[0066]

l

ꢀꢀꢀ

垂线

[0067]

l'

ꢀꢀ

垂线

[0068]

la

ꢀꢀ

梁纵轴线

[0069]mꢀꢀꢀ

轴线中点

[0070]

p

ꢀꢀꢀ

箭头

[0071]sꢀꢀꢀ

铁轨

[0072]

sd

ꢀꢀ

研磨体转动轴线

[0073]

se

ꢀꢀ

平面

[0074]

sk

ꢀꢀ

铁轨头

[0075]

sw

ꢀꢀ

枕木

具体实施方式

[0076]

此处公开和要求保护的本发明在下文中更详细地解释并参考附图以可能的设计变体的形式呈现,这些附图是未按细节和比例设计的示意图。还参考示出根据已知现有技术的配置的附图或不根据本发明的示例进行解释,以便能够更好地说明利用本发明实现的优点和效果。

[0077]

在图1中首先示意性地示出用于在驶越过程中打磨轨道中的铁轨的铁轨研磨设备1。在此处例如可以为铁轨研磨列车的研磨机组的所述铁轨研磨设备1中提供和设置至少一个研磨架2作为中央元件。所述研磨架2自身又包括至少一个、特别是对于左侧和右侧铁轨各至少一个安装在所述研磨架中的研磨梁3作为中央元件,所述研磨梁可以围绕梁纵向轴线bl相对于研磨架2旋转并且可以固定在所选择的旋转位置中。特别地,为了旋转研磨梁3可以设有马达驱动器,例如液压驱动器。为了将研磨梁3保持在所设置的旋转位置中,可以设有相应的制动或锁紧机构。所述制动或锁紧机构特别地设计成,使得其在运行期间承受作用在研磨梁3处的力和力矩,并且将研磨梁3在研磨架2中保持在其位置中。沿着研磨梁3的环周以分布在不同位置中的方式在研磨梁3的纵向方向上依次设置研磨体容纳部4与固定在其中的研磨体5、5'。在此,研磨体5定位在工作位置中,而研磨体5'处于等待位置中。

[0078]

在此,研磨体5、5'以围绕研磨体转动轴线自由旋转的方式安装在研磨体容纳部4中,其中研磨体转动轴线相对于梁纵轴线bl以一定角度延伸,所述角度特别地不同于直角,例如可以为40

°

到60

°

。研磨体5、5'围绕研磨体转动轴线旋转对称地形成。所述研磨体还特别地可拆卸地设置在研磨体容纳部4中,使得其在磨损时简单地从研磨体容纳部4中取出并且可以通过新研磨体5、5'替换。为了提高研磨效果,如图1中所示,在研磨梁3的不同的角位置处将多个研磨体容纳部4组合地设置在研磨排6、6'中,所述研磨体容纳部沿研磨梁3的纵向方向延伸。因此得到一种转塔状的布置,由于所述布置通过旋转研磨架2中的研磨梁3来互换研磨排6、6'和设置在其中的研磨体5、5',并且可以分别以以下方式设置这种研磨排6:即设置在其中的研磨体5贴靠铺设在轨道中的铁轨s,并且可以在那里对铁轨头sk研磨加工。具有研磨体5'的其他的研磨排6'于是处于等待位置中。

[0079]

在运行中,铁轨研磨设备1在铁轨轮7上在铺设在轨道中的铁轨s之上行进,其中贴靠要打磨的铁轨s的铁轨头sk的研磨体5在所述铁轨s之上被牵引。通过所述相对运动将自由旋转地安装的研磨体5置于旋转中,使得它们起磨削作用并沿着研磨道以磨削方式剥离材料以打磨铁轨s、更准确地说铁轨头sk。为了实现这种作用,研磨梁3以可预设的挤压力压靠铁轨头sk,必要时整个研磨架2可以以这种方式压靠铁轨头sk。

[0080]

图1中示意性示出的铁轨研磨设备原则上可以是根据现有技术形成的这种铁轨研磨设备,但是也可以是设有研磨架2或研磨梁3的下文更详细描述的、根据本发明的设计方案的这种铁轨研磨设备。

[0081]

下面首先描述根据现有技术的常规的研磨梁3的已知的设计方案,如其在图2a和b、3以及6a和b中示出。在现有技术中已知的研磨梁3中,在中央的梁件8处以各90

°

或各120

°

的相同的角间距分布地在四个或三个研磨排中设置托架9,所述梁件通常可以形成为圆形管状的横截面,在所述托架处分别固定在研磨梁3的纵向方向上依次成排设置的研磨体容纳部4,在所述研磨体容纳部中又可拆卸地以与自由转动的转动轴线如上所描述的那样倾斜对准的方式安装研磨体5、5'。在托架9的内部中特别地可以安装用于锁定或释放研磨体5、5'的操作机构。

[0082]

图2示出已知的具有四个研磨排的研磨梁。在此,在图2a中示出以下情况,在所述情况中研磨排6的研磨体5在工作位置中在铁轨s的铁轨头sk处作用在指向轨道内部的行进边缘处,以便通过打磨来加工所述铁轨。为了在此磨削在轨道内侧上位于典型的圆形铁轨头sk处的行进边缘,必须相应的降低和旋转研磨梁3,这通过箭头p和双箭头d说明,在此,于是,向内指向轨道中心的研磨排6、特别是在那里设置在下部等待位置中的研磨体5'向内并且向下以指向轨道底部的方式突出。在此,用阴影线说明空间r,所述空间在所述情况下保持直至通过铁轨上边缘的延伸确定的平面se和直至垂直于所述平面的轨道中间平面ge(参见图11),以便在那里特别地设置铁轨研磨设备1或将其带到那里,例如特别地粉尘收集装置的屏蔽元件或外壳元件或引导元件。借助箭头p还说明:具有研磨体5的研磨梁3以研磨加工所需的挤压力压靠铁轨头sk。

[0083]

在图2a中示出如当打磨轨道头sk直至位置z-8时得到的情况,这是在横截面中观察在铁轨头sk的中心最高点之下8mm的位置。如果应进行进一步向下延伸打磨行进边缘,特别地直至位置z-14,即直至在铁轨头sk的中心最高点之下14mm的位置,则借助从现有技术中已知的研磨梁3设置还进一步向外且向下旋转的位置,如其在图2b中示出。在此明显可见的是:在运行中在所述位置中没有与铁轨s接合的、处于下部的等待位置中的且向内在下方突出的研磨排6'和设置在其中的研磨体5'现在还进一步朝平面se的方向伸出,进而显著减小空间r,使得对于引入其他的组成部分、特别是粉尘收集装置的引导板几乎不再保留足够的空间。

[0084]

在此也在延伸更深的研磨位置中扩大空间r或者更少量损害所述空间的可能的方案借助研磨梁3的图3中示出的变型来给出。其中,研磨排6、6'的数量减少为三个这种研磨排6、6',所述研磨排以120

°

的保持均匀的角间距沿着研磨梁3的环周分布地设置。这样减小到数量三个具有研磨体5、5'的研磨排6、6'为一种折衷,其中还总是设有三组研磨体5、5',所述研磨体在持续运行期间可以通过研磨梁3的旋转来更换,这还产生可接受的研磨范围(这对于仅有两排这种研磨体的情况下已经很关键),其中所述研磨体分别沿着研磨梁3设置成一排。但是,如图3中可见的那样,这种解决方案还显著地限制空间r,在所述空间中设置铁轨研磨设备1的相应的其他的构件,或者必须引入到所述空间r中,以便特别是确保全面收集和抽吸所形成的研磨粉尘。

[0085]

相应地,发明人提出另一个设计,借助所述设计即使研磨体5在工作位置中更低地接合在铁轨头sk处将保持空间r足够大,以便在那里限制设有另外的元件,特别是用于收集和抽吸在打磨铁轨s时所形成的研磨粉尘的这种元件。

[0086]

在下面更详细地解释研磨梁3的根据本发明其他的设计之前,首先应对在研磨梁布置中的基本几何形状和对在从现有技术中已知的研磨梁3中特别是在其运行中的关系的一些进一步的解释内容进行解释。

[0087]

首先,图4和5示出组合在研磨排6中的研磨体5的设置的几何特殊性或特性的示意

图。在图4中除了通过根据本发明的设计方案在运行中相对于铁轨s的纵轴线切向偏移设置的梁纵轴线bl之外,也绘制梁纵轴线bl',如其会在根据现有技术的设计方案中存在。在图4和5中可以看到研磨体转动轴线sd,所述研磨体转动轴线(特别是参见图4)相对于研磨梁的研磨梁纵轴线bl以不同于90

°

的角度倾斜设置,其中所述研磨体转动轴线安装在所述研磨梁处。研磨排6的研磨体5的如图4和5中的视图中示出的所述研磨体转动轴线sd也可以沿不同的方向相对于梁纵轴线bl倾斜地取向,全部都位于共同的平面e中,所述平面此后称为第一平面e,所述研磨体转动轴线同样地贯穿第一平面e。此外,可见研磨体5的轴线中点m,所述轴线中点标记研磨体5沿着研磨体转动轴线sd的纵向延伸的一半。

[0088]

在图5中绘制了投入第一平面e上的垂线l,所述垂线延伸经过研磨体5的轴线中点m。对每个研磨体5都相应地存在这种垂线l。

[0089]

现在,根据图6a和b再次更详细地解释研磨体5、5'在现有技术中使用的研磨梁3中的特别的几何设置和对准,其中采用之前在图4和5中参考的研磨体转动轴线sd、轴向中点m和垂线l。

[0090]

在所述附图中可见的是,所有研磨排的垂线垂直于转动轴线sd穿过的第一平面e,并且延伸经过位于研磨体5、5'的轴向长度b中间的轴线中点m,与梁纵轴线bl相交。之前的研磨梁3以该方式设计,因为此时处于工作位置中的研磨排6的研磨体5压靠待打磨的铁轨头时,作用于研磨梁上的反力被径向吸收进而不将转矩或扭矩施加到研磨梁上。相应地,在那里进行挤压并且也进行逐渐磨损的研磨体5沿相应垂线l的方向的进给。这确保了研磨体5在运行中严格地径向磨损并且铁轨s上的研磨道不改变。

[0091]

现在,在图7和8中示出了分别与图2和3的视图类似的根据本发明的研磨梁3的设计的视图。在此,首先清楚可见图7与图3的对照,也还示出与图3中示出的研磨梁3的图7中虚线绘制的位置的对照,并且清楚可见该空间布置的所实现的优点;在根据图7的根据本发明的设计中,在处于工作位置中的研磨体5相同调节到铁轨头sk的情况下,空间r显著大于研磨梁3的图3中示出的已知的设计的情况。

[0092]

现在,根据本发明的下面特别是参考图8更详细解释的设计的特别之处在于:研磨体容纳部4进而设置在其中的研磨体5、5'不再如图2和3中所示出的现有技术那样以相对于研磨梁3严格径向对准的方式设置,而是所述研磨体容纳部和研磨体在构成偏移的情况下设置,例如通过如图4中示出的弯曲的方式构成的托架9'设置,其中在图8中为了更好的概览再次进一步示意化地示出处于工作位置中的研磨体5并且没有示出所属的研磨体容纳部。在此形成的偏移特别地可以在几何上根据以下标准描述:

[0093]

在根据本发明的研磨梁3或具有其的研磨架的设计中,研磨排6、6'的研磨体5、5'分别设置在研磨体容纳部4中,使得其研磨体转动轴线sd位于共同的第一平面e中。当然,与现有技术不同,研磨体5、5'没有定向成使得对于每个研磨体5、5',始于其轴线中点m的、与所属的第一平面e的垂线l与梁纵轴线相交,而是使得所述垂线l不与梁纵轴线bl相交。换言之,在此始于根据现有技术的研磨体的期望严格径向进行的对准,形成切向偏移,其中所述研磨体选择用于防止在运行期间在研磨梁3处出现转矩或扭矩。同时,磨损的研磨体5在工作位置中的按压和进给的方向相对于现有技术保持不变。

[0094]

所述偏移可以更详细地通过间距a表示,垂直于梁纵轴线bl取向并且在包括垂线l的第二平面f(所述第二平面f在图8中垂直于绘图平面并且就此在二维视图中与垂线l重

合)距平行于垂线l延伸的、与梁纵轴线bl相交的直线g具有所述间距。所述间距a例如可以处于20和100mm之间的范围内,通常情况是距离a越大,就空间r受到的影响越少,也就在所述部位处剩余更多的空间。但是,另一方面,所述间距a也确定杠杆臂,现在经由所述杠杆臂在沿着垂线l朝研磨梁3方向作用的反应力将转矩或扭矩施加到研磨梁3上。因此,距离a选择得越大,因此作用于研磨梁3上的转矩或扭矩就变得越大。在此,就此对间距a设置极限,相对于已知的解决方案,通过随所述间距缩放的转矩或扭矩借助相应额外要设置的或要显著加强或功能更强地形成的锁定或保持机构无法再可靠地被吸收或补偿,以便将研磨梁3保持在其所设置的旋转位置中。例如,间距a可以为至少20mm。有利地也可以为至少50mm。在一个实际的示例中,发明人为间距a选择70mm的尺寸。但是,也可以考虑更大的值,例如间距a为100mm。选择的间距a越大,处于等待位置的研磨排6'从铁轨上边缘的水平提升的距离就越大。然而,更大的距离a也得到在研磨梁3上进行加载的更高的转矩或扭矩,所述转矩或扭矩需被吸收。间距a特别地也可以选择为使得直线g不延伸穿过研磨体5、5'。

[0095]

与图3和图7相比并且也在图8中良好可见的是:在铁轨头sk处相同设置研磨位置的情况下不仅空间r明显更大,即特别地处于图中分别右侧示出的等待位置中的研磨体5'保持设置得显著更高,而且还有梁纵轴线l在设置在工作位置中贴靠铁轨头sk的研磨体5的相同的研磨位置的情况下显著更高且距铁轨s更近地设置。这随之带来附加的优点,因为为了用具有仍新研磨体5'的新研磨排6'更换具有模式的研磨体5的排形的研磨排6通过旋转研磨梁3来而不必如此高地提升所述研磨梁3,因为所述研磨梁已经处于现在更高设置位置中,并且由此在研磨梁3旋转时即使形成路径小也可以避免、至少显著减少间隙损坏。这导致更快速的调节过程,使得在运行期间可以更加顺畅地进行研磨体5、5'的旋转更换,相应地停机时间更少或没有用当前旋转的研磨梁3研磨的铁轨部段的路线显得更短。

[0096]

然后,在图8中再次说明根据本发明的设计方案的其他优点:

[0097]

由于研磨体5、5'在研磨梁3处的特别是偏移的设置,在等待位置中指向轨道中心的方向的研磨体5与在类似调节根据现有技术的具有三个精确径向对准的研磨排6、6'的研磨梁3的情况下相比伸入到指向轨道中点的空间中短第一尺寸b。此外,还可见的是:处于所提到的等待位置中的研磨体5'在根据本发明设计的研磨条3中与在根据现有技术的类似而为了工作对准的研磨梁3中相比高第二尺寸c。所述第二尺寸c是根据现有技术的设计相对于根据本发明的设计的处于等待位置中的研磨体的垂线l'的间距。

[0098]

图9还示出两个研磨梁3的示意图,所述研磨梁各借助处于工作位置中的用于打磨的研磨排6的研磨体5作用在两个枕木sw上的轨道gl中的铁轨s处、更确切地说作用在其铁轨头处。这是通常出现在铁轨研磨设备中的情况,所述铁轨研磨设备通常在一个工序中打磨处于轨道gl中的两个铁轨s。在所述附图中良好可见的是:轨道内部的区域中的空间获得的效果如何,即因此在那里余留用于设置铁轨研磨设备的其他元件、即例如粉尘收集装置的导向结构的空间,但是当例如必须更换研磨体5、5'时,也余留用于操作人员的空间。

[0099]

最后,在图10中示出研磨梁3的替代设计的形式。在此未设有研磨梁3的圆形的和管状横截面的基本结构,托架9'固定在所述基本结构处,所述托架必须例如通过引导经过支架10的螺钉或通过将所述支架10与研磨梁3的基本体焊接固定在那里,而且从一开始就通过连接、特别是焊接多个特别是平面延伸的区域来成型构成偏移的基本体部。以该方式,可以简单地将也在现有技术中使用的托架9容易地设置在如此设计的根据本发明的研磨梁

3处。因此在此,偏移不通过托架9'的特殊设计来获得,而是更确切地说通过研磨梁3的特别形成或其基本体本身的特殊的形成来获得。

[0100]

从上面的描述中可以再次清楚地看出,本发明的研磨架及其研磨梁以及设有这种研磨架和这种研磨梁的铁轨研磨设备所带来的特殊特征和最重要的优点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。