1.本发明属于膜材料技术领域,特别涉及一种防眩组合物、应用其的光学膜、制备方法及偏光板。

背景技术:

2.日常生活中的智能电视、手机、平板pc等各种电子光学膜广泛应用由偏光板为基础零件制备而成的液晶、oled等显示装置,然而这种移动设备在使用时,位于人眼观察侧的显示装置中的偏光板容易发生眩光污染。眩光的来源之一是环境中亮度极高的光源照射到偏光板上,经偏光板反射而形成的反射光。显示装置自身发出的光与环境中光源在显示装置上形成的反射光相互叠加共同形成眩光。长期使用这种带眩光的电子光学膜不但会造成视觉上的不适应感,而且还会损害视觉甚至引起失明。因此,市场上各类显示装置的表面均贴合有防眩光膜。

3.现有的贴在显示装置表面的防眩光学膜一般是通过在涂布液中添加防眩粒子,当光源照射到光学膜表面经过防眩粒子会发生漫反射,降低眩光。但此种方法透过率低,雾度高,会降低图像的清晰度。

技术实现要素:

4.本技术旨在提供一种防眩组合物及应用其的光学膜,所述光学膜能够通过替代现有的防眩光学膜,该光学膜透过率高、雾度低,且不会降低图像的清晰度。

5.为实现上述目的,本技术是通过如下技术方案实现的:

6.本技术提供了一种防眩组合物,按重量份计,包括如下组分:丙烯酸酯预聚物10份~30份;丙烯酸酯单体15份~40份;活性小分子0.2份~2份;硅溶胶10份~20份;光引发剂1份~8份;溶剂30份~70份。

7.作为本技术的进一步改进,所述的丙烯酸酯预聚物为多官能度聚氨酯丙烯酸酯。

8.作为本技术的进一步改进,所述多官能度聚氨酯丙烯酸酯的官能度为3~8的聚氨酯丙烯酸酯。

9.作为本技术的进一步改进,所述聚氨酯丙烯酸酯可以为但不仅仅限于脂肪族聚氨酯丙烯酸树脂、芳香族聚氨酯丙烯酸树脂、改性脂肪族聚氨酯丙烯酸树脂、改性芳香族聚氨酯丙烯酸树脂中的至少一种。

10.作为本技术的进一步改进,所述丙烯酸酯单体为官能度2~6的丙烯酸酯。

11.作为本技术的进一步改进,所述丙烯酸酯可以为但不仅仅限于乙氧化季戊四醇四丙烯酸酯、季戊四醇三丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、二季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、1.6-己二醇二丙烯酸酯、丙氧基化三羟甲基丙烷三丙烯酸酯、二甲基丙烯酸1.4-丁二醇酯、二甲基丙烯酸新戊二醇酯、二甲基丙烯酸聚乙二醇酯、三羟甲基丙烷三丙烯酸酯、己内酯改性双季戊四醇六丙烯酸酯中的至少一种。

12.作为本技术的进一步改进,所述活性小分子为聚醚改性聚二甲基硅氧烷和/或聚

醚改性含丙烯酸类官能团的聚二甲基硅氧烷。

13.作为本技术的进一步改进,所述溶胶为溶剂型硅溶胶,粒径为200nm~500nm。

14.为实现上述目的,本技术还提供了一种光学膜,包括透明基材和防眩涂层,所述防眩涂层是由上述所述的防眩组合物制备而成。

15.作为本技术的进一步改进,所述透明基材可以为但不仅仅限于三醋酸纤维素薄膜、聚甲基丙烯酸甲酯薄膜、聚酯薄膜中的任意一种。

16.作为本技术的进一步改进,所述防眩涂层的厚度为3μm~6μm。

17.为实现上述目的,本技术还提供了一种光学膜的制备方法,应用于上述所述的光学膜,包括如下步骤:s1、将丙烯酸酯预聚物、丙烯酸酯单体充分溶解到溶剂中,再加入光引发剂和活性小分子,充分混合均匀后得到第一混合溶液;s2、将第一混合溶液缓慢滴加到硅溶胶中,边滴加边搅拌,直至滴加完成,得到防眩涂料;s3、将步骤s2中的防眩涂料均匀的涂覆到透明基材的一个面上,干燥后对防眩涂料进行固化,得到光学膜。

18.为实现上述目的,本技术还提供了一种偏光板,所述的偏光板包括上述所述的光学膜。

19.作为本技术的进一步改进,所述偏光板是在制备的过程中将光学膜与偏光子膜的一个表面贴合在一起形成的。

20.作为本技术的进一步改进,所述偏光子膜可以为但不仅仅限于聚乙烯醇膜。

21.本技术的有益效果在于,提供了一种防眩组合物及应用其制备而成的光学膜、偏光板,防眩组合物中应用了硅溶胶,硅溶胶具有较大的表面积,通过特定的滴加方式,活性小分子可以吸附到硅溶胶颗粒表面上,使粒径增大到1μm~3μm,通过增大的硅溶胶颗粒起到漫反射作用,雾度可达到3%以下。将本技术制备而成的光学膜应用于偏光板上,可做保护层使用,具有低雾度、透过率高、硬度高、耐划伤等优异特点,且光学膜中的颗粒细腻、分散均一,防眩光、防反射效果好,该偏光板应用于显示装置时,画面色彩还原度高,清晰度高。

附图说明

22.图1为一种光学膜的结构示意图;

23.图中:1、防眩涂层;2、透明基材。

具体实施方式

24.下面结合具体实施例对本发明进行具体说明,但本发明并不限于此。

25.实施例1:

26.本实施例中防眩组合物包括10份6官能度脂肪族聚氨酯丙烯酸酯(型号:ux-5200w)、40份的季戊四醇三丙烯酸酯、1份聚醚改性聚二甲基硅氧烷、15份纳米硅溶胶(型号:mek-st,平均粒径200nm)、6份光引发剂(型号:184)和60份丁酮。

27.本实施例中光学膜的制备方法:将10份的6官能度脂肪族聚氨酯丙烯酸酯(型号:ux-5200w)和40份的季戊四醇三丙烯酸酯加入到60份的丁酮中,将加入物料高剪切充分混合均匀,再加入6份的光引发剂184和1份聚醚改性聚二甲基硅氧烷,再次搅拌混合均匀得到第一混合溶液。再将上述第一混合溶液缓慢滴加到15份的纳米硅溶胶中,边滴加边搅拌,直

至滴加完成,透明的纳米硅溶胶慢慢的变成了不透明的白色悬浮液,得到防眩涂料。

28.将制得的防眩涂料涂覆至三醋酸纤维素薄膜(tac)的一个表面上,将涂覆防眩涂料后的三醋酸纤维素薄膜置于80℃下,干燥1.5min之后,以300mj/cm2的紫外照度对干燥的防眩涂层进行固化,得到实施例1的光学膜,光学膜上的防眩涂层的厚度为3μm。光学膜的结构如图1所示。其测试性能见表1。

29.实施例2:

30.本实施例中防眩组合物包括30份3官能度改性芳香族聚氨酯丙烯酸酯(型号:dh-t3)、20份季戊四醇三丙烯酸酯、2份聚醚改性聚二甲基硅氧烷、20份纳米硅溶胶(型号:ipa-st,平均粒径300nm)、4份光引发剂(型号:184)和50份异丙醇。

31.本实施例中光学膜的制备方法:将30份的3官能度改性芳香族聚氨酯丙烯酸酯(型号:dh-t3)和20份的季戊四醇三丙烯酸酯加入到50份的异丙醇中,将加入物料高剪切充分混合均匀,再加入4份的光引发剂(型号:184)和2份聚醚改性聚二甲基硅氧烷,再次搅拌混合均匀得到第一混合溶液。

32.将上述第一混合溶液缓慢滴加到20份的纳米硅溶胶(型号:ipa-st,平均粒径300nm)中,边滴加边搅拌,直至滴加完成,透明的纳米硅溶胶慢慢的变成了不透明的白色悬浮液,得到防眩涂料。

33.将制得的防眩涂料涂覆至聚甲基丙烯酸甲酯薄膜(pmma)的一个表面上,将涂覆防眩涂料后的聚甲基丙烯酸甲酯薄膜置于80℃下,干燥1.5min之后,以300mj/cm2的紫外照度对干燥的涂层进行固化,得到实施例2的光学膜,光学膜上的防眩涂层的厚度为4μm。其测试性能见表1。

34.实施例3:

35.本实施例中防眩组合物包括20份8官能度聚氨酯丙烯酸酯(型号:uxf-5005w-f)、15份4官能度乙氧化季戊四醇四丙烯酸酯(型号:em2411)、0.5份聚醚改性聚二甲基硅氧烷、2份的光引发剂(型号:184)、10份的纳米硅溶胶中(型号:eac-st,平均粒径450nm)和30份乙酸乙酯。

36.本实施例中光学膜的制备方法:将8官能度聚氨酯丙烯酸酯(型号:uxf-5005w-f)和15份4官能度乙氧化季戊四醇四丙烯酸酯(型号:em2411)加入到30份的乙酸乙酯中,将加入物料高剪切充分混合均匀,再加入2份的光引发剂184和0.5份聚醚改性聚二甲基硅氧烷,再次搅拌混合均匀得到第一混合溶液。

37.将上述第一混合溶液缓慢滴加到10份的纳米硅溶胶中(型号:eac-st,平均粒径450nm),边滴加边搅拌,直至滴加完成,透明的纳米硅溶胶慢慢的变成了不透明的白色悬浮液,得到防眩涂料。

38.将制得的防眩涂料涂覆至聚对苯二甲酸乙二醇酯薄膜(pet)的一个表面上,将涂覆防眩涂料后的聚对苯二甲酸乙二醇酯薄膜置于80℃下,干燥1.5min之后,以400mj/cm2的紫外照度对干燥的涂层进行固化,得到实施例3的光学膜,光学膜上的防眩涂层的厚度为5μm。其测试性能见表1。

39.实施例4:

40.本实施例中防眩组合物包括10份6官能度芳香族聚氨酯丙烯酸酯(型号:agisyn 670a2)、40份的季戊四醇三丙烯酸酯、1份聚醚改性聚二甲基硅氧烷、20份纳米硅溶胶(型

号:mek-st,平均粒径450nm)、6份光引发剂(型号:184)和40份丁酮。

41.本实施例中光学膜的制备方法:将10份的6官能度芳香族聚氨酯丙烯酸酯(型号:agisyn 670a2)和40份的季戊四醇三丙烯酸酯加入到40份的丁酮中,将加入物料高剪切充分混合均匀,再加入6份的光引发剂184和1份聚醚改性聚二甲基硅氧烷,再次搅拌混合均匀得到第一混合溶液。

42.将上述第一混合溶液缓慢滴加到20份的纳米硅溶胶中(型号:mek-st,平均粒径450nm),边滴加边搅拌,直至滴加完成,透明的纳米硅溶胶慢慢的变成了不透明的白色悬浮液,得到防眩涂料。

43.将制得的防眩涂料涂覆至三醋酸纤维素薄膜(tac)的一个表面上,将涂覆防眩涂料后的三醋酸纤维素薄膜置于80℃下,干燥1.5min之后,以300mj/cm2的紫外照度对干燥的涂层进行固化,得到实施例4的光学膜,光学膜上的防眩涂层的厚度为3μm。其测试性能见表1。

44.实施例5:

45.本实施例中防眩组合物包括30份3官能度邻甲酚醛改性脂肪族聚氨酯丙烯酸酯(wds-3056)、40份6官能度己内酯改性双季戊四醇六丙烯酸酯(型号:dpca-60)、1.5份聚醚改性聚二甲基硅氧烷、20份纳米硅溶胶(型号:mek-st,平均粒径300nm)、8份光引发剂(型号:184)、45份丁酮和25份异丙醇。

46.本实施例中光学膜的制备方法:将30份的3官能度邻甲酚醛改性脂肪族聚氨酯丙烯酸酯(wds-3056)和40份的6官能度己内酯改性双季戊四醇六丙烯酸酯(型号:dpca-60)加入到45份的丁酮和25份异丙醇混合溶剂中,将加入物料高剪切充分混合均匀,再加入8份的光引发剂184和1.5份聚醚改性聚二甲基硅氧烷,再次搅拌混合均匀得到第一混合溶液。

47.将上述第一混合溶液缓慢滴加到20份的纳米硅溶胶(型号:mek-st,平均粒径300nm)中,边滴加边搅拌,直至滴加完成,透明的纳米硅溶胶慢慢的变成了不透明的白色悬浮液,得到防眩涂料。

48.将制得的防眩涂料涂覆至三醋酸纤维素薄膜(tac)的一个表面上,将涂覆防眩涂料后的三醋酸纤维素薄膜置于80℃下,干燥1.5min之后,以400mj/cm2的紫外照度对干燥的涂层进行固化,得到实施例5的光学膜,光学膜上的防眩涂层的厚度为5μm。其测试性能见表1。

49.对比例1:

50.本实施例中防眩组合物包括10份8官能度聚氨酯丙烯酸酯(型号:uxf-5005w-f)、40份季戊四醇三丙烯酸酯、1份聚醚改性聚二甲基硅氧烷、15份二氧化硅(粒径5~8μm)、6份光引发剂(型号:184)和70份丁酮。

51.本实施例中光学膜的制备方法:将10份的8官能度聚氨酯丙烯酸酯(型号:uxf-5005w-f)和40份的季戊四醇三丙烯酸酯加入到70份的丁酮中,将加入物料高剪切充分混合均匀,再加入6份的光引发剂184和1份聚醚改性聚二甲基硅氧烷,再次搅拌混合均匀得到第一混合溶液。

52.在上述第一混合溶液中缓慢加入15份二氧化硅颗粒(粒径5~8μm),边加边高剪切搅拌,直至混合均匀,得到防眩涂料。

53.将制得的防眩涂料涂覆至三醋酸纤维素薄膜(tac)的一个表面上,将涂覆防眩涂

料后的三醋酸纤维素薄膜置于80℃下,干燥1.5min之后,以300mj/cm2的紫外照度对干燥的涂层进行固化,得到对比例1的光学膜,光学膜上的防眩涂层的厚度为4μm。其测试性能见表1。

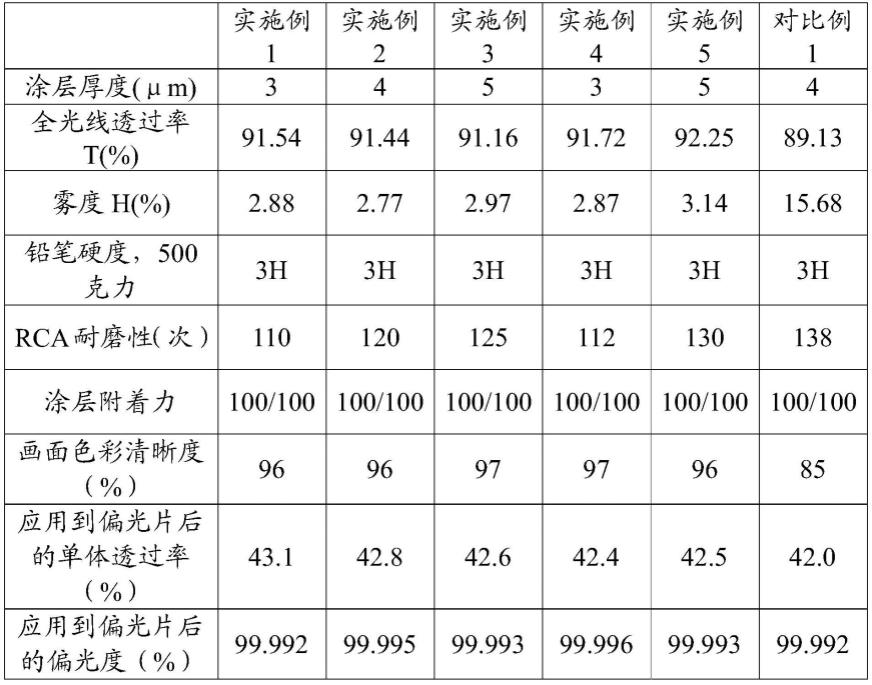

54.表1:实施例1至实施例5以及对比例1中各光学膜性能数据表

[0055][0056]

表1中,实施例1至实施例5以及对比例1中各光学膜性能的测试评价方法如下:

[0057]

(1)涂层厚度测试

[0058]

由天津市精科联材料试验机有限公司生产的型号为quj的漆膜测厚仪对实施例1至实施例5以及对比例1中各光学膜进行测试。

[0059]

(2)透光率、雾度测试

[0060]

利用雾度计[日本电色公司制造,型号:ndh-2000n],测总的透光率(t)和雾度(h)。

[0061]

(3)铅笔硬度测试

[0062]

根据标准gb/t6739-1996的方法,利用铅笔刮擦的涂膜硬度测试仪[由上海普申化工机械有限公司制造,型号:by]测量铅笔硬度,铅笔硬度试验是用各种不同硬度的铅笔,与漆膜表面成一定角度(如:45度),用一定的力(例如:500克力)在漆膜表面上划,正好划破漆膜的铅笔的硬度,就规定为该漆膜的耐刮硬度。

[0063]

(4)表面耐磨性能测试(rca)

[0064]

防眩涂层表面用rca纸带耐磨机进行测试,其负重为100g/cm2。观察被摩擦过的防眩涂层表面被磨损情况,进行评估,以不被磨损见底的最多摩擦次数进行计量评估,如防眩涂层表面被磨损到40次未出现涂层见底,而41次开始出现见底,则该防眩涂层的rca耐磨性计为“40次”。

[0065]

(5)涂层附着力测试方法

[0066]

在防眩涂层表面用百格刀切成100个断截面,使防眩涂层切断而透明基材不断,其中每个断面的尺寸是1mm*1mm,随后以2.0kg力将3m-610型专业测试胶带(3m公司生产)粘附到划格防眩涂层表面上。3min后以180

°

角将专业测试胶带从该表面剥离,数出留在基材上的防眩涂层的断面数目m,涂层附着力以“m/100”进行评估,m越大代表涂层附着力越好。

[0067]

(6)画面色彩、清晰度测试方法

[0068]

针对防眩光膜,采用图像清晰度计icm-1t透射法测试。

[0069]

(7)偏光度的计算方法

[0070]

(平行透过率-直交透过率)/(平行透过率 直交透过率),比值的平方根

×

100%。

[0071]

本技术实施例中的所述溶剂可以为但不仅仅限于上述实施例1至实施例5以及对比例1中提到的丁酮、异丙醇、乙酸乙酯中的至少一种。本技术实施例1至实施例5以及对比例1中的所述固化的工艺可以为但不仅仅限于紫外光固化,也可以为电子束固化等。本技术中,3~8官能度聚氨酯丙烯酸酯与2~6官能度的丙烯酸酯是主要成膜物质,组分配比与涂层厚度影响防眩涂层的物性,比如硬度、柔韧性、耐磨、翘曲、附着力、透光率、清晰度。其中官能度影响反应活性及交联密度,进而影响相关性能。成膜物质与粒子共同作用形成防眩涂层,成膜物质起到分散并固定粒子的作用。

[0072]

此外,本技术实施例中的光学膜可以以保护层的模式粘附到显示设备的显示面层,也可以在制作偏光板的过程中作为偏光板的一个结构部件直接粘附到偏光子膜的一个表面上,还可对偏光子膜起到保护支撑的作用。

[0073]

实施例6

[0074]

本技术还给出了偏光板的一种制备工艺,包括以下步骤:(1)洗净与膨润:将偏光子膜进行清洗与浸泡使其表面清洁与膨润,时间为10~120秒,温度10~60℃;(2)染色:添加碘液、硼酸进行染色,染色碘浓度0.1~10%,硼酸浓度0.1~5%;(3)延伸:将染色后的偏光子进行延伸2~8倍;(4)固色:依照偏光子的色相进行调整,使其具备色相,碘浓度0.1~10%,硼酸浓度0.1~5%;(5)吸收:混和蓝光吸收剂与耐候剂,将偏光子浸入到吸收槽中,使其表面吸收,抑制蓝光吸收剂浓度0.1~20%,耐候剂浓度0.5~5%,吸收温度为20~60℃,时间为10~50s;(6)干燥:将延伸后的偏光子进行干燥,干燥温度20~80℃;(7)贴合:用上光学膜、下光学膜分别沾附粘合剂与偏光子两个表面进行贴合形成偏光板;本步骤中的上光学膜为本技术实施例1至实施例5中的任意一种光学膜,(8)粘合带psa胶离型膜和贴合保护膜。最终得到性能优异的偏光板,性能见表1。因此,如:在偏光板的生产过程中与经过染色、拉伸等工艺处理过的偏光子膜的上表面贴合在一起,还起到对偏光子膜的保护支撑作用。本实施例中的偏光子膜可以为但不仅仅限于聚乙烯醇膜。

[0075]

综上所述,本技术通过提供了一种防眩组合物,按重量份计,包括如下组分:10份~30份的丙烯酸酯预聚物;15份~40份的丙烯酸酯单体;0.2份~2份的活性小分子;10份~20份的硅溶胶;1份~8份光引发剂;30份~70份的溶剂。该组合物作为光学膜的组分,制备成光学膜后具有低雾度、透过率高、硬度高、耐划伤等优异特点,且将光学膜应用于偏光板时,防眩光、防反射效果好,画面色彩还原度高,清晰度高。

[0076]

在上文中,已描述了本说明书的优选实施例,然而,本公开内容不限于此,并且可在本公开内容的专利权利要求和详细描述内做出各种修改,并且这些修改也属于本公开内

容的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。