1.本发明涉及无缝钢管穿孔工序中穿孔辊入口锥结瘤修模技术,更具体地说,涉及一种穿孔辊表面结瘤的在线修磨装置。

背景技术:

2.无缝钢管是用高强度合金棒通过大型设备强力推挤出一个带孔的棒料变成无缝管的。根据使用规格再通过热拔或冷拔,制成各种所需的无缝管型材。无缝钢管在棒料穿孔时,由于高温,热轧辊压力大,坯料表面的部分氧化物在挤压力作用下转移到压力辊表面,随着转移物聚集增多对无缝管表面质量影响增大,需要定期清理。

3.上述工艺过程会导致穿孔辊产生积瘤、磨损、表面塑性变形和积聚氧化物的问题。穿孔辊轧制约1万支钢管后,辊面咬入区出现数量较多的颗粒状凸起物。该凸起物沿圆周呈带状散布,有一定的尺度,会影响无缝钢管的外表面质量。经过对穿孔辊环带凸起部分分析,结果表明凸起部分成分、硬度均与穿孔辊基体一致,因此判断凸起来自穿孔辊本身。

4.穿孔辊单次上机的5天内,轧制高合金钢管较多时,需人工手持砂轮修磨7~8次,全是普通合金也需修磨2~3次;从上机的第二天起就可能需要修磨(人工目测判断是否需要修磨),单次修磨量为0.5~3mm。之前是在临时停机时,人工进入机架中,手持砂轮进行修磨,修磨需在15min内完成。人工修磨,由于时间紧迫,轧机刚停,工人就需要进入轧机牌坊,在穿孔辊缓慢转动的情况下,对辊面进行修磨;而无缝钢管的轧制温度为1200℃,刚停机时,轧辊余温有一百多度,环境中还存在水蒸汽、油污等,加之穿孔辊转动才能修磨,因此,修磨工况十分恶劣和危险。

技术实现要素:

5.针对现有技术中存在的上述缺陷,本发明的目的是提供一种穿孔辊表面结瘤的在线修磨装置,为提高钢管产品表面质量,解决人工修磨环境恶劣、存在危险的问题。

6.为实现上述目的,本发明采用如下技术方案:

7.一种穿孔辊表面结瘤的在线修磨装置,包括:

8.修磨机构,用于完成穿孔辊的辊面修磨作业;

9.运载机构,用于将所述修磨机构进行定位并锁紧至修磨刚性支撑锚点位置,待辊面修磨作业完成后再将所述修磨机构运载至待机复位位置;

10.伺服驱动控制箱,其内部安装用于驱动控制所述修磨机构、所述运载机构的机器视觉电器驱动和控制电气元件;

11.现场控制终端,与所述伺服驱动控制箱连接,用于现场手动操作;

12.修磨计算平台,与所述伺服驱动控制箱联网,用于采集现场参数,并计算和分析生成逻辑指令和信号,驱动所述伺服驱动控制箱内的所述机器视觉电器驱动、所述控制电气元件;

13.远程控制终端,设于控制室内,与所述修磨计算平台连接。

14.较佳的,所述修磨机构包括第一轴单元、第二轴单元、第三轴单元、第四轴单元、第五轴单元、第六轴单元和第七轴单元;

15.所述第一轴单元设于所述运载机构上并沿所述运载机构作水平左右运动;

16.所述第二轴单元设于所述第一轴单元上并沿所述第一轴作垂直上下运动;

17.所述第三轴单元设于所述第二轴单元上并绕所述第二轴单元的轴作旋转运动;

18.所述第四轴单元设于所述第三轴单元上并沿所述第三轴单元的轴作水平前后运动;

19.所述第五轴单元设于所述第四轴单元上并绕所述第四轴单元的轴作旋转运动;

20.所述第六轴单元设于所述第五轴单元上并绕所述第五轴单元的轴作旋转运动;

21.所述第七轴单元设于所述第六轴单元上并绕所述第六轴单元的轴作旋转运动;

22.所述第七轴单元上设有修磨磨料。

23.较佳的,所述第一轴单元包括滑行机架和移动箱体;

24.所述滑行机架上设有滑轨,所述滑轨上设有齿条;

25.所述移动箱体内设有电机,所述电机的输出轴上设有齿轮,所述齿轮与所述齿条啮合,使所述移动箱体沿所述滑轨作水平左右运动;

26.所述移动箱体的外侧面上还设有运动视觉相机;和/或

27.所述第二轴单元包括导向臂、导向板和气缸;

28.所述气缸设于所述移动箱体内,所述气缸的活动杆穿过所述移动箱体的底面与所述导向板连接;

29.所述导向臂的上端与所述移动箱体的底面连接,所述气缸驱动所述导向板沿所述导向臂作垂直上下运动;和/或

30.所述第三轴单元包括旋转气缸和第一旋转板;

31.所述旋转气缸设于所述导向板上;

32.所述第一旋转板位于所述导向板的下方与所述旋转气缸连接和/或

33.较佳的,所述第四轴单元包括第一电机和第二旋转板;

34.所述第一电机具有两个,均设于所述第二旋转板上,两个所述第一电机之间通过同步皮带实现同步运行;

35.所述第一电机的活动杆与所述第一旋转板连接;和/或

36.较佳的,所述第五轴单元包括设于所述第二旋转板上的第二电机;

37.所述第二电机的输出轴上设有齿轮;和/或

38.较佳的,所述第六轴单元包括旋转臂和第三电机;

39.所述旋转臂的后端与所述第二电机的输出轴上的齿轮啮合;

40.所述第三电机设于所述旋转臂的前端;

41.较佳的,所述第七轴单元包括力位执行器和修磨电主轴;

42.所述力位执行器与所述第三电机连接,并再通过所述修磨电主轴与所述修磨磨料连接;

43.所述力位执行器上还设有修磨视觉相机。

44.较佳的,所述伺服驱动控制箱通过线缆拖链与所述电机连接。

45.较佳的,所述导向板上设有刚性支撑。

46.较佳的,所述运载机构包括用于放置所述滑行机架的维修桥架。

47.较佳的,所述伺服驱动控制箱为ip67级防水防护,并采用机柜空调冷却。

48.较佳的,所述远程控制终端上还配有实时监控显示屏。

49.较佳的,所述第一轴单元、所述第二轴单元、所述第三轴单元、所述第四轴单元、所述第五轴单元、所述第六轴单元和所述第七轴单元上均设有绝对值编码器。

50.较佳的,所述第一轴单元以不修磨时停机点为0点,水平运动范围为:400~3099mm,运动速度为50~300m/min;

51.所述第二轴单元以修磨时停机位置为0点,上下运动范围为0~200mm;

52.所述第三轴单元的旋转角度范围为0~90

°

,角度补偿范围为70~85

°

;

53.所述第四轴单元的水平运动范围为0~460mm,电机转速为3~10rpm;

54.所述第五轴单元的旋转角度为0~360

°

;

55.所述第六轴单元的旋转角度为190~200

°

;

56.所述修磨磨料上的电机的转速范围为2000~5000rpm。

57.本发明所提供的一种穿孔辊表面结瘤的在线修磨装置,为提高钢管产品表面质量,解决人工修磨环境恶劣、存在危险的问题,在保证产品出厂尺寸的前提下,通过在线修磨穿孔辊可以很好地控制产品外观、降低因拆卸和下机修磨穿孔辊对生产效率的影响。在穿孔辊的大修周期内,通过在线修磨去除两个辊表面聚集物,可大大提高产品的外观质量,提高设备使用寿命,是增产增效、提高了产品市场竞争力的有效方法。因此,通过本发明穿孔辊表面结瘤的在线修磨装置代替人工进入较为恶劣的环境对穿孔辊进行在线修磨,作业人员可以站在旁边一键操作即可。

附图说明

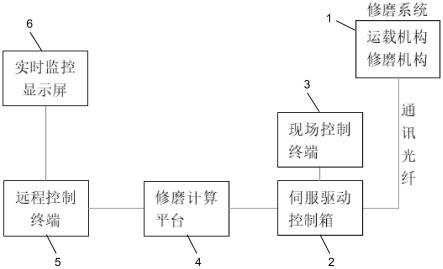

58.图1是本发明穿孔辊表面结瘤的在线修磨装置的框架示意图;

59.图2是本发明穿孔辊表面结瘤的在线修磨装置中修磨机构、运载机构的结构示意图。

具体实施方式

60.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

61.结合图1所示,本发明所提供的一种穿孔辊表面结瘤的在线修磨装置,包括:

62.修磨系统1,包括修磨机构和运载机构。

63.修磨机构,用于完成穿孔辊的辊面修磨作业。

64.运载机构,用于将修磨机构进行定位并锁紧至修磨刚性支撑锚点位置,待辊面修磨作业完成后再将修磨机构运载至待机复位位置。由于穿孔机工作时的高温、大震动和潮湿环境,修磨系统1不能待机于穿孔机的牌坊立柱处,通过运载机构的复位待机与远离穿孔作业恶劣环境区域的维修桥架下方。运载机构的运动受系统指令和运动视觉相机空间监测控制。

65.运载机构通过机器视觉识别、判断运载路径是否有人或其他碰撞障碍(如导盘是否打开、上下轧辊空间是否可以实施修磨),确定修磨系统1是否可以就位。运载机构具有水

平、垂直和z轴旋转3个自由度的运动能力。

66.运载机构运动依靠各个轴的绝对值编码器反馈系统位置信息,精确的编码器位置数据保证运载系统准确运载并锁紧磨修系统1至工作位置。运动视觉的作用是运动过程中检查运动路径状况,为运动控制系统提供环境影像数据。

67.伺服驱动控制箱2是本发明穿孔辊表面结瘤的在线修磨装置现场电气系统的安装配置的电气柜,内部安装修磨机构、运载机构和机器视觉电气驱动和控制电气元件。箱体为ip67级防水防护,采用机柜空调冷却。由于修磨机构、运载机构大量使用伺服电机,驱动线缆和信号线缆不宜过长,伺服驱动控制箱安装选在维修桥架侧面。

68.现场控制终端3,与伺服驱动控制箱连接,用于在穿孔机本地进行修磨操作,屏幕为大屏液晶显示,红外触屏,急停按钮和按键均为工业规格元件,方便戴手套操作。

69.现场控制终端3的外壳采用航空铝合金制作,屏幕防护钢化玻璃,重量轻、结构结实,可手持操作,可悬挂单手操作。

70.修磨计算平台4为gpu工作站,运动机器视觉、修磨机器视觉影像、修磨闭环控制以及运动计算控制都由此中枢完成。现场和远程人机操作控制通过网络交换机与工作站联网,力位传感器、修磨主轴运行参数、运动位置编码器数据也通过网络汇聚于工作站计算和分析,生成系统逻辑指令与信号,驱动所有伺服系统运行。

71.修磨计算平台4可安装于操作机房,通过网线或光纤与现场伺服驱动控制箱2联网。计算平台配置了ups电源,防止因意外断电丢失数据。

72.远程控制终端5,是在控制室操作修磨的人机系统,使用标准pc与系统相连。现场控制终端3优先,当现场控制终端3操作时,远程控制终端5就无法下达指令,但通过实时监控显示屏6可以观看到所有操作内容。

73.结合图2所示,修磨机构包括第一轴单元7、第二轴单元8、第三轴单元9、第四轴单元10、第五轴单元11、第六轴单元12和第七轴单元13。

74.第一轴单元7设于运载机构上并沿运载机构作水平左右运动(如图2中左右箭头方向)。

75.第二轴单元8设于第一轴单元7上并沿第一轴单元作垂直上下运动(如图2中上下箭头方向)。

76.第三轴单元9设于第二轴单元8上并绕第二轴单元8作旋转运动(如图2中旋转箭头方向)。

77.第四轴单元10设于第三轴单元9上并沿第三轴单元9作水平前后运动(如图2中前后箭头方向)。

78.第五轴单元11设于第四轴单元10上并绕第四轴单元11作旋转运动(如图2中旋转箭头方向)。

79.第六轴单元12设于第五轴单元11上并绕第五轴单元11作旋转运动(如图2中旋转箭头方向)。

80.第七轴单元13设于第六轴单元12上并绕第六轴单元12作旋转运动(如图2中旋转箭头方向)。

81.第七轴单元13上设有修磨磨料14。

82.第一轴单元7包括滑行机架15和移动箱体16。

83.滑行机架15上设有滑轨17,滑轨17上设有齿条。

84.移动箱体16内设有电机,电机的输出轴上设有齿轮,齿轮与齿条啮合,使移动箱体16沿滑轨17作水平左右运动;

85.移动箱体16的外侧面上还设有运动视觉相机18。

86.电机通过线缆拖链32与伺服驱动控制箱内的相关控制元件连接。

87.第二轴单元8包括导向臂19、导向板20和气缸22。

88.气缸设于移动箱体16内,气缸的活动杆穿过移动箱体16的底面与导向板20连接。

89.导向臂19的上端与移动箱体16的底面连接,气缸驱动导向板20沿导向臂19作垂直上下运动。

90.第三轴单元9包括旋转气缸23和第一旋转板21。

91.旋转气缸设于导向板20上。

92.第一旋转板21位于导向板20的下方与旋转气缸连接。

93.第四轴单元10包括第一电机24和第二旋转板25。

94.第一电机24具有两个,均设于第二旋转板25上,两个第一电机24之间通过同步皮带实现同步运行。

95.两个第一电机24的活动杆与第一旋转板21连接,两个第一电机24同步启动,带动第二旋转板25相对于第一旋转板21作前后直线运动。

96.第五轴单元11包括设于第二旋转板25上的第二电机26。

97.第二电机26的输出轴上设有齿轮。

98.第六轴单元12包括旋转臂27和第三电机28。

99.旋转臂27的后端与第二电机26的输出轴上的齿轮啮合。

100.第三电机28设于旋转臂27的前端,第二电机26启动带动旋转臂27相对于第二旋转板25作旋转直线运动。

101.第七轴单元13包括力位执行器29和修磨电主轴30。

102.力位执行器29与第三电机28连接,并再通过修磨电主轴30与修磨磨料14连接。

103.力位执行器29上还设有修磨视觉相机31。

104.修磨磨料14可选用修磨砂轮。

105.导向板20上设有刚性支撑。

106.修磨机构整体运动为:滑行机架15焊接在维修桥架上,为运载机构提供水平方向的运动滑轨,即为第一轴单元7的运动。第二轴单元8完成两个任务:一是完成垂直运动、二是到达刚性支撑锚点时由第二轴单元8内的气缸22将修磨机构锁紧在修磨位置。第三轴单元9负责将修磨机构转到预定的修磨位置。

107.修磨砂轮运动至辊面的修磨位置,第四轴单元10与穿孔方向平行,此时第四轴单元10末端与刚性支撑在运载机构压力下成为刚性系统。第五轴单元11、第六轴单元12旋转至程序预定位置,使修磨砂轮处在上、下辊面之间;轧辊旋转,修磨视觉相机31连续扫描辊面,修磨电主轴30启动;修磨计算平台4根据辊面情况设置修磨转速、设置力位执行器29推力,在力位执行器29推力的作用下,第七轴单元13偏转,修磨砂轮接触辊面,第四轴单元10沿穿孔方向进给开始辊面修磨,修磨范围覆盖上、下轧制流变区辊面。

108.本发明在线修磨装置还可以通过一键实现修磨,当穿孔辊修磨2000~10000支钢

管时,辊面出现高度为0~0.5mm的结瘤,若此时换规格轧制高质量要求的钢种时,需对穿孔辊表面进行在线修磨。工人只需将右导盘摆出,设置穿孔辊转速为10~50rpm,然后按下现场控制终端3屏幕上的“一键修磨”按钮,本发明在线修磨装置即按下述轨迹完成修磨。其各轴运动轨迹参数范围设计如下:

109.第一轴单元7,以不修磨时停机点为0点,第一轴单元7水平运动范围为:400~3099mm,运动速度为50~300m/min;

110.第二轴单元8,以修磨时停机位置为0点,第二轴单元8上下运动范围为0~200mm;

111.第三轴单元9,旋转角度范围为0~90

°

,角度补偿范围为70~85

°

;

112.第四轴单元10修磨运动机构,其水平运动范围为0~460mm,电机转速为3~10rpm;

113.第五轴单元11运动角度测试,主要旋转角度为0~360

°

;

114.第六轴单元12跟随第五轴单元11的旋转和第四轴单元10的运动,达到上辊、下辊的修磨部位,主要旋转角度为190~200

°

;

115.第七轴单元13由修磨电机驱动修磨砂轮旋转,完成对上辊、下辊的修磨;电机的转速决定修磨的速度;电机的转速范围为2000~5000rpm。

116.实施例1

117.当穿孔辊修磨2000~3000支钢管时,辊面出现高度为0.1~0.2mm的结瘤,若此时换规格轧制高质量要求的钢种时,需对穿孔辊表面进行在线修磨。工人只需将右导盘摆出,设置穿孔辊转速为15rpm,然后按下“一键修磨”按钮,本实施例在线修磨装置即按下述轨迹完成修磨。

118.1)第三轴单元9伸展到75

°

;

119.2)第一轴单元7直接运动到修磨位置,运行距离为3099mm;

120.3)第五轴单元11伸展至145

°

,达到修磨位置;

121.4)角度补偿:第五轴单元11转动过程需要避开导盘,同时避开穿孔辊牌坊上的障碍物,需要保持一定高度;同时,第五轴单元11转动过程,由于扭矩发生了变化,会导致第三轴单元9出现下落的情况,因此,当第三轴单元9的磁感应开关及力位执行器检测到其角度不符合需求时,即刻进行角度补偿,将第三轴单元9提升至75

°

,同时保持稳定;

122.5)当第五轴单元11到达修磨位置后,第三轴单元9再伸展至89

°

,保证修磨模块运行稳定;

123.6)第六轴单元12继续伸展至192

°

,避开导盘,为下一步第二轴单元8下降做准备;

124.7)第二轴单元8下降至-200mm,同时第四轴单元10的锁紧装置锁定,将第四轴单元10打开,此时本实施例在线修磨装置上所有轴均已避开导盘和机架牌坊;

125.8)第五轴单元11继续运动至225

°

,至辊面上方,同时第五轴单元11抱闸锁定;

126.9)第六轴单元12伸展,将修磨砂轮移动到上辊面起始位置,开始对上辊修磨;

127.10)第六轴单元12伸展,将修磨砂轮移动到下辊面起始位置,开始对下辊修磨;

128.11)上、下辊修磨完成后,各轴按以上路径逐步返回,至停机位,结束整个修磨过程。

129.实施例2

130.当穿孔辊修磨5000~6000支钢管时,辊面出现高度为0.2~0.3mm的结瘤,若此时换规格轧制高质量要求的钢种时,需对穿孔辊表面进行在线修磨。工人只需将右导盘摆出,

设置穿孔辊转速为25rpm,然后按下“一键修磨”按钮,本实施例在线修磨装置即按下述轨迹完成修磨。

131.1)第三轴单元9伸展到80

°

;

132.2)第一轴单元7直接运动到修磨位置,运行距离为3099mm;

133.3)第五轴单元11伸展至155

°

,达到修磨位置;

134.4)角度补偿:第五轴单元11转动过程需要避开导盘,同时避开穿孔辊牌坊上的障碍物,需要保持一定高度;同时,第五轴单元11转动过程,由于扭矩发生了变化,会导致第三轴单元9出现下落的情况,因此,当第三轴单元9的磁感应开关及力位执行器检测到其角度不符合需求时,即刻进行角度补偿,将第三轴单元9提升至80

°

,同时保持稳定;

135.5)当第五轴单元11到达修磨位置后,第三轴单元9再伸展至90

°

,保证修磨模块运行稳定;

136.6)第六轴单元12继续伸展至196

°

,避开导盘,为下一步第二轴单元8下降做准备;

137.7)第二轴单元8下降至-200mm,同时第四轴单元10的锁紧装置锁定,将第四轴单元10轴打开,此时本实施例在线修磨装置所有轴已避开导盘和机架牌坊;

138.8)第五轴单元11继续运动至230

°

,至辊面上方,同时第五轴单元11抱闸锁定;

139.9)第六轴单元12伸展,将修磨砂轮移动到上辊面起始位置,开始对上辊修磨;

140.10)第六轴单元12伸展,将修磨砂轮移动到下辊面起始位置,开始对下辊修磨;

141.11)上、下辊修磨完成后,各轴按以上路径逐步返回,至停机位,结束整个修磨过程。

142.实施例3

143.当穿孔辊修磨9000~10000支钢管时,辊面出现高度为0.3~0.5mm的结瘤,若此时换规格轧制高质量要求的钢种时,需对穿孔辊表面进行在线修磨。工人只需将右导盘摆出,设置穿孔辊转速为35rpm,然后按下“一键修磨”按钮,本实施例在线修磨装置即按下述轨迹完成修磨。

144.1)第三轴单元9伸展到85

°

;

145.2)第一轴单元7直接运动到修磨位置,运行距离为3099mm;

146.3)第五轴单元11伸展至165

°

,达到修磨位置;

147.4)角度补偿:第五轴单元11转动过程需要避开导盘,同时避开穿孔辊牌坊上的障碍物,需要保持一定高度;同时,第五轴单元11转动过程,由于扭矩发生了变化,会导致第三轴单元9出现下落的情况,因此,当第三轴单元9的磁感应开关及力位执行器检测到其角度不符合需求时,即刻进行角度补偿,将第三轴单元9提升至85

°

,同时保持稳定;

148.5)当第五轴单元11到达修磨位置后,第三轴单元9再伸展至90

°

,保证修磨模块运行稳定;

149.6)第六轴单元12继续伸展至198

°

,避开导盘,为下一步第二轴单元8下降做准备;

150.7)第二轴单元8下降至-200mm,同时第四轴单元10的锁紧装置锁定,将第四轴单元10打开,此时本实施例在线修磨装置所有轴已避开导盘和机架牌坊;

151.8)第五轴单元11继续运动至236

°

,至辊面上方,同时第五轴单元11抱闸锁定;

152.9)第六轴单元12伸展,将修磨砂轮移动到上辊面起始位置,开始对上辊修磨;

153.10)第六轴单元12伸展,将修磨砂轮移动到下辊面起始位置,开始对下辊修磨;

154.11)上、下辊修磨完成后,各轴按以上路径逐步返回,至停机位,结束整个修磨过程。

155.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。