一种ti-al储氢合金材料、制备方法及制品

技术领域

1.本发明涉及储氢材料的领域,具体为一种ti-al储氢合金材料、制备方法及制品。

背景技术:

2.随着石油、天然气等传统能源的开采及利用导致全球变暖和环境污染的加剧,开发和利用绿色新能源被世界各国高度重视。氢能作为一种绿色清洁能源,具有储量丰富、易制取、高质量能量密度(142mj

·

kg~1)等特点,被广泛应用于燃料电池汽车、氢能发电、氢能供暖等诸多领域。然而,氢存在易燃,易爆,体积能量密度低等不足,其储运问题是制约氢规模化应用的瓶颈之一。而开发一种实用、高安全性、高能量密度的储氢材料是实现氢工业化应用的最有效手段之一。

3.目前已开发的储氢方式可分为气态储氢,液态储氢,固态储氢。相比于气态储氢及液态储氢,固态储氢更加安全高效,其中以镁基、钛基合金为代表的储氢材料具有储氢能量大、密度小、资源丰富、绿色环保、成本低等优点,成为当前主要关注和研究的储氢材料。然而,镁基、钛基合金储氢材料普遍存在放氢温度高、吸放氢动力学不稳定、需要外加催化剂等缺点与不足,制约其在储氢材料领域的应用。

技术实现要素:

4.针对上述问题,本领域亟需开一种具有高存储密度、低放氢温度、稳定吸放氢动力学的固体储氢合金材料,从而克服现有固体储氢合金材料存在的缺点,有效提高固体储氢合金材料的储氢性能,进而实现固体储氢合金材料在的工业化应用。本发明提供一种ti-al储氢合金材料、制备方法及制品。

5.本发明是通过以下技术方案来实现:

6.一种ti-al储氢合金材料,合金材料包含质量占比为80%~97%的tial3相,且具有空隙。

7.优选的,所述ti-al储氢合金材料的孔隙率为3%~10%;所述ti-al储氢合金材料的孔径尺寸为10~50μm。

8.优选的,合金材料的性能特征为:放氢温度为50~90℃;一次储氢量为4.0~4.5wt.%;在200℃、0.1mpa条件下,循环4次后吸氢量为3.8~4.3wt.%;在200℃、0.1mpa条件下,循环5次后脱氢量为3.6~4.1wt.%

9.一种ti-al储氢合金材料的制备方法,包括以下步骤:

10.s1,将微米级ti粉和纳米级al粉进行机械混合,ti粉与al粉的质量比为1:1~1:5,获得混合粉末;

11.s2,将混合粉末在真空中进行球磨,获得球磨粉末;

12.s3,将球磨粉末在低温、辅助气体的条件下进行烧结,烧结温度为400~700℃;

13.s4,烧结结束后,通入保护性气体,控制降温,降温到30~500℃时,停止通入保护性气体,自然降温至室温,获得ti-al储氢合金材料。

14.优选的,在s1中,所述ti粉的颗粒直径为100~500μm,所述的al粉颗粒直径为200~500nm。

15.优选的,在s3中,所述辅助气体为氢气、氩气、氮气、氦气或者以上气体的组合,所述辅助气体的流量为1000~1500sccm。

16.优选的,所述辅助气体为氢气和氩气,所述氢气的流量为500~700sccm,所述氩气的流量为500~800sccm。

17.优选的,在s4中,所述保护气体的流量为200~500sccm。

18.一种制品,所述制品含有ti-al储氢合金材料,或者,制品由ti-al储氢合金材料制成。

19.通过上述技术手段,本发明具有以下有益的技术效果:

20.本发明一种ti-al储氢合金材料,高纯度、组分均匀可控且具有一定孔隙率,具有低的放氢温度(50~90℃)、高储氢量(4.0~4.5wt.%)及稳定吸放氢稳定性(200℃、0.1mpa条件下,循环4次后吸氢量为3.8~4.3wt.%,循环5次后脱氢量为3.6~4.1wt.%)的ti-al储氢合金材料。

21.本发明一种ti-al储氢合金材料的制备方法,通过采用微米ti粉与纳米al粉,经机械混合与真空球磨后,采用低温真空气相辅助反应烧结法获得,其中低温真空气体辅助烧结法可实现烧结过程中粉料的均匀反应,显著降低烧结过程中的组分偏析及颗粒偏聚等现象,提高烧结产物纯度,同时调控烧结过程中的相组成,获得以tial3为主要组分的、具有一定孔隙率的ti-al储氢合金材料。该制备方法生产节能省时、成本低、工艺简单、可控性强,适合规模化及产业化生产。

22.本发明一种含有ti-al储氢合金材料或者由ti-al储氢合金材料制成的制品,具有低的放氢温度、高储氢量及稳定吸放氢稳定性。

附图说明

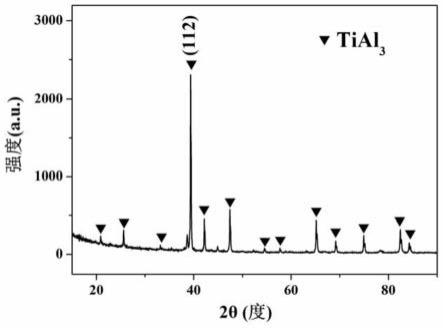

23.图1为实施例1制备的ti-al储氢合金材料xrd图。

24.图2为实施例1制备的ti-al储氢合金材料的表面sem图。

25.图3为实施例1制备的ti-al储氢合金材料的eds结果。

26.图4为实施例1制备的ti-al储氢合金材料的程序升温脱氢曲线测试图。

27.图5为实施例1制备的ti-al储氢合金材料的吸氢动力学性能测试图。

28.图6为实施例1制备的ti-al储氢合金材料的脱氢动力学性能测试图。

具体实施方式

29.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

30.本发明公开了一种ti-al储氢合金材料,主要包含通过机械混合、真空球磨及烧结低温真空气体辅助烧结工艺而制备获得的80%~97%的tial3相,ti-al储氢合金材料的孔隙率为3%~10%,孔径尺寸为10~50μm。本发明还公开了一种ti-al储氢合金材料的制备方法,在低温真空条件下,通过辅助气体均匀充入混合粉料的方式,实现烧结过程中气固两相均匀分散,粉料颗粒均匀分散、防止烧结过程组分偏析的目的,最终获得高纯度、组分均

匀可控且具有一定孔隙率ti-al储氢合金材料。

31.实施例1

32.s1,分别称取直径为250μm的ti粉750g,直径为350nm的al粉1500g共计2250g。将两种粉料放入机械搅拌机内进行机械混合,其中,混料机转速220r/min,混料时间25min;将混合好的粉料放入真空球磨机内进行进一步球磨处理,采用直径为5mm的磨球、料球比为2:1,球磨机转速600r/min;球磨时间40min。

33.s2,将球磨好的粉料放入真空腔室内,调控真空腔室的真空度为2

×

10-3

pa;通入辅助气体为氢气和氩气,其中氢气的流量为200sccm,氩气的流量为100sccm,并以5℃/min速率升温,升温至烧结温度630℃。

34.s3,待温度升至630℃时,调整反应腔室内压力为2.5

×

103pa,进行烧结,烧结时间为12min。

35.s4,烧结结束后,通入保护性气体,本实施例中保护气体为氢气,氢气流量为300sccm;同时以5℃/min进行可控降温;降温至50℃时,停止通入氢气,随后冷却至室温,获得ti-al储氢合金材料。

36.由实施例1所制备的ti-al储氢合金材料,进行xrd、sem、eds及储氢性能测试后,获得以下结果:

37.1、如图1所示,实施例1获得的ti-al储氢合金材料主要为tial3相,并以(112)为择优取向。

38.2、如图2所示,实施例1获得的ti-al储氢合金材料微观结构均匀、尺寸均一且无明显颗粒偏聚。

39.3、如图3所示,实施例1获得的ti-al储氢合金材料主要由钛元素和铝元素组成,钛元素原子百分比含量为78.20%,铝元素原子百分比含量为21.80%。

40.4、如图4所示,实施例1获得的ti-al储氢合金材料的起始脱氢温度为80℃,加热至300℃时脱氢量达到6.3wt.%。

41.5、如图5所示,实施例1获得的ti-al储氢合金材料在200℃、0.1mpa条件下,一次储氢量为4.5wt.%;循环4次后吸氢量为4.3wt.%,具有稳定的吸氢动力学性能。

42.6、如图6所示,实施例1获得的ti-al储氢合金材料在温度200℃、0.1mpa条件下,循环5次后脱氢量为4.1wt.%,具有稳定的脱氢动力学性能。

43.实施例2

44.与实施例1的不同之处在于,在s1中,ti粉:al粉的质量比为1:3。

45.由实施例2所制备的ti-al储氢合金材料的放氢温度为85℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为3.8wt.%。

46.实施例3

47.与实施例1的不同之处在于,在s3中,烧结温度为620℃。

48.由实施例3所制备的ti-al储氢合金材料的放氢温度为85℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.2wt.%,循环5次后脱氢量为4.0wt.%。

49.实施例4

50.与实施例1的不同之处在于,在s3中,氢气的流量为800sccm,氩气的流量为300sccm。

51.由实施例4所制备的ti-al储氢合金材料的放氢温度为85℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为4.0wt.%。

52.实施例5

53.与实施例1的不同之处在于,在s3中,烧结时间为15min。

54.由实施例5所制备的ti-al储氢合金材料的放氢温度为85℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.0wt.%,循环5次后脱氢量为3.9wt.%。

55.实施例6

56.与实施例1的不同之处在于,在s1中,ti粉:al粉的质量比为1:3。

57.由实施例6所制备的ti-al储氢合金材料的放氢温度为83℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为3.9wt.%。

58.实施例7

59.与实施例1的不同之处在于,在s3中,烧结压力为3

×

103pa。

60.由实施例7所制备的ti-al储氢合金材料的放氢温度为85℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为3.9wt.%。

61.实施例8

62.与实施例1的不同之处在于,在s3中,烧结压力为2

×

103pa。

63.由实施例8所制备的ti-al储氢合金材料的放氢温度为84℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.0wt.%,循环5次后脱氢量为3.9wt.%。

64.实施例9

65.与实施例1的不同之处在于,在s3中,烧结温度为620℃。

66.由实施例9所制备的ti-al储氢合金材料的放氢温度为82℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.0wt.%,循环5次后脱氢量为3.9wt.%。

67.实施例10

68.与实施例1的不同之处在于,在s3中,烧结温度为650℃。

69.由实施例10所制备的ti-al储氢合金材料的放氢温度为83℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为4.0wt.%。

70.实施例11

71.与实施例1的不同之处在于,在s3中,烧结时间为8min。

72.由实施例11所制备的ti-al储氢合金材料的放氢温度为82℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.2wt.%,循环5次后脱氢量为4.0wt.%。

73.实施例12

74.与实施例1的不同之处在于,在s3中,烧结时间为15min。

75.由实施例12所制备的ti-al储氢合金材料的放氢温度为83℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.0wt.%,循环5次后脱氢量为4.0wt.%。

76.实施例13

77.与实施例1的不同之处在于,在s3中,氢气的流量为200sccm,氩气的流量为300sccm。

78.由实施例13所制备的ti-al储氢合金材料的放氢温度为82℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为4.0wt.%。

79.实施例14

80.与实施例1的不同之处在于,在s3中,氢气的流量为100sccm,氩气的流量为200sccm。

81.由实施例14所制备的ti-al储氢合金材料的放氢温度为82℃,在200℃、0.1mpa条件下,循环4次后吸氢量为4.1wt.%,循环5次后脱氢量为4.0wt.%。

82.对比例1

83.与实施例1的不同之处在于,在s3中,未通入辅助气体。

84.由对比例1所制备的ti-al储氢合金材料的放氢温度为220℃,在200℃、0.1mpa条件下,循环4次后吸氢量为2.8wt.%,循环5次后脱氢量为2.6wt.%。

85.对比例2

86.与实施例1的不同之处在于,在s3中,烧结温度为700℃。

87.由对比例2所制备的ti-al储氢合金材料的放氢温度为165℃,在200℃、0.1mpa条件下,循环4次后吸氢量为3.4wt.%,循环5次后脱氢量为3.1wt.%。

88.对比例3

89.与实施例1的不同之处在于,在s3中,氢气的流量为800sccm,氩气的流量为700sccm。

90.由对比例3所制备的ti-al储氢合金材料的放氢温度为168℃,在200℃、0.1mpa条件下,循环4次后吸氢量为3.2wt.%,循环5次后脱氢量为2.8wt.%。

91.对比例4

92.与实施例1的不同之处在于,在s3中,烧结时间为30min。

93.由对比例4所制备的ti-al储氢合金材料的放氢温度为180℃,在200℃、0.1mpa条件下,循环4次后吸氢量为3.6wt.%,循环5次后脱氢量为3.3wt.%。

94.对比例5

95.与实施例1的不同之处在于,在s1中,ti粉:al粉的质量比为1:3;在s3中,烧结时间为60min。

96.由对比例4所制备的ti-al储氢合金材料的放氢温度为185℃,在200℃、0.1mpa条件下,循环4次后吸氢量为3.2wt.%,循环5次后脱氢量为3.0wt.%。

97.综合上述实施例1~14和对比例1~5可以看出,本发明实施例1~14制备的ti-al储氢合金材料的放氢温度(如实施例1,放氢温度80℃)明显低于对比例1~5(如对比例2中,放氢温度为165℃)。实施例1~14制备的ti-al合金的吸氢稳定性(如实施例5,同样条件下循环4次后吸氢量为4.0wt.%)明显高于对比例1~5(如对比例4中,同样条件下循环4次后吸氢量为3.6wt.%)。实施例1~5制备的ti-al合金的放氢稳定性(如实施例2,同样条件下循环5次后放氢量为3.8wt.%)明显高于对比例1~5(如对比例4中,同样条件下循环5次后放氢量为3.3wt.%)。因此,本发明实施例1~5制备ti-al合金材料具有优异的储氢性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。