1.本发明涉及催化剂设备技术领域,具体的涉及一种浸渍型催化剂制备设备及其应用方法。

背景技术:

2.近年来随着国家社会对环保要求的日益提高,很多大气污染防治技术应用于治理含vocs废气的排放,其中催化氧化法具有很高的处理效率,应用广泛。目前,催化氧化催化剂普遍采用堇青石蜂窝陶瓷上涂上活性氧化铝为载体,负载贵金属及催化助剂为活性组分的制备方法。对于所发生的催化燃烧反应,要求释放的高温反应热能够排出系统外,一般采用蜂窝型催化剂。在蜂窝型催化剂的生产工艺中,整体式催化剂存在体积较大(一般尺寸为10cm

×

10cm

×

5cm)、在活性组分均匀涂覆上难度上较高的缺点。

3.cn 208695018 u中公开了一种蜂窝vocs催化燃烧催化剂连续化浸渍装置,介绍了一种催化剂制备设备,将载体放置在浸渍框,再将浸渍框放置入浸渍液槽。

4.cn 112076802 a中公开了一种催化剂制备工艺,介绍了一种升降设备用于浸渍。

5.cn 111921527 a中公开了一种用于处理含vocs废气蜂窝陶瓷催化剂活性组分负载的方法,使用离心机甩出孔道中的水分。

6.上述专利介绍的方法或设备,普遍存在有一个问题:贵金属活性组分的浪费。当蜂窝型催化剂整齐摆放时,边缘位置并无反应介质流动,该部位的贵金属处于闲置浪费状态。

技术实现要素:

7.本发明解决的技术问题是提供一种浸渍型催化剂制备设备,便于活性组分在催化剂蜂窝孔表面的涂覆,提高了贵金属活性组分的利用效率;本发明还提供其应用方法。

8.本发明所述的浸渍型催化剂制备设备,包括喷头组件支架、通过升降杆安装在喷头组件支架的3个喷头组件、设置在喷头组件支架正下方的传送带;3个喷头组件从前至后依次安装吹扫喷头、浸渍喷头和吹扫喷头,其中吹扫喷头连接压缩空气管路,浸渍喷头连接浸渍液储罐,催化剂蜂窝型载体放置在传送带上,催化剂蜂窝型载体的载体通孔与浸渍喷头或吹扫喷头的位置相吻合。

9.所述喷头组件包括若干个喷头固定座、纵向滑轨和横向滑轨,其中喷头固定座活动安装在纵向滑轨上组合成若干个单排纵向滑轨,若干个单排纵向滑轨活动安装在横向滑轨上组合成喷头组件;喷头固定座上设置有喷头安装孔,喷头安装孔内安装浸渍喷头或吹扫喷头。

10.根据催化剂蜂窝型载体的载体通孔位置,调整喷头固定座在纵向滑轨的位置,以及单排纵向滑轨在横向滑轨上的位置,使浸渍喷头或吹扫喷头与催化剂蜂窝型载体的载体通孔的位置相吻合;其中喷头固定座在纵向滑轨的固定以及单排纵向滑轨在横向滑轨上的固定可以采用现有的任意方式进行固定,例如固定螺栓、卡扣等。

11.纵向滑轨和横向滑轨的底部镂空,便于浸渍喷头和吹扫喷头与相应管路连接。

12.可以通过步进电机控制喷头组件的升降,对载体通孔进行吹扫或浸渍。

13.所述浸渍喷头的末端封闭,侧壁设置有若干个浸渍液喷孔,浸渍液喷孔在浸渍喷头侧壁呈圆周排列。浸渍液喷孔的排布方式可以使载体通孔内部均匀浸渍液体。在浸渍时,根据载体通孔的高度,可以将浸渍喷头插入载体通孔的固定位置进行喷射浸渍,也可以由步进电机控制浸渍喷头上下移动对载体通孔的各个位置进行喷射浸渍。

14.所述吹扫喷头的末端设置有压缩空气吹扫孔。吹扫喷头采用直通喷头的设计,在浸渍前,利用净化后的压缩空气吹扫催化剂蜂窝型载体,除去载体通孔中的杂质,以免这些杂质浪费浸渍液或干扰催化剂性能;在浸渍后,利用压缩空气吹扫除去载体通孔内多余的浸渍液。

15.所述浸渍喷头和吹扫喷头的外径小于催化剂蜂窝型载体的载体通孔内径;浸渍喷头和吹扫喷头的长度大于催化剂蜂窝型载体的载体通孔长度。

16.所述浸渍喷头连接浸渍液储罐之间的管路上设置有浸渍液泵。该管路上还设置有相应的阀门组件,通过阀门和浸渍液泵的开关控制浸渍液喷射。

17.所述催化剂蜂窝型载体放置在开孔托盘上,开孔托盘放置在传送带上;开孔托盘与传送带两侧对应的两个盘边设置有开孔,另外两个盘边的长度大于传送带的宽度。

18.所述传送带的两侧下方设置有余液收集槽。当对催化剂蜂窝型载体进行喷射浸渍后,多余的浸渍液通过开孔托盘的开孔流入余液收集槽中,进行收集,回收再用。

19.所述传送带下方安装有传送带托轮。

20.本发明的传送带运动、3个喷头组件的上下移动、以及各管路阀门的开关控制均可采用plc控制。

21.本发明所述的浸渍型催化剂制备设备的应用方法,步骤如下:

22.1)配制浸渍液,置于浸渍液储罐中;

23.2)根据催化剂蜂窝型载体载体通孔个数和位置组装1个安装浸渍喷头的喷头组件和两个安装吹扫喷头的喷头组件,将3个喷头组件按照吹扫、浸渍、吹扫的顺序依次安装在喷头组件支架,吹扫喷头组件连接压缩空气管路,浸渍喷头组件连接浸渍液储罐;

24.3)将催化剂蜂窝型载体置于开孔托盘上,再放置在传送带固定位置,启动传送带使催化剂蜂窝型载体运动到第一吹扫喷头组件下方,控制第一吹扫喷头组件下降,将吹扫喷头插入载体通孔中,开启压缩空气管路阀门,对载体通孔进行吹扫;

25.4)吹扫结束后,关闭压缩空气管路阀门,控制第一吹扫喷头组件上升,然后启动传送带使催化剂蜂窝型载体运动到浸渍喷头组件下方,控制浸渍喷头组件下降,将浸渍喷头插入载体通孔中,开启浸渍液泵,浸渍液通过侧壁的浸渍液喷孔喷出,对载体通孔进行浸渍,多余的浸渍液通过开孔托盘流出,在余液收集槽收集;

26.5)浸渍结束后,关闭浸渍液泵,控制浸渍喷头组件上升,然后启动传送带使催化剂蜂窝型载体运动到第二吹扫喷头组件下方,控制第二吹扫喷头组件下降,将吹扫喷头插入载体通孔中,开启压缩空气管路阀门,对载体通孔进行吹扫,除去多余浸渍液;

27.6)二次吹扫结束后,对浸渍后的催化剂蜂窝型载体进行焙烧处理;

28.7)配制另一种浸渍液,将焙烧后的催化剂蜂窝型载体重复吹扫、浸渍、吹扫操作后,再进行焙烧处理,得到浸渍型催化剂成品。

29.与现有技术相比,本发明具有以下有益效果:

30.(1)本发明的浸渍型催化剂的生产制备设备借助滑轨,可以让喷头适应不同几何尺寸的催化剂蜂窝型载体,从而提高了浸渍设备的适用性;

31.(2)本发明所提供的设备应用方法可提高贵金属活性组分的利用效率,利用本发明制备的催化剂可以将更多的贵金属分布于有效反应区域,避免了将贵金属浪费在蜂窝型载体的边框区域,对于降低催化剂价格,提高企业效益有利,且制备的催化剂与常规浸渍法生产的催化剂催化效果相当。

附图说明

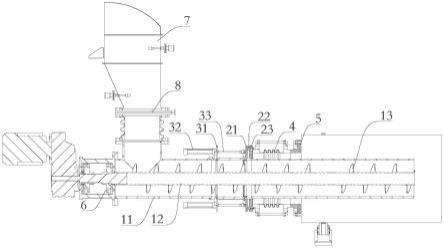

32.图1为本发明的浸渍型催化剂制备设备结构示意图;

33.图2为本发明的喷头组件结构示意图;

34.图3为本发明的单排纵向滑轨安装示意图;

35.图4为本发明的浸渍喷头结构示意图;

36.图5为本发明的吹扫喷头结构示意图;

37.图6为本发明的浸渍型催化剂制备设备应用的催化剂蜂窝型载体示意图;

38.图中:1、浸渍液储罐;2、压缩空气管路;3、喷头组件支架;4、升降杆;5、喷头组件;6、浸渍液泵;7、传送带;8、传送带托轮;9、吹扫喷头;10、开孔托盘;11、催化剂蜂窝型载体;12、浸渍喷头;13、余液收集槽;14、纵向滑轨;15、喷头安装孔;16、喷头固定座;17、横向滑轨;18、浸渍液喷孔;19、压缩空气吹扫孔;20、载体通孔。

具体实施方式

39.以下结合实施例对本发明作进一步描述。以下内容仅为本发明的具体实施例,不能被认为用于限定对本发明的实施例范围。

40.实施例1

41.如图1-6所示,本发明所述的浸渍型催化剂制备设备,包括喷头组件支架(3)、通过升降杆(4)安装在喷头组件支架(3)的3个喷头组件(5)、设置在喷头组件支架(3)正下方的传送带(7);3个喷头组件(5)从前至后依次安装吹扫喷头(9)、浸渍喷头(12)和吹扫喷头(9),其中吹扫喷头(9)连接压缩空气管路(2),浸渍喷头(12)连接浸渍液储罐(1),催化剂蜂窝型载体(11)放置在传送带(7)上,催化剂蜂窝型载体(11)的载体通孔(20)与浸渍喷头(12)或吹扫喷头(9)的位置相吻合。

42.所述喷头组件(5)包括若干个喷头固定座(16)、纵向滑轨(14)和横向滑轨(17),其中喷头固定座(16)活动安装在纵向滑轨(14)上组合成若干个单排纵向滑轨,若干个单排纵向滑轨活动安装在横向滑轨(17)上组合成喷头组件(5);喷头固定座(16)上设置有喷头安装孔(15),喷头安装孔(15)内安装浸渍喷头(12)或吹扫喷头(9)。

43.根据催化剂蜂窝型载体(11)的载体通孔(20)位置,调整喷头固定座(16)在纵向滑轨(14)的位置,以及单排纵向滑轨在横向滑轨(17)上的位置,使浸渍喷头(12)或吹扫喷头(9)与催化剂蜂窝型载体(11)的载体通孔(20)的位置相吻合;其中喷头固定座(16)在纵向滑轨(14)的固定以及单排纵向滑轨在横向滑轨(17)上的固定可以采用现有的任意方式进行固定,例如固定螺栓、卡扣等。

44.纵向滑轨(14)和横向滑轨(17)的底部镂空,便于浸渍喷头(12)和吹扫喷头(9)与

相应管路连接。

45.可以通过步进电机控制喷头组件(5)的升降,对载体通孔(20)进行吹扫或浸渍。

46.所述浸渍喷头(12)的末端封闭,侧壁设置有若干个浸渍液喷孔(18),浸渍液喷孔(18)在浸渍喷头(12)侧壁呈圆周排列。浸渍液喷孔(18)的排布方式可以使载体通孔(20)内部均匀浸渍液体。在浸渍时,根据载体通孔(20)的高度,可以将浸渍喷头(12)插入载体通孔(20)的固定位置进行喷射浸渍,也可以由步进电机控制浸渍喷头(12)上下移动对载体通孔(20)的各个位置进行喷射浸渍。

47.所述吹扫喷头(9)的末端设置有压缩空气吹扫孔(19)。吹扫喷头(9)采用直通喷头的设计,在浸渍前,利用净化后的压缩空气吹扫催化剂蜂窝型载体(11),除去载体通孔(20)中的杂质,以免这些杂质浪费浸渍液或干扰催化剂性能;在浸渍后,利用压缩空气吹扫除去载体通孔(20)内多余的浸渍液。

48.所述浸渍喷头(12)和吹扫喷头(9)的外径小于催化剂蜂窝型载体(11)的载体通孔(20)内径;浸渍喷头(12)和吹扫喷头(9)的长度大于催化剂蜂窝型载体(11)的载体通孔(20)长度。

49.所述浸渍喷头(12)连接浸渍液储罐(1)之间的管路上设置有浸渍液泵(6)。该管路上还设置有相应的阀门组件,通过阀门和浸渍液泵(6)的开关控制浸渍液喷射。

50.所述催化剂蜂窝型载体(11)放置在开孔托盘(10)上,开孔托盘(10)放置在传送带(7)上;开孔托盘(10)与传送带(7)两侧对应的两个盘边设置有开孔,另外两个盘边的长度大于传送带的宽度。

51.所述传送带(7)的两侧下方设置有余液收集槽(13)。当对催化剂蜂窝型载体(11)进行喷射浸渍后,多余的浸渍液通过开孔托盘(10)的开孔流入余液收集槽(13)中,进行收集,回收再用。

52.所述传送带(7)下方安装有传送带托轮(8)。

53.实施例2

54.采用本发明的浸渍型催化剂制备设备制备催化氧化催化剂,催化剂蜂窝型载体规格:100

×

100

×

80mm,目数200目;制备步骤如下:

55.1)配制硝酸铝溶液浸渍液(0.5mol/l),置于浸渍液储罐中;

56.2)根据催化剂蜂窝型载体的规格组装1个安装浸渍喷头的喷头组件和两个安装吹扫喷头的喷头组件,其中浸渍喷头和吹扫喷头的外径为1mm,长度100mm,将3个喷头组件按照吹扫、浸渍、吹扫的顺序依次安装在喷头组件支架上,吹扫喷头组件连接压缩空气管路,浸渍喷头组件连接浸渍液储罐;

57.3)将催化剂蜂窝型载体置于开孔托盘上,再放置在传送带固定位置,启动传送带使催化剂蜂窝型载体运动到第一吹扫喷头组件下方,控制第一吹扫喷头组件下降,将吹扫喷头插入载体通孔中,开启压缩空气管路阀门,对载体通孔进行吹扫,去除杂物;

58.4)吹扫结束后,关闭压缩空气管路阀门,控制第一吹扫喷头组件上升,然后启动传送带使催化剂蜂窝型载体运动到浸渍喷头组件下方,控制浸渍喷头组件下降,将浸渍喷头插入载体通孔中,开启浸渍液泵,硝酸铝溶液通过侧壁的浸渍液喷孔喷出,对载体通孔进行浸渍,浸渍过程中步进电机控制浸渍喷头上下移动,确保载体通孔中各位置均可以喷涂硝酸铝,浸渍液喷涂时间为30分钟,多余的硝酸铝溶液通过开孔托盘流出,在余液收集槽收

集;

59.5)浸渍结束后,关闭浸渍液泵,控制浸渍喷头组件上升,然后启动传送带使催化剂蜂窝型载体运动到第二吹扫喷头组件下方,控制第二吹扫喷头组件下降,将吹扫喷头插入载体通孔中,开启压缩空气管路阀门,对载体通孔进行吹扫,除去多余浸渍液;

60.6)二次吹扫结束后,对浸渍后的催化剂蜂窝型载体进行干燥、焙烧(500℃恒温120分钟)处理;

61.7)配制贵金属溶液pt(pt浓度为5g/l,使用氯铂酸)浸渍液,根据测得的载体吸水率19%,采用等体积浸渍,按成品剂负载0.5%pt准备浸渍液量;将(6)焙烧后的催化剂蜂窝型载体吹扫后、按照(4)、(5)的操作方法,进行贵金属溶液的浸渍,浸渍液喷涂时间为30分钟,未能被立刻吸收的浸渍液通过开通托盘流出,在余液收集槽收集,然后重新泵回浸渍头进行喷涂浸渍,浸渍完成后,吹扫,再进行干燥、焙烧(450℃恒温120分钟)处理,得到催化氧化催化剂成品。

62.实施例3

63.采用本发明的浸渍型催化剂制备设备制备催化氧化催化剂,催化剂蜂窝型载体规格:150

×

150

×

80mm,目数200目;制备步骤如下:

64.1)配制硝酸铝溶液浸渍液(1mol/l),置于浸渍液储罐中;

65.2)根据催化剂蜂窝型载体的规格组装1个安装浸渍喷头的喷头组件和两个安装吹扫喷头的喷头组件,其中浸渍喷头和吹扫喷头的外径为1mm,长度100mm,将3个喷头组件按照吹扫、浸渍、吹扫的顺序依次安装在喷头组件支架上,吹扫喷头组件连接压缩空气管路,浸渍喷头组件连接浸渍液储罐;

66.3)将催化剂蜂窝型载体置于开孔托盘上,再放置在传送带固定位置,启动传送带使催化剂蜂窝型载体运动到第一吹扫喷头组件下方,控制第一吹扫喷头组件下降,将吹扫喷头插入载体通孔中,开启压缩空气管路阀门,对载体通孔进行吹扫,去除杂物;

67.4)吹扫结束后,关闭压缩空气管路阀门,控制第一吹扫喷头组件上升,然后启动传送带使催化剂蜂窝型载体运动到浸渍喷头组件下方,控制浸渍喷头组件下降,将浸渍喷头插入载体通孔中,开启浸渍液泵,硝酸铝溶液通过侧壁的浸渍液喷孔喷出,对载体通孔进行浸渍,浸渍过程中步进电机控制浸渍喷头上下移动,确保载体通孔中各位置均可以喷涂硝酸铝,浸渍液喷涂时间为30分钟,多余的硝酸铝溶液通过开孔托盘流出,在余液收集槽收集;

68.5)浸渍结束后,关闭浸渍液泵,控制浸渍喷头组件上升,然后启动传送带使催化剂蜂窝型载体运动到第二吹扫喷头组件下方,控制第二吹扫喷头组件下降,将吹扫喷头插入载体通孔中,开启压缩空气管路阀门,对载体通孔进行吹扫,除去多余浸渍液;

69.6)二次吹扫结束后,对浸渍后的催化剂蜂窝型载体进行干燥、焙烧(500℃恒温120分钟)处理;

70.7)配制贵金属溶液pd(pd浓度为4g/l,使用氯化钯)浸渍液,根据测得的载体吸水率19%,采用等体积浸渍,按成品剂负载0.5%pd准备浸渍液量;将(6)焙烧后的催化剂蜂窝型载体吹扫后、按照(4)、(5)的操作方法,进行贵金属溶液的浸渍,浸渍液喷涂时间为30分钟,未能被立刻吸收的浸渍液通过开通托盘流出,在余液收集槽收集,然后重新泵回浸渍头进行喷涂浸渍,浸渍完成后,吹扫,再进行干燥、焙烧(450℃恒温120分钟)处理,得到催化氧

化催化剂成品。

71.对比例1

72.采用常规浸渍方法制备催化氧化催化剂,催化剂蜂窝型载体与实施例2相同,制备步骤如下:

73.1)配制硝酸铝溶液浸渍液(0.5mol/l),置于浸渍液储罐中;

74.2)用压缩空气对载体通孔进行吹扫,去除杂物;

75.3)用硝酸铝溶液浸泡载体30分钟,沥干浸渍液后,用压缩风吹扫载体通道,除去多余浸渍液。

76.4)二次吹扫结束后,对浸渍后的催化剂蜂窝型载体进行干燥、焙烧(500℃恒温120分钟)处理;

77.5)配制贵金属溶液pt(pt浓度为5g/l,使用氯铂酸)浸渍液,根据测得的载体吸水率19%,采用等体积浸渍,按成品剂负载0.5%pt准备浸渍液量;将(4)焙烧后的催化剂蜂窝型载体吹扫后、进行贵金属溶液的浸渍,浸渍时间为30分钟,期间人工反复将载体从溶液中捞出并放入(起到搅拌的作用,使溶液均匀),浸渍完成后,吹扫,进行干燥、焙烧(450℃恒温120分钟)处理,得到催化氧化催化剂成品。

78.对比例2

79.采用常规浸渍方法制备催化氧化催化剂,催化剂蜂窝型载体与实施例2相同,制备步骤如下:

80.1)配制硝酸铝溶液浸渍液(0.5mol/l),置于浸渍液储罐中;

81.2)用压缩空气对载体通孔进行吹扫,去除杂物;

82.3)用硝酸铝溶液浸泡载体30分钟,沥干浸渍液后,用压缩风吹扫载体通道,除去多余浸渍液。

83.4)二次吹扫结束后,对浸渍后的催化剂蜂窝型载体进行干燥、焙烧(500℃恒温120分钟)处理;

84.5)配制贵金属溶液pd(pd浓度为4g/l,使用氯化钯)浸渍液,根据测得的载体吸水率19%,采用等体积浸渍,按成品剂负载0.5%pt准备浸渍液量;将(4)焙烧后的催化剂蜂窝型载体吹扫后、进行贵金属溶液的浸渍,浸渍时间为30分钟,期间人工反复将载体从溶液中捞出并放入(起到搅拌的作用,使溶液均匀),浸渍完成后,吹扫,进行干燥、焙烧(450℃恒温120分钟)处理,得到催化氧化催化剂成品。

85.将实施例2、3和对比例1、2的样品进行评价,评价装置采用专利cn 2016104075260中所公开的装置。从蜂窝催化剂切割出尺寸为80*80*80mm的试块分别进行试验,评价结果见表2;原料气组成见表1。

86.表1齐鲁二化丁辛醇装置的废气(用5倍空气稀释后)

87.原料气成分稀释后,%(v/v)异丁醇0.0002正丁醇0.0032异辛烷0异辛醛0.00042-乙基-4-甲基-1-戊醇0.0004

辛醇0.1901氢气19.8045空气79.9061

88.表2评价结果

89.编号气空速/h-1

入口温度/℃转化率,%实施例25000028097实施例35000028089对比例15000028096对比例25000028088

90.从表2可以看出,铂剂催化氧化该物料的效果优于钯剂,相同贵金属的实施例和对比例评价数据相似。

91.用锯条将成品催化剂的外边缘框架切割下来,分别取5g外框架和5g蜂窝中心部位的通道碾磨成粉末,进行icp分析,测定样品中的铂、钯含量,结果列于表3。

92.表3 icp分析结果

[0093][0094]

从表3可以看出,利用本发明设备制备的样品,蜂窝载体框架的外边缘的贵金属含量明显低。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。