1.本发明属于醚类产品生产技术领域,特别涉及一种减轻醚类汽油调和组分生产设备腐蚀的方法。

背景技术:

2.甲基叔丁基醚(mtbe)、乙基叔丁基醚(etbe)、甲基叔戊基醚(tame)等醚类是优良的汽油调和组分,可有效提高车用汽油的辛烷值,降低汽车尾气对大气造成的污染。以mtbe为代表,生产醚类汽油调和组分最常见的工艺流程是混合碳四中的异丁烯与甲醇在催化剂作用下进行醚化反应生成mtbe,装置相应有醚化反应系统、反应精馏系统、甲醇回收系统。

3.mtbe、etbe、轻汽油醚化等装置所用催化剂均是一种强酸性离子交换树脂,为具有网状交联结构,含有磺酸基团的高分子聚合物,主要成分为苯乙烯和二乙苯的聚合物。苯乙烯与二乙烯苯在引发剂及致孔剂存在的条件下交联共聚,形成珠体,珠体在浓硫酸的作用下进行磺化反应。

4.催化剂出厂前都要进行脱酸水洗处理,以洗脱催化剂孔道中的游离酸等杂质,但总会有微量的游离酸残留,在生产中这些游离酸就会随原料进到醇回收系统的萃取水中,降低萃取水的ph值。催化剂使用初期游离酸带来的危害较大,随着使用时间的增长危害程度减弱。另外,烃类原料中的金属离子和碱性物质易被催化剂吸附,同催化剂中的h

发生离子交换反应,释放出的h 进入醇回收系统的萃取水中,也会降低萃取水的ph值。同时也会造成催化剂的中毒而使催化剂失去活性。反应式为:

5.rhso3 m

=rso3m h

。

6.还有一种情况,催化剂在使用过程中会产生磺酸根的脱落现象,磺酸根的脱落速度与温度有很大的关系,温度越高脱落速度越快。脱落的磺酸根会被萃取水吸收,使萃取水的ph值变小。反应式为:

7.rhso3=rso

3- h

。

8.上述情况都使萃取水ph值降低变为酸性,萃取水是循环使用的,酸性萃取水作为一种电解质溶液,会造成醇回收系统的设备、管道发生电化学腐蚀。一般在醇回收塔前的换热系统和进料线上腐蚀最为严重。电化学腐蚀常见的有两种,一种是析氢腐蚀,另一种是吸氧腐蚀,其腐蚀机理如下:

9.①

析氢腐蚀:fe 2h =fe

2

h2;

10.②

吸氧腐蚀:2fe o2 2h2o=2fe(oh)2;

11.氢氧化亚铁会进一步被氧化成氢氧化铁,并且部分脱水形成铁锈:

12.4fe(oh)2 o2 2h2o=2fe2o3·

3h2o。

13.装置检修过程中,在醇萃取塔和醇回收塔中经常发现红褐色的粉末,便是腐蚀产生的铁锈。

14.专利cn102260138介绍了一种减小mtbe生产装置中设备腐蚀的方法,增加填装离子交换剂的脱酸罐,将其安装在醚后碳四和甲醇混合物的管线上或甲醇萃取塔萃取循环水

的出口管线上或甲醇萃取塔萃取循环水的进口管线上。该方法只是单独从脱酸提高甲醇萃取循环水的ph值上考虑,并不能根本上解决甲醇回收系统的腐蚀问题。

15.专利cn105130761提供了一种减轻水洗及回收系统腐蚀的mtbe生产装置及方法。生产装置包括依次连接的甲醇萃取塔、第一过滤器、第二过滤器和甲醇回收塔;第一过滤器的过滤介质为沸石和/或活性炭,第二过滤器为强碱性阴离子交换器。生产方法为:从甲醇萃取塔中流出萃取水;以沸石和/或活性炭为过滤介质除去萃取水中的杂质,得到一级处理的萃取水;使一级处理的萃取水通过强碱性阴离子交换器,得到二级处理的萃取水;使二级处理的萃取水进入甲醇回收塔,进行后续回收和生产。该方法第一过滤器中的介质只有去除颗粒杂质、铁盐等腐蚀产物的单一功能,第二过滤器中的脱酸介质使用量较大,且流程较长。

技术实现要素:

16.本发明的目的是提供一种减轻醚类汽油调和组分生产设备腐蚀的方法,所述的生产方法既能够除去萃取水中的颗粒杂质、铁盐等腐蚀产物,又能高效去除酸根离子,且流程简洁,投资降低。

17.本发明提供了一种减轻醚类汽油调和组分生产设备腐蚀的方法,包括以下步骤:通过醇回收系统分离醚化反应剩余的烃类和醇类混合物;所述的醇回收系统包括萃取塔、吸附反应器、脱酸反应器和醇回收塔,所述吸附反应器的介质为氧化铝吸附剂,所述脱酸反应器的介质为离子交换剂;含有未反应醇类的醚化后烃类进入萃取塔,萃余相醚化后烃类经管线从塔顶排出,塔底含醇的萃取水依次通过吸附反应器和脱酸反应器,进入醇回收塔,醇回收塔塔顶排出甲醇,醇回收塔塔釜排出水返回萃取塔顶部作为萃取用水循环使用。

18.市售氧化铝有酸性氧化铝、中性氧化铝和碱性氧化铝,所述的氧化铝吸附剂优选为市售碱性氧化铝吸附剂,碱性氧化铝因其中混有碳酸钠等成分而带有碱性,因此既有吸附萃取水中的颗粒杂质、铁盐等腐蚀产物的功能,又有脱酸功能。更加优选地,将市售中性氧化铝吸附剂经过碱性化处理,碱性增强,因此脱酸功能增强。

19.所述的吸附反应器的主要作用是去除固体颗粒、铁盐等腐蚀产物等杂质,通常采用沸石、活性炭或其混合物等多孔过滤介质。发明人意外地发现,以氧化铝吸附剂为介质,具有意想不到的效果。市售碱性氧化铝吸附剂与沸石和活性炭相比,不仅具有较多起吸附、过滤功能的孔道,同时因其本身具有一定的碱性,所以具备一定的脱酸功能。因此,特别适合用作酸性萃取水的过滤、脱酸介质。而且,若将市售中性氧化铝进行一下碱性化处理,其碱性进一步增强,因此脱酸功能进一步增强。

20.所述的将中性氧化铝吸附剂进行碱性化处理的方法为:将中性氧化铝在naoh水溶液中浸泡后,依次进行水洗、干燥、焙烧,冷却至室温,得到碱性化处理后的中性氧化铝。

21.具体步骤如下:

22.(1)市售中性氧化铝用0.001mol/l的naoh水溶液于80℃的温度下浸泡24h;

23.(2)用脱盐水冲洗上述浸泡过的氧化铝,去除残留的naoh溶液;

24.(3)将上述冲洗过的氧化铝在150℃的温度下干燥24h;

25.(4)将上述干燥过的氧化铝在550℃的温度下(空气氛围)焙烧4h;

26.(5)将上述焙烧过的氧化铝冷却至室温,得到经过碱性化处理的氧化铝吸附剂。

27.所述脱酸反应器的介质为离子交换剂,主要作用是去除酸根离子,包括无机酸根离子和有机酸根离子,同时中和h

。所述的离子交换剂包括离子交换树脂、离子交换膜、离子交换纤维、液体离子交换树脂或无机类离子交换剂;优选离子交换树脂。离子交换树脂优选苯乙烯系或丙烯酸系离子交换树脂中的一种或它们的混合物。苯乙烯系离子交换树脂可以是大孔吸附-强碱混合型阴离子交换树脂,既可以与无机酸根离子反应,又可以与大分子的有机酸根离子反应,如大孔强碱性苯乙烯系阴离子交换树脂d201、大孔强碱性苯乙烯系阴离子交换树脂d201fc等。所述的离子交换树脂也可以是两性离子交换树脂,如含胺基咪哩功能基团的弱酸弱碱型两性离子交换树脂。

28.上述生产方法在醚类生产设备腐蚀严重的醇回收系统设置了吸附反应器、脱酸反应器两级设备,分别装填活性氧化铝吸附剂和离子交换剂,不仅除去了颗粒杂质、铁盐等腐蚀产物,其中一些杂质会导致h

增加,而且彻底去除了萃取水中的酸根离子,因此从根本上解决了萃取水对设备、管线的腐蚀问题。由于活性氧化铝吸附剂不仅具有去除颗粒杂质、铁盐等腐蚀产物的吸附功能,还具有部分去除酸根离子的功能,因此可以降低用于脱酸的离子交换剂的使用量,降低了生产成本。

29.所述的吸附反应器、脱酸反应器,可以设置在醇萃取塔的进料管线上;也可以设置在醇萃取塔的萃取循环水出口管线上;还可以设置在醇萃取塔的萃取循环水的进口管线上,优选设置在醇萃取塔的萃取循环水出口管线上。

30.优选地,所述吸附反应器和脱酸反应器合并为一个吸附脱酸反应器,吸附脱酸反应器靠近入口装填活性氧化铝吸附剂,靠近出口装填离子交换剂。设备数量减少,占地面积减少,进一步降低了生产成本。

31.优选地,所述氧化铝吸附剂与所述萃取水的配比为:每50ml萃取水使用0.5-2g氧化铝吸附剂,温吸附度优选为25-60℃。

32.优选地,所述萃取水通过脱酸反应器的空速为2-30h-1

,脱酸温度优选为25-50℃。

33.当吸附剂和脱酸剂饱和后,可以用氢氧化钠溶液冲洗,然后用脱盐水冲洗去除残留的氢氧化钠溶液,进行再生,以便节省成本。

34.本发明提供的减轻醚类汽油调和组分生产设备腐蚀的方法可应用于mtbe、etbe、tame等醚类生产过程,以及轻汽油醚化生产过程,也可应用于其他采用酸性催化剂的醚类汽油调和组分生产过程。

35.与现有技术相比,本发明的有益效果为:

36.(1)采用氧化铝吸附剂和离子交换剂两级吸附、脱酸介质,不仅除去了固体颗粒、铁盐等腐蚀产物等杂质,其中一些杂质会导致h

增加,而且彻底去除了萃取水中的酸根离子,中和了h

,因此从根本上解决了萃取水对设备、管线的腐蚀问题。由于氧化铝吸附剂不仅具有去除颗粒杂质、铁盐等腐蚀产物的吸附功能,还具有部分去除酸根离子的功能,因此可以降低用于脱酸的离子交换剂的使用量,降低了生产成本。

37.(2)流程简洁,将吸附反应器和脱酸反应器合并为一个吸附脱酸反应器,缩短了流程,减少了占地面积,降低了装置投资。

38.(3)所用的氧化铝吸附剂和离子交换剂都为可再生的介质,因而成本低,且环保。

39.(4)增加的吸附脱酸设备不影响生产装置中的其它设备及设备间的连用,因此应用范围广,适用于有相似水处理要求的其它工艺流程上。

附图说明

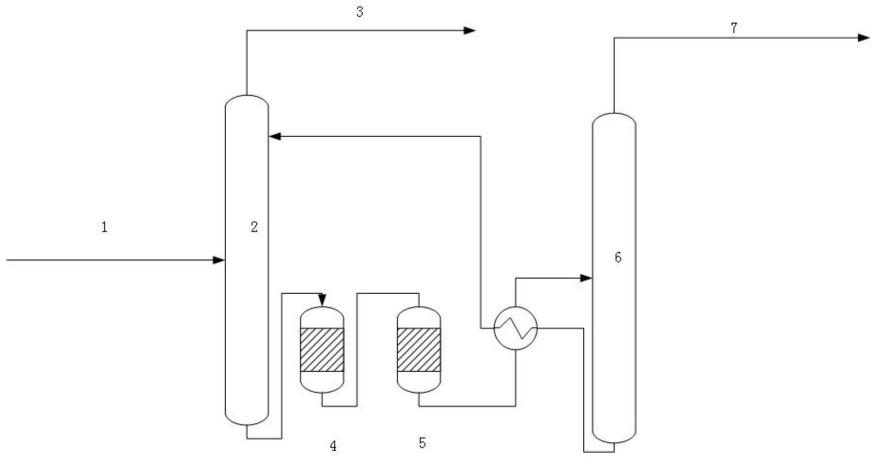

40.图1为本发明的工艺流程示意图;

41.图2为本发明的优选工艺流程示意图;

42.图中:1、进料管线;2、萃取塔;3、萃取塔塔顶管线;4、吸附反应器;5、脱酸反应器;6、醇回收塔;7、醇回收塔塔顶管线;8、吸附脱酸反应器。

具体实施方式

43.下面结合附图及实施例,对本发明的减轻醚类汽油调和组分生产设备腐蚀的方法作进一步说明,但不限制本发明。

44.图1中,含有未反应醇类的醚化后烃类经进料管线1进入萃取塔2,萃余相醚化后烃类经萃取塔塔顶管线3排出,塔底含醇的萃取水先通过吸附反应器4,再通过脱酸反应器5,然后进入醇回收塔6,从醇回收塔塔顶管线7排出甲醇,从醇回收塔6塔釜排出水返回萃取塔2顶部作为萃取用水循环使用。

45.图2中,含有未反应醇类的醚化后烃类经进料管线1进入萃取塔2,萃余相醚化后烃类经管线3从塔顶排出,塔底含醇的萃取水通过吸附脱酸反应器8,然后进入醇回收塔6,从醇回收塔塔顶管线7排出甲醇,从醇回收塔6塔釜排出水返回萃取塔2顶部作为萃取用水循环使用。

46.实施例1

47.在10万吨/年mtbe生产装置中的甲醇回收系统中,包括萃取塔、吸附反应器、脱酸反应器和醇回收塔,采用图1所示工艺流程,含有未反应甲醇的醚化后碳四进入萃取塔,萃取塔温度40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含甲醇萃取水先通过吸附反应器,再通过脱酸反应器。吸附反应器的直径1500mm,高度3000mm,内装市售碱性氧化铝吸附剂,填装量为lg/50ml萃取水;脱酸反应器的直径1500mm,高度2300mm,内装市售大孔强碱性苯乙烯系阴离子交换树脂d201,体积为4m3。脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表1所示:

48.表1

49.项目名称测定值测定方法ph值7.2ph计铁含量(μg/g)0.2hj/t 60-2000固体悬浮物(μg/g)0.1gb 11901-1989

50.对比例1

51.在10万吨/年mtbe生产装置中的甲醇回收系统中,吸附反应器内装沸石,吸附反应器和脱酸反应器都是直径1500mm、高度3000mm,脱酸反应器内装市售大孔强碱性苯乙烯系阴离子交换树脂d201,体积为5m3,其它同实施例1。

52.处理后萃取水的指标分析如表2所示:

53.表2

54.项目名称测定值测定方法ph值7.2ph计

铁含量(μg/g)0.2hj/t 60-2000固体悬浮物(μg/g)0.1gb 11901-1989

55.实施例2

56.市售中性氧化铝的碱性化处理:

57.(1)市售中性氧化铝用0.001mol/l的naoh水溶液于80℃的温度下浸泡24h;

58.(2)用脱盐水冲洗上述浸泡过的氧化铝,去除残留的naoh溶液;

59.(3)将上述冲洗过的氧化铝在150℃的温度下干燥24h;

60.(4)将上述干燥过的氧化铝在550℃的温度下(空气氛围)焙烧4h;

61.(5)将上述焙烧过的氧化铝冷却至室温,得到经过碱性化处理的氧化铝吸附剂。

62.实施例3

63.在10万吨/年mtbe生产装置中的甲醇回收系统中,包括萃取塔、吸附反应器、脱酸反应器和醇回收塔,采用图1所示工艺流程,含有未反应甲醇的醚化后碳四进入萃取塔,萃取塔温度约40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含甲醇萃取水先通过吸附反应器,再通过脱酸反应器。吸附反应器的直径1500mm,高度3000mm,内装实施例2得到的经过碱性化处理的氧化铝吸附剂,填装量为lg/50m1萃取水;脱酸反应器的直径1400mm,高度2300mm,内装市售大孔强碱性苯乙烯系阴离子交换树脂d201,体积为3.4m3。脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表3所示:

64.表3

65.项目名称测定值测定方法ph值7.3ph计铁含量(μg/g)0.2hj/t 60-2000固体悬浮物(μg/g)0.1gb 11901-1989

66.实施例4

67.在10万吨/年mtbe生产装置中的甲醇回收系统中,包括萃取塔、吸附脱酸反应器和醇回收塔,采用图2所示工艺流程,含有未反应甲醇的醚化后碳四进入萃取塔,萃取塔温度约40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含甲醇萃取水通过吸附脱酸反应器。吸附脱酸反应器的直径1500mm,高度5300mm,反应器靠近入口装填市售碱性氧化铝吸附剂,填装量为lg/50m1萃取水;靠近出口装填市售大孔强碱性苯乙烯系阴离子交换树脂d201,体积为4m3。吸附脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表4所示:

68.表4

69.项目名称测定值测定方法ph值7.2ph计铁含量(μg/g)0.2hj/t 60-2000固体悬浮物(μg/g)0.1gb 11901-1989

70.当吸附剂和脱酸剂饱和后用浓度为4g/l的氢氧化钠溶液逆向冲洗吸附脱酸反应器内的吸附剂和脱酸剂,然后用脱盐水冲洗,去除残留的氢氧化钠溶液,实现吸附剂和脱酸剂再生。

71.实施例5

72.在8万吨/年mtbe生产装置中的甲醇回收系统中,包括萃取塔、吸附反应器、脱酸反应器和醇回收塔,采用图1所示工艺流程,含有未反应甲醇的醚化后碳四进入萃取塔,萃取塔温度约40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含甲醇萃取水先通过吸附反应器,再通过脱酸反应器。吸附反应器的直径1200mm,高度2500mm,内装实施例2得到的经过碱性化处理的氧化铝吸附剂,填装量为l.5g/50m1萃取水;脱酸反应器的直径900mm,高度2500mm,内装市售大孔强碱性苯乙烯系阴离子交换树脂d201fc,体积为1.5m3。脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表5所示:

73.表5

74.项目名称测定值测定方法ph值7.5ph计铁含量(μg/g)0.14hj/t 60-2000固体悬浮物(μg/g)0.05gb 11901-1989

75.对比例2

76.在8万吨/年mtbe生产装置中的甲醇回收系统中,吸附反应器内装沸石/活性炭(重量比1:1),吸附反应器和脱酸反应器都是直径1200mm、高度2500mm,脱酸反应器内装市售大孔强碱性苯乙烯系阴离子交换树脂d201fc,体积为2.5m3,其它同实施例5。

77.处理后萃取水的指标分析如表6所示:

78.表6

79.项目名称测定值测定方法ph值7.4ph计铁含量(μg/g)0.15hj/t 60-2000固体悬浮物(μg/g)0.05gb 11901-1989

80.实施例6

81.在2万吨/年mtbe生产装置中的甲醇回收系统中,包括萃取塔、吸附脱酸反应器和醇回收塔,采用图2所示工艺流程,含有未反应甲醇的醚化后碳四进入萃取塔,萃取塔温度约40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含甲醇萃取水通过吸附脱酸反应器。吸附脱酸反应器的直径1200mm,高度1600mm,反应器靠近入口装填市售碱性氧化铝吸附剂,填装量为0.8m3;靠近出口装填市售的d301苯乙烯系弱碱性阴离子交换树脂0.5m3、d113丙烯酸系阳离子交换树脂0.5m3。吸附脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表7所示:

82.表7

83.项目名称测定值测定方法ph值7.6ph计铁含量(μg/g)0.21hj/t 60-2000固体悬浮物(μg/g)0.09gb 11901-1989

84.实施例7

85.在8万吨/年mtbe生产装置中的甲醇回收系统中,包括萃取塔、吸附脱酸反应器和醇回收塔,采用类似图2但稍有区别的工艺流程,区别之处为吸附脱酸反应器位于萃取塔的烃类进料管线上。含有未反应甲醇的醚化后碳四温度约40℃先进入吸附脱酸反应器。吸附脱酸反应器的直径1600mm,高度2000mm,反应器靠近入口装填市售碱性氧化铝吸附剂,填装量为1.0m3;靠近出口装填市售的d001苯乙烯系强酸性阴离子交换树脂1.2m3丙烯酸系阴离子交换树脂1.2m3。吸附脱酸反应器出口物料进入萃取塔,萃取塔温度约40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含甲醇萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表8所示:

86.表8

87.项目名称测定值测定方法ph值7.5ph计铁含量(μg/g)0.18hj/t 60-2000固体悬浮物(μg/g)0.08gb 11901-1989

88.实施例8

89.在6万吨/年etbe生产装置中的乙醇回收系统中,包括萃取塔、吸附脱酸反应器和醇回收塔,采用类似图2但稍有区别的工艺流程,区别之处为吸附脱酸反应器位于萃取塔的循环水进料管线上。含有未反应乙醇的醚化后碳四进入萃取塔,萃取塔温度约40℃,压力为0.6mpa。萃余相醚化后碳四从塔顶排出,塔底含乙醇萃取水进入醇回收塔,从醇回收塔塔顶排出乙醇,从醇回收塔塔釜排出的水通过吸附脱酸反应器。吸附脱酸反应器的直径1400mm,高度2400mm,内装实施例2得到的经过碱性化处理的氧化铝吸附剂0.5m3、市售弱酸弱碱型两性离子交换树脂3m3。吸附脱酸反应器出口的水返回萃取塔顶部循环使用。

90.处理后萃取水的指标分析如表9所示:

91.表9

92.项目名称测定值测定方法ph值7.3ph计铁含量(μg/g)0.14hj/t 60-2000固体悬浮物(μg/g)0.06gb 11901-1989

93.实施例9

94.在20万吨/年轻汽油醚化生产装置中的甲醇回收系统中,包括萃取塔、吸附反应器、脱酸反应器和醇回收塔,采用图1所示工艺流程,含有未反应甲醇的醚化后碳五进入萃取塔,萃取塔温度约40℃,压力为0.3mpa。萃余相醚化后碳五从塔顶排出,塔底含甲醇萃取水先通过吸附反应器,再通过脱酸反应器。吸附反应器的直径1400mm,高度2000mm,内装实施例2得到的经过碱性化处理的氧化铝吸附剂3m3;脱酸反应器的直径1400mm,高度2000mm,内装市售弱酸弱碱型两性离子交换树脂3m3。脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表10所示:

95.表10

96.项目名称测定值测定方法ph值7.8ph计铁含量(μg/g)0.11hj/t 60-2000固体悬浮物(μg/g)0.04gb 11901-1989

97.实施例10

98.在3万吨/年tame生产装置中的甲醇回收系统中,包括萃取塔、吸附脱酸反应器和醇回收塔,采用图2所示的工艺流程,含有未反应甲醇的醚化后碳五进入萃取塔,萃取塔温度约35℃,压力为0.3mpa。萃余相醚化后碳五从塔顶排出,塔底含甲醇萃取水通过吸附脱酸反应器。吸附脱酸反应器的直径1200mm,高度2000mm,反应器靠近入口装填市售碱性氧化铝吸附剂0.5m3;靠近出口装填市售含胺基咪哩功能基团的弱酸弱碱型两性离子交换树脂1.5m3。吸附脱酸反应器出口的萃取水进入醇回收塔,从醇回收塔塔顶排出甲醇,从塔釜排出水返回萃取塔顶部循环使用。处理后萃取水的指标分析如表11所示:

99.表11

100.项目名称测定值测定方法ph值7.7ph计铁含量(μg/g)0.12hj/t 60-2000固体悬浮物(μg/g)0.03gb 11901-1989

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。