1.本实用新型涉及管端成型技术领域,具体为一种管端成型机自动混料设备。

背景技术:

2.在海洋、江河、湖泊、及沼泽中铺设的输送(如输送油、气、水等)管道,通常采用在钢管的外层通过特定的工艺包覆具有一定厚度的混凝土层,以增加管道的重量,构成混凝土配重管。混凝土配重管可以克服海洋、江河、湖泊以及沼泽地带中水对管道的压力或浮力及恶劣环境对管体的腐蚀破坏力。

3.中国专利公开号为cn201300482y的一种混凝土配重管管端成型装置,包括装置本体,所述装置本体由两个带有侧翼板的半圆形组件构成,所述半圆形组件的一端设置有连接装置,另一端设置有锁紧装置;所述侧翼板的高度不小于配重涂层的厚度。本实用新型能够提高混凝土配重管的涂敷质量,减少加强筋外露和混凝土剥落的问题,减小作业人员的劳动强度。

4.但是,上述成型装置在涂敷混凝土,由于在制备混凝土时,只是简单的混料,从而混凝土混合物的混合效果较差,使得混凝土配重管的质量较差,所以我们需要一种管端成型机自动混料设备来解决上述问题。

技术实现要素:

5.本实用新型的目的在于提供一种管端成型机自动混料设备,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种管端成型机自动混料设备,包括承重板、混料罐和排料管,所述排料管固定连接在混料罐上,所述排料管上设有控制开关,所述混料罐上转动连接有筒套,所述筒套上转动连接有转动杆,所述转动杆和筒套上分别固定连接有第一混料器和第二混料器,所述承重板上设有用于驱动第一混料器和第二混料器相反转动的驱动机构。

7.作为本技术方案的进一步优选的,所述驱动机构包括有固定连接在转动杆上的第一锥形齿轮,所述筒套上固定连接有第二锥形齿轮。

8.作为本技术方案的进一步优选的,所述驱动机构还包括有固定连接在承重板上的电机架,所述电机架上固定连接有电机,所述电机的输出端固定连接有转动轴,所述转动轴上固定连接有第三锥形齿轮,所述第三锥形齿轮分别与第一锥形齿轮和第二锥形齿轮啮合。

9.作为本技术方案的进一步优选的,所述承重板上设有用于根据混料罐的料量从而决定下料量的自适应下料机构,所述自适应下料机构包括有承重板上固定连接有支撑架,所述支撑架上固定连接有下料罐,所述下料罐上开设有下料口,所述下料口上滑动连接有挡板。

10.作为本技术方案的进一步优选的,所述自适应下料机构还包括有固定连接在转动

杆上的凸轮,所述凸轮与挡板相抵。

11.作为本技术方案的进一步优选的,所述自适应下料机构还包括有固定连接在下料罐上的支撑块,所述支撑块上固定连接有弹簧,所述弹簧远离支撑块的一端与挡板固定连接。

12.作为本技术方案的进一步优选的,所述承重板上固定连接有四个支撑杆,四个所述支撑杆与混料罐固定连接。

13.作为本技术方案的进一步优选的,所述承重板上固定连接有承重架,所述承重架上开设有转槽并通过转槽与转动轴转动连接,所述承重架上开设有转槽并通过转槽与筒套转动连接。

14.本实用新型提供了一种管端成型机自动混料设备,具备以下有益效果:

15.(1)本实用新型通过整体结构的配合,达到了第一混料器和第二混料器的搅拌方向相反,使得混料罐内的混凝土混合物由顺时针与逆时针方向不断的变化,两个方向的力互相抵消,从而使得混凝土混合物充分搅拌,进一步减少了混凝土混合物的混合速率的效果。

16.(2)本实用新型通过设置自适应下料机构,达到了根据混料罐的料量从而决定下料量,使得混料罐内的混凝土量不会越来越多,从而混合效果差,且同时混料罐内的混凝土量不会减少,避免了浪费能源的效果。

附图说明

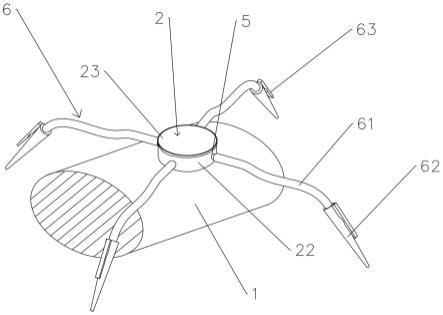

17.图1为本实用新型的整体结构示意图;

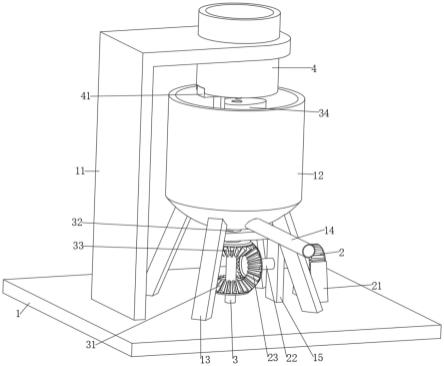

18.图2为本实用新型的整体结构剖面示意图;

19.图3为本实用新型驱动机构的结构示意图;

20.图4为本实用新型自适应下料机构的结构示意图。

21.图中:1、承重板;11、支撑架;12、混料罐;13、支撑杆;14、排料管;15、承重架;2、电机;21、电机架;22、转动轴;23、第三锥形齿轮;3、转动杆;31、第一锥形齿轮;32、筒套;33、第二锥形齿轮;34、凸轮;35、第一混料器;36、第二混料器;4、下料罐;41、挡板;42、支撑块;43、弹簧。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.本实用新型提供技术方案:如图1和图2所示,本实施例中,一种管端成型机自动混料设备,包括承重板1、混料罐12和排料管14,排料管14固定连接在混料罐12上,排料管14上设有控制开关,混料罐12上转动连接有筒套32,筒套32上转动连接有转动杆3,转动杆3和筒套32上分别固定连接有第一混料器35和第二混料器36,承重板1上设有用于驱动第一混料器35和第二混料器36相反转动的驱动机构。

24.在第一锥形齿轮31和第二锥形齿轮33转动时,其上的转动杆3和筒套32同步转动,从而第一混料器35和第二混料器36同步转动,达到了对混料罐12中的混凝土混合物搅拌,使得混凝土混合物充分搅拌,进而提高了混凝土混合物的混合速率的效果。

25.由于第一锥形齿轮31和第二锥形齿轮33分别位于第三锥形齿轮23的两端,使得第一锥形齿轮31和第二锥形齿轮33的转动方向相反,从而第一混料器35和第二混料器36的搅拌方向相反,使得混料罐12内的混凝土混合物由顺时针与逆时针方向不断的变化,两个方向的力互相抵消,从而使得混凝土混合物充分搅拌,进一步减少了混凝土混合物的混合速率的效果。

26.如图1、图2和图3所示,驱动机构包括有固定连接在转动杆3上的第一锥形齿轮31,筒套32上固定连接有第二锥形齿轮33。

27.驱动机构还包括有固定连接在承重板1上的电机架21,电机架21上固定连接有电机2,电机2的输出端固定连接有转动轴22,转动轴22上固定连接有第三锥形齿轮23,第三锥形齿轮23分别与第一锥形齿轮31和第二锥形齿轮33啮合。

28.在启动电机2后,转动轴22转动,使得其上的第三锥形齿轮23转动,由于第一锥形齿轮31和第二锥形齿轮33均与第三锥形齿轮23啮合,使得第一锥形齿轮31和第二锥形齿轮33同步转动。

29.如图2和图4所示,承重板1上设有用于根据混料罐12的料量从而决定下料量的自适应下料机构,自适应下料机构包括有承重板1上固定连接有支撑架11,支撑架11上固定连接有下料罐4,下料罐4上开设有下料口,下料口上滑动连接有挡板41。

30.自适应下料机构还包括有固定连接在转动杆3上的凸轮34,凸轮34与挡板41相抵。

31.自适应下料机构还包括有固定连接在下料罐4上的支撑块42,支撑块42上固定连接有弹簧43,弹簧43远离支撑块42的一端与挡板41固定连接。

32.由于转动杆3转动,使得其上的凸轮34转动,由于凸轮34与挡板41相抵,使得挡板41沿下料口往复滑动,从而使得下料罐4中的混凝土原料沿下料口下落至混料罐12中。

33.通过设置弹簧43,达到了挡板41可始终与凸轮34相抵的效果。

34.由常识可知,当设备输出功率一定时,混凝土在混料罐12内量的多少会对转动杆3和筒套32的转动速率造成影响,使得当混料罐12的混凝土量较多时,凸轮34的转动速率会降低,使得下料罐4向混料罐12的下料量减少,达到了混料罐12内的混凝土量不会越来越多,从而混合效果差的效果。

35.且在当混料罐12的混凝土量较少时,凸轮34的转动速率恢复,使得下料罐4向混料罐12的下料量恢复,达到了混料罐12内的混凝土量不会减少,避免了浪费能源的效果。

36.如图1所示,承重板1上固定连接有四个支撑杆13,四个支撑杆13与混料罐12固定连接。

37.通过设置四个支撑杆13,达到了对混料罐12进行支撑的效果。

38.如图1和图2所示,承重板1上固定连接有承重架15,承重架15上开设有转槽并通过转槽与转动轴22转动连接,承重架15上开设有转槽并通过转槽与筒套32转动连接。

39.通过设置承重架15,达到了对转动轴22和筒套32进行支撑限位的效果。

40.本实用新型提供一种管端成型机自动混料设备,具体工作原理如下:在启动电机2后,转动轴22转动,使得其上的第三锥形齿轮23转动,由于第一锥形齿轮31和第二锥形齿轮33均与第三锥形齿轮23啮合,使得第一锥形齿轮31和第二锥形齿轮33同步转动。

41.在第一锥形齿轮31和第二锥形齿轮33转动时,其上的转动杆3和筒套32同步转动,从而第一混料器35和第二混料器36同步转动,达到了对混料罐12中的混凝土混合物搅拌,

使得混凝土混合物充分搅拌,进而提高了混凝土混合物的混合速率的效果。

42.由于第一锥形齿轮31和第二锥形齿轮33分别位于第三锥形齿轮23的两端,使得第一锥形齿轮31和第二锥形齿轮33的转动方向相反,从而第一混料器35和第二混料器36的搅拌方向相反,使得混料罐12内的混凝土混合物由顺时针与逆时针方向不断的变化,两个方向的力互相抵消,从而使得混凝土混合物充分搅拌,进一步减少了混凝土混合物的混合速率的效果。

43.由于转动杆3转动,使得其上的凸轮34转动,由于凸轮34与挡板41相抵,使得挡板41沿下料口往复滑动,从而使得下料罐4中的混凝土原料沿下料口下落至混料罐12中。

44.通过设置弹簧43,达到了挡板41可始终与凸轮34相抵的效果。

45.由常识可知,当设备输出功率一定时,混凝土在混料罐12内量的多少会对转动杆3和筒套32的转动速率造成影响,使得当混料罐12的混凝土量较多时,凸轮34的转动速率会降低,使得下料罐4向混料罐12的下料量减少,达到了混料罐12内的混凝土量不会越来越多,从而混合效果差的效果。

46.且在当混料罐12的混凝土量较少时,凸轮34的转动速率恢复,使得下料罐4向混料罐12的下料量恢复,达到了混料罐12内的混凝土量不会减少,避免了浪费能源的效果。

47.在混合完成后,通过排料管14排至管端成型机,从而成型混凝土配重管。

48.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。