二氧化硅部件以及led装置

技术领域

1.本发明涉及二氧化硅部件以及led装置,尤其涉及适用于紫外线led(light emitting diode:发光二极管)的罩、透镜等的二氧化硅部件以及使用该二氧化硅部件的led装置。

背景技术:

2.关于紫外线杀菌,一直以来广泛使用水银灯,但由于《关于汞的水俣公约》的生效,2020年以后,水银制品的制造、进出口受到限制。因此,作为当前使用的水银灯的寿命耗尽后的代替光源,紫外线led、特别是波长280nm以下的深紫外线led受到关注。led例如放置在框体中,用玻璃透镜等密闭使用。

3.例如,在专利文献1中记载了利用由ausn(金锡)、agsn(银锡)等低熔点的金属材料构成的密封部将由氮化铝等陶瓷构成的封装基板和由石英玻璃构成的窗部件接合而成的发光模块。在窗部件相对于封装基板的接合部,形成有从接合部侧依次层叠有ti(钛)、cu(铜)、ni(镍)、au(金)而成的多层膜,并对封装基板与窗部件的接合部实施金属化处理。

4.另外,例如,在专利文献2中记载了一种利用ausn焊料将具有透镜部和凸缘部的二氧化硅玻璃制的主体部与氮化铝制的框体熔接而成的led装置。在作为与框体接合的接合部的凸缘部,通过湿式镀覆形成0.5μm的厚度的cu层作为基底层,在基底层表面,通过湿式镀覆形成0.5μm的厚度的au层,在与框体的主体部接合的接合部形成有依次成膜ni层及au层的框体金属化层。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2017-59716号公报

8.专利文献2:日本特开2019-46826号公报

技术实现要素:

9.发明欲解决的技术问题

10.然而,在以往的技术中,在二氧化硅玻璃制的部件与陶瓷制的部件的接合部中,在二氧化硅玻璃制的部件的表面将ti、cu、ni、au等金属致密地成膜,因此在与陶瓷制的部件接合时,二氧化硅玻璃与金属的热膨胀率不同,因此存在产生由热引起的应力这样的问题。因此,二氧化硅玻璃会承受负荷,有可能导致部件破损。

11.本发明是基于这样的问题而完成的,其目的在于提供一种能够抑制破损且良好地接合的二氧化硅部件以及使用该二氧化硅部件的led装置。

12.用于解决问题的技术手段

13.本发明的二氧化硅部件具备包含二氧化硅玻璃的主体部,所述主体部具有与其他部件接合的其他部件接合部,在所述其他部件接合部,从所述主体部侧依次设置有基底层、中间层及包含au的表面层,基底层的空隙率在5%以上且10%以下的范围内,中间层的空隙

率在4%以上且5%以下的范围内,且基底层的厚度在20nm以上且100nm以下的范围内,中间层的厚度在100nm以上且200nm以下的范围内。

14.本发明的led装置具备:led;支承所述led的基本部件;以及以覆盖所述led的方式与所述基本部件接合的本发明的的二氧化硅部件,基本部件具有与二氧化硅部件接合的二氧化硅部件接合部,在所述二氧化硅部件接合部形成有金属化层,所述金属化层在表面具有包含au的第一层,基本部件的二氧化硅部件接合部与二氧化硅部件的其他部件接合部通过包含ausn焊料的焊料层而接合。

15.发明效果

16.根据本发明的二氧化硅部件,在包含二氧化硅玻璃的主体部的其他部件接合部设置基底层、中间层以及包含au的表面层,将基底层的空隙率设为5%以上且10%以下,将中间层的空隙率设为4%以上且5%以下,因此通过控制空隙率,能够缓和在主体部与其他部件的接合时产生的应力,抑制主体部的破损,并且能够将主体部与其他部件牢固地接合,确保气密性。

17.另外,若将基底层的厚度设为20nm以上且100nm以下,则能够在确保密合性的同时缓和内部应力。进而,若使中间层的厚度为100nm以上且200nm以下,则能够保持作为防止焊料的sn原子扩散的阻隔层的效果,并且能够缓和内部应力。

18.另外,如果使基底层的空隙率大于中间层的空隙率,则能够在降低应力负担的同时提高基底层与中间层的密合力,能够更有效地缓和应力,并且能够确保气密性。

19.进而,若将表面层的空隙率设为0.1%以上且0.5%以下,将表面层的厚度设为150nm以上且500nm以下,则能够抑制内部应力变大,并且能够利用焊料将主体部与其他部件牢固地接合。

20.此外,如果在基底层包括cr(铬)层和ti层中的至少一层,则能够提高与包含二氧化硅玻璃的主体部的密合性。另外,如果在中间层包括ni层和ti层中的至少一层,则能够抑制焊料所含的sn原子侵入基底层,能够抑制其他部件接合部与基底层的密合力劣化。

21.此外,基底层的基于线性截断法的平均粒径优选设在40nm以上且80nm以下的范围内,中间层的基于线性截断法的平均粒径优选设在50nm以上且70nm以下的范围内,表面层的基于线性截断法的平均粒径优选设在50nm以上且70nm以下的范围内,由此能够有适度的空隙,使杨氏模量降低至规定的范围内,因此各层容易变形,能够缓和成膜时产生的内部应力。

22.根据本发明的led装置,使用本发明的二氧化硅部件,在基本部件的二氧化硅部件接合部形成在表面具有包含au的第一层的金属化层,利用包含ausn焊料的焊料层对基本部件的二氧化硅部件接合部与二氧化硅部件的其他部件接合部进行接合,因此能够良好地接合。

附图说明

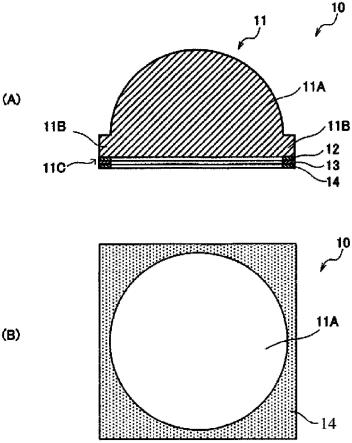

23.图1是表示作为本发明的第一实施方式所涉及的二氧化硅部件的led用透镜的结构的图。

24.图2是表示使用了图1所示的led用透镜的led装置的结构的剖视图。

25.图3是表示作为本发明的第二实施方式所涉及的二氧化硅部件的led用罩的结构

的图。

26.图4是表示实施例1中的基底层的粒子状态的图像图。

27.图5是表示实施例1中的中间层的粒子状态的图像图。

28.图6是表示实施例1中的表面层的粒子状态的图像图。

29.符号说明

30.10 led用透镜

31.11 主体部

32.11a 透镜部

33.11b 凸缘部

34.11c 其他部件接合部

35.12 基底层

36.13 中间层

37.14 表面层

38.20led装置

39.21led

40.22 基本部件

41.23 凹部

42.24 台阶部

43.25 焊料层

44.26 金属化层

45.30 led用罩

46.31 主体部

47.31a 罩部

48.31b 凸缘部

49.31c 其他部件接合部

具体实施方式

50.下面,参照附图详细说明本发明的实施方式。

51.(第一实施方式)

52.图1表示作为第一实施方式所涉及的二氧化硅部件的led用透镜10的结构,(a)表示截面结构,(b)表示从下侧观察的结构。图2表示使用了led用透镜10的led装置20的截面结构,(a)表示整体结构,(b)放大示出(a)所示的虚线的部分。

53.该led用透镜10具备包含二氧化硅玻璃的主体部11。主体部11例如具有半球体状的透镜部11a和在透镜部11a的平面侧周缘部设置的凸缘部11b。该led用透镜10例如用于led装置20。

54.led装置20例如具备led用透镜10、led 21和支承led 21的基本部件22,led用透镜10以覆盖led 21的方式相对于基本部件22配设。在基本部件22例如设置有配设led 21的凹部23,在凹部23的上部例如设置有用于配设led用透镜10的台阶部24。led用透镜10例如使凸缘部11b与台阶部24抵接而配设,凸缘部11b的底面与台阶部24的上表面接合。即,led用

透镜10中的凸缘部11b的底面是与作为其他部件的即基本部件22接合的其他部件接合部11c,基本部件22中的台阶部24的上表面是与作为二氧化硅部件的即led用透镜10接合的二氧化硅部件接合部。

55.led用透镜10的凸缘部11b的底面与基本部件22的台阶部24的上表面例如通过焊料层25熔接而接合。这是为了气密性高地密封。作为焊料层25的材料,优选ausn焊料。另外,为了提高与焊料的润湿性,优选在台阶部24的上表面形成有金属化层26。金属化层26例如优选在表面具有包含au的第一层,优选在第一层与台阶部24之间具有ni层。

56.在led用透镜10的凸缘部11b的底面、即其他部件接合部11c,从主体部11侧起依次设置有基底层12、中间层13以及包含au的表面层14。这是因为二氧化硅玻璃难以与焊料润湿,因此对表面进行金属化,使与焊料的相容性良好。特别是,au与ausn焊料反应而合金化,形成au5sn、ausn、ausn2、ausn4等金属间化合物,因此通过由au构成表面层14,能够提高与焊料的相容性。需要说明的是,在图1(b)中,在设置有基底层12、中间层13及表面层14的区域标注点而示出。

57.基底层12用于提高与二氧化硅玻璃的密合性,抑制剥离。基底层12例如可以由金属构成,由1层构成,也可以由层叠的多层构成。基底层12优选包括cr层和ti层中的至少一层,例如优选由cr层、ti层或层叠有cr层和ti层的多层构成。这是因为cr和ti能够得到与二氧化硅玻璃良好的密合性。

58.中间层13用于抑制焊料层25中所含的sn原子侵入基底层12,抑制其他部件接合部11c与基底层12的密合力劣化。中间层13例如由金属构成,可以由1层构成,也可以由层叠的多层构成。中间层13优选包括ni层和ti层中的至少一层,例如优选由ni层、ti层或层叠有ni层和ti层的多层构成。这是因为ni和ti抑制sn原子侵入基底层12的效果较高。

59.基底层12的空隙率在5%以上且10%以下的范围内,中间层13的空隙率优选在4%以上且5%以下的范围内。这是为了通过控制空隙率(膜密度),来降低因二氧化硅玻璃与金属的热膨胀率的不同而在主体部11与基本部件22的接合时产生的内部应力。若基底层12的空隙率小于5%,则无法充分缓和应力,主体部11的表面容易破损。另一方面,若基底层12的空隙率超过10%,则主体部11与基本部件22的密合力不足,在接合时会剥离,因此无法确保气密性,难以得到良好的接合。

60.另外,若中间层13的空隙率小于4%,则无法充分缓和应力,会给主体部11的破损带来影响。若中间层13的空隙率超过5%,则由于基底层12与中间层13的密合力不足,在将主体部11与基本部件22接合时,基底层12与中间层13的界面有时会剥离。而且,一般认为在软钎焊时,焊料的sn原子容易向中间层13和基底层12扩散,加快其他部件接合部11c与基底层12的接合界面的劣化,led装置20的寿命变短。

61.基底层12的厚度优选在20nm以上100nm以下的范围内。这是因为,基底层12的厚度小于20nm时,空隙率较多,因此,由于与其他部件接合部11c的密合性不足,在与基本部件22接合时容易剥离。另外,如果基底层12的厚度超过100nm,则内部应力变大,主体部11容易破损。中间层13的厚度优选在100nm以上200nm以下的范围内。这是因为,在中间层13的厚度小于100nm时,作为防止焊料的sn原子扩散的阻隔层的效果降低,若超过200nm,则内部应力变大,主体部11容易破损。另外,若中间层13的厚度超过200nm,则成膜后的冷却时中间层13收缩,容易产生龟裂。

62.基底层12的空隙率优选大于中间层13的空隙率。这是因为,通过增大基底层12的空隙率,从而能够得到降低对主体部11的应力负担的效果,中间层13通过使空隙率比基底层12小,从而能够在降低应力负担的同时提高基底层12与中间层13的密合力,因此能够更有效地缓和应力,并且能够确保气密性。

63.表面层14的空隙率优选在0.1%以上且0.5%以下的范围内。这是因为,通过焊料层25能够更牢固地将在台阶部24形成的金属化层26和表面层14接合。需要说明的是,基底层12、中间层13及表面层14的空隙率例如可以在通过真空蒸镀法或溅射法等成膜时调整压力或投入功率来进行控制。

64.表面层14的厚度优选在150nm以上且500nm以下的范围内。通过将表面层14的厚度设为150nm以上,能够防止在软钎焊时焊料的sn原子扩散到表面层14而使表面层14整体合金化从而降低表面层14的接合强度。其结果是,能够提高主体部11与基本部件22的接合强度,防止剥离,延长led装置20的寿命。另外,通过使表面层14的厚度为500nm以下,从而能够降低内部应力,防止发生断裂。由此,能够防止发生因所述断裂部引起的sn原子的扩散进行、因焊料的浓度降低引起的熔点上升,从而导致焊料变得难以熔化,使接合变得困难。需要说明的是,各层的厚度例如可以通过利用fe-sem(场发射型扫描电子显微镜)装置观察各层的截面组织并进行测定而得到。

65.另外,本发明中的空隙率是指,对基底层12、中间层13或表面层14的上表面进行拍摄,并根据所得到的图像,用空隙部分的总面积除以整体面积而得到的二维的空隙率。具体而言,例如利用(株)日立高新技术制的fe-sem装置(s-4800)拍摄基底层12、中间层13或表面层14的上表面,使用编程语言python通过图像处理模块的opencv对拍摄到的图像进行空隙部分的2值化,由此能够算出空隙率。此时,将图像中对比度大幅变化的部分判断为气孔。对于基底层12或中间层13的上表面,例如通过蚀刻等除去表面层14以及中间层13或表面层14,使基底层12以及中间层13露出到表面而进行拍摄。

66.基底层12的基于线性截断法而测得的平均粒径优选在40nm以上且80nm以下的范围内,中间层13的基于线性截断法而测得的平均粒径优选在50nm以上且70nm以下的范围内,表面层14的基于线性截断法而测得的平均粒径优选在50nm以上且70nm以下的范围内。通过将平均粒径设为该范围内,从而在各层有适度的空隙,能够使杨氏模量降低至规定的范围内,因此各层容易变形,能够缓和成膜时产生的内部应力。

67.另外,基底层12的杨氏模量优选为构成基底层12的材料块体的杨氏模量的30%以上且70%以下的范围内,中间层13的杨氏模量优选为构成中间层13的材料块体的杨氏模量的40%以上且80%以下的范围内,表面层14的杨氏模量优选为20gpa以上且60gpa以下的范围内。

68.需要说明的是,在本发明中,基于线性截断法而测得的平均粒径是指,在基底层12、中间层13或表面层14的上表面所观察到的、基于iso13383-1:2012的线性截断法测定的平均粒径。具体而言,例如,通过(株)日立高新技术制的fe-sem装置(s-4800)拍摄基底层12、中间层13或表面层14的上表面,在拍摄到的图像中画10根直线,对直线上的颗粒进行计数,用直线的长度除以个数而算出粒径。对于基底层12或中间层13的上表面,例如通过蚀刻等除去表面层14以及中间层13或表面层14,使基底层12及中间层13露出到表面而进行观察。

69.基底层12、中间层13或表面层14的杨氏模量例如使用了表面弹性波法(依据din(德国标准协会)规格50992-1),该表面弹性波法利用压电元件测定对试样照射脉冲激光(波长337nm)而激励出的表面弹性波,并根据分散曲线计算杨氏模量。对于基底层12或中间层13,通过蚀刻等除去表面层14以及中间层13或表面层14,使基底层12以及中间层13露出到表面后进行测定。

70.另外,在基底层12或中间层13由多层构成的情况下,基底层12或中间层13的杨氏模量按构成基底层12或中间层13的每个层进行判断。即,若为基底层12,则构成基底层12的各层的杨氏模量优选在构成该层的材料块体的杨氏模量的30%以上且70%以下的范围内,若为中间层13,则构成中间层13的各层的杨氏模量优选在构成该层的材料块体的杨氏模量的40%以上且80%以下的范围内。

71.该led用透镜10例如可以如下制造。首先,由二氧化硅玻璃形成主体部11。例如,通过凝胶浇铸法成形二氧化硅粉,烧结形成主体部11。接着,在凸缘部11b的底面的至少一部分、即其他部件接合部11c依次层叠基底层12、中间层13以及表面层14。在基底层12、中间层13及表面层14的成膜时,例如使用真空蒸镀法或溅射法,在例如0.5pa~3.0pa的范围内适当调整压力,在例如50w~200w的范围内适当调整投入功率,由此调整各层的空隙率。

72.另外,该led用透镜10例如通过焊料层25与基本部件22接合。例如,在基本部件22的形成有金属化层26的台阶部24之上配置带状的焊料,在其上抵接凸缘部11b的形成有基底层12、中间层13以及表面层14的其他部件接合部11c来配设led用透镜10,在无氧气氛下使其加热熔融而使其熔接。

73.这样,根据本实施方式,在由二氧化硅玻璃构成的主体部11的其他部件接合部11c设置基底层12、中间层13以及包含au的表面层14,将基底层12的空隙率设为5%以上且10%以下,将中间层13的空隙率设为4%以上且5%以下,因此能够缓和在主体部11与基本部件22的接合时产生的应力,能够抑制主体部11的破损,并且能够将主体部11与基本部件22牢固地接合,确保气密性。

74.另外,若将基底层12的厚度设为20nm以上且100nm以下,则能够在确保密合性的同时缓和内部应力。进而,若将中间层13的厚度设为100nm以上且200nm以下,则能够保持作为防止焊料的sn原子扩散的阻隔层的效果的,同时能够缓和内部应力。

75.另外,如果使基底层12的空隙率大于中间层13的空隙率,则能够在降低应力的负担的同时提高基底层12与中间层13的密合力,能够更有效地缓和应力,并且能够确保气密性。

76.进而,若将表面层14的空隙率设为0.1%以上且0.5%以下,将表面层14的厚度设为150nm以上且500nm以下,则能够抑制内部应力变大,并且利用焊料将主体部11与基本部件22更牢固地接合。

77.此外,如果在基底层12含有cr层和ti层中的至少一层,则能够提高与包含二氧化硅玻璃的主体部11的密合性。另外,若使中间层13包括ni层及ti层中的至少一层,则能够抑制焊料所含的sn原子侵入基底层12,能够抑制其他部件接合部11c与基底层12的密合力劣化。

78.此外,基底层12的基于线性截断法而测得的平均粒径优选设在40nm以上且80nm以下的范围内,中间层13的基于线性截断法而测得的平均粒径优选设在50nm以上且70nm以下

的范围内,表面层14的基于线性截断法而测得的平均粒径优选设在50nm以上且70nm以下的范围内,由此能够有适度的空隙、使杨氏模量降低至规定的范围内,因此各层容易变形,能够缓和成膜时产生的内部应力。

79.(第二实施方式)

80.图3表示第二实施方式所涉及的二氧化硅部件即led用罩30的结构,(a)表示截面结构,(b)表示从下侧观察的结构。该led用罩30除了主体部31的形状与在第一实施方式中说明的led用透镜10不同之外,其他都具有相同的结构。因此,对相同的构成要素标注相同的符号,并且对对应的构成要素标注将十位改变为“3”的符号,并省略其详细的说明。

81.主体部31包含二氧化硅玻璃,例如具有一端密封圆筒状的罩部31a和在罩部31a的开口端部设置的凸缘部31b。该凸缘部31b与第一实施方式中的凸缘部11b对应,与第一实施方式同样,配设于基本部件22的台阶部24,凸缘部31b的底面与台阶部24的上表面接合(参照图2)。即,在该led用罩30中,凸缘部31b的底面成为相对于作为其他部件的即基本部件22接合的其他部件接合部31c。在led用罩30的凸缘部31b的底面、即其他部件接合部31c,与第一实施方式同样地,从主体部31侧依次设置有基底层12、中间层13以及包含au的表面层14。在图3的(b)中,在设置有基底层12、中间层13以及表面层14的区域标注点来示出。

82.该led用罩30能够与在第一实施方式中说明的led用透镜10同样地制造,同样地使用。另外,能够得到同样的效果。

83.实施例

84.(实施例1)

85.制作了图1所示的led用透镜10。首先,通过凝胶浇铸法成形二氧化硅粉并进行烧成,制作具有透镜直径透镜高度1.5mm的半球体状的透镜部11a和凸缘直径3.5

×

3.5mm、凸缘厚度0.5mm的四边形的凸缘部11b的二氧化硅玻璃制的主体部11。接着,在凸缘部11b的底面,依次成膜作为基底层12的厚度50nm的cr层、作为中间层13的厚度150nm的ni层、作为表面层14的厚度300nm的au层。基底层12、中间层13及表面层14的成膜通过溅射装置将压力条件适当设定为1pa~3pa、将投入功率在120w~160w的范围内适当设定。接着,在成膜于凸缘部11b底面的基底层12、中间层13及表面层14上涂布感光性抗蚀剂,利用光刻法,成形为外径3.3mm

×

3.3mm、内径2.7mm

×

2.7mm的框状的图案。

86.对于制作成的led用透镜10,测定基底层12、中间层13及表面层14的空隙率。测定使用(株)日立高新技术制的fe-sem装置(s-4800),以印压5kv、10万倍的放大率拍摄各层表面的图像。对于空隙率(%),使用编程语言python通过图像处理模块的opencv对拍摄到的图像进行空隙部分的2值化,用空隙部分的总面积除以整体面积并乘以100来计算。此时,将对比度大幅变化的部分判断为气孔。另外,在对中间层13的表面进行拍摄时,将表面层14在药液为aurum-314(关东化学(株)制)、温度为常温、时间5分钟的条件下进行蚀刻,使中间层13成为最表面,然后进行拍摄。在拍摄基底层12的表面时,将表面层14如上述那样蚀刻除去后,将中间层13在药液为混酸cu-02(关东化学(株)制)、温度为常温、时间10分钟的条件下进行蚀刻,使基底层12成为最表面后进行拍摄。

87.图4中示出基底层12的(a)sem图像、(b)处理图像、(c)空隙部分的图像。图5中示出中间层13的(a)sem图像、(b)处理图像、(c)空隙部分的图像。图6中示出表面层14的(a)sem图像、(b)处理图像、(c)空隙部分的图像。如图4至图6所示,确认了在基底层12、中间层13以

及表面层14分别具有空隙。另外,空隙率方面,基底层12为9.5%、中间层13为4.6%、表面层14为0.2%。

88.另外,测定基底层12、中间层13及表面层14的基于线性截断法而测定的平均粒径。在测定中使用(株)日立高新技术制的fe-sem装置(s-4800),拍摄各层的上表面,按照iso13383-1:2012算出。其结果是,关于基于线性截断法而测定的平均粒径,基底层12为63nm,中间层13为58nm,表面层14为62nm。

89.进一步地,测定基底层12、中间层13及表面层14的杨氏模量。测定是通过表面弹性波法(依据din(德国标准协会)标准50992-1)进行的,表面弹性波法用压电元件测定对各层的上表面照射脉冲激光(波长337nm)而激发出的表面弹性波,根据分散曲线计算杨氏模量。其结果是,基底层12的杨氏模量为构成基底层12的材料即cr块体的杨氏模量的50%,中间层13的杨氏模量为构成中间层13的材料即ni块体的杨氏模量的60%,表面层14的杨氏模量为40gpa。

90.接着,准备如图2所示的氮化铝制的基本部件22。在基本部件22的台阶部24形成有金属化层26,金属化层26在表面具有包含au的第一层,在第一层与台阶部24之间具有ni层。然后,将外径3.2mm

×

3.2mm、内径2.8mm

×

2.8mm、厚度20μm的框状的ausn焊料插入到主体部11的凸缘部11b与基本部件22的台阶部24之间,在温度300℃、压力0.5mpa、30秒的加压条件下接合,得到led装置20。制作10个led装置20,其结果是,对于全部10个led用透镜10没有观察到破损。另外,为了确认led装置20的气密性、即主体部11与基本部件22的密合性,进行fluorinert试验(通常为粗检漏试验),结果确认10个全部未发现泄漏而保持气密性。

91.需要说明的是,所述fluorinert试验基于mil标准(mil-std-883)中规定的气密性的试验方法,在容器中贮存沸点高且粘性低的被称为fluorinert(florinert:美国斯利姆公司商标)的氟利昂系液体,在加热至125℃的fluorinert中浸渍试样1分钟,观察从试样产生的气泡有无泄漏,由此评价所述气密性。

92.(比较例1)

93.与实施例1同样地制作主体部11后,在凸缘部11b的底面,利用真空蒸镀装置依次成膜作为基底层12的空隙率为0.1%的cr层、作为中间层13的空隙率为0.1%的ni层、作为表面层14的空隙率为0.05%的au层,与实施例1同样地成形为框状的样式。各层的厚度与实施例1相同,各层的空隙率与实施例1同样地进行测定。接着,与实施例1同样地操作,将制作好的led用透镜10和氮化铝制的基本部件22接合,制作led装置20。制作10个led装置20,结果在10个中有8个从凸缘部11b的外径产生龟裂,观察到破损。

94.(比较例2)

95.与实施例1同样地制作主体部11后,在凸缘部11b的底面通过溅射装置依次以与实施例1相同的厚度形成作为基底层12的cr层、作为中间层13的ni层、作为表面层14的au层,与实施例1同样地成形为框状的样式。此时,通过提高溅射装置的压力,并且降低输出,从而提高各层的空隙率。与实施例1同样地测定各层的空隙率,结果是,基底层12为25%,中间层13为25%,表面层14为5%。接着,与实施例1同样地操作,将制作成的led用透镜10和氮化铝制的基本部件22接合,制作led装置20。制作10个led装置20,结果是,对于全部10个led用透镜10没有观察到破损。另外,通过fluorinert试验确认了led装置20的气密性、即主体部11与基本部件22的密合性,结果观察到在10个中有6个泄漏。用手拉拽观察到泄漏的led装置

20时,led用透镜10与基本部件22容易剥离。另外,对于剩余的4个led装置20也进行了使用试验,结果在使用中led用透镜10从基本部件22剥离。即,接合状态差。

96.(实施例1与比较例1、2的比较)

97.由实施例1、比较例1、比较例2的结果可知,若基底层12以及中间层13的空隙率小,则无法充分缓和应力,led用透镜10会破损。另外可知,若基底层12及中间层13的空隙率较大,则无法以较高的气密性良好地接合led用透镜10与基本部件22。

98.(比较例3)

99.与实施例1同样地制作主体部11,在凸缘部11b的底面形成基底层12、中间层13以及表面层14,成形为框状的图案。此时,将基底层12的厚度设为300nm,将中间层13的厚度设为500nm,将表面层14的厚度设为800nm。各层的空隙率与实施例1相同。接着,与实施例1同样地操作,将制作好的led用透镜10和氮化铝制的基本部件22接合,制作led装置20。制作10个led装置20,结果在10个中有7个从凸缘部11b的外径产生龟裂,观察到破损。

100.(比较例4)

101.与实施例1同样地制作主体部11,在凸缘部11b的底面成膜基底层12、中间层13以及表面层14,成形为框状的图案。此时,将基底层12的厚度设为10nm,将中间层13的厚度设为50nm,将表面层14的厚度设为100nm。各层的空隙率与实施例1相同。接着,与实施例1同样地操作,将制作好的led用透镜10和氮化铝制的基本部件22接合,制作led装置20。制作10个led装置20,结果对于全部10个led用透镜10没有观察到破损。另外,通过fluorinert试验确认了led装置20的气密性、即主体部11与基本部件22的密合性,结果在10个中观察到有10个泄漏。对观察到泄漏的led装置20用手拉拽时,发现led用透镜10与基本部件22容易剥离,接合状态差。

102.(实施例1与比较例3、4的比较)

103.由实施例1、比较例3、比较例4的结果可知,若基底层12、中间层13及表面层14的厚度较厚,则无法充分缓和应力,led用透镜10会破损。另外,若基底层12、中间层13及表面层14的厚度较薄,则可知无法以较高的气密性良好地接合led用透镜10与基本部件22。

104.以上虽然根据各实施方式说明了本发明,但是本发明不限定于上述实施方式,可以做出各种变形。例如,在上述实施方式中,作为二氧化硅部件,列举了光源用部件即led用透镜10以及led用罩30进行了说明,但也能够应用于其他的光源用部件。另外,不限于光源用部件,也能够应用于光学设备用的光学窗、石英振子的罩等其他的二氧化硅部件。

105.而且,在上述实施方式中,具体说明了led用透镜10以及led用罩30的结构,但也可以具有其他结构。例如,在上述实施方式和实施例中,对凸缘部11b、31b的外周形状为正方形的情况进行了说明,但也可以是圆形,也可以是正方形以外的多边形。另外,也可以不设置凸缘部11b、31b。在该情况下,例如,可以将透镜部11a的平面部的周缘部、罩部31a的开口端部设为其他部件接合部11c、31c。并且,在上述实施方式以及实施例中,对透镜部11a的形状为半球状的情况进行了说明,但也可以是非球面、半长球状等半球(球面)以外的形状。

106.此外,在上述实施方式和实施例中,具体说明了基本部件22的结构,但也可以具有其他结构。例如,在上述实施方式及实施例中,对在平板的一面设置有配设led 21的凹部23的情况进行了说明,但也可以在未形成凹部23的平板上配设led 21,另外,也可以设为框体状。

107.以上说明了本发明的优选的实施方式,但本发明不限于上述的实施方式,只要在权利要求书记载的范围内就能够进行各种设计变更。

108.本技术基于2020年12月25日申请的日本专利申请2020-217879、2021年10月22日申请的日本专利申请2021-172818、以及2021年12月20日申请的日本专利申请2021-206469,其内容在此作为参考被取入。

109.产业上的利用可能性

110.本发明特别能够用于光源用部件等。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。