1.本发明涉及到新能源汽车配件加工技术领域,具体涉及一种基于挤压型材的新能源电池箱体的制造工艺。

背景技术:

2.随着新能源汽车的快速发展,续航里程成为用户关注的焦点,对于新能源汽车而言,最有效提升续航里程的方法是提升电池包能量密度,即在有限的空间里布置更多的电池,同时电池在使用过程中放出较多的电量。为了使电池发挥最大的效能,电池包内部通常设置有液冷系统,维持电池在一个合适的工作温度。

3.目前新能源车市场的电池液冷系统类型主要有以下几种:

4.1.口琴管式液冷板

5.口琴管式液冷板具有成本低、重量轻、结构相对简单、生产效率高等优点,但由于其流道单一、接触面积小、管道壁薄,导致它的换热效果一般且承重能力较差。

6.2.冲压式液冷板

7.冲压式液冷板具有流道可任意设计、接触面积大、换热效果好、生产效率高、耐压与强度好等优点,但由于其需要开模,因此成本较高,且对平整度要求高,安装难度大。

8.3.吹胀式液冷板

9.吹胀式液冷板具有成本低、换热效果好、生产效率高等优点,但由于其材质偏软,因此在耐压与强度方面存在较大的短板。

10.4.平行流管式液冷带

11.平行流管式液冷带具有换热效果好、适用于圆柱形电芯的优点,但由于其结构复杂,因此成本高。

12.因此,目前迫切需要开发出一种技术,其可以解决以上问题。

技术实现要素:

13.针对现有技术的不足,本发明的目的是提供一种基于挤压型材的新能源电池箱体的制造工艺,获得的电池箱体具有可靠性好、承重能力好、表面平整度好、换热效果好等优点。

14.为达到上述目的,本发明采用的技术方案如下:

15.一种基于挤压型材的新能源电池箱体的制造工艺,其关键在于包括如下步骤:

16.步骤1:挤压成型所需型材并进行检验;

17.步骤2:型材锯切并清洗;

18.步骤3:采用第一摩擦焊工装将若干锯切获得的底板单体对其正反面进行摩擦焊拼接,并进行二次锯切后获得箱体底板;

19.步骤4:采用流道机加工装对所述箱体底板进行整体机加铣流道加工,并确保机加筋位无残留;

20.步骤5:对加工完成后的箱体底板的流道进行清洗;

21.步骤6:采用第一摩擦焊工装,将塞块焊接固定于清洗后箱体底板的待焊接位置,形成换热液体流道;

22.步骤7:对锯切获得的边框组件、吊耳、水嘴进行机加并清洗;

23.步骤8:采用第二摩擦焊工装,将边框组件焊接规定在所述箱体底板上形成箱体边框,并在箱体边框上焊接吊耳,在箱体底板上焊接水嘴、水嘴保护套,获得电池箱体初品;

24.步骤9:对焊接后的电池箱体初品进行气密性测试,测试通过则获得电池箱体成品,否则对泄漏位置进行补焊;

25.步骤10:对电池箱体成品进行清洁、压降测试和终检,对检验合格的产品进行包装。

26.进一步的,所述第一摩擦焊工装包括第一焊接平台,在所述第一焊接平台上设置有若干第一固定限位块,在所述第一焊接平台的两侧均固定有第一压紧缸,两侧的第一压紧缸的伸缩杆通过第一压紧杆一一对应连接,在所述第一压紧杆的底部连接有若干第一压紧头。

27.进一步的,在所述第一焊接平台上还设置有第一活动限位块,该第一活动限位块至少设于所述第一焊接平台的一侧,且第一活动限位块与其对侧的所述第一固定限位块之间的距离可调。

28.进一步的,所述箱体底板形成换热液体流道的具体步骤为:

29.步骤61:按设计将塞块放置于箱体底板上的待焊接位置并进行准确定位,确保塞块结构与流道的上下两侧紧密配合;

30.步骤62:采用熔深不小于2mm的搅拌摩擦焊头对塞块进行焊接,焊接时搅拌摩擦焊头从塞块的一端向另一端焊接,并在抵达塞块的另一端后再掉头焊接到该塞块的中部,以使得焊接后形成的工艺孔保留在塞块的中间;

31.步骤63:对焊接塞块后的型材进行补焊工艺孔、焊接两端堵头操作;

32.步骤64:对焊接完成后的箱体底板进行气密性测试,若测试不通过则对泄漏位置进行补焊。

33.进一步的,步骤62中搅拌摩擦焊头的轴肩宽度所述与隔断结构的宽度满足如下关系式:

34.g=z*2-2,

35.其中,g为隔断结构的宽度,z为搅拌摩擦焊钻头的轴肩宽度。

36.进一步的,所述流道机加工装包括机加平台,在所述机加平台的前侧设置有推料机构,在所述机加平台的后侧设置有限位机构,在所述机加平台的左侧设置有伸出定位机构,所述推料机构、限位机构与伸出定位机构用于对待加工的箱体底板进行定位,在所述机加平台的右侧设置有用于对箱体底板的突出部提供支撑的支撑机构,在所述机加平台的前侧与后侧分设有若干机加压紧气缸,前后侧的机加压紧气缸的伸缩杆通过机加压紧杆一一对应连接,在所述机架压紧杆的底部连接有若干机加压紧头。

37.进一步的,所述推料机构包括推料底座,所述推料底座上固定有推料气缸,所述推料气缸的伸缩杆向内穿过推料底座连接有推料头。

38.进一步的,所述第二摩擦焊工装包括第二焊接平台,在所述第二焊接平台上设置

有若干用于对所述箱体框架进行定位的定位组件,该定位组件分布与所述第二焊接平台的前后侧以及右侧,在所述第二焊接平台的左侧固定有若干顶料组件、第一边框压紧组件、吊耳压紧组件、第二边框压紧组件,在所述第二焊接平台的前后两侧固定有第三边框压紧组件与第四边框压紧组件,在所述第二焊接平台的左后侧还固定有推料组件,在所述第二焊接平台的右侧固定有第五边框压紧组件和第六边框压紧组件。

39.进一步的,所述第一边框压紧组件分设于所述第二焊接平台的前后两侧,在两个第一边框压紧组件之间依次设置所述顶料组件、吊耳压紧组件、第二边框压紧组件、顶料组件、第二边框压紧组件、第二边框压紧组件、顶料组件,所述第三边框压紧组件设于第四边框压紧组件的左侧,所述第五边框压紧组件设于第六边框压紧组件的前后两侧。

40.进一步的,所述第二边框压紧组件与第六边框压紧组件的结构一致。

41.本发明的显著效果是:采用整体式的液冷板和现有的电池托盘集成的制造工艺,将液冷板和现有的电池托盘有机结合,其结构设计科学,可以在满足液冷性能的情况下,保证箱体底板整体的强度刚度,便于生产,以及能够简化装配关系,降低制造成本,减少了液冷管路的使用,降低了泄露的风险,提高了电池包的空间利用率,同时实现了轻量化和成本的降低,获得的电池箱体液冷系统可靠性好、承重能力好、表面平整度好、换热效果好。

附图说明

42.图1是本发明的方法流程图;

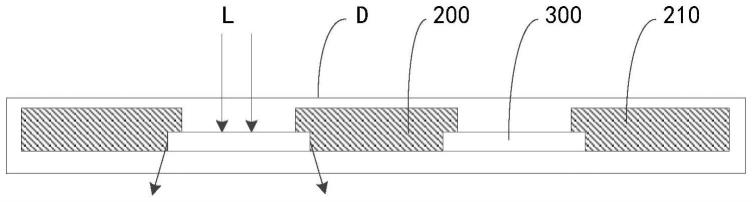

43.图2是电池箱体的结构示意图;

44.图3是电池箱体内的换热液体流道示意图;

45.图4是所述第一摩擦焊工装的结构示意图;

46.图5是图4的俯视图;

47.图6是所述流道机加工装的结构示意图;

48.图7是第二摩擦焊工装的结构示意图;

49.图8是第二摩擦焊工装的主视图;

50.图9是第二摩擦焊工装的俯视图;

51.图10是顶料组件的结构示意图;

52.图11是第一边框压紧组件的结构示意图;

53.图12是第二边框压紧组件的结构示意图;

54.图13是第三边框压紧组件的结构示意图;

55.图14是第四边框压紧组件的结构示意图;

56.图15是第五边框压紧组件的结构示意图。

具体实施方式

57.下面结合附图对本发明的具体实施方式以及工作原理作进一步详细说明。

58.如图1所示,一种基于挤压型材的新能源电池箱体的制造工艺,包括如下步骤:

59.步骤1:挤压成型所需型材并进行检验,检验要求型材外观无破裂、气泡、变形、扭拧、表面无明显碰划伤、无氧化等缺陷,还要求材料、力学性能、尺寸、有害物质以及盐雾试验均达标;

60.步骤2:采用锯床对型材进行锯切,锯切后进行清洗;

61.清洗采用5%除油剂;满足ph2.0~2.5;且清洗池每天添加一次除油剂和水,并测试;每两个月,完全更换一次池水;

62.清洗方法:

63.1、先对来料采用高压水枪冲洗;

64.2、再放入药水池浸泡5~8分钟;

65.3、最后依次放入清洗池一和清洗池二,完全淹没产品后,即可取出,该动作需重复3次及以上。

66.步骤3:采用第一摩擦焊工装20将若干锯切获得的底板单体对其正反面进行摩擦焊拼接,并进行二次锯切后获得箱体底板;

67.在进行摩擦焊拼接时,焊缝高度差≤0.5mm,、焊缝不允许存在裂纹;

68.焊接宽度均匀一致,焊缝表面呈均匀的鳞状纹,无焊缝端部的焊头孔,不得有明显的抬刀和下压痕迹,压入量最大不得超过0.2mm;进给速度≤1100~1500mm/min;转速=1800~2000rad/min;若采用无搅拌针2mm搅拌头则进给速度≤2800~3000mm/min、转速=1800~2000rad/min、搅拌头每4小时更换一次,自然状态下冷却半小时后才能再次使用、磨损后,立即更换。

69.步骤4:采用流道机加工装30对所述箱体底板进行整体机加铣流道加工,并确保机加筋位无残留;

70.具体的:焊接后焊缝高度差≤0.5mm、焊缝不允许存在裂纹、同一条摩擦焊缝不允许走两次、焊接宽度均匀一致,焊缝表面呈均匀的鳞状纹,不得有明显的抬刀和下压痕迹,压入量最大不得超过0.2mm;采用3mm搅拌头进行焊接时,进给速度≤800~1000mm/min、转速=1500~1800rad/min、压入量不大于0.5mm、搅拌头每4小时更换一次,自然状态下冷却半小时后才能再次使用、磨损后,立即更换。

71.步骤5:对加工完成后的箱体底板的流道进行清洗;

72.本步骤中的清洗与步骤2所述的清洗方式相同。

73.步骤6:采用第一摩擦焊工装20,将塞块22焊接固定于清洗后箱体底板的待焊接位置,形成换热液体流道;

74.所述箱体底板形成换热液体流道的具体步骤为:

75.步骤61:按设计将塞块22放置于箱体底板上的待焊接位置并进行准确定位,确保塞块22结构与流道的上下两侧紧密配合;

76.步骤62:采用熔深不小于2mm的搅拌摩擦焊头对塞块22进行焊接,焊接时搅拌摩擦焊头从塞块22的一端向另一端焊接,并在抵达塞块22的另一端后再掉头焊接到该塞块22的中部,以使得焊接后形成的工艺孔保留在塞块22的中间;

77.搅拌摩擦焊头的轴肩宽度所述与隔断结构的宽度满足如下关系式:

78.g=z*2-2,

79.其中,g为隔断结构的宽度,z为搅拌摩擦焊钻头的轴肩宽度步骤63:对焊接塞块22后的型材进行补焊工艺孔、焊接两端堵头操作;

80.步骤64:对焊接完成后的箱体底板进行气密性测试,若测试不通过则对泄漏位置进行补焊。

81.本例中将塞块进行增宽,使用摩擦焊从隔断接的一端向另一端焊接,抵达塞块22的端部后再调头焊接到塞块22的中间,使摩擦焊工艺孔位于塞块22的中间,此位置塞块22与口琴板型材已摩擦焊形成一体,从而使得焊工艺孔后气密测试的一次通过率大幅提高,且热变形不明显。

82.步骤7:对锯切获得的边框组件、吊耳、水嘴进行机加并清洗,清洗方法参考步骤2;

83.步骤8:采用第二摩擦焊工装40,将边框组件焊接规定在所述箱体底板上形成箱体边框,并在箱体边框上焊接吊耳,在箱体底板上焊接水嘴、水嘴保护套,获得电池箱体10初品;

84.步骤9:对焊接后的电池箱体10初品进行气密性测试,测试通过则获得电池箱体10成品,否则对泄漏位置进行补焊;

85.步骤10:对电池箱体10成品进行清洁、压降测试和终检,对检验合格的产品进行包装。

86.如图2与图3所示,所述电池箱体10包括均由挤压铝型材制成的箱体边框11与箱体底板12,所述箱体底板12的侧边缘与所述箱体边框11采用摩擦焊固定连接,在所述箱体底板12内形成有液体流道13,所述箱体底板12的端部向外延伸形成有至少两个突出部14,在所述箱体边框11的底部形成有与所述突出部14相适应的让位槽,所述突出部14设于让位槽内且其底面与箱体边框11的底面齐平,在其中一个突出部14上设置有与所述液体流道13连通的出液口15,在其余突出部14上设置有与所述液体流道13连通的进液口16,在所述进液口16上连接有进液管17。

87.优选的,所述进液口16分设于所述箱体底板12的两侧,两个进液口16通过进液支管18与所述进液管17相连,在所述出液口15分设于所述箱体底板12的中部;通过上述设置形成两侧进液中间出液的冷却液流通换热方式,从而相较于传统的单侧进液单侧出液方式换热效果更好。

88.本例中,所述箱体边框11包括对称设于两侧的纵梁111以及连接于纵梁111两端的横梁112,在所述纵梁111上开设有若干固定孔113,通过固定孔以方便箱体边框11的安装固定;在一侧横梁112的外侧形成所述突出部14,在另一侧横梁112的外壁上固定有吊耳114,通过吊耳114以便于对整个箱体进行吊装转移;所述纵梁111靠近吊耳114的一侧还形成有避让台阶115以对车体内的其他结构进行避让;在所述横梁112上方固定设置有加强梁116,以提高箱体边框11的结构强度。

89.参见附图3,所述箱体底板12采用若干口琴状的挤压型材单体121拼焊而成,焊接位置的间隙小于0.5mm,高低差小于0.5mm,且在正反面均进行焊接,所述液体流道13通过机加掉挤压型材单体121的筋位后与焊接于该处的塞块122形成。

90.如图4-图5所示,所述第一摩擦焊工装20包括第一焊接平台21,在所述第一焊接平台21上设置有若干第一固定限位块26,在所述第一焊接平台21的两侧均固定有第一压紧缸22,两侧的第一压紧缸22的伸缩杆通过第一压紧杆23一一对应连接,在所述第一压紧杆23的底部连接有若干第一压紧头24,在所述第一焊接平台21上还设置有第一活动限位块25,该第一活动限位块25至少设于所述第一焊接平台21的一侧,且第一活动限位块25与其对侧的所述第一固定限位块26之间的距离可调。

91.参见附图6,所述流道机加工装30包括机加平台31,在所述机加平台31的前侧设置

有推料机构32,在所述机加平台31的后侧设置有限位机构33,在所述机加平台31的左侧设置有伸出定位机构34,所述推料机构32、限位机构33与伸出定位机构34用于对待加工的箱体底板12进行定位,在所述机加平台31的右侧设置有用于对箱体底板12的突出部114提供支撑的支撑机构,在所述机加平台31的前侧与后侧分设有若干机加压紧气缸36,前后侧的机加压紧气缸36的伸缩杆通过机加压紧杆37一一对应连接,在所述机架压紧杆37的底部连接有若干机加压紧头38。

92.进一步的,所述推料机构32包括推料底座321,所述推料底座321上固定有推料气缸322,所述推料气缸322的伸缩杆向内穿过推料底座321连接有推料头323。

93.通过上述结构的流道机加工装30,能够对箱体底板12进行良好的定位和压紧,从而确保其在机加的过程中不会出现位移,确保产品质量。

94.如图7-图9所示,所述第二摩擦焊工装40包括第二焊接平台41,在所述第二焊接平台41上设置有若干用于对所述箱体框架11进行定位的定位组件42,该定位组件42分布与所述第二焊接平台41的前后侧以及右侧,在所述第二焊接平台41的左侧固定有若干顶料组件43、第一边框压紧组件44、吊耳压紧组件45、第二边框压紧组件46,在所述第二焊接平台41的前后两侧固定有第三边框压紧组件47与第四边框压紧组件48,在所述第二焊接平台41的左后侧还固定有推料组件49,在所述第二焊接平台41的右侧固定有第五边框压紧组件410和第六边框压紧组件411。

95.参见附图9,所述第一边框压紧组件44分设于所述第二焊接平台41的前后两侧,在两个第一边框压紧组件44之间依次设置所述顶料组件43、吊耳压紧组件45、第二边框压紧组件46、顶料组件43、第二边框压紧组件46、第二边框压紧组件46、顶料组件43,所述第三边框压紧组件47设于第四边框压紧组件48的左侧,所述第五边框压紧组件410设于第六边框压紧组件411的前后两侧。

96.如图10所示,所述顶料组件43包括顶料座431与驱动手柄432,在所述顶料座431的两侧固定有铰接头433与滑套435,所述驱动手柄432的一端与所述铰接头433铰接,所述驱动手柄432的中部通过铰接块434与穿设在所述滑套435内的顶料杆436铰接。在第二焊接平台41右侧设置有定位组件42的情况下,通过上述结构的左侧的顶料组件43的配合,能够将待焊接的电池箱体左右两端进行固定。

97.如图11所示,所述第一边框压紧组件44包括与所述第二焊接平台41固定连接的第一压紧座441,所述第一压紧座441上固定有第一焊接压紧气缸442,所述第一焊接压紧气缸442的输出轴与第一焊接压轴443铰接,所述第一焊接压轴443上形成有具有两个具有高度差的第一安装位444与第二安装位445,在第一安装位444与第二安装位445上均安装固定有第一焊接压头446。

98.通过具有高度差的两个第一焊接压头446,使得第一边框压紧组件44能够与箱体边框11中的边框横梁112和加强梁116相适应,从而将横梁112和加强梁116均能够良好的压紧固定。

99.本例中,所述第二边框压紧组件46与第六边框压紧组件411的结构一致,如图12所示,第二边框压紧组件46包括第二压紧座462,在所述第二压紧座461上固定有旋转压紧气缸462,所述旋转压紧气缸462的输出轴通过第二焊接压轴463连接有第二焊接压头464。

100.如图13所示,所述第三边框压紧组件47包括第三压紧座471,所述第三压紧座471

上安装有第三压紧气缸472,所述第三压紧气缸472的输出轴通过第三焊接压轴473连接有u字形的第一安装架474,该第一安装架474的中心与所述第三焊接压轴473连接固定,所述第一安装架474的四个顶点处设置有第三焊接压头475。

101.如图14所示,所述第四边框压紧组件48包括第四压紧座481,所述第四压紧座481上安装有第四压紧气缸482,所述第四压紧气缸482的输出轴通过第四焊接压轴483连接有h字形的第二安装架484,该h字形的第二安装架484的中心与所述第四焊接压轴483连接固定,所述第二安装架484的四个顶点处设置有第四焊接压头485。

102.由于电池箱体10的箱体框架11的纵梁111形成有避让台阶115,因此上述第三边框压紧组件47与第四边框压紧组件48相配合,能够将宽窄不同的整个箱体框架11都良好固定,避免焊接过程中出现位移。

103.如图15所示,所述第五边框压紧组件410包括第五压紧座4101,所述第五压紧座4101上安装有第五压紧气缸4102,所述第五压紧气缸4102的输出轴通过第五焊接压轴4103连接有第五焊接压头4105。

104.通过上述的第一~第六边框压紧组件的配合,能够对整个箱体边框11进行压紧固定,同时在顶料组件43、定位组件42、焊接平台41以及箱体边框11内箱体底板12的配合下,能够实现电池箱体的xyz三轴六向上的良好固定,实现了电池箱体多个自由度的固定限位,因此整个加工过程不会出现晃动或位移,有效地保证了产品加工质量,提高了生产效率。

105.本实施例所述的制造工艺采用整体式的液冷板和现有的电池托盘集成的制造工艺,将液冷板和现有的电池托盘有机结合,其结构设计科学,可以在满足液冷性能的情况下,保证箱体底板整体的强度刚度,便于生产,以及能够简化装配关系,降低制造成本,减少了液冷管路的使用,降低了泄露的风险,提高了电池包的空间利用率,同时实现了轻量化和成本的降低,获得的电池箱体液冷系统可靠性好、承重能力好、表面平整度好、换热效果好。

106.以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。