1.本实用新型涉及轮胎锁板技术领域,具体为轮胎锁板无序抓取工作站。

背景技术:

2.轮胎锁板工作站是指:汽车备胎用轮胎锁板焊接生产过程中,进行轮胎锁板自动传输,自动识别抓取,并完成包扩自动翻转,自动定位工作平台。

3.目前,公知的轮胎锁板焊接生产过程中,焊接需要人工将轮胎锁板搬运到焊接位置然后进行人工定位焊接,焊接完成后还需要人工取料整料,过程劳动强度大,工作效率低,针对上述情况,提供一种轮胎锁板无序抓取工作站。

技术实现要素:

4.本实用新型的目的在于提供轮胎锁板无序抓取工作站,以解决上述背景技术中提出轮胎锁板焊接生产过程中,焊接需要人工将轮胎锁板搬运到焊接位置然后进行人工定位焊接,焊接完成后还需要人工取料整料,过程劳动强度大,工作效率低的问题。

5.为实现上述目的,本实用新型提供如下技术方案:轮胎锁板无序抓取工作站,包括:

6.输送线机构和用于对轮胎锁板识别的相机识别机构,所述输送线机构由输送组件、料箱顶升组件、料箱抖动组件和料箱构成,所述输送组件包括伺服电机、减速机、主动轮、轮子盖板、从动轮、输送整体框架和皮带,输送整体框架为铝型材框架,两端四个轮子盖板固定在输送整体框架上,主动轮、从动轮通过轮子盖板覆盖,伺服电机与减速机安装在输送整体框架上并与主动轮连接,皮带套在两侧的主动轮和从动轮上,料箱顶升组件包括第一气缸安装板、第一气缸、第一料箱挡块和第一落料仓挡片,所述第一气缸安装板安装在输送整体框架上,第一气缸安装固定在第一气缸安装板上,第一气缸上端安装第一料箱挡块,四个第一落料仓挡片安装在第一料箱挡块上端两侧,所述相机识别机构的下方设有机器人系统,所述机器人系统的一侧设有中转定位机构,所述机器人系统的另一侧设有控制柜,所述机器人系统背离输送线机构的一侧设有无序模拟机构,所述料箱内放置有若干轮胎锁板,所述无序模拟机构上安装有治具组件,所述无序模拟机构的一侧设有料箱交替组件。

7.优选的,所述相机识别机构包括识别整体框架、相机安装板和三维机械手视觉系统,识别整体框架为铝型材框架,两个相机安装板安装固定在识别整体框架上,三维机械手视觉系统安装在两个相机安装板上。

8.优选的,所述机器人系统由底座、机器人安装底板、ur协作机器人和抓具组件构成,所述底座为铝型材框架,机器人安装底板安装固定在底座上,ur协作机器人安装在机器人安装底板上,ur协作机器人机械臂前端安装抓具组件。

9.优选的,所述无序模拟机构包括入料台框架、旋转夹紧气缸、液压缓冲组件、气缸安装板、气缸旋转夹紧臂、压块、落料底板、推料气缸安装板、推料气缸、推料块和落料槽,入料台框架整体为铝型材框架固定在地面上,两个旋转夹紧气缸通过两个气缸安装板安装固

定在入料台框架上,两个气缸旋转夹紧臂端分别安装治具组件和压块,液压缓冲组件安装在入料台框架内侧左侧,落料底板安装在入料台框架上方,推料气缸安装板安装在落料底板下方,推料气缸与推料气缸安装板连接固定,推料气缸前端安装推料块,落料槽安装在入料台框架内侧,所述落料槽的下方设有料箱交替组件,且料箱交替组件固定在地面上。

10.优选的,所述料箱抖动组件包括第二气缸安装板、第二气缸、l型安装板、第三气缸、t型安装板、第二料箱挡块和第二落料仓挡片,第二气缸安装板安装固定在输送整体框架上,第二气缸安装固定在第二气缸安装板上,第二气缸上端安装l型安装板,第二气缸安装在l型安装板上,第二气缸前端连接t型安装板,t型安装板上端安装第二料箱挡块和第二落料仓挡片。

11.优选的,所述治具组件由主要连杆、下侧连接件垫块、缓冲挡块、长杆、长连杆连接件、主要连杆配合件、连杆块、外侧连接杆、夹具头三、夹具头一、垫块、夹具头二、电磁铁和定位销构成,主要连杆安装在旋转夹紧气缸上,缓冲挡块、下侧连接件垫块、长杆、主要连杆配合件安装固定在主要连杆上,长连杆连接件安装在长杆上,连杆块与主要连杆配合件连接,外侧连接杆与连杆块连接,外侧连接杆安装在连杆块上,夹具头三、夹具头一和夹具头二安装在外侧连接杆上,且夹具头三和夹具头二中间装有电磁铁,垫块安装在夹具头一上,定位销安装在外侧连接杆中。

12.优选的,所述料箱交替组件由料箱交替框架、料箱导向条、推箱滑板、推箱气缸安装板、推箱气缸、推箱块、推送气缸、气缸连接块、推箱气缸底板、料箱交替线轨底板、线轨、滑块和推缸连接板构成,料箱交替框架整体为铝型材框架,料箱导向条安装在料箱交替框架上方的铝型材上,推箱气缸安装板、料箱交替线轨底板安装在料箱交替框架下方的铝型材上,两个线轨安装在两个料箱交替线轨底板上,四个滑块安装在两根线轨上,两个推箱滑板安装在四个滑块上,推缸连接板与两个推箱滑板连接,推箱气缸通过两个气缸连接块安装在推箱气缸底板上,推箱气缸前端与推缸连接板连接,两个推箱气缸安装板侧面与两个推箱滑板连接,两个推箱气缸安装在两个推箱气缸安装板上,两个推箱气缸上安装两个推箱块。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型实现了汽车轮胎锁板在线无序抓取,不需要人工搬运定位然后再进行人工焊接,有效的提高了生产过程的自动化水平,提高了生产效率;从根本上消除了轮胎锁板抓取定位过程中工人的体力劳动,降低人的劳动强度,减少用工成本,通过相机识别机构与中转定位机构的相互配合提高了工件定位的精确度。

附图说明

15.图1为本实用新型结构示意图;

16.图2为本实用新型俯视结构示意图;

17.图3为本实用新型输送线机构结构示意图;

18.图4为本实用新型输送组件结构示意图;

19.图5为本实用新型料箱顶升组件结构示意图;

20.图6为本实用新型料箱抖动组件结构示意图;

21.图7为本实用新型相机识别机构仰视结构示意图;

22.图8为本实用新型相机识别机构侧视结构示意图;

23.图9为本实用新型机器人系统结构示意图;

24.图10为本实用新型中转定位机构结构示意图;

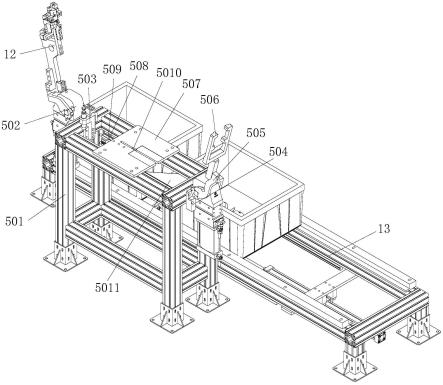

25.图11为本实用新型无序模拟机构结构示意图;

26.图12为本实用新型治具组件结构示意图;

27.图13为本实用新型料箱交替组件结构示意图;

28.图14为本实用新型料箱交替组件底端结构示意图。

29.图中:1、输送线机构;2、相机识别机构;201、识别整体框架;202、相机安装板;203、三维机械手视觉系统;3、机器人系统;301、底座;302、机器人安装底板;303、ur协作机器人;304、抓具组件;4、中转定位机构;5、无序模拟机构;501、入料台框架;502、旋转夹紧气缸;503、液压缓冲组件;504、气缸安装板;505、气缸旋转夹紧臂;506、压块;507、落料底板;508、推料气缸安装板;509、推料气缸;5010、推料块;5011、落料槽;6、控制柜;7、输送组件;701、伺服电机;702、减速机;703、主动轮;704、轮子盖板;705、从动轮;706、输送整体框架;707、皮带;8、料箱顶升组件;801、第一气缸安装板;802、第一气缸;803、第一料箱挡块;804、第一落料仓挡片;9、料箱抖动组件;901、第二气缸安装板;902、第二气缸;903、l型安装板;904、第三气缸;905、t型安装板;906、第二料箱挡块;907、第二落料仓挡片;10、料箱;11、轮胎锁板;12、治具组件;121、主要连杆;122、下侧连接件垫块;123、缓冲挡块;124、长杆;125、长连杆连接件;126、主要连杆配合件;127、连杆块;128、外侧连接杆;129、夹具头三;1210、夹具头一;1211、垫块;1212、夹具头二;1213、电磁铁;1214、定位销;13、料箱交替组件;131、料箱交替框架;132、料箱导向条;133、推箱滑板;134、推箱气缸安装板;135、推箱气缸;136、推箱块;137、推送气缸;138、气缸连接块;139、推箱气缸底板;1310、料箱交替线轨底板;1311、线轨;1312、滑块;1313、推缸连接板。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.实施案例一

32.如附图1-图4、图7和图8所示,本实用新型提供一种技术方案:轮胎锁板无序抓取工作站,包括:输送线机构1和用于对轮胎锁板11识别的相机识别机构2,所述相机识别机构2包括识别整体框架201、相机安装板202和三维机械手视觉系统203,识别整体框架201为铝型材框架,两个相机安装板202安装固定在识别整体框架201上,三维机械手视觉系统203安装在两个相机安装板202上,通过相机识别机构2能实现对物料的识别,所述输送线机构1由输送组件7、料箱顶升组件8、料箱抖动组件9和料箱10构成,所述输送组件7包括伺服电机701、减速机702、主动轮703、轮子盖板704、从动轮705、输送整体框架706和皮带707,输送整体框架706为铝型材框架,两端四个轮子盖板704固定在输送整体框架706上,主动轮703、从动轮705通过轮子盖板704覆盖,伺服电机701与减速机702安装在输送整体框架706上并与主动轮703连接,皮带707套在两侧的主动轮703和从动轮705上,通过输送组件7能实现对料

箱10的自动传动。

33.如图1-图3、图5和图9所示,轮胎锁板无序抓取工作站,包括:料箱顶升组件8包括第一气缸安装板801、第一气缸802、第一料箱挡块803和第一落料仓挡片804,所述第一气缸安装板801安装在输送整体框架706上,第一气缸802安装固定在第一气缸安装板801上,第一气缸802上端安装第一料箱挡块803,四个第一落料仓挡片804安装在第一料箱挡块803上端两侧,所述相机识别机构2的下方设有机器人系统3,所述机器人系统3由底座301、机器人安装底板302、ur协作机器人303和抓具组件304构成,抓具组件304由正抓治具组件和拾取治具组件组成,所述底座301为铝型材框架,机器人安装底板302安装固定在底座301上,ur协作机器人303安装在机器人安装底板302上,ur协作机器人303机械臂前端安装抓具组件304,所述机器人系统3的一侧设有中转定位机构4,所述机器人系统3背离输送线机构1的一侧设有无序模拟机构5,若轮胎锁板11凹面朝上,ur协作机器人303直接使用拾取治具组件将轮胎锁板11放置在中转定位机构4的二次定位组件上,若轮胎锁板11凸面朝上,ur协作机器人303使用拾取治具组件将轮胎锁板11放置中转定位机构4的正指抓具上,放置完成后,中转定位机构4的滑台模组将与其相连接的滑板移动到二次定位组件上方,滑板上的翻转气缸翻转,翻转完成后中转定位机构4的导杆气缸伸出将轮胎锁板凹面朝上放置二次定位组件上,ur协作机器人303再使用正抓治具组件将轮胎锁板从二次定位组件上抓取放置到无序模拟机构5的治具组件上,所述机器人系统3的另一侧设有控制柜6,所述料箱10内放置有若干轮胎锁板11,所述无序模拟机构5上安装有治具组件12,所述无序模拟机构5的一侧设有料箱交替组件13,

34.实施例二

35.下面结合具体的工作方式对实施例一中的方案进行进一步的介绍,详见下文描述:

36.如图1、图11-图14所示,轮胎锁板无序抓取工作站,包括:所述无序模拟机构5包括入料台框架501、旋转夹紧气缸502、液压缓冲组件503、气缸安装板504、气缸旋转夹紧臂505、压块506、落料底板507、推料气缸安装板508、推料气缸509、推料块5010和落料槽5011,入料台框架501整体为铝型材框架固定在地面上,两个旋转夹紧气缸502通过两个气缸安装板504安装固定在入料台框架501上,两个气缸旋转夹紧臂505端分别安装治具组件12和压块506,液压缓冲组件503安装在入料台框架501内侧左侧,落料底板507安装在入料台框架501上方,推料气缸安装板508安装在落料底板507下方,推料气缸509与推料气缸安装板508连接固定,推料气缸509前端安装推料块5010,落料槽5011安装在入料台框架501内侧,所述落料槽5011的下方设有料箱交替组件13,且料箱交替组件13固定在地面上,所述料箱抖动组件9包括第二气缸安装板901、第二气缸902、l型安装板903、第三气缸904、t型安装板905、第二料箱挡块906和第二落料仓挡片907,第二气缸安装板901安装固定在输送整体框架706上,第二气缸902安装固定在第二气缸安装板901上,第二气缸902上端安装l型安装板903,第二气缸902安装在l型安装板903上,第二气缸902前端连接t型安装板905,t型安装板905上端安装第二料箱挡块906和第二落料仓挡片907,

37.如图11和图12所示,轮胎锁板无序抓取工作站,包括:所述治具组件12由主要连杆121、下侧连接件垫块122、缓冲挡块123、长杆124、长连杆连接件125、主要连杆配合件126、连杆块127、外侧连接杆128、夹具头三129、夹具头一1210、垫块1211、夹具头二1212、电磁铁

1213和定位销1214构成,主要连杆121安装在旋转夹紧气缸502上,缓冲挡块123、下侧连接件垫块122、长杆124、主要连杆配合件126安装固定在主要连杆121上,长连杆连接件125安装在长杆124上,连杆块127与主要连杆配合件126连接,外侧连接杆128与连杆块127连接,外侧连接杆128安装在连杆块127上,夹具头三129、夹具头一1210和夹具头二1212安装在外侧连接杆128上,且夹具头三129和夹具头二1212中间装有电磁铁1213,垫块1211安装在夹具头一1210上,定位销1214安装在外侧连接杆128中。

38.如图11、图13和图14所示,轮胎锁板无序抓取工作站,包括:所述料箱交替组件13由料箱交替框架131、料箱导向条132、推箱滑板133、推箱气缸安装板134、推箱气缸135、推箱块136、推送气缸137、气缸连接块138、推箱气缸底板139、料箱交替线轨底板1310、线轨1311、滑块1312和推缸连接板1313构成,料箱交替框架131整体为铝型材框架,料箱导向条132安装在料箱交替框架131上方的铝型材上,推箱气缸安装板134、料箱交替线轨底板1310安装在料箱交替框架131下方的铝型材上,两个线轨1311安装在两个料箱交替线轨底板1310上,四个滑块1312安装在两根线轨1311上,两个推箱滑板133安装在四个滑块1312上,推缸连接板1313与两个推箱滑板133连接,推箱气缸135通过两个气缸连接块138安装在推箱气缸底板139上,推箱气缸135前端与推缸连接板1313连接,两个推箱气缸安装板134侧面与两个推箱滑板133连接,两个推箱气缸135安装在两个推箱气缸安装板134上,两个推箱气缸135上安装两个推箱块136。

39.综合上述可知:

40.本实用新型针对技术问题:公知的轮胎锁板焊接生产过程中,焊接需要人工将轮胎锁板搬运到焊接位置然后进行人工定位焊接,焊接完成后还需要人工取料整料,过程劳动强度大,工作效率低的问题;采用上述各实施例的技术方案。同时,上述技术方案的实现过程是:

41.在使用时,此轮胎铁板ur无序抓取的工作站可完成工件的的运输、自动识别、自动抓取,自动翻转之后自动定位到模拟焊接区,并实现无序工件的衔接交替;初始状态时,将装有轮胎锁板11的料箱10放置到输送线机构1入料区域及两个空料箱10放置料箱10交替区域,确认完成之后放料区域料箱顶升组件8下降,输送线机构1将料箱10传输到取料区域,相机识别机构2能识别物料,若轮胎锁板11凹面朝上,ur协作机器人303直接使用拾取治具组件将轮胎锁板11放置二次定位组件上,若轮胎锁板11凸面朝上ur协作机器人303使用拾取治具组件将轮胎锁板11放置中转定位部装模组正指抓具上,放置完成后模组将滑板移动到二次定位组件上方,滑板上翻转气缸翻转,翻转完成后导杆气缸伸出将轮胎锁板凹面朝上放置二次定位组件上,ur协作机器人303再使用正抓治具组件将轮胎锁板从二次定位组件上抓取放置到无序模拟机构5治具组件上,轮胎锁板11抓取到定位部装模组正指抓具上后,两侧旋转夹紧气缸502分别下压将工件定位到模拟焊接平台,定位完成后推料气缸509伸出将物料推至落料槽5011,物料由落料槽5011落入料箱交替组件13模拟无序来料状态;ur协作机器人303抓取中途遇到物料抓取角度不方便时,将输送线机构1中间料箱抖动组件9顶升让料箱10左右抖动调整抓取角度,确认调整完成后,将料箱抖动组件9下降,ur协作机器人303继续抓取,如此循环直至物料抓空后,传输线向后传动将空料箱10传送到取空箱区域取出空料箱10,于此同时料箱交替组件13推箱气缸135收缩将空料箱10移至落料槽5011下方,实现料箱10交替使用。

42.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。