1.本实用新型涉及一种模具,尤其涉及一种拉延模刺破冲压装置。

背景技术:

2.拉延工序是保证覆盖件制作合格最重要的工艺之一,其作用是将平板状毛坯通过材料的塑性变形成为立体形状的一种工艺,在高铁蒙皮工艺中,为了避免材料补充不及时而出现的制件产品区域局部开裂现象,需要在覆盖件的工艺补充部位设置刺破刀结构,在模具闭合前预设距离时主动刺破制件上的相应工艺补充区域,使材料通过工艺补充区域板料流向容易开裂的位置。解决了当零件造型复杂,模具拉伸深度过高时,导致现有结构拉伸开裂的问题。

技术实现要素:

3.本技术实施例通过提供一种拉延模刺破冲压装置,解决了现有技术中当零件造型复杂,模具拉伸深度过高时,导致现有结构拉伸开裂的问题。

4.本技术实施例采用的技术方案如下。

5.一种拉延模刺破冲压装置,包括上凹模和下凸模;所述上凹模上开设有凹陷区;所述凹陷区内设置有刺破刀;所述下凸模相对于所述凹陷区设置有上凸区;当所述上凹模贴合所述下凸模时,所述上凸区贴合所述凹陷区且所述刺破刀插入所述上凸区。

6.进一步的技术方案为:所述凹陷区开设有第一刺破区;所述第一刺破区内放置有所述刺破刀;所述上凸区相对于所述第一刺破区均设置有第二刺破区;当所述上凹模贴合所述下凸模时,所述刺破刀插入所述第二刺破区。

7.进一步的技术方案为:所述刺破刀侧面开设有避让槽;所述第二刺破区相对于所述避让槽开设有圆角;当所述刺破刀刺破工件时,工件的刺破区沿着所述圆角折弯。

8.进一步的技术方案为:所述第一刺破区侧壁开设有第一滑动槽;所述第一滑动槽内滑动设置有垫块;所述垫块侧壁贴合所述第一滑动槽;所述第一滑动槽内设置有推动所述垫块的第一弹性件;所述第一弹性件沿着所述垫块底壁均匀设置;当所述上凹模朝向所述下凸模移动至极限位置时;所述垫块与工件贴合。

9.进一步的技术方案为:所述刺破刀上还设置有刺破工件的刺破件;所述刺破件的尖刺端朝向工件。

10.进一步的技术方案为:所述刺破件上还设置有调整所述刺破件高度的螺柱和固定所述刺破件高度的螺母;所述螺柱螺纹连接在所述刺破刀上;所述螺母螺纹连接在所述螺柱上;所述螺母压紧所述刺破刀;所述刺破件设置在所述螺柱上。

11.进一步的技术方案为:所述刺破件上开设有第二滑动槽;所述螺柱上设置有卡块;所述卡块滑动在所述第二滑动槽内;所述螺母上设置有第二弹性件;所述第二弹性件套设于所述螺柱。

12.进一步的技术方案为:所述上凹模与所述下凸模之间设置有导向组件;所述导向

组件包括对所述下凸模减震的第一减震块、对所述下凸模移动导向的导向杆和对所述上凹模减震的第二减震块;所述第一减震块固定连接在所述下凸模上;所述导向杆固定连接在所述下凸模上;所述导向杆插入所述上凹模;所述第二减震块套设于所述导向杆;所述第二减震块固定连接在所述上凹模上。

13.进一步的技术方案为:所述刺破刀呈圆弧状。

14.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

15.1、由于采用了在凹陷区设置有刺破刀且上凹模贴合下凸模时,刺破刀刺破工件且插入上凸区,所以,有效解决了当零件造型复杂,模具拉伸深度过高时,导致现有结构拉伸开裂的问题,进而实现了在拉伸模废料区域增加刺破,让开裂控制在零件废料指定区域,冲压出合格零件。

16.2、由于采用了刺破刀放置在第一刺破区,相对上凸区设置有第二刺破区,使得刺破刀插入工件时,刺破刀位于第二刺破区,所以,有效解决了对废料的刺破会损伤模具,进而实现了对废料刺破时发生的形变让位。

17.3、由于采用了刺破刀上开设有避让槽,第二刺破区相对于避让槽开设有圆角,所以,有效解决了刺破刀在刺破工件时如果全部切除,会使切割下来的废料位于模具内且无法控制位置,进而实现了将废料依旧处理在工件上,加工完成后进行废料的后处理。

18.4、由于采用了第一刺破区上设置有垫块,垫块与工件贴合,所以,有效解决了在切除废料时会对废料周围的结构发生形变,进而实现了对废料周围的结构进行压紧,防止材料发生形变。

19.5、由于采用了刺破刀上设置有刺破件,所以,有效解决了工件还未触碰到刺破刀时结构拉伸开裂的问题,进而实现了刺破件先对工件进行一次处理,刺破刀再进行二次处理,使得工件结构在加工时更加稳定。

20.6、由于采用了刺破件上设置有螺柱,刺破件与刺破刀之间螺纹连接且通过螺母固定,所以,有效解决了材料的不同导致形变的位置不一致,进而实现了针对不同的材料将刺破件的高度进行调整。

21.7、由于采用了刺破件上设置有第二滑动槽,螺柱滑动连接在刺破件上,刺破件与螺母之间设置有弹簧,所以,有效解决了对工件切割时,硬性接触使得工件形变过大,进而实现了工件在下压时慢慢将刺破件插入工件,使其形变变小。

22.8、由于采用了上凹模与所述下凸模之间设置有导向组件,所以,有效解决了在切割工件时的精度不稳定,进而实现了提高刺破精度,稳定冲压零件状态。

附图说明

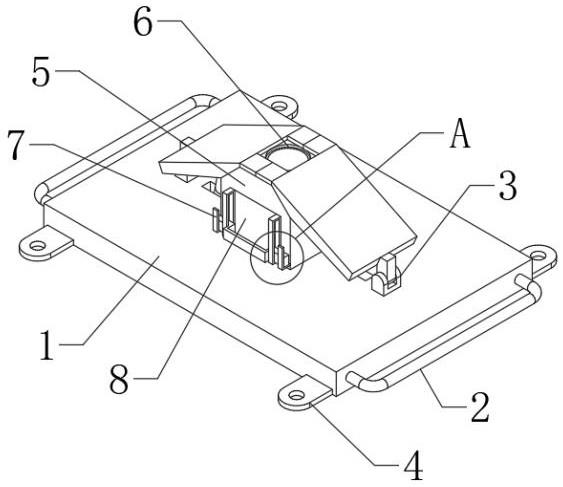

23.图1为本实用新型中第一实施例拉延模刺破冲压装置的上凹模的结构示意图。

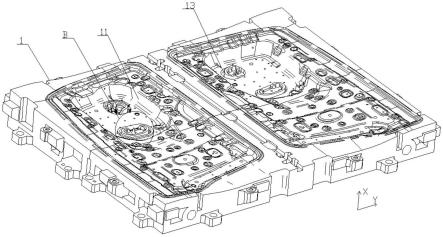

24.图2为本实用新型中第一实施例拉延模刺破冲压装置的下凸模的结构示意图。

25.图3为本实用新型中第一实施例拉延模刺破冲压装置的上凹模、下凸模和导向组件的结构示意图。

26.图4为图1中b的局部放大图。

27.图5为图2中c的局部放大图。

28.图6为本实用新型中第二实施例拉延模刺破冲压装置的上凹模的结构示意图。

29.图7为图6中a的局部放大图。

30.图中:1、上凹模;11、凹陷区;12、刺破刀;121、避让槽;13、第一刺破区;131、第一滑动槽;132、垫块;133、第一弹性件;14、刺破件;142、螺柱;143、螺母;144、第二滑动槽;145、卡块;146、第二弹性件;

31.2、下凸模;21、上凸区;22、第二刺破区;221、圆角;3、导向组件;31、第一减震块;32、导向杆;33、第二减震块。

具体实施方式

32.本技术实施例通过提供一种拉延模刺破冲压装置,解决了现有技术中当零件造型复杂,模具拉伸深度过高时,导致现有结构拉伸开裂的问题。

33.本技术实施例中的技术方案为解决上述问题,总体思路如下

34.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

35.第一实施例:

36.图1示出本实用新型中第一实施例拉延模刺破冲压装置的上凹模的结构示意图。图2示出本实用新型中第一实施例拉延模刺破冲压装置的下凸模的结构示意图。图3示出本实用新型中第一实施例拉延模刺破冲压装置的上凹模、下凸模和导向组件的结构示意图。图4示出图1中b的局部放大图。图5示出图2中c的局部放大图。结合图1、图2、图3、图4和图5所示,本实用新型公开了一种拉延模刺破冲压装置。图中y的方向为本实用新型结构示意图的右端,图中x的方向为本实用新型结构示意图的上端。

37.一种拉延模刺破冲压装置,包括上凹模1和下凸模2;上凹模1上开设有凹陷区11;凹陷区11内设置有刺破刀12;下凸模2相对于凹陷区11设置有上凸区21;当上凹模1贴合下凸模2时,上凸区21贴合凹陷区11且刺破刀12插入上凸区21。

38.上凹模1上表面前端开设有凹陷区11。凹陷区11内设置有若干刺破刀12。刺破刀12的位置相对于工件上的废料区。下凸模2上设置有与凹陷区11形状一致的上凸区21。上凹模1与下凸模2滑动连接。

39.由于采用了在凹陷区11设置有刺破刀12且上凹模1贴合下凸模2时,刺破刀12刺破工件且插入上凸区21,所以,有效解决了当零件造型复杂,模具拉伸深度过高时,导致现有结构拉伸开裂的问题,进而实现了在拉伸模废料区域增加刺破,让开裂控制在零件废料指定区域,冲压出合格零件。

40.凹陷区11开设有第一刺破区13;第一刺破区13内放置有刺破刀12;上凸区21相对于第一刺破区13均设置有第二刺破区22;当上凹模1贴合下凸模2时,刺破刀12插入第二刺破区22。

41.刺破刀12呈圆弧状。

42.刺破刀12呈四分之三圆弧状。刺破刀12上表面为刀口。刺破刀12侧面开设有避让槽121;第二刺破区22相对于避让槽121开设有圆角221;当刺破刀12刺破工件时,工件的刺破区沿着圆角221折弯。

43.第一刺破区13与第二刺破区22对应,当刺破刀12将工件废料区切割后,工件废料沿着圆角221角度进行折弯,工件废料位于第二刺破区22内,且不会影响第二刺破区22以外

的地方,在处理完工件后再对工件进行二次处理。

44.由于采用了刺破刀12放置在第一刺破区13,相对上凸区21设置有第二刺破区22,使得刺破刀12插入工件时,刺破刀12位于第二刺破区22,所以,有效解决了对废料的刺破会损伤模具,进而实现了对废料刺破时发生的形变让位。

45.由于采用了刺破刀12上开设有避让槽121,第二刺破区22相对于避让槽121开设有圆角221,所以,有效解决了刺破刀12在刺破工件时如果全部切除,会使切割下来的废料位于模具内且无法控制位置,进而实现了将废料依旧连接在工件上,加工完成后进行废料的后处理。

46.第一刺破区13侧壁开设有第一滑动槽131;第一滑动槽131内滑动设置有垫块132;垫块132侧壁贴合第一滑动槽131;第一滑动槽131内设置有推动垫块132的第一弹性件133;第一弹性件133沿着垫块132底壁均匀设置;当上凹模1朝向下凸模2移动至极限位置时;垫块132与工件贴合。

47.垫块132的上表面形状与下凸模2下表面形状一致,当下凸模2向下移动时,将工件的下表面向下压,使得工件下表面与垫块132上表面贴合,垫块132通过第一弹性件133始终向上推,工件向下压将垫块132向下,垫块132始终对工件上的切除区施加压力

48.由于采用了第一刺破区13上设置有垫块132,垫块132与工件贴合,所以,有效解决了在切除废料时会对废料周围的结构发生形变,进而实现了对废料周围的结构进行压紧,防止材料发生形变。

49.刺破刀12上还设置有刺破工件的刺破件14;刺破件14的尖刺端朝向工件。

50.刺破件14呈圆锥状。刺破件14的下表面固定连接在刺破刀12上,当工件下压时,工件底壁先接触刺破件14的上表面,直至刺破件14插入工件。随后工件下表面接触刺破刀12,直至刺破刀12插入工件。

51.由于采用了刺破刀12上设置有刺破件14,所以,有效解决了工件还未触碰到刺破刀12时结构拉伸开裂的问题,进而实现了刺破件14先对工件进行一次处理,刺破刀12再进行二次处理,使得工件结构在加工时更加稳定。

52.上凹模1与下凸模2之间设置有导向组件3;导向组件3包括对下凸模2减震的第一减震块31、对下凸模2移动导向的导向杆32和对上凹模1减震的第二减震块33;第一减震块31固定连接在下凸模2上;导向杆32固定连接在下凸模2上;导向杆32插入上凹模1;第二减震块33套设于导向杆32;第二减震块33固定连接在上凹模1上。

53.下凸模2下表面固定连接有第一减震块31。上凹模1上表面固定连接有第二减震块33。第一减震块31与第二减震块33同轴。导向杆32上下固定连接在下凹模上,导向杆32与第一减震块31固定连接。导向杆32滑动连接在第二减震块33内。

54.由于采用了上凹模1与所述下凸模2之间设置有导向组件3,所以,有效解决了在切割工件时的精度不稳定,进而实现了提高刺破精度,稳定冲压零件状态。

55.第二实施例:

56.图6示出了本实用新型中第二实施例拉延模刺破冲压装置的上凹模的结构示意图。图7示出了图6中a的局部放大图。结合图1、图2、图3、图4、图5、图6、和图7所示,第二实施例与第一实施例不同的是:

57.刺破件14上还设置有调整刺破件14高度的螺柱142和固定刺破件14高度的螺母

143;螺柱142螺纹连接在刺破刀12上;螺母143螺纹连接在螺柱142上;螺母143压紧刺破刀12;刺破件14设置在螺柱142上。

58.刺破件14下表面固定连接螺柱142。刺破件14上开设有螺纹孔。螺柱142螺纹连接在螺纹孔内。螺柱142上螺纹连接有螺母143。当螺母143下表面压紧刺破刀12时,将刺破件14的高度固定,当螺母143远离刺破刀12时,将螺柱142旋转,使得刺破件14上下移动,直至调整至需要的位置,再将螺母143下压,直至螺母143下表面压紧刺破刀12。

59.由于采用了刺破件14上设置有螺柱142,刺破件14与刺破刀12之间螺纹连接且通过螺母143固定,所以,有效解决了材料的不同导致形变的位置不一致,进而实现了针对不同的材料将刺破件14的高度进行调整。

60.刺破件14上开设有第二滑动槽144;螺柱142上设置有卡块145;卡块145滑动在第二滑动槽144内;螺母143上设置有第二弹性件146;第二弹性件146套设于螺柱142。

61.刺破刀12内上下开设有第二滑动槽144。第二滑动槽144内上下滑动有卡块145。卡块145侧壁与第二滑动槽144侧壁贴合。卡块145的下表面固定连接螺柱142。刺破件14下表面与螺母143上表面之间设置有第二弹性件146。优选的,第二弹性件146为弹簧。当工件下压至刺破刀12时,通过第二弹性件146的弹性使得刺破件14缓缓向下移动,同时刺破件14对工件产生刺破力,直至将工件刺破。

62.由于采用了刺破件14上设置有第二滑动槽144,螺柱142滑动连接在刺破件14上,刺破件14与螺母143之间设置有弹簧,所以,有效解决了对工件切割时,硬性接触使得工件形变过大,进而实现了工件在下压时慢慢将刺破件14插入工件,使其形变变小。

63.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

64.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。