1.本技术涉及酸洗槽的领域,尤其是涉及一种酸洗槽自动曝气系统。

背景技术:

2.酸洗槽是工件在酸洗过程中用来盛放酸洗溶液的容器。具有良好的耐碱,耐酸,耐高温,抗腐蚀特性。

3.相关技术中,使用酸洗槽对工件进行酸洗处理时,一般是将待处理的工件直接放置在酸洗槽内,使得工件浸泡在酸洗槽中的酸洗溶液中,以此来去除工件表面的氧化皮和锈蚀物。酸洗槽内部的酸洗溶液一般都是处于静止状态的。

4.然而,由于相关技术中,酸洗池中的酸洗溶液一般都是处于静止状态的,仅通过将工件浸泡在酸洗溶液中,等待酸洗溶液与工件发生反应的方式难以对工件表面进行充分酸洗,并且酸洗过程耗时较长,效率较低。

技术实现要素:

5.为了改善酸洗过程耗时较长且对工件表面酸洗不充分的问题,本技术提供一种酸洗槽自动曝气系统。

6.本技术提供的一种酸洗槽自动曝气系统采用如下的技术方案:

7.一种酸洗槽自动曝气系统,包括酸洗槽,所述酸洗槽外部设有曝气器,所述酸洗槽的内壁上安装有曝气盘,所述曝气器与所述曝气盘之间通过曝气管连接。

8.通过采用上述技术方案,实际操作时,操作者先将待处理的工件放入酸洗槽内部,而后启动曝气器,曝气器通过曝气管向曝气盘中输入压缩空气,压缩空气通过曝气盘导入至酸洗槽内部,使得酸洗槽内部溶液处于流动状态,提高酸洗槽内部酸洗溶液与工件表面的接触效率,进而缩短了酸洗耗时,提升酸洗效率。

9.可选的,所述酸洗槽的外部设有水浴槽,所述酸洗槽盛放在所述水浴槽内,所述水浴槽上设有支撑架,所述支撑架上安装有电热管,所述电热管位于所述水浴槽内,所述酸洗槽的槽口处沿周缘向外延伸有支撑板,所述支撑板的下表面搭接在所述支撑架上,所述酸洗槽与所述水浴槽之间留有间隙。

10.通过采用上述技术方案,对工件进行酸洗处理时,利用水浴法对酸洗槽内的酸洗溶液进行加热。具体地,先将水浴槽内注满水,而后启动电热管,电热管加热水浴槽中的水,水的温度上升,并将热量传递给酸洗槽中的酸洗溶液,对酸洗槽内的酸洗溶液进行加温,以达到加快酸洗进程的目的。

11.可选的,所述酸洗槽上安装有气密罩,所述气密罩上安装有开合门,所述气密罩的一侧连通有进气管,所述进气管上安装有送风机;所述气密罩的另一侧连通有排气管,所述排气管上依次连接有排风机和冷凝管,所述冷凝管连通集液池。

12.通过采用上述技术方案,在酸洗加工过程中,经过加温的酸洗溶液会产生酸雾,故在酸洗槽上安装密封罩,以减少酸雾外溢的情况。

13.此外,酸洗过程中,操作者可同时启动送风机和排风机,送风机向气密罩内输入空气,排风机将排风机内带有酸雾的空气抽出,并通过冷凝管冷凝为液滴,流入集液池中,以供后续利用。

14.在气密罩上设置开合门,是为了方便操作者对于待处理工件的取放操作。

15.可选的,所述支撑板上沿周向设有嵌装槽,所述嵌装槽内设有橡胶层,所述气密罩的底端嵌入所述嵌装槽中。

16.通过采用上述技术方案,气密罩的底部嵌装在嵌装槽内,对气密罩的位置起到了固定作用。此外,设置橡胶层,一方面增强了气密罩与支撑板之间连接处的气密性,减少了酸雾外溢的情况;另一方面,设置橡胶层,增大了气密罩与嵌装槽之间的摩擦,使得气密罩不易从嵌装槽中滑脱。

17.可选的,所述酸洗槽的内壁上安装有液位传感器,所述液位传感器与所述电热管及所述曝气器均信号连接。

18.通过采用上述技术方案,酸洗过程中,操作者将工件放入酸洗槽内后,会使得酸洗槽内酸洗溶液的液面上升,液位传感器接收到液面上升的信号后,将信号传输给曝气器和电热管,曝气器和电热管开始工作,实现该酸洗槽的自动曝气功能。

19.可选的,所述酸洗槽的槽口处沿周缘向内延伸设有回流板,所述回流板背向所述酸洗槽的一侧设为斜面,所述斜面朝向所述酸洗槽倾斜设置,所述回流板朝向所述酸洗槽的一侧设为弧面。

20.通过采用上述技术方案,将回流板朝向酸洗槽的侧面设为弧面,酸洗溶液向上涌动时,撞击到回流板上,回流板的弧面对酸洗溶液起到导向作用,使得酸洗溶液可顺着弧面回流至酸洗槽中,减少酸洗溶液溅射的情况;将回流板背向酸洗槽的一侧设为斜面,是为了导流意外溅射到酸洗槽外部的酸洗溶液,使得酸洗溶液可沿着斜面流回酸洗槽中。

21.可选的,所述酸洗槽内设有置物槽,所述置物槽上密布有若干过流孔,所述回流板上设有升降组件,所述置物槽与所述升降组件相连,所述升降组件用于驱使所述置物槽升降移动。

22.通过采用上述技术方案,操作者将待处理的工件放入置物槽中,升降组件驱使置物槽升降移动,带动工件在酸洗槽内升降移动,使得酸洗溶液快速流过工件表面,进而加快酸洗效率。

23.可选的,所述酸洗槽的内壁上设有一对滑槽,一对所述滑槽沿所述置物槽的升降方向设置,所述置物槽上设有一对滑块,所述置物槽位于一对所述滑块之间,一对所述滑块一一对应滑动安装在一对所述滑槽内;

24.所述升降组件包括一对升降气缸,所述升降气缸的底部设有找平板,所述找平板固定于所述回流板上,一对所述升降气缸一一对应于一对所述滑块,所述升降气缸的活塞杆依次穿过所述找平板和所述回流板后与所述滑块相连。

25.通过采用上述技术方案,升降气缸带动滑块沿滑槽的延伸方向升降移动,使得工件表面被酸洗溶液反复冲刷,加快酸洗进程。在升降气缸的底部设有找平板,使得升降气缸安装在一个水平面上,方便了升降气缸活塞杆的升降移动。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1、实际操作时,操作者先将待处理的工件放入酸洗槽内部,而后启动曝气器,曝气

器通过曝气管向曝气盘中输入压缩空气,压缩空气通过曝气盘导入至酸洗槽内部,使得酸洗槽内部溶液处于流动状态,提高酸洗槽内部酸洗溶液与工件表面的接触效率,进而缩短了酸洗耗时,提升酸洗效率;

28.2、在酸洗加工过程中,经过加温的酸洗溶液会产生酸雾,故在酸洗槽上安装密封罩,以减少酸雾外溢的情况。此外,酸洗过程中,操作者可同时启动送风机和排风机,送风机向气密罩内输入空气,排风机将排风机内带有酸雾的空气抽出,并通过冷凝管冷凝为液滴,流入集液池中,以供后续利用;

29.3、操作者将待处理的工件放入置物槽中,升降组件驱使置物槽升降移动,带动工件在酸洗槽内升降移动,使得酸洗溶液快速流过工件表面,进而加快酸洗效率。

附图说明

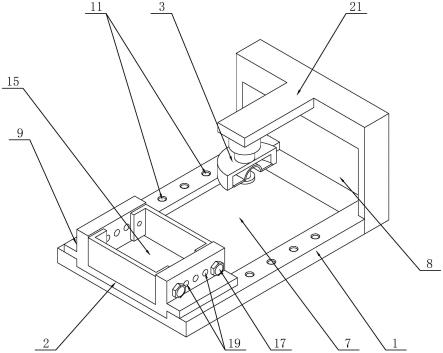

30.图1是本技术实施例中酸洗槽自动曝气系统的示意图。

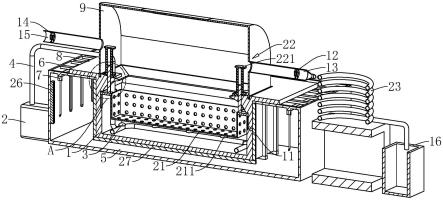

31.图2是本技术实施例中酸洗槽自动曝气系统的剖视图。

32.图3是图2中a部分的放大图。

33.附图标记:1、酸洗槽;11、滑槽;2、曝气器;3、曝气盘;4、曝气管;5、水浴槽;6、支撑架;7、电热管;8、支撑板;81、嵌装槽;9、气密罩;10、开合门;12、排风机;13、排气管;14、送风机;15、进气管;16、集液池;17、橡胶层;18、液位传感器;20、回流板;201、斜面;202、弧面;21、置物槽;211、过流孔;22、升降组件;221、升降气缸;23、冷凝管;24、滑块;25、找平板;26、温度传感器;27、加强筋。

具体实施方式

34.以下结合附图1-3对本技术作进一步详细说明。

35.本技术实施例公开一种酸洗槽自动曝气系统。

36.参照图1和图2,一种酸洗槽自动曝气系统,包括酸洗槽1,酸洗槽1内盛放有酸洗溶液,本技术实施例中,酸洗溶液为硫酸溶液。实际操作过程中,操作者将待处理的工件放入酸洗溶液中进行酸洗处理,以清除工件表面的氧化皮和锈蚀物。

37.本技术实施例中,酸洗槽1为开口朝上的长方体箱型结构,采用pvdf材料制成,具有良好的耐高温性和耐腐蚀性。

38.酸洗槽1的底面与侧壁上一体成型设有若干加强筋27,设置加强筋27是为了在不过多增加酸洗槽1自身重量的情况下,增强酸洗槽1自身的结构强度,延长酸洗槽1的使用寿命。

39.参照图1和图2,为提升酸洗槽1中的酸洗溶液对工件的酸洗效率,在酸洗槽1的外部设有水浴槽5,酸洗槽1盛放于水浴槽5中,水浴槽5里注满水。本技术实施例中,水浴槽5与酸洗槽1结构相同,但水浴槽5的大小为酸洗槽1的1.5倍,采用砖石混凝土堆砌而成,具有较高的强度。此外,水浴槽5表面涂覆有防水层,减少水流渗漏对水浴槽5造成损坏的情况。

40.参照图1和图2,具体地,水浴槽5的槽口处沿周缘向内延伸安装有支撑架6,酸洗槽1的槽口处沿周缘向外延伸一体成型有支撑板8,支撑板8的下表面搭接在支撑架6上,酸洗槽1的底部与侧壁均不与水浴槽5接触。

41.支撑架6上沿水浴槽5的周向布设有若干根电热管7,电热管7伸入水中,用以加热

水浴槽5中的水,对酸洗槽1中的酸洗溶液进行水浴法加热。本技术实施例中,电热管7采用市面上常见的u型电热管。

42.参照图1和图2,采用水浴法加热酸洗槽1中的酸洗溶液,一方面起到了加快酸洗溶液与工件表面的氧化皮和锈蚀物的反应速率,缩短酸洗耗时的作用;

43.另一方面,在标准大气气压下,水达到沸点的条件是100摄氏度,但是水从液态到气态还需要吸收更高的热量,因此无法为酸洗槽1内的酸洗溶液提供更多的热量,所以酸洗溶液是不能沸腾的,减少了酸洗溶液沸腾溅出的情况。

44.从酸洗槽1材料的耐高温性能以及防止产生过量的酸雾、保护环境角度来看,酸洗温度也不能太高,一般控制在80~95℃,恰好与水浴法所供温度相符。

45.参照图1和图3,为控制水浴法的加热温度,使水浴槽5内的水温更符合酸洗温度的要求,在水浴槽5内安装有温度传感器26,温度传感器26与电热管7信号连接。

46.当水浴槽5内的温度超过95℃时,温度传感器26便向电热管7发出信号,电热管7停止加热;当水浴槽5内的温度低于80℃时,温度传感器26向电热管7发出信号,电热管7开始加热。

47.参照图1,由于酸洗过程中,对酸洗槽1内的酸洗溶液进行加温处理时,会有酸雾产生,易对生态环境和操作者身体健康造成影响,因此,在酸洗槽1上罩设有气密罩9,以减少酸洗过程中酸雾溢出的情况。

48.具体地,气密罩9为底部呈长方形,顶部为弧面202的结构,气密罩9的底部呈开口状,采用不锈钢制成。在气密罩9的弧面202上铰接有开合门10,开合门10上安装有把手。开合门10采用透明玻璃制成,操作者可透过开合门10随时观察酸洗槽1内酸洗进程。

49.参照图1和图3,此外,为对气密罩9的位置进行限制,减少气密罩9意外脱离酸洗槽1的情况,在支撑板8上沿周向设有嵌装槽81,嵌装槽81内粘接有橡胶层17,气密罩9的底端嵌入嵌装槽81中。设置橡胶层17一是起到增强气密罩9与嵌装槽81之间的气密性的作用,二是为了增大气密罩9与嵌装槽81之间的摩擦,使得二者之间的连接更加稳定。

50.参照图1和图2,气密罩9的一端连通有进气管15,进气管15内安装有送风机14,用于将外部的新鲜空气送入气密罩9内;

51.气密罩9的另一端连通有排气管13,排气管13内安装有排风机12,排风机12用于抽出气密罩9中含有酸雾的空气。排气管13上连通有冷凝管23,冷凝管23的底部放置有承托架,冷凝管23的出液口连通有集液池16。

52.酸洗过程中,操作者打开送风机14和排风机12,使得外部新鲜空气不断送入气密罩9中替换含有酸雾的空气,而后含有酸雾的空气排入冷凝管23冷凝成酸洗溶液液滴,再流入集液池16中,以供后续再利用。

53.通过采用上述结构,在降低了酸雾对生态环境和操作者身体影响的同时,还实现了酸洗溶液的循环再利用,体现了生态绿色的环保理念。

54.参照图1和图2,为进一步提升酸洗槽1中的酸洗溶液对工件的酸洗效率,在酸洗槽1内壁上安装有若干曝气盘3,曝气盘3沿酸洗槽1底壁的周向均布,曝气盘3之间通过曝气管4相连,水浴槽5的外壁上安装有曝气器2,曝气管4延伸出酸洗槽1后与曝气器2相连。为实现酸洗槽1的自动曝气功能,在酸洗槽1的内壁上安装有液位传感器18,液位传感器18与曝气器2信号连接。

55.参照图1和图2,酸洗过程中,操作者将工件放入酸洗槽1中时,会引起酸洗槽1内液面上升,液位传感器18检测到液面上升,将信号传递给曝气器2,曝气器2启动并通过曝气盘3向酸洗槽1内通入空气,使得酸洗池中的酸洗溶液流动,进而提升酸洗溶液与工件表面的接触效率,加快酸洗进程。

56.本技术实施例中,曝气器2为市面上常见的曝气泵。曝气盘3为膜片盘式微孔曝气器2,具有较佳的防堵、防倒灌性,且曝气盘3膜片选用优质橡胶制成,具有较强的耐腐蚀性。液位传感器18采用市面上常见的光电液传感器,具有检测准确、重复精度高,响应速度快的优点,并且液位传感器18内部的所有元器件均进行了树脂胶封处理,没有任何机械活动部件,具有较强的耐腐蚀性,十分适配于本技术实施例中的酸性检测环境。

57.参照图2和图3,此外,为减少氧化皮和锈蚀物始终附着在工件表面,影响工件表面与酸洗溶液之间反应的情况,在酸洗槽1内设有置物槽21和升降组件22。

58.具体地,工件均放置于置物槽21中,置物槽21上密布有若干通孔,升降组件22与置物槽21相连,驱使置物槽21沿酸洗槽1的高度方向升降移动,使得酸洗溶液对工件进行快速冲刷,以清除工件表面的氧化皮和锈蚀物残留。

59.参照图3,在酸洗槽1的槽口处沿周缘向内延伸一体成型设有回流板20,具体地,回流板20朝向酸洗槽1的一侧设为弧面202,背向酸洗槽1的一侧设为倾斜向下的斜面201,当升降组件22驱使置物槽21做升降移动时,难免会有少量酸洗溶液意外溅出,回流板20的斜面201对溅出的酸洗溶液起到导流作用,使得酸洗溶液可顺着斜面201流回酸洗槽1;酸洗槽1中的酸洗溶液撞向回流板20弧面202时,会顺着弧面202的弧度飞出,并重新落入酸洗槽1中。

60.参照图2和图3,具体地,升降组件22包括一对升降气缸221,升降气缸221的活塞杆竖直向下设置,升降气缸221的底部一体成型设有找平板25,找平板25的底部与回流板20的斜面201适配贴合,找平板25与回流板20之间螺栓连接,使得升降气缸221可沿竖直方向安装在回流板20上。

61.酸洗槽1的侧壁上设有一对滑槽11,滑槽11内滑动安装有滑块24,置物槽21一体成型于一对滑块24之间,一对升降气缸221的活塞杆依次穿过找平板25和回流板20后一一对应与一对滑块24相连。

62.参照图2和图3,进行酸洗操作时,升降气缸221驱动滑块24沿滑槽11做升降移动,带动置物槽21内的工件在酸洗槽1内不断升降,酸洗溶液快速冲刷工件表面,清洗工件表面残留的氧化皮和锈蚀物,进而加速酸洗进程,提升酸洗效果。

63.此外,使用升降气缸221控制置物槽21移动,在酸洗前,利用升降气缸221将置物槽21提升至临近酸洗槽1槽口处,方便了操作者将工件放入酸洗槽1,减少投放过程中酸洗溶液溅起对操作者造成伤害的情况;在酸洗结束后,方便操作者取出酸洗完成的工件。

64.本技术实施例一种酸洗槽自动曝气系统的实施原理为:实际操作时,操作者先将待处理的工件放入酸洗槽1内部,而后启动曝气器2,曝气器2通过曝气管4向曝气盘3中输入压缩空气,压缩空气通过曝气盘3导入至酸洗槽1内部,使得酸洗槽1内部溶液处于流动状态,提高酸洗槽1内部酸洗溶液与工件表面的接触效率,进而缩短了酸洗耗时,提升酸洗效率。

65.以上均为的本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本申

请的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。