1.本实用新型涉及预制板堆料架技术领域,具体涉及一种剪刀式单层堆料架。

背景技术:

2.与传统建筑方式不同,装配式建筑作为建造方式的重大变革,是用预制品部件在工地装配而成的建筑,有利于节约资源能源、减少施工污染、提升劳动生产效率和质量安全水平,目前在国内得到广泛的推广及应用。

3.目前预制板在生产中,都是通过相应的模具来成型,模具是固定在模台上,模具固定成型后箱模具内浇筑混凝土,混凝土凝固后形成相应的预制板,预制板由叉车、行吊等搬运设备运输至厂房内的指定区域重叠堆放,如图5所示,预制板1一般是堆放在三根堆料杆2上,三根堆料杆2相互平行、间隔摆放,三根堆料杆2形成一种简支支撑结构,预制板1的长度一般有几米,简支点方式重叠堆放后,使得预制板1位于相邻两堆料杆2之间形成悬空部分7,悬空部分7中部受到剪切力的作用,扰曲变形程度较大,使得下方预制板1悬空部分容易碎裂,造成材料的报废。

技术实现要素:

4.本实用新型的目的在于提供一种剪刀式单层堆料架,用以改变现有预制板堆放时堆料杆的支撑结构体系,避免预制板受到简支支撑,减小预制板的扰曲变形程度,避免下方的预制板碎裂,节约材料成本。

5.为解决上述技术问题,本实用新型采用了以下方案:

6.一种剪刀式单层堆料架,包括由多根相互平行的堆料杆构成的堆料架架体,所述堆料架架体上方设有平行的两第一支撑杆,两第一支撑杆之间交叉设有两第二支撑杆,两第一支撑杆、两第二支撑杆顶面构成用于支承预制板的剪刀式堆放面。

7.可选的,所述两第一支撑杆、两第二支撑杆的底面与堆料杆顶面固定连接。

8.可选的,所述两第二支撑杆一端分别与两第一支撑杆一端固定连接,另一端与两第一支撑杆的另一端固定连接。

9.可选的,所述两第一支撑杆沿堆料杆宽度方向设置。

10.可选的,所述剪刀式堆放面的面积大于预制板的面积。

11.可选的,多根所述堆料杆均匀间隔设置。

12.可选的,所述堆料杆两端设有吊耳板,吊耳板上端位于堆料杆上方,吊耳板侧面上部设有贯穿的吊耳孔。

13.本实用新型具有的有益效果:

14.1、本实用新型中,在现有简支支撑形式的堆料杆基础上,在其上方设有两第一支撑杆、两第二支撑杆,两第二支撑杆交叉设置在两第一支撑杆之间,两第一支撑杆、两第二支撑杆顶面构成剪刀式堆放面,当预制板堆放在该剪刀式堆放面后,预制板由现有的三点接触(简支支撑)变成面接触方式,使得预制板位于相邻两堆料杆之间的悬空部分可以同时

与第一支撑杆、第二支撑杆接触,第一支撑杆、第二支撑杆同时对该悬空部分形成有效支撑,这样就减小预制板悬空部分的扰曲变形程度及弯矩,避免了下方预制板产生碎裂的风险,节约了材料成本。

附图说明

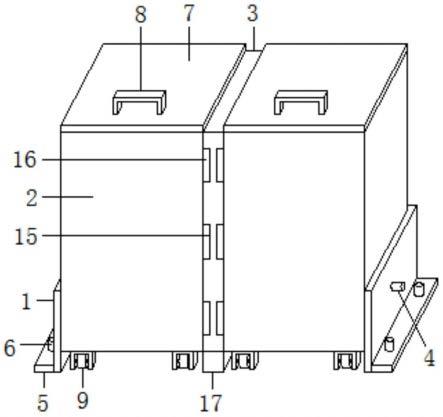

15.图1为本实用新型的立体结构示意图;

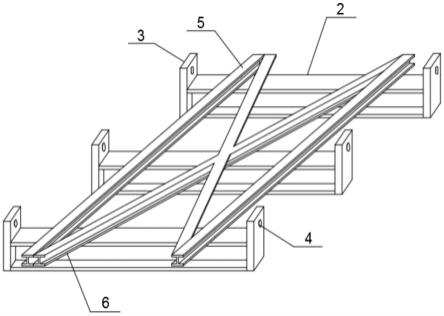

16.图2为本实用的俯视结构示意图;

17.图3为堆放预制板后的俯视结构示意图;

18.图4为堆料杆的立体结构图;

19.图5为现有预制板堆放时的侧视图。

20.附图标记:1-预制板,2-堆料杆,3-吊耳板,4-吊耳孔,5-第一支撑杆,6-第二支撑杆,7-悬空部分。

具体实施方式

21.下面结合实施例及附图,对本实用新型作进一步的详细说明,但本实用新型的实施方式不限于此。

22.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖向”、“纵向”、“侧向”、“水平”、“内”、“外”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

23.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“开有”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

24.实施例1

25.一种剪刀式单层堆料架,包括由多根相互平行的堆料杆2构成的堆料架架体,所述堆料架架体上方设有平行的两第一支撑杆5,两第一支撑杆5之间交叉设有两第二支撑杆6,两第一支撑杆5、两第二支撑杆6顶面构成用于支承预制板1的剪刀式堆放面。

26.本实施例中,如图5所示,现有技术在堆放预制板1时,是直接将预制板1重叠堆放在三根堆料杆2上,三根堆料杆2为工字钢结构,外部涂覆有防锈油漆层,三根堆料杆2平行、间隔设置,三根堆料杆2形成三点简支支撑结构,如图1-3所示,本方案在三根堆料杆2上设有两平行的第一支撑杆5,第一支撑杆5与堆料杆2之间呈90

°

的夹角,两第一支撑杆5之间设有相互交叉的两第二支撑杆6,第一支撑杆5、第二支撑杆6均为工字钢,外侧涂覆有防锈油漆层,两第一支撑杆5、两第二支撑杆6顶面构成一个平整的剪刀式堆放面,剪刀式堆放面覆盖了相邻两堆料杆2之间的镂空区域,当预制板1堆放在该剪刀式堆放面后,预制板1由现有的三点接触(简支支撑)变成面接触方式,预制板1位于相邻两堆料杆2之间的悬空部分7可以同时与第一支撑杆5、第二支撑杆6接触,第一支撑杆5、第二支撑杆6同时对该悬空部分7

形成有效支撑,这样就减小预制板1悬空部分7的扰曲变形程度及弯矩,避免了下方预制板1产生碎裂的风险,节约了材料成本。

27.进一步的,所述两第一支撑杆5、两第二支撑杆6的底面与堆料杆2顶面固定连接。两根第一支撑杆5设置在临近堆料杆2端部位置,第一支撑杆5与堆料杆2采用焊接的方式固定,第一支撑杆5的两端分别位于首端、尾端堆料杆2的外侧,两第二支撑杆6交叉设置在两第一支撑杆5之间,第二支撑杆6与堆料杆2采用焊接的方式固定,两第二支撑杆6的交叉位置与中间的堆料杆2焊接固定,第一支撑杆5、第二支撑杆6贯穿了相邻两堆料杆2之间的镂空区域,这样可以有效对预制板1堆放时的悬空部分7进行有效支撑,改变了预制板1堆放时的受力,降低其扰曲变形程度,避免预制板1发生碎裂的风险。

28.进一步的,所述两第二支撑杆6一端分别与两第一支撑杆5一端固定连接,另一端与两第一支撑杆5的另一端固定连接。具体的,其中一根第二支撑杆6的两端分别与其中一根根第一支撑杆5的上下端焊接,另一根第二支撑杆6的两端分别与另一根第一支撑杆5的上下端焊接,两第二支撑杆6交叉部分采用拼接后焊接固定,这样可确保第一支撑杆5、第二支撑杆6的顶面位于同一平面,保证预制板1放置时的平稳性,不易发生倾覆。

29.进一步的,所述两第一支撑杆5沿堆料杆2宽度方向设置。

30.进一步的,所述剪刀式堆放面的面积大于预制板1的面积。这样可以为预制板1提供较大的堆放空间,避免预制板1意外掉落损坏。

31.进一步的,多根所述堆料杆2均匀间隔设置。

32.进一步的,所述堆料杆2两端设有吊耳板3,吊耳板3上端位于堆料杆2上方,吊耳板3侧面上部设有贯穿的吊耳孔4。具体的,如图4所示,在堆料杆2的两端分别焊接有吊耳板3,吊耳板3的上端超出堆料杆2顶面,在超出部分的侧面开设一个贯穿的吊耳孔4,吊耳孔4用于与起吊设备的吊钩连接,这样可以通过起吊设备对整个堆料架架体进行吊移,同时在放置有预制板1后,当需要吊运预制板1时,可以直接通过起吊设备吊起整个堆料架架体,将放置的预制板1一次性吊走,提高吊运的效率。

33.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。