1.本发明涉及耐蚀性构件。

背景技术:

2.在半导体制造工艺中,有时使用氯气、氟气等腐蚀性强的气体,因此对构成半导体制造装置的构件(例如喷头(shower head))要求耐蚀性。

3.在专利文献1中公开了一种具有被耐蚀性被膜被覆的铝表面的喷头等构件,所述耐蚀性被膜由氟化铝和氟化镁中的至少一者构成。

4.在专利文献2中公开了一种具有铝的氟氧化物的成膜用材料,并记载了:采用该成膜用材料制造出的被膜相对于使用了氟系气体等卤素系气体的等离子体具有高的耐蚀性。

5.在专利文献3中公开了一种在含有铝的复合体的表面露出的铝部分被氟化物覆盖的耐蚀性构件。记载了:该氟化物具有由被推定为al2f3(oh)3的氢氧氟化铝构成的主结晶相,相对于卤素系腐蚀性气体具有高的耐腐蚀性。

6.在先技术文献

7.专利文献

8.专利文献1:日本国专利公表公报2005年第533368号

9.专利文献2:日本国专利公开公报2017年第71843号

10.专利文献3:日本国专利公开公报2000年第212769号

技术实现要素:

11.然而,专利文献1~3中所公开的构件具有因热过程而导致耐蚀性被膜容易从基材剥离这一问题。

12.本发明的课题是提供即使经受热过程耐蚀性被膜也难以从基材剥离的耐蚀性构件。

13.为了解决上述课题,本发明的一方式如以下的[1]~[5]所述。

[0014]

[1]一种耐蚀性构件,具备由铝或铝合金构成的基材和形成于所述基材的表面的耐蚀性被膜,

[0015]

所述耐蚀性被膜含有空间群归属于r-3c的氢氧氟化铝alf

3-x

(oh)

x

,所述化学式中的x为0.05以上且1.00以下。

[0016]

[2]根据[1]所述的耐蚀性构件,所述化学式中的x为0.10以上且0.70以下。

[0017]

[3]根据[1]所述的耐蚀性构件,所述化学式中的x为0.15以上且0.50以下。

[0018]

[4]根据[1]~[3]的任一项所述的耐蚀性构件,将所述氢氧氟化铝利用x射线衍射法进行分析而得到的最大强度的峰的半值宽度为0.50

°

以下。

[0019]

[5]根据[1]~[4]的任一项所述的耐蚀性构件,所述基材由含有镁的铝合金构成,在所述基材与所述耐蚀性被膜之间配置有由氟化镁构成的中间层。

[0020]

本发明涉及的耐蚀性构件即使经受热过程耐蚀性被膜也难以从基材剥离。

附图说明

[0021]

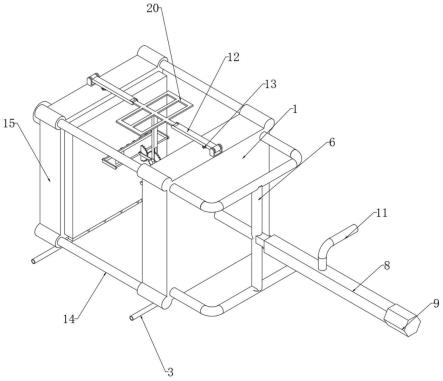

图1是说明本发明的一实施方式涉及的耐蚀性构件的构成的截面图。

[0022]

图2是对实施例2的耐蚀性构件具有的耐蚀性被膜进行分析而得到的x射线衍射图。

[0023]

图3是对比较例2的耐蚀性构件具有的耐蚀性被膜进行分析而得到的x射线衍射图。

具体实施方式

[0024]

以下对本发明的一实施方式进行说明。再者,本实施方式示出了本发明的一例,本发明不限定于本实施方式。另外,能够对本实施方式实施各种的变更或改良,实施那样的变更或改良而得到的方式也会包含于本发明中。

[0025]

本实施方式涉及的耐蚀性构件,如图1所示,具备由铝(al)或铝合金构成的基材10和形成于基材10的表面的耐蚀性被膜20。耐蚀性被膜20含有空间群归属于r-3c的氢氧氟化铝alf

3-x

(oh)

x

,上述化学式中的x为0.05以上且1.00以下。再者,耐蚀性被膜20也可以由氢氧氟化铝alf

3-x

(oh)

x

构成,也可以由氢氧氟化铝alf

3-x

(oh)

x

与其他材料的混合物构成。

[0026]

这样的构成的耐蚀性构件即使经受热过程,耐蚀性被膜20也难以从基材10剥离。尤其是,本实施方式涉及的耐蚀性构件,相对于在半导体制造工艺中作为清洗(cleaning)气体而使用的卤素气体(例如氟气(f2)、氯气(cl2))等的腐蚀性气体、其等离子体、以及在半导体制造工艺中作为工艺气体而使用的氧气(o2)、其等离子体,具有优异的耐蚀性,即便在这些气体、其等离子体中经受热过程,耐蚀性被膜20也难以从基材10剥离。

[0027]

另外,本实施方式涉及的耐蚀性构件,由于即使经受热过程耐蚀性被膜20也难以从基材10剥离,所以也具有抑制来源于耐蚀性被膜20的剥离的颗粒的产生这一效果。

[0028]

这样的本实施方式涉及的耐蚀性构件,作为需要耐蚀性以及耐热性的构件是适宜的,例如,作为构成半导体制造装置(尤其是,使用了化学气相沉积法的成膜装置)的构件是适宜的。列举具体例,作为在晶片上形成薄膜的成膜装置的基座(susceptor)、喷头、腔体是适宜的。如果使用本实施方式涉及的耐蚀性构件作为构成半导体制造装置的构件,则颗粒的产生被抑制,因此能够以高的成品率制造半导体。

[0029]

上述化学式中的x能够利用x射线光电子能谱法(xps)测定。作为测定装置,例如可列举

アルバック

·

ファイ

株式会社制的扫描型x射线光电子能谱分析装置quantera ii(注册商标)。列举x射线的条件的一例,可以设为al单色100μm、25w、15kv,分析面积可以设为100μm2。而且,可以将电子

·

离子中和枪设为开启(on),将光电子取出角设为45

°

。

[0030]

在x射线光电子能谱分析中,交替地进行基于氩(ar)离子溅射的表面蚀刻和分析,得到耐蚀性被膜20的深度剖析图(depth profile)。此时的氩离子溅射,在将加速电压设为2kv、且按二氧化硅(sio2)计以9.1nm/分钟被表面蚀刻的条件下实施。再者,耐蚀性被膜20的表面蚀刻量以该值为基础算出。

[0031]

将通过x射线光电子能谱分析而得到的值利用相对灵敏度系数法定量化。此时,在以表面为基准,耐蚀性被膜20的厚度的30%的深度位置处的氧原子的量为a(原子%)、氟原子的量为b(原子%)的情况下,上述化学式中的x通过x=3a/(a b)的计算式算出。

[0032]

氢氧氟化铝alf

3-x

(oh)

x

的空间群能够通过利用x射线衍射的斜入射法对耐蚀性被

膜20进行分析来测定。作为测定装置,例如可列举panalytical公司制的x射线衍射装置x'pert pro mpd。

[0033]

作为靶,能够使用cu阳极,作为检测器,能够使用准直器ccd,作为光学系统,能够使用平行束,可以将管电压设为45kv,将管电流设为40ma,将扫描范围设为10~40

°

,将扫描步长设为0.05

°

,将扫描速度设为0.5

°

/分钟,将x射线入射角度设为1.0

°

。

[0034]

根据通过x射线衍射而得到的峰轮廓(peak profile),参考pdf数据库(=粉末x射线数据库(international centre for diffraction data;icdd)的powder diffraction file(pdf))来确定空间群的种类。

[0035]

再者,上述化学式中的x需要为0.05以上且1.00以下,但优选为0.10以上且0.70以下,更优选为0.15以上且0.50以下。如果那样的话,则即使经受热过程耐蚀性被膜20也难以从基材10剥离这一效果更加提高。

[0036]

另外,耐蚀性被膜20含有的氢氧氟化铝alf

3-x

(oh)

x

,利用x射线衍射法进行分析而得到的最大强度的峰的半值宽度优选为0.60

°

以下,更优选为0.50

°

以下。如果那样的话,则即使在各种气体气氛下经受热过程耐蚀性被膜20也难以从基材10剥离这一效果更加提高。

[0037]

氢氧氟化铝alf

3-x

(oh)

x

的半值宽度与空间群的情况同样地能够通过利用x射线衍射的斜入射法对耐蚀性被膜20进行分析来测定。作为测定装置,与空间群的情况同样地例如可列举panalytical公司制的x射线衍射装置x'pert pro mpd。

[0038]

上述的半值宽度能够通过求出通过x射线衍射而得到的峰轮廓的在24~26

°

出现的最大强度的峰的半值宽度而得到。再者,该峰归属于密勒指数为(012)的面。

[0039]

而且,在本实施方式涉及的耐蚀性构件中,耐蚀性被膜20的厚度优选为0.1μm以上且50μm以下,更优选为0.2μm以上且10μm以下。如果那样的话,则本实施方式涉及的耐蚀性构件的耐蚀性变得更高。耐蚀性被膜20的厚度的测定方法并不特别限定,但例如可列举透射型电子显微镜(tem)、扫描透射型电子显微镜(stem)、扫描型电子显微镜(sem)等。

[0040]

而且,在本实施方式涉及的耐蚀性构件中,基材10优选由含有镁(mg)的铝合金构成,更优选由含有0.5质量%以上的镁的铝合金构成,进一步优选由含有0.7质量%以上且10质量%以下的镁的铝合金构成。

[0041]

在该情况下,优选在基材10与耐蚀性被膜20之间配置有由氟化镁(mgf2)构成的中间层(在图1中未图示)。通过在基材10与耐蚀性被膜20之间配置中间层,即使经受热过程耐蚀性被膜20也难以从基材10剥离这一效果更加提高。另外,通过由含有镁的铝合金构成基材10,耐蚀性构件的强度变高。

[0042]

此时,中间层的厚度优选为0.1μm以上且3.0μm以下,更优选为0.2μm以上且1.0μm以下。如果那样的话,即使经受热过程耐蚀性被膜20也难以从基材10剥离这一效果进一步提高。中间层的厚度的测定方法与耐蚀性被膜20的厚度的情况是同样的。

[0043]

接着,对本实施方式涉及的耐蚀性构件的制造方法进行说明。制造本实施方式涉及的耐蚀性构件的方法并不特别限定,但作为一例可列举:经由氢氧氟化铝alf

3-x

(oh)

x

的前驱体的被膜而形成氢氧氟化铝alf

3-x

(oh)

x

的被膜的方法。根据该方法,容易使耐蚀性被膜20均匀地生成。

[0044]

对经由前驱体的被膜的制造方法进行详述,是以下方法:在由铝或铝合金构成的基材10的表面上形成氢氧氟化铝alf

3-x

(oh)

x

的前驱体的被膜,通过将该前驱体的被膜在含

氟气体中进行热处理而使前驱体变化成氢氧氟化铝alf

3-x

(oh)

x

,从而在基材10的表面上形成由氢氧氟化铝alf

3-x

(oh)

x

构成的耐蚀性被膜20。

[0045]

作为在基材10的表面上形成前驱体的被膜的方法,可列举化学处理、阳极氧化、电泳沉积法、蒸镀法等方法。

[0046]

作为氢氧氟化铝alf

3-x

(oh)

x

的前驱体,可列举氧化铝(al2o3)、氢氧化铝(al(oh)3)、氢氧氧化铝(alo(oh))、氢氧氟化铝(alf(oh)2等)、氟氧化铝(alof)以及氟化铝(alf3)。前驱体的被膜可以由这些化合物之中的1种构成,也可以由其中的2种以上构成。另外,这些化合物可以是非水合物,也可以是水合物,可以是结晶质,也可以是非晶质。

[0047]

如果使形成的前驱体的被膜的厚度为0.1μm以上且50μm以下,则能够使耐蚀性被膜20的厚度成为0.1μm以上且50μm以下。

[0048]

在对前驱体的被膜进行热处理时使用的含氟气体的种类,如果是含有氟的化合物气体,则并不特别限定,但优选是由氟气、氟化氢(hf)气体、三氟化氮(nf3)气体、四氟化碳(cf4)气体、三氟甲烷气体(chf3)、六氟乙烷(c2f6)气体、六氟丁二烯气体(c4f6)之中的至少1种构成的气体。再者,在对前驱体的被膜进行热处理时也可以使用含氟气体与氮气(n2)、氩气等不活性气体的混合气体。

[0049]

热处理时的处理温度优选为220℃以上且475℃以下,更优选为250℃以上且460℃以下,进一步优选为280℃以上且450℃以下。热处理的处理时间优选为2小时以上且240小时以下,更优选为3小时以上且150小时以下,进一步优选为5小时以上且100小时以下。

[0050]

如果热处理时的处理温度为220℃以上且处理时间为2小时以上,则空间群归属于r-3c的氢氧氟化铝alf

3-x

(oh)

x

中的x容易成为1.00以下。

[0051]

另外,如果热处理时的处理温度为475℃以下且处理时间为240小时以下,则空间群归属于r-3c的氢氧氟化铝alf

3-x

(oh)

x

中的x容易成为0.05以上。

[0052]

而且,如果热处理时的处理温度为300℃以上且处理时间为3小时以上,则将氢氧氟化铝alf

3-x

(oh)

x

利用x射线衍射法进行分析而得到的最大强度的峰(即(012)面的峰)的半值宽度容易成为0.60

°

以下。

[0053]

而且,如果热处理时的处理温度为300℃以上且处理时间为3小时以上,则由氟化镁构成的中间层的厚度容易成为0.1μm以上。

[0054]

而且,如果热处理时的处理温度为475℃以下且处理时间为150小时以下,则由氟化镁构成的中间层的厚度容易成为3.0μm以下。

[0055]

实施例

[0056]

以下示出实施例以及比较例来更具体地说明本发明。

[0057]

〔实施例1〕

[0058]

在由含有2.55质量%的镁的铝合金a5052(jis标准)构成且尺寸为宽度20mm、长度30mm、厚度2mm的基材的表面形成了耐蚀性被膜。首先,对基材实施了如下所述的前处理。

[0059]

将使

エスクリーン

al-13(佐佐木化学药品株式会社制)70g溶解于水1l中且使温度成为50℃的液体作为脱脂液,使基材在该脱脂液中浸渍10分钟而进行脱脂,利用纯水进行了洗涤。接着,将

エスクリーン

al-5000(佐佐木化学药品株式会社制)500g加热至70℃而得到的液体作为蚀刻液,使上述脱脂后的基材在该蚀刻液中浸渍1分钟而进行蚀刻,利用纯水进行了洗涤。其后,将使

スマットクリーン

(

ライキ

株式会社制)200g溶解于水400g中且使温度

成为25℃的液体作为除污液,使上述蚀刻后的基材在该除污液中浸渍30秒钟而进行除污,利用纯水进行了洗涤。然后,将上述除污后的基材进行真空干燥,从而完成了前处理。

[0060]

使实施了上述前处理的基材浸渍于装有氟化铝粉末(富士

フイルム

和光纯药株式会社制)1.0g和超纯水99.0g的特氟龙(注册商标)容器中,将特氟龙容器盖上盖子,而且将该特氟龙容器放入不锈钢(sus)制的容器(高压釜反应器)中并盖上盖子。通过使用该高压釜反应器在200℃加热10小时,来在实施了上述前处理的基材的表面被覆了氢氧氟化铝alf

3-x

(oh)

x

的前驱体的被膜。

[0061]

将表面被前驱体的被膜覆盖的基材在氟气20体积%、氮气80体积%的混合气体气氛中加热至400℃,进行了10小时的热处理。通过该热处理,前驱体变化成氢氧氟化铝alf

3-x

(oh)

x

从而形成了耐蚀性被膜。在该热处理中,基材中所含有的镁向基材的表面扩散,因此在耐蚀性被膜与基材之间形成了由氟化镁构成的膜(中间层)。通过这样的处理,得到了在基材的表面具有耐蚀性被膜的耐蚀性构件。

[0062]

利用x射线光电子能谱法(xps)对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.84。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.44

°

。

[0063]

对得到的实施例1的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。加热试验的条件是:将在氮气气氛中以1小时升温至350℃,在350℃保持300分钟后,以1小时冷却至室温这一工序作为1个循环,将其进行10个循环。

[0064]

当加热试验结束后,将耐蚀性构件的耐蚀性被膜利用扫描型电子显微镜进行观察,评价了耐蚀性被膜的剥离的程度。将结果示于表1。在表1中,耐蚀性被膜之中的剥离了的部分的面积小于耐蚀性被膜的整体的面积的1%的情况用a示出,为1%以上且小于5%的情况用b示出,为5%以上且小于30%的情况用c示出,为30%以上的情况用d示出。

[0065]

另外,对得到的实施例1的耐蚀性构件进行腐蚀试验,评价了耐蚀性被膜的剥离的状态。腐蚀试验是:将对一个耐蚀性构件在氯气气氛下、氟气气氛下、氧气气氛下按所述的气氛顺序连续地进行热处理这一工序作为1个循环,将其进行5个循环。上述各气体气氛是氯气、氟气或氧气20体积%与氮气80体积%的混合气体气氛。另外,热处理的温度是250℃,时间是300分钟。

[0066]

当腐蚀试验结束后,将耐蚀性构件的耐蚀性被膜利用扫描型电子显微镜进行观察,评价了裂纹产生的程度。以500倍的倍率确认20个视场,对产生了裂纹的视场的数量进行计数。将结果示于表1。在表1中,产生了裂纹的视场的数量为0的情况用a示出,为1以上且小于5的情况用b示出,为5以上且小于10的情况用c示出,为10以上的情况用d示出。

[0067][0068]

〔实施例2〕

[0069]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度400℃、处理时间20小时,除此该点以外,与实施例1同样地制造了耐蚀性构件。

[0070]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.17。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.47

°

。将此时的x射线衍射图示于图2。

[0071]

对得到的实施例2的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0072]

〔实施例3〕

[0073]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度430℃、处理时间20小时,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0074]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.12。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.46

°

。

[0075]

对得到的实施例3的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0076]

〔实施例4〕

[0077]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度400℃、处理时间12小时,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0078]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.68。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.42

°

。

[0079]

对得到的实施例4的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0080]

〔实施例5〕

[0081]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度400℃、处理时间15小时,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0082]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.47。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.47

°

。

[0083]

对得到的实施例5的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0084]

〔实施例6〕

[0085]

代替由含有2.55质量%的镁的铝合金a5052构成的基材而使用由不含有镁的纯铝(jis标准:a1080)构成的基材,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0086]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.20。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.47

°

。

[0087]

对得到的实施例6的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0088]

〔比较例1〕

[0089]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度400℃、处理时间1小时,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0090]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为1.13。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.72

°

。

[0091]

对得到的比较例1的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0092]

〔比较例2〕

[0093]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度200℃、处理时间20小时,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0094]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为1.61。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为fd-3m,难以确定最大强度的峰的半值宽度。将此时的x射线衍射图示于图3。

[0095]

对得到的比较例2的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0096]

〔比较例3〕

[0097]

将在氟气20体积%、氮气80体积%的混合气体气氛中加热表面被前驱体的被膜覆盖的基材的热处理的条件设为温度480℃、处理时间300小时,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0098]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为0.04。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群为r-3c,最大强度的峰的半值宽度为0.30

°

。

[0099]

对得到的比较例3的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0100]

〔比较例4〕

[0101]

未对表面被前驱体的被膜覆盖的基材实施热处理,除了该点以外,与实施例1同样地制造了耐蚀性构件。

[0102]

利用x射线光电子能谱法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

中的x为2.19。另外,利用x射线衍射的斜入射法对耐蚀性被膜进行分析的结果,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

为非晶。

[0103]

对得到的比较例4的耐蚀性构件进行加热试验,评价了耐蚀性被膜的剥离的状态。另外,进行腐蚀试验,评价了耐蚀性被膜的裂纹的状态。将结果示于表1。

[0104]

从表1可知,实施例1~6的耐蚀性构件,即使在氮气气氛以及腐蚀气体气氛中经受热过程也几乎不产生耐蚀性被膜的剥离以及裂纹。另一方面,比较例1~4的耐蚀性构件,通过在氮气气氛以及腐蚀气体气氛中经受热过程,产生了耐蚀性被膜的剥离以及裂纹。

[0105]

认为:如果构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群归属于r-3c、且上述化学式中的x为0.05以上,则相对于因升降温时的基材的热膨胀或热收缩而产生的应力,耐蚀性被膜具有充分的强度。

[0106]

另外,认为:如果构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的空间群归属于r-3c、且上述化学式中的x为1.00以下,则即便在氯气气氛下、氟气气氛下、氧气气氛下进行了热处理,构成耐蚀性被膜的氢氧氟化铝alf

3-x

(oh)

x

的组成也难以变化,因此难以产生由升降温所致的耐蚀性被膜的体积膨胀、体积收缩。其结果,认为难以产生耐蚀性被膜的裂纹。

[0107]

附图标记说明

[0108]

10

…

基材

[0109]

20

…

耐蚀性被膜

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。