1.本实用新型涉及激光焊接技术领域,具体为一种焊接摆动装置。

背景技术:

2.激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,激光焊接是激光材料加工技术应用的重要方面之一,目前,激光焊接被广泛的应用在汽车工业、制造业、电子工业等诸多行业。

3.1、由于一些曲面或不规则的工件对焊缝要求较高,在对这类工件进行焊接时,普通的焊接装置无法满足需求,因此亟需改进;2、由于焊接时一般需要手动调整焊接的位置及激光机头的移动路线,控制不够精准,自动化程度不高,导致焊接效果不好,甚至导致工件报废,增加了成本;3、在进行焊接时,激光机头移动不够平稳,影响了焊缝的美观性。

技术实现要素:

4.本实用新型的目的在于提供一种焊接摆动装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种焊接摆动装置,包括装置主体、纵向导轨、横向导轨、活动滑座和激光机头,所述纵向导轨固定在装置主体顶端的一侧,且所述纵向导轨的内部转动安装有第一丝杆,所述横向导轨设置在纵向导轨的一侧,横向导轨与第一丝杆螺纹连接,所述横向导轨的内部转动安装有第二丝杆,所述活动滑座设置在横向导轨的一侧,活动滑座与第二丝杆螺纹连接,所述激光机头设置在活动滑座的一侧,所述活动滑座的内部安装有第三旋转驱动件,且所述第三旋转驱动件的输出端与激光机头固定连接,所述装置主体的一侧设置有操控桌,且所述操控桌的内部安装有主机。

6.优选的,所述纵向导轨顶端的中心位置处安装有第一旋转驱动件,且所述第一旋转驱动件的输出端延伸至纵向导轨的内部并与第一丝杆固定连接,便于驱动第一丝杆使其旋转。

7.优选的,所述横向导轨的一端安装有第二旋转驱动件,且所述第二旋转驱动件的输出端延伸至横向导轨的内部并与第二丝杆固定连接,便于驱动第二丝杆使其旋转。

8.优选的,所述活动滑座底部的外壁上设置有弧形限位槽,便于辅助限位杆的移动工作。

9.优选的,所述激光机头底部的外壁上固定有环套,且所述环套一侧的外壁上固定有限位杆,限位杆的一端延伸至弧形限位槽的内部并与其滑动连接,便于对激光机头的摆动路径进行导向和限位,使得激光机头移动的更加平稳。

10.优选的,所述操控桌的顶端安装有控制器,控制器通过导线与主机连接,便于输入程序控制装置运行。

11.与现有技术相比,本实用新型的有益效果是:该焊接摆动装置不仅实现了摆动焊接功能,满足了特殊工件的焊接需求,可自动调整焊接的位置及激光机头的移动路线,控制

精准度高,自动化程度高,焊接效果好,而且使得激光机头移动的更加平稳,提高了焊缝的美观性;

12.(1)通过设置有活动滑座、激光机头、第三旋转驱动件,当需要焊接曲面或不规则的工件时,第三旋转驱动件驱动激光机头使其绕活动滑座摆动,激光机头摆动所发出的激光可匹配特殊工件,从而实现了摆动焊接功能;

13.(2)通过设置有纵向导轨、第一丝杆、第一旋转驱动件、横向导轨、第二丝杆、第二旋转驱动件、控制器、主机,预先通过主机往控制器内输入控制程序,控制器控制第一旋转驱动件和第二旋转驱动件工作,第一旋转驱动件驱动第一丝杆旋转,使得横向导轨沿着纵向导轨上下移动,第二旋转驱动件驱动第二丝杆旋转,使得活动滑座沿着横向导轨左右移动,从而可自动调整焊接的位置及激光机头的移动路线,控制精准度高,自动化程度高,焊接效果好;

14.(3)通过设置有弧形限位槽、环套、限位杆,在激光机头摆动的过程中,激光机头通过环套带动限位杆使其沿着活动滑座外壁上的弧形限位槽滑动,限位杆和弧形限位槽配合,对激光机头的摆动路径进行导向和限位,从而使得激光机头移动的更加平稳,提高了焊缝的美观性。

附图说明

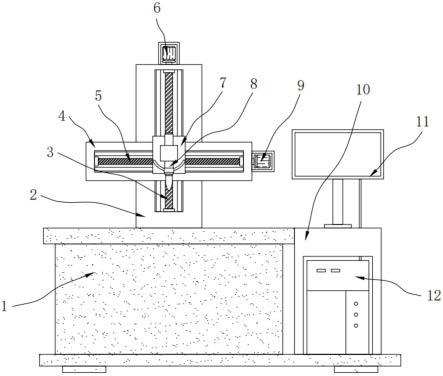

15.图1为本实用新型的正视结构示意图;

16.图2为本实用新型的横向导轨放大结构示意图;

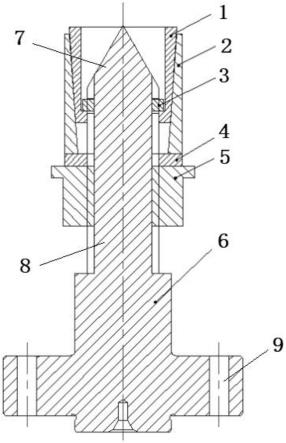

17.图3为本实用新型的图1中a处放大结构示意图;

18.图4为本实用新型的活动滑座侧视剖面放大结构示意图。

19.图中:1、装置主体;2、纵向导轨;3、第一丝杆;4、横向导轨;5、第二丝杆;6、第一旋转驱动件;7、活动滑座;8、激光机头;9、第二旋转驱动件;10、操控桌;11、控制器;12、主机;13、弧形限位槽;14、环套;15、限位杆;16、第三旋转驱动件。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1-4,本实用新型提供的一种实施例:一种焊接摆动装置,包括装置主体1、纵向导轨2、横向导轨4、活动滑座7和激光机头8,纵向导轨2固定在装置主体1顶端的一侧,且纵向导轨2的内部转动安装有第一丝杆3;

22.纵向导轨2顶端的中心位置处安装有第一旋转驱动件6,且第一旋转驱动件6的输出端延伸至纵向导轨2的内部并与第一丝杆3固定连接,便于驱动第一丝杆3使其旋转;

23.横向导轨4设置在纵向导轨2的一侧,横向导轨4与第一丝杆3螺纹连接;

24.横向导轨4的内部转动安装有第二丝杆5;

25.横向导轨4的一端安装有第二旋转驱动件9,且第二旋转驱动件9的输出端延伸至横向导轨4的内部并与第二丝杆5固定连接,便于驱动第二丝杆5使其旋转;

26.活动滑座7设置在横向导轨4的一侧,活动滑座7与第二丝杆5螺纹连接;

27.激光机头8设置在活动滑座7的一侧;

28.活动滑座7的内部安装有第三旋转驱动件16,且第三旋转驱动件16的输出端与激光机头8固定连接;

29.活动滑座7底部的外壁上设置有弧形限位槽13,便于辅助限位杆15的移动工作;

30.激光机头8底部的外壁上固定有环套14,且环套14一侧的外壁上固定有限位杆15,限位杆15的一端延伸至弧形限位槽13的内部并与其滑动连接,便于对激光机头8的摆动路径进行导向和限位,使得激光机头8移动的更加平稳;

31.装置主体1的一侧设置有操控桌10,且操控桌10的内部安装有主机12;

32.操控桌10的顶端安装有控制器11,控制器11通过导线与主机12连接,便于输入程序控制装置运行。

33.本技术实施例在使用时:首先,将待焊接的工件摆放在装置主体1表面,其次,预先通过主机12往控制器11内输入控制程序,控制器11控制第一旋转驱动件6和第二旋转驱动件9工作,第一旋转驱动件6驱动第一丝杆3旋转,使得横向导轨4沿着纵向导轨2上下移动,第二旋转驱动件9驱动第二丝杆5旋转,使得活动滑座7沿着横向导轨4左右移动,从而可自动调整焊接的位置及激光机头8的移动路线,控制精准度高,自动化程度高,焊接效果好,然后,当需要焊接曲面或不规则的工件时,第三旋转驱动件16驱动激光机头8使其绕活动滑座7摆动,激光机头8摆动所发出的激光可匹配特殊工件,从而实现了摆动焊接功能,并且,在激光机头8摆动的过程中,激光机头8通过环套14带动限位杆15使其沿着活动滑座7外壁上的弧形限位槽13滑动,限位杆15和弧形限位槽13配合,对激光机头8的摆动路径进行导向和限位,从而使得激光机头8移动的更加平稳,提高了焊缝的美观性,完成焊接摆动装置的工作。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。