1.本技术涉及机械臂技术领域,具体涉及一种机械臂系统及其应用的关节装置。

背景技术:

2.目前,随着机械臂技术的不断发展,机械臂的定位精度越来越高,运动能力也更加灵活,人们对机械臂使用场景的要求也随之增多,所以机械臂已经不仅局限于应用在工业领域,同样也在朝着教育和家用(商用)领域方向逐渐发展,这就要求机械臂能够具有结构紧凑、体积小、负载能力大、安全性高以及样式更加美观等特点。

3.然而,目前的机械臂由于结构设计不合理,导致机械臂的结构不够紧凑,整体体积较大,无法适用于教育和家用(商用)领域。

技术实现要素:

4.本技术提供一种机械臂系统及其应用的关节装置,能够使得关节装置的结构紧凑化。

5.本技术提供一种关节装置。该关节装置包括:关节支撑组件;第一关节组件,包括第一驱动机构、第一转轴机构及支承机构,第一驱动机构设于支承机构,且第一驱动机构和支承机构均通过第一转轴机构可转动地设置于关节支撑组件,第一驱动机构用于驱动其与支承机构同步绕第一轴线转动;第二关节组件,包括第二驱动机构和第二转轴机构,第二驱动机构和第二转轴机构均设于支承机构且均能够随支承机构同步转动,第二驱动机构还与第二转轴机构传动连接,以驱动第二转轴机构绕垂直于第一轴线的第二轴线转动,第二转轴机构还用于连接负载;其中,第一驱动机构在参考平面上的正投影与第二转轴机构在参考平面上的正投影彼此交叠,参考平面垂直于第二轴线。

6.在本技术的一实施例中,支承机构围设形成一容置腔;第一驱动机构和第二驱动机构均包括动力件,第一驱动机构的动力件容置于容置腔中且沿第一轴线延伸,第二驱动机构的动力件容置于容置腔中且沿第二轴线延伸;其中,第二转轴机构在参考平面上的正投影与第一驱动机构的动力件在参考平面上的正投影彼此交叠。

7.在本技术的一实施例中,第一转轴机构包括:第一转轴齿轮,与第一驱动机构传动连接;第一转轴轴承,支承机构通过第一转轴轴承可转动地设置于关节支撑组件;其中,第一驱动机构用于驱动其自身与支承机构相对第一转轴齿轮转动,且第一驱动机构与支承机构同步转动。

8.在本技术的一实施例中,第一转轴机构还包括:轴承挡板,第一转轴轴承夹设于轴承挡板和支承机构之间,以通过第一转轴轴承限制第一转轴齿轮在第一轴线上的位置。

9.在本技术的一实施例中,第一关节组件还包括:弹性件,连接支承机构,用于阻碍第一驱动机构驱动支承机构转动。

10.在本技术的一实施例中,第一关节组件还包括:第一磁性件,设于关节支撑组件和支承机构中的一者;第一磁编码器,设于关节支撑组件和支承机构中的另一者;其中,随支

承机构的转动,第一磁性件和第一磁编码器之间能够相对转动。

11.在本技术的一实施例中,关节支撑组件包括:固定端盖,设于支承机构背离第一转轴机构的一侧;转动轴承,支承机构通过转动轴承可转动地设置于固定端盖;第一固定件,与固定端盖配合夹持转动轴承,能够限制转动轴承在第一轴线上的位置;其中,第一磁性件设于第一固定件。

12.在本技术的一实施例中,第二转轴机构包括:第二转轴齿轮,与第二驱动机构传动连接;第二转轴轴承,第二转轴齿轮通过第二转轴轴承可转动地设置于支承机构;输出连接件,用于连接负载,且与第二转轴齿轮传动连接,第二驱动机构通过第二转轴齿轮驱动输出连接件绕第二轴线转动。

13.在本技术的一实施例中,第二关节组件还包括:第二磁性件,设于支承机构和第二转轴机构中的一者;第二磁编码器,设于支承机构和第二转轴机构中的另一者;其中,随第二转轴机构的转动,第二磁性件和第二磁编码器之间能够相对转动。

14.在本技术的一实施例中,第二转轴机构包括:第二转动限位件;第三转轴轴承,第二转动限位件通过第三转轴轴承可转动地设置于支承机构;第二固定件,设于第二转动限位件,且第二磁性件设于第二固定件。

15.在本技术的一实施例中,第一转轴机构和第二转轴机构均包括:转轴齿轮,与对应的驱动机构传动连接;摩擦片,与转轴齿轮摩擦配合。

16.在本技术的一实施例中,支承机构设有第一限位部,第一转轴机构设有第二限位部,第一限位部和第二限位部配合限制支承机构相对第一转轴机构转动的角度;和/或支承机构设有第三限位部,第二转轴机构设有第四限位部,第三限位部和第四限位部配合限制第二转轴机构相对支承机构转动的角度。

17.在本技术的一实施例中,第一驱动机构和第二驱动机构均包括第一动力件、第二动力件、第一传动齿轮及第二传动齿轮,第一转轴机构和第二转轴机构均包括转轴齿轮;在第一关节组件或第二关节组件中,第一动力件通过第一传动齿轮与转轴齿轮传动连接,且第二动力件通过第二传动齿轮与转轴齿轮传动连接;其中,第一动力件和第二动力件能够输出同向力矩,使得第一传动齿轮和第二传动齿轮共同驱动对应的驱动机构与转轴机构之间相对转动;而当驱动机构与转轴机构之间即将停止相对转动时,第一动力件输出的力矩与第二动力件输出的力矩方向相反。

18.在本技术的一实施例中,第一传动齿轮和第二传动齿轮分别直接与转轴齿轮啮合;或第一驱动机构和第二驱动机构还均包括转接齿轮,第一传动齿轮在转轴齿轮周向上的两侧分别设有转接齿轮,第一传动齿轮通过其两侧的转接齿轮与转轴齿轮传动连接,且第二传动齿轮在转轴齿轮周向上的两侧分别设有转接齿轮,第二传动齿轮通过其两侧的转接齿轮与转轴齿轮传动连接。

19.相应地,本技术还提供一种机械臂系统。该机械臂系统包括:底座;关节装置,包括:关节支撑组件,连接底座;第一关节组件,包括第一驱动机构、第一转轴机构及支承机构,第一驱动机构设于支承机构,且第一驱动机构和支承机构均通过第一转轴机构可转动地设置于关节支撑组件,第一驱动机构用于驱动其与支承机构同步绕第一轴线转动;第二关节组件,包括第二驱动机构和第二转轴机构,第二驱动机构和第二转轴机构均设于支承机构且均能够随支承机构同步转动,第二驱动机构还与第二转轴机构传动连接,以驱动第

二转轴机构绕垂直于第一轴线的第二轴线转动,第二转轴机构还用于连接负载;其中,第一驱动机构在参考平面上的正投影与第二转轴机构在参考平面上的正投影彼此交叠,参考平面垂直于第二轴线。

20.在本技术的一实施例中,机械臂系统还包括:肩关节模组,连接底座;肘关节模组,通过第一传动臂连接肩关节模组;腕关节模组,通过第二传动臂连接肘关节模组;其中,腕关节模组包括关节装置。

21.在本技术的一实施例中,肩关节模组和肘关节模组均包括:关节固定件;关节转动件,可转动地设置于关节固定件。

22.在本技术的一实施例中,肩关节模组和肘关节模组均还包括:关节驱动件,设于关节固定件;刹车制动器,设于关节固定件;减速器,设于关节固定件,且与关节转动件传动连接,以驱动关节转动件相对关节固定件转动。

23.在本技术的一实施例中,机械臂系统还包括:移动机构,关节装置通过底座装配于移动机构。

24.在本技术的一实施例中,机械臂系统还包括:激光雷达,设于移动机构,用于辅助移动机构进行导航及路径规划。

25.在本技术的一实施例中,机械臂系统还包括:触控屏装置,连接第二转轴机构;摄像装置,连接第二转轴机构。

26.本技术的有益效果是:区别于现有技术,本技术提供一种机械臂系统及其应用的关节装置。该关节装置包括第一关节组件,该第一关节组件包括第一驱动机构、第一转轴机构及支承机构,第一驱动机构用于驱动其与支承机构同步绕第一轴线转动。该关节装置还包括第二关节组件,该第二关节组件包括第二驱动机构和第二转轴机构,第二驱动机构用于驱动第二转轴机构绕垂直于第一轴线的第二轴线转动,第二驱动机构和第二转轴机构均设于支承机构且均能够随支承机构同步转动。如此一来,本技术关节装置通过第一关节组件和第二关节组件实现了在第一轴线和第二轴线上的双自由度设计,能够保证关节装置动作的灵活度。并且,本技术第一驱动机构在参考平面上的正投影与第二转轴机构在参考平面上的正投影彼此交叠,能够使得第一关节组件和第二关节组件的结构更加紧凑,进而能够使得关节装置的结构紧凑化。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

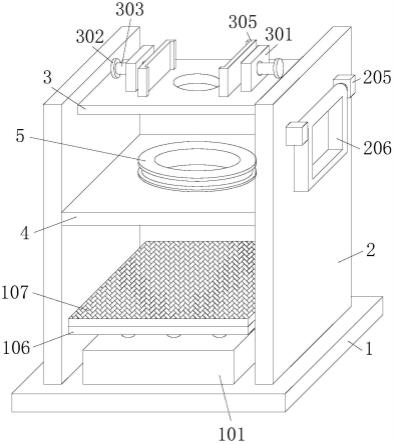

28.图1是本技术关节装置一实施例的结构示意图;

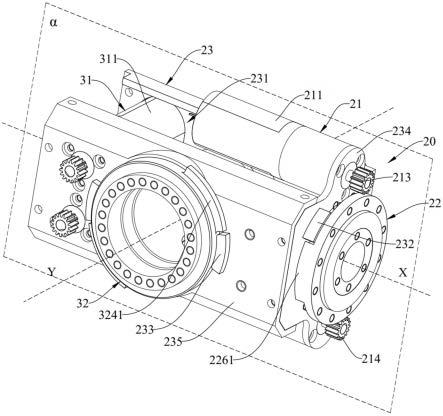

29.图2是本技术第一关节组件和第二关节组件一实施例的结构示意图;

30.图3是图1所示关节装置的爆炸结构示意图;

31.图4是本技术第一驱动机构和第一转轴机构一实施例的剖面结构示意图;

32.图5是本技术第一关节组件一局部位置的剖面结构示意图;

33.图6是本技术第一驱动机构的第一传动齿轮及第二传动齿轮与第一转轴齿轮之间

的连接方式一实施例的结构示意图;

34.图7是本技术第二关节组件一实施例的剖面结构示意图;

35.图8是本技术第二驱动机构的第一传动齿轮及第二传动齿轮与第二转轴齿轮之间的连接方式一实施例的结构示意图;

36.图9a-9b是本技术机械臂系统一实施例的结构示意图;

37.图10是本技术关节模组一实施例的结构示意图;

38.图11是本技术关节固定件一实施例的结构示意图;

39.图12是本技术关节转动件一实施例的结构示意图。

40.附图标记说明:

41.10关节装置、11关节支撑组件、111固定端盖、112中转件、113转动轴承、114第一固定件、115支撑座、116关节端盖、117连接板、20第一关节组件、21第一驱动机构、22第一转轴机构、221第一转轴齿轮、222第一转轴轴承、223齿轮安装板、224第一摩擦片、225齿轮挡圈、226第一转动限位件、2261第二限位部、227轴承挡板、23支承机构、231容置腔、232第一限位部、233第三限位部、234第一关节安装板、235第二关节安装板、236第一编码器安装板、237第二编码器安装板、24弹性件、25第一磁性件、26第一磁编码器、30第二关节组件、31第二驱动机构、32第二转轴机构、321第二转轴齿轮、322第二转轴轴承、323输出连接件、324第二转动限位件、3241第四限位部、325摩擦片端盖、326第二摩擦片、327第三转轴轴承、328第二固定件、33第二磁性件、34第二磁编码器、351前端外壳、352后端外壳、40机械臂系统、41底座、421肩关节模组、422肘关节模组、423腕关节模组、424第一传动臂、425第二传动臂、43关节固定件、431第五限位部、432过线孔、44关节转动件、441第六限位部、451关节驱动件、452刹车制动器、453减速器、46密封件、471移动机构、472激光雷达、481触控屏装置、482摄像装置。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”、“下”、“左”、“右”通常是指装置实际使用或工作状态下的上、下、左和右,具体为附图中的图面方向。

43.本技术提供一种机械臂系统及其应用的关节装置,以下分别进行详细说明。需要说明的是,以下实施例的描述顺序不作为对本技术实施例优选顺序的限定。且在以下实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其它实施例的相关描述。

44.在现有技术中,对于应用在工业领域的机械臂,机械臂各关节驱动电机模组等输出线都暴漏在壳体外侧,此类机械臂设计的优点是结构简单、可选电机的扭矩较大;缺点则是为了提高负载能力,机械臂所需的电机扭矩和齿轮箱减速比较大,导致设备整体尺寸较大、本体较重、动作速度相对应就会较慢。另一类机械臂将电机、减速器、刹车制动器、编码

器等集成在一起做成模块化关节模组,此类关节模组的优点是可以做成中心通孔结构,方便中心孔走线,并且整体尺寸相对较小、中心孔走线形式可以使机械臂更加灵活,避免线圈发生缠绕;缺点是由于关节模组中心处需要留有走线的位置,导致关节内部的组成零件需要完全定制,一旦关节内部零件发生损坏,只能在指定的厂家进行维修和采购,导致机械臂的通用性较差、研发成本较高、维修周期较长。

45.应用在教育和家用(商用)领域的机械臂,大多数是采用码垛型桌面机械臂和舵机驱动的机械臂,此类机械臂的一个特点是最末端关节没有独立的电机驱动进行控制,而是通过曲柄连杆机构带动末端关节进行转动,导致机械臂末端关节只能保持一个姿势随着机械臂运动,机械臂整体结构的灵活性较差、负载能力低,优点则是结构较为简单、成本低、质量轻。

46.综上所述,将应用在不同领域的机械臂的优点集成在一起,并应用在工业、教育、家用(商用)等领域上来弥补现有机械臂的不足之处,实现轻型、结构紧凑、大负载的协作机械臂成为亟待解决的问题。有鉴于此,本技术实施例提供一种机械臂系统及其应用的关节装置,能够解决上述现有技术中所存在的技术问题。

47.请参阅图1和图2,图1是本技术关节装置一实施例的结构示意图,图2是本技术第一关节组件和第二关节组件一实施例的结构示意图。其中,图2在图1的基础上省略了部分结构。

48.在一实施例中,关节装置10应用于机械臂系统40。关节装置10包括关节支撑组件11。关节支撑组件11作为关节装置10的基础载体,对关节装置10的其它零部件起到承载和保护的作用。

49.关节装置10还包括第一关节组件20。第一关节组件20包括第一驱动机构21、第一转轴机构22及支承机构23。第一驱动机构21设于支承机构23,且第一驱动机构21和支承机构23均通过第一转轴机构22可转动地设置于关节支撑组件11。第一驱动机构21还与第一转轴机构22传动连接,第一驱动机构21用于驱动其与支承机构23同步绕第一轴线(如图2中x所示,下同)转动,即第一驱动机构21提供驱动力,使得第一驱动机构21自身与支承机构23同步绕第一轴线转动。

50.关节装置10还包括第二关节组件30。第二关节组件30包括第二驱动机构31和第二转轴机构32。第二驱动机构31和第二转轴机构32均设于支承机构23且均能够随支承机构23同步转动,即第一驱动机构21提供驱动力,使得第一驱动机构21、支承机构23、第二驱动机构31及第二转轴机构32同步绕第一轴线转动。第二驱动机构31还与第二转轴机构32传动连接,以驱动第二转轴机构32绕垂直于第一轴线的第二轴线(如图2中y所示,下同)转动,第二转轴机构32还用于连接负载。当第二驱动机构31驱动第二转轴机构32绕第二轴线转动时,第二转轴机构32会带动其上连接的负载同步绕第二轴线转动。

51.第一驱动机构21提供驱动力,以驱动其自身与支承机构23、第二驱动机构31及第二转轴机构32同步绕第一轴线转动。在此基础上,第二驱动机构31提供驱动力,以驱动第二转轴机构32绕第二轴线转动。换言之,第一驱动机构21带动第二转轴机构32上连接的负载绕第一轴线转动,且第二驱动机构31带动第二转轴机构32上连接的负载绕第二轴线转动,实现负载在第一轴线和第二轴线两个自由度上的转动动作。本实施例关节装置10通过第一关节组件20和第二关节组件30实现了在第一轴线和第二轴线上的双自由度设计,能够保证

关节装置10动作的灵活度。

52.并且,关节装置10还定义有参考平面(如图2中平面α所示,下同),参考平面垂直于第二轴线。第一驱动机构21在参考平面上的正投影与第二转轴机构32在参考平面上的正投影彼此交叠。换言之,本实施例第一驱动机构21和第二转轴机构32在第二轴线的延伸方向上彼此相对设置,相较于第一驱动机构21和第二转轴机构32在第一轴线的延伸方向上彼此间隔设置的情况,本实施例允许关节装置10在第一轴线的延伸方向上设计更小的尺寸,能够使得第一关节组件20和第二关节组件30的结构更加紧凑,进而能够使得关节装置10的结构紧凑化,尤其适配教育和家用(商用)领域的轻型机械臂设计。

53.本实施例关节装置10将第一关节组件20和第二关节组件30集成为一个整体,充分利用了关节装置10内部空间来减小关节装置10的整体尺寸,使得关节装置10结构更加紧凑,有效地减轻了关节装置10的重量,提高了关节装置10承受负载的能力。并且,本实施例关节装置10的第一关节组件20和第二关节组件30可以进行替换使用,都能满足所需的扭力。

54.进一步地,请一并参阅图3,支承机构23围设形成一容置腔231。具体地,支承机构23包括第一关节安装板234、第二关节安装板235、第一编码器安装板236及第二编码器安装板237,第一关节安装板234、第二关节安装板235、第一编码器安装板236及第二编码器安装板237依次连接,以围设形成容置腔231。

55.第一驱动机构21和第二驱动机构31均包括动力件。可选地,动力件可以是电机等。具体地,第一驱动机构21包括第一动力件211和第二动力件212,第二驱动机构31包括第一动力件311和第二动力件312。第一驱动机构21的动力件设置于第一关节安装板234,第二驱动机构31的动力件设置于第二关节安装板235。其中,第一编码器安装板236用于安装第一磁编码器26,第二编码器安装板237用于安装第二磁编码器34,将在下文进行阐述。

56.第一驱动机构21的动力件容置于容置腔231中,且第一驱动机构21的动力件沿第一轴线延伸;第二驱动机构31的动力件容置于容置腔231中,且第二驱动机构31的动力件沿第二轴线延伸。第一驱动机构21在参考平面上的正投影与第二转轴机构32在参考平面上的正投影彼此交叠,具体表现为第二转轴机构32在参考平面上的正投影与第一驱动机构21的动力件在参考平面上的正投影彼此交叠。

57.更进一步地,第二驱动机构31的动力件位于第一驱动机构21的动力件远离第一转轴机构22的一侧。如此一来,本实施例通过合理布置第一驱动机构21和第二驱动机构31的动力件,有利于提高容置腔231的空间利用率,进一步能够使得关节装置10的结构紧凑化。

58.请一并参阅图4,图4是本技术第一驱动机构和第一转轴机构一实施例的剖面结构示意图。下文对本技术实施例的第一关节组件20进行阐述。

59.在一实施例中,第一转轴机构22包括第一转轴轴承222。支承机构23通过第一转轴轴承222可转动地设置于关节支撑组件11,使得支承机构23及其上的第一驱动机构21均能够相对关节支撑组件11绕第一轴线转动。进一步地,第一转轴轴承222设置于支承机构23的第一关节安装板234,第一驱动机构21通过第一关节安装板234与第一转轴轴承222转动配合。

60.第一转轴机构22还包括第一转轴齿轮221。第一转轴齿轮221与第一驱动机构21传动连接,第一驱动机构21用于驱动第一驱动机构21自身与支承机构23同步相对第一转轴齿

轮221转动。换言之,在第一驱动机构21驱动其自身与支承机构23同步转动的过程中,第一转轴齿轮221保持固定,第一驱动机构21与支承机构23同步相对第一转轴齿轮221转动。

61.具体地,第一驱动机构21还包括传动齿轮,第一驱动机构21的动力件通过传动齿轮与第一转轴齿轮221啮合传动。例如,第一驱动机构21的传动齿轮包括下文阐述的第一传动齿轮213和第二传动齿轮214,第一传动齿轮213设置于第一动力件211的输出端,第二传动齿轮214设置于第二动力件212的输出端。第一轴线为第一转轴齿轮221的中心轴线。由于第一转轴齿轮221保持固定,第一驱动机构21的传动齿轮与第一转轴齿轮221之间的啮合传动作用使得传动齿轮沿第一转轴齿轮221的周向运动,从而驱动第一驱动机构21和支承机构23同步绕第一轴线转动。

62.进一步地,第一转轴齿轮221为内齿圈,具体是第一转轴齿轮221呈环状,且第一转轴齿轮221的齿部位于第一转轴齿轮221的内侧,第一驱动机构21的传动齿轮在第一转轴齿轮221的内侧与第一转轴齿轮221啮合传动,即本实施例第一转轴齿轮221采用内啮合的方式。如此一来,能够使得第一驱动机构21的整体结构更加紧凑,进而允许支承机构23设计更小的尺寸,进一步能够使得关节装置10的结构紧凑化。

63.在一实施例中,第一转轴机构22还包括齿轮安装板223、第一摩擦片224及齿轮挡圈225。齿轮安装板223设于关节支撑组件11。第一摩擦片224设于第一转轴齿轮221和齿轮安装板223之间,齿轮挡圈225设于第一转轴齿轮221背离第一摩擦片224的一侧,齿轮挡圈225和齿轮安装板223配合夹紧第一转轴齿轮221和第一摩擦片224,使得第一转轴齿轮221和第一摩擦片224之间摩擦配合。

64.具体地,齿轮安装板223通过螺钉等紧固件固定于关节支撑组件11,第一摩擦片224通过螺钉等紧固件固定于齿轮安装板223,齿轮挡圈225通过螺钉等紧固件固定于齿轮安装板223。齿轮挡圈225和齿轮安装板223配合夹紧第一转轴齿轮221和第一摩擦片224,使得第一转轴齿轮221和第一摩擦片224之间能够通过摩擦阻力摩擦配合。

65.当用户手动驱使第一驱动机构21与支承机构23转动时,如若用户施加于第一驱动机构21及支承机构23的力矩处于合理范围内,此时第一转轴齿轮221通过其与第一摩擦片224之间的摩擦配合,而相对齿轮安装板223保持固定;如若用户施加于第一驱动机构21及支承机构23的力矩过大,此时第一转轴齿轮221会相对第一摩擦片224绕第一轴线转动,即第一转轴齿轮221打滑,以减小施加于第一驱动机构21及支承机构23的力矩,能够有效保护第一驱动机构21,避免过大的力矩对第一驱动机构21造成损坏。

66.换一个角度,本实施例关节装置10不仅可以通过第一驱动机构21主动驱动第一驱动机构21与支承机构23转动,实现关节装置10在第一轴线上的转动动作;并且,本实施例关节装置10通过第一转轴齿轮221和第一摩擦片224之间的摩擦配合,允许用户手动驱使第一驱动机构21与支承机构23转动,而不会对第一驱动机构21造成损坏。

67.并且,本实施例齿轮挡圈225和齿轮安装板223配合夹紧第一转轴齿轮221和第一摩擦片224,可以通过齿轮挡圈225和齿轮安装板223配合限制第一转轴齿轮221在第一轴线上的相对位置,使得第一关节组件20的动作过程更加稳定。

68.进一步地,第一转轴齿轮221和第一摩擦片224之间具有阻尼介质。阻尼介质能够提供阻尼力,能够与第一摩擦片224配合,使得第一转轴齿轮221和第一摩擦片224之间摩擦配合。第一转轴齿轮221和第一摩擦片224之间的摩擦阻力取决于第一摩擦片224及第一转

轴齿轮221和第一摩擦片224之间的阻尼介质,本实施例通过合理设计第一摩擦片224及合理选择阻尼介质,不仅能够有效保护第一驱动机构21,还能够方便用户驱使第一驱动机构21与支承机构23转动。

69.可选地,阻尼介质可以是阻尼油等,阻尼介质填涂于第一转轴齿轮221和第一摩擦片224之间以提供阻尼力,在此不作限定。

70.在一实施例中,第一转轴机构22还包括第一转动限位件226。第一转动限位件226通过第一转轴轴承222可转动地连接支承机构23,使得第一转动限位件226和支承机构23之间能够相对转动。具体地,支承机构23的第一关节安装板234的中心孔台阶通过第一转轴轴承222与第一转动限位件226配合。第一转动限位件226可以通过螺钉等紧固件固定于齿轮安装板223,即在支承机构23的转动过程中,第一转动限位件226的位置保持固定。

71.支承机构23设有第一限位部232,第一转轴机构22设有第二限位部2261,第一限位部232和第二限位部2261配合限制支承机构23相对第一转轴机构22转动的角度。具体地,支承机构23设有第一限位部232,第一转动限位件226设有第二限位部2261,第一限位部232和第二限位部2261配合限制支承机构23相对第一转动限位件226转动的角度。本实施例通过第一限位部232和第二限位部2261配合限制支承机构23的转动角度,使得支承机构23的转动过程更加可控,可以防止应用本实施例关节装置10的机械臂各关节之间发生碰撞造成设备损坏,同样也有效地将机械臂控制在规定的范围内工作,避免与他人发生碰撞时造成伤害。

72.举例而言,第一限位部232凸设于第一关节安装板234朝向第一转轴机构22的表面,第二限位部2261凸设于第一转动限位件226朝向第一关节安装板234的表面。随支承机构23绕第一轴线转动,第一限位部232能够抵接第二限位部2261,以配合限制支承机构23的转动角度。当然,在本技术的其它实施例中,第一限位部232和第二限位部2261并不局限于上述均为凸起的设计,例如还可以是第一限位部232和第二限位部2261中的一者为凸起,另一者为凹槽,二者相互嵌合设置,以配合限制支承机构23的转动角度,在此不作限定。

73.在一实施例中,第一转轴机构22还包括轴承挡板227。第一转轴轴承222夹设于轴承挡板227和支承机构23之间,以通过第一转轴轴承222限制第一转轴齿轮221在第一轴线上的位置。

74.具体地,支承机构23的第一关节安装板234的中心孔台阶与第一转轴轴承222配合,轴承挡板227通过螺钉等紧固件固定于第一关节安装板234,使得轴承挡板227和该台阶配合夹持第一转轴轴承222的内圈,以将第一转轴轴承222固定于第一关节安装板234。并且,由于第一转动限位件226和齿轮安装板223配合夹持第一转轴轴承222的外圈,限制了齿轮安装板223在第一轴线上的位置,进而限制第一转轴齿轮221在第一轴线上的位置。

75.请一并参阅图5,图5是本技术第一关节组件一局部位置的剖面结构示意图。

76.在一实施例中,第一关节组件20还包括弹性件24,弹性件24连接支承机构23,用于阻碍第一驱动机构21驱动支承机构23转动。换言之,在第一驱动机构21驱动其与支承机构23同步转动的过程中,弹性件24提供的弹性回复力向支承机构23施加一反向力矩。该反向力矩能够平衡关节装置10及其所连接负载的惯性力矩,并且能够缓解第一驱动机构21与第一转轴齿轮221之间的齿轮配合间隙导致关节装置10松动的问题,有利于保证关节装置10动作的稳定性。

77.对于上述设置第一摩擦片224及第一摩擦片224与第一转轴齿轮221之间填涂阻尼介质的情况,当用户手动驱使第一驱动机构21与支承机构23转动时,弹性件24、第一摩擦片224及阻尼介质配合提供反向力矩,以与第一驱动机构21共同承担用户施加于第一驱动机构21的力矩,能够减小施加于第一驱动机构21的力矩,进而能够降低第一驱动机构21因承受过大力矩而损坏的风险。

78.进一步地,关节支撑组件11包括支撑座115、关节端盖116及固定端盖111。支撑座115为关节支撑组件11的基础载体,其起到主要的承载作用。第一关节组件20和第二关节组件30支撑于支撑座115的一侧,关节端盖116设置于支撑座115相对的另一侧,关节端盖116用于遮盖支撑座115的内部结构。固定端盖111设于支承机构23背离第一转轴机构22的一侧。弹性件24设置于固定端盖111和支承机构23之间。关节支撑组件11还包括连接板117,支撑座115和固定端盖111之间通过连接板117固定连接,使得固定端盖111相对支撑座115保持固定。

79.弹性件24为平面涡卷弹簧。关节支撑组件11还包括中转件112和转动轴承113。中转件112固定于支承机构23,且弹性件24的一端连接中转件112,另一端连接固定端盖111。中转件112和支承机构23通过转动轴承113可转动地设置于固定端盖111。在支承机构23的转动过程中,中转件112随支承机构23同步转动,中转件112驱使弹性件24发生弹性形变,使得弹性件24通过中转件112向支承机构23施加上述的反向力矩。

80.在一实施例中,第一关节组件20还包括第一磁性件25和第一磁编码器26。进一步地,第一磁性件25可以是电磁铁等。第一磁性件25设于关节支撑组件11和支承机构23中的一者,第一磁编码器26设于关节支撑组件11和支承机构23中的另一者。其中,随支承机构23的转动,第一磁性件25和第一磁编码器26之间能够相对转动。第一磁编码器26能够获取第一磁性件25的角位移,并将角位移转换成电信号,再通过单片机处理后输出脉冲信号或者模拟量信号,达到测量旋转角度的目的。

81.进一步地,关节支撑组件11还包括第一固定件114。第一固定件114与固定端盖111配合夹持转动轴承113,能够限制转动轴承113在第一轴线上的位置。具体地,第一固定件114通过螺钉等紧固件固定于固定端盖111,第一固定件114与固定端盖111的中心孔台阶配合夹持转动轴承113。

82.举例而言,第一磁性件25设于第一固定件114,使得第一磁性件25保持固定。第一磁编码器26设于支承机构23,具体是第一磁编码器26设于第一编码器安装板236背离固定端盖111的一侧。第一磁编码器26能够随支承机构23同步转动,使得第一磁性件25和第一磁编码器26之间能够相对转动。当然,在本技术的其它实施例中,也可以是第一磁性件25设于支承机构23,第一磁编码器26设于第一固定件114,在此不作限定。

83.在一实施例中,第一驱动机构21包括第一动力件211、第二动力件212、第一传动齿轮213及第二传动齿轮214。在第一关节组件20中,第一动力件211通过第一传动齿轮213与第一转轴齿轮221传动连接,且第二动力件212通过第二传动齿轮214与第一转轴齿轮221传动连接。

84.在第一驱动机构21驱动其与支承机构23转动的过程中,第一动力件211和第二动力件212能够输出同向力矩,使得第一传动齿轮213和第二传动齿轮214共同驱动第一驱动机构21与第一转轴机构22之间相对转动。如此一来,本实施例通过第一动力件211和第二动

力件212共同驱动第一驱动机构21与第一转轴机构22之间相对转动,能够高效地驱动第一驱动机构21与第一转轴机构22之间相对转动。

85.而当第一驱动机构21与第一转轴机构22之间即将停止相对转动时,第一动力件211输出的力矩与第二动力件212输出的力矩方向相反。换言之,由于第一动力件211输出的力矩与第二动力件212输出的力矩方向相反,使得第一传动齿轮213和第二传动齿轮214分别抵接第一转轴齿轮221的齿部的不同侧面,能够消除齿轮之间啮合过程中的间隙,第一动力件211和第二动力件212中的一者克服另一者的反向力矩,继续驱动第一驱动机构21与第一转轴机构22之间相对转动,直至停止转动。

86.在现有技术中,当单个传动齿轮啮合传动时,由于齿轮间可能存在间隙过大的问题,会加剧齿轮磨损,导致传动精度下降及导致齿轮使用寿命缩短。特别是对于需要实现正反转的齿轮传动系统而言,在变速时齿轮间过大的间隙会产生较大的冲击力,容易造成断齿等可靠性问题。而本实施例通过第一传动齿轮213和第二传动齿轮214共同驱动第一驱动机构21与第一转轴机构22之间相对转动,能够保证较高的传动效率;并且,当第一驱动机构21与第一转轴机构22之间即将停止相对转动时,第一动力件211输出的力矩与第二动力件212输出的力矩方向相反,以消除齿轮之间啮合过程中的间隙,能够避免第一转轴齿轮221、第一传动齿轮213及第二传动齿轮214受到过大的冲击力,以缓解齿轮磨损的情况,进而能够保证传动精度及延长齿轮的使用寿命。

87.进一步地,第一传动齿轮213直接与第一转轴齿轮221啮合,即第一传动齿轮213与第一转轴齿轮221之间未设置其它齿轮进行转接。同理,第二传动齿轮214直接与第一转轴齿轮221啮合,即第二传动齿轮214与第一转轴齿轮221之间未设置其它齿轮进行转接。

88.请一并参阅图6,图6是本技术第一驱动机构的第一传动齿轮及第二传动齿轮与第一转轴齿轮之间的连接方式一实施例的结构示意图。

89.在替代实施例中,第一驱动机构21还包括转接齿轮215,第一传动齿轮213在第一转轴齿轮221周向上的两侧分别设有转接齿轮215,第一传动齿轮213通过其两侧的转接齿轮215与第一转轴齿轮221传动连接,其中第一传动齿轮213与第一转轴齿轮221彼此间隔。同理,第二传动齿轮214在第一转轴齿轮221周向上的两侧也分别设有转接齿轮215,第二传动齿轮214通过其两侧的转接齿轮215与第一转轴齿轮221传动连接,其中第二传动齿轮214与第一转轴齿轮221彼此间隔。

90.通过上述方式,第一传动齿轮213的两侧及第二传动齿轮214的两侧均设有转接齿轮215,使得第一传动齿轮213和第二传动齿轮214所受的径向力趋于平衡,有利于保证第一驱动机构21的结构可靠性。并且,相较于第一传动齿轮213和第二传动齿轮214直接与第一转轴齿轮221啮合的情况,第一传动齿轮213和第二传动齿轮214通过各自两侧的转接齿轮215与第一转轴齿轮221啮合,啮合的齿数增加,使得单个啮合齿的受力得到减小,有利于保证齿轮的结构可靠性。

91.请一并参阅图7,图7是本技术第二关节组件一实施例的剖面结构示意图。下文对本技术实施例的第二关节组件30进行阐述。

92.在一实施例中,第二转轴机构32包括第二转轴齿轮321。第二转轴齿轮321与第二驱动机构31传动连接,第二驱动机构31用于驱动第二转轴齿轮321相对支承机构23绕第二轴线转动。

93.具体地,第二驱动机构31还包括传动齿轮,第二驱动机构31的动力件通过传动齿轮与第二转轴齿轮321啮合传动。例如,第二驱动机构31的传动齿轮包括下文阐述的第一传动齿轮313和第二传动齿轮314,第一传动齿轮313设置于第一动力件311的输出端,第二传动齿轮314设置于第二动力件312的输出端。第二轴线为第二转轴齿轮321的中心轴线。

94.第二转轴机构32还包括第二转轴轴承322。第二转轴齿轮321通过第二转轴轴承322可转动地设置于支承机构23。进一步地,第二转轴轴承322设置于支承机构23的第二关节安装板235。

95.第二转轴机构32还包括输出连接件323,输出连接件323用于连接负载。输出连接件323与第二转轴齿轮321传动连接,第二驱动机构31通过第二转轴齿轮321驱动输出连接件323绕第二轴线转动,进而使得输出连接件323上的负载绕第二轴线转动。

96.进一步地,第二关节组件30还包括前端外壳351和后端外壳352。前端外壳351设置于支承机构23朝向第二转轴机构32的一侧,具体是前端外壳351固定于第二关节安装板235。并且,前端外壳351上设置有中心通孔,以暴露输出连接件323,使得输出连接件323能够连接外部的负载。后端外壳352设置于支承机构23背离第二转轴机构32的一侧,后端外壳352连接前端外壳351。其中,前端外壳351和后端外壳352能够随支承机构23同步转动。

97.进一步地,第二转轴齿轮321的外周设有齿部,第二驱动机构31的传动齿轮在第二转轴齿轮321的外周与第二转轴齿轮321啮合传动,即本实施例第二转轴齿轮321采用外啮合的方式。如此一来,能够使得第二驱动机构31的动力件(即第一动力件311和第二动力件312)尽量避让第一驱动机构21的动力件(即第一动力件211和第二动力件212),使得第一驱动机构21的动力件及第二驱动机构31的动力件合理地设置于支承机构23。

98.在一实施例中,第二转轴机构32还包括第二转动限位件324、摩擦片端盖325及第二摩擦片326。第二转轴齿轮321通过第二转动限位件324与第二转轴轴承322传动配合。摩擦片端盖325设于输出连接件323和第二转轴齿轮321之间。第二摩擦片326夹紧于摩擦片端盖325和第二转轴齿轮321之间,使得第二转轴齿轮321和第二摩擦片326之间摩擦配合。

99.具体地,第二摩擦片326通过螺钉等紧固件固定于摩擦片端盖325,摩擦片端盖325和第二转动限位件324之间通过螺钉等紧固件固定连接,使得摩擦片端盖325和第二转动限位件324配合夹紧第二转轴齿轮321和第二摩擦片326,使得第二转轴齿轮321和第二摩擦片326之间能够通过摩擦阻力摩擦配合。输出连接件323固定于摩擦片端盖325背离第二摩擦片326的一侧,输出连接件323背离摩擦片端盖325的一侧用于连接负载。可选地,输出连接件323可以是法兰盘等,在此不作限定。

100.当用户手动驱使第二转轴机构32转动时,如若用户施加于第二转轴机构32的力矩处于合理范围内,此时第二转轴齿轮321通过其与第二摩擦片326之间的摩擦配合,使得第二转轴齿轮321和第二摩擦片326同步转动;如若用户施加于第二转轴机构32的力矩过大,此时第二转轴齿轮321会相对第二摩擦片326绕第二轴线转动,即第二转轴齿轮321打滑,以减小施加于第二驱动机构31的力矩,能够有效保护第二驱动机构31,避免过大的力矩对第二驱动机构31造成损坏。

101.换一个角度,本实施例关节装置10不仅可以通过第二驱动机构31主动驱动第二转轴机构32转动,实现关节装置10在第二轴线上的转动动作;并且,本实施例关节装置10通过第二转轴齿轮321和第二摩擦片326之间的摩擦配合,允许用户手动驱使第二转轴机构32转

动,而不会对第二驱动机构31造成损坏。

102.并且,本实施例摩擦片端盖325和第二转动限位件324配合夹紧第二转轴齿轮321和第二摩擦片326,可以通过摩擦片端盖325和第二转动限位件324配合限制第二转轴齿轮321在第二轴线上的相对位置,使得第二关节组件30的动作过程更加稳定。

103.进一步地,第二转轴齿轮321和第二摩擦片326之间具有阻尼介质。阻尼介质能够提供阻尼力,能够与第二摩擦片326配合,使得第二转轴齿轮321和第二摩擦片326之间摩擦配合。第二转轴齿轮321和第二摩擦片326之间的摩擦阻力取决于第二摩擦片326及第二转轴齿轮321和第二摩擦片326之间的阻尼介质,本实施例通过合理设计第二摩擦片326及合理选择阻尼介质,不仅能够有效保护第二驱动机构31,还能够方便用户驱使第二转轴机构32转动。

104.可选地,阻尼介质可以是阻尼油等,阻尼介质填涂于第二转轴齿轮321和第二摩擦片326之间以提供阻尼力,在此不作限定。

105.在一实施例中,第二转动限位件324能够随第二转轴齿轮321同步转动,具体是施加于第二转轴齿轮321的力矩较小时,第二转轴齿轮321通过第二摩擦片326使得第二转动限位件324与第二转轴齿轮321同步转动。

106.支承机构23设有第三限位部233,第二转轴机构32设有第四限位部3241,第三限位部233和第四限位部3241配合限制第二转轴机构32相对支承机构23转动的角度。具体地,支承机构23设有第三限位部233,第二转动限位件324设有第四限位部3241,第三限位部233和第四限位部3241配合限制第二转轴机构32相对支承机构23转动的角度。本实施例通过第三限位部233和第四限位部3241配合限制第二转轴机构32的转动角度,使得第二转轴机构32的转动过程更加可控,可以防止应用本实施例关节装置10的机械臂各关节之间发生碰撞造成设备损坏,同样也有效地将机械臂控制在规定的范围内工作,避免与他人发生碰撞时造成伤害。

107.举例而言,第三限位部233凸设于第二关节安装板235朝向第二转轴机构32的表面,第四限位部3241凸设于第二转动限位件324朝向第二关节安装板235的表面。随第二转轴机构32绕第二轴线转动,第三限位部233能够抵接第四限位部3241,以配合限制第二转轴机构32的转动角度。当然,在本技术的其它实施例中,第三限位部233和第四限位部3241并不局限于上述均为凸起的设计,例如还可以是第三限位部233和第四限位部3241中的一者为凸起,另一者为凹槽,二者相互嵌合设置,以配合限制第二转轴机构32的转动角度,在此不作限定。

108.在一实施例中,第二关节组件30还包括第二磁性件33和第二磁编码器34。进一步地,第二磁性件33可以是电磁铁等。第二磁性件33设于第二转轴机构32和支承机构23中的一者,第二磁编码器34设于第二转轴机构32和支承机构23中的另一者。其中,随第二转轴机构32的转动,第二磁性件33和第二磁编码器34之间能够相对转动。第二磁编码器34能够获取第二磁性件33的角位移,并将角位移转换成电信号,再通过单片机处理后输出脉冲信号或者模拟量信号,达到测量旋转角度的目的。

109.进一步地,第二转轴机构32还包括第三转轴轴承327,第二转动限位件324还通过第三转轴轴承327可转动地设置于支承机构23。具体地,第二转动限位件324通过第三转轴轴承327可转动地设置于第二编码器安装板237。

110.第二转轴机构32还包括第二固定件328。第二固定件328设于第二转动限位件324。具体地,第二固定件328通过螺钉等紧固件固定于第二转动限位件324,第二固定件328与第二转动限位件324配合夹持第三转轴轴承327。

111.举例而言,第二磁性件33设于第二固定件328,使得第二磁性件33能够通过第二固定件328随第二转动限位件324同步转动。第二磁编码器34设于支承机构23,具体是第二磁编码器34设于第二编码器安装板237背离第二关节安装板235的一侧。第二磁性件33能够随第二转动限位件324同步转动,使得第二磁性件33和第二磁编码器34之间能够相对转动。当然,在本技术的其它实施例中,也可以是第二磁性件33设于支承机构23,第二磁编码器34设于第二固定件328,在此不作限定。

112.在一实施例中,第二驱动机构31包括第一动力件311、第二动力件312、第一传动齿轮313及第二传动齿轮314。在第二关节组件30中,第一动力件311通过第一传动齿轮313与第二转轴齿轮321传动连接,且第二动力件312通过第二传动齿轮314与第二转轴齿轮321传动连接。

113.在第二驱动机构31驱动其与支承机构23转动的过程中,第一动力件311和第二动力件312能够输出同向力矩,使得第一传动齿轮313和第二传动齿轮314共同驱动第二驱动机构31与第二转轴机构32之间相对转动。如此一来,本实施例通过第一动力件311和第二动力件312共同驱动第二驱动机构31与第二转轴机构32之间相对转动,能够高效地驱动第二驱动机构31与第二转轴机构32之间相对转动。

114.而当第二驱动机构31与第二转轴机构32之间即将停止相对转动时,第一动力件311输出的力矩与第二动力件312输出的力矩方向相反。换言之,由于第一动力件311输出的力矩与第二动力件312输出的力矩方向相反,使得第一传动齿轮313和第二传动齿轮314分别抵接第二转轴齿轮321的齿部的不同侧面,能够消除齿轮之间啮合过程中的间隙,第一动力件311和第二动力件312中的一者克服另一者的反向力矩,继续驱动第二驱动机构31与第二转轴机构32之间相对转动,直至停止转动。

115.在现有技术中,当单个传动齿轮啮合传动时,由于齿轮间可能存在间隙过大的问题,会加剧齿轮磨损,导致传动精度下降及导致齿轮使用寿命缩短。特别是对于需要实现正反转的齿轮传动系统而言,在变速时齿轮间过大的间隙会产生较大的冲击力,容易造成断齿等可靠性问题。而本实施例通过第一传动齿轮313和第二传动齿轮314共同驱动第二驱动机构31与第二转轴机构32之间相对转动,能够保证较高的传动效率;并且,当第二驱动机构31与第二转轴机构32之间即将停止相对转动时,第一动力件311输出的力矩与第二动力件312输出的力矩方向相反,以消除齿轮之间啮合过程中的间隙,能够避免第二转轴齿轮321、第一传动齿轮313及第二传动齿轮314受到过大的冲击力,以缓解齿轮磨损的情况,进而能够保证传动精度及延长齿轮的使用寿命。

116.进一步地,第一传动齿轮313直接与第二转轴齿轮321啮合,即第一传动齿轮313与第二转轴齿轮321之间未设置其它齿轮进行转接。同理,第二传动齿轮314直接与第二转轴齿轮321啮合,即第二传动齿轮314与第二转轴齿轮321之间未设置其它齿轮进行转接。

117.请一并参阅图8,图8是本技术第二驱动机构的第一传动齿轮及第二传动齿轮与第二转轴齿轮之间的连接方式一实施例的结构示意图。

118.在替代实施例中,第二驱动机构31还包括转接齿轮315,第一传动齿轮313在第二

转轴齿轮321周向上的两侧分别设有转接齿轮315,第一传动齿轮313通过其两侧的转接齿轮315与第二转轴齿轮321传动连接,其中第一传动齿轮313与第二转轴齿轮321彼此间隔。同理,第二传动齿轮314在第二转轴齿轮321周向上的两侧也分别设有转接齿轮315,第二传动齿轮314通过其两侧的转接齿轮315与第二转轴齿轮321传动连接,其中第二传动齿轮314与第二转轴齿轮321彼此间隔。

119.通过上述方式,第一传动齿轮313的两侧及第二传动齿轮314的两侧均设有转接齿轮315,使得第一传动齿轮313和第二传动齿轮314所受的径向力趋于平衡,有利于保证第二驱动机构31的结构可靠性。并且,相较于第一传动齿轮313和第二传动齿轮314直接与第二转轴齿轮321啮合的情况,第一传动齿轮313和第二传动齿轮314通过各自两侧的转接齿轮315与第二转轴齿轮321啮合,啮合的齿数增加,使得单个啮合齿的受力得到减小,有利于保证齿轮的结构可靠性。

120.下文对应用本技术实施例关节装置10的机械臂系统40进行阐述。

121.请一并参阅图9a-9b,图9a-9b是本技术机械臂系统一实施例的结构示意图。

122.在一实施例中,机械臂系统40包括底座41。底座41,顾名思义,其作为机械臂系统40的基础载体,对机械臂系统40的其它零部件起到承载的作用。机械臂系统40还包括关节装置10。其中,关节装置10的关节支撑组件11连接底座41。

123.需要说明的是,关节装置10已在上述实施例中详细阐述,在此就不再赘述。

124.在一实施例中,机械臂系统40还包括肩关节模组421、肘关节模组422及腕关节模组423。肩关节模组421连接底座41,具体是肩关节模组421通过底座41上的腰型孔进行固定和前后位置调整。肘关节模组422通过第一传动臂424连接肩关节模组421,腕关节模组423通过第二传动臂425连接肘关节模组422。其中,腕关节模组423包括上述实施例阐述的关节装置10,即肘关节模组422通过第二传动臂425连接关节装置10的关节支撑组件11,关节装置10的关节支撑组件11依次通过肘关节模组422、肩关节模组421连接至底座41。

125.当然,在本技术的其它实施例中,关节装置10并不局限于应用在腕关节模组423,关节装置10还可以应用在肩关节模组421、肘关节模组422等。并且,机械臂系统40也并不局限于包括肩关节模组421、肘关节模组422及腕关节模组423的设计,机械臂系统40可以具备更多或更少数量的关节模组,在此不作限定。需要说明的是,本技术实施例以机械臂系统40包括肩关节模组421、肘关节模组422及腕关节模组423,且腕关节模组423包括关节装置10为例进行阐述,仅为论述需要,并非因此造成限定。

126.请一并参阅图10,图10是本技术关节模组一实施例的结构示意图。

127.在一实施例中,肩关节模组421和肘关节模组422均包括关节固定件43和关节转动件44。关节转动件44可转动地设置于关节固定件43,实现肩关节模组421和肘关节模组422的转动动作。

128.进一步地,肩关节模组421和肘关节模组422均还包括关节驱动件451、刹车制动器452及减速器453。关节驱动件451设于关节固定件43。刹车制动器452设于关节固定件43。减速器453设于关节固定件43,且与关节转动件44传动连接,以驱动关节转动件44相对关节固定件43转动。

129.可选地,关节驱动件451可以是电机等,减速器453可以是谐波减速器453等,在此不作限定。

130.具体地,关节驱动件451与刹车制动器452集成在一起并安装在减速器453上,减速器453固定在关节固定件43上承载了关节重量和负载重量,通过底座41来确保机械臂系统40运动过程中的稳定性。当上电后,刹车制动器452松开,关节驱动件451通过接受脉冲信号后经过减速器453上的输出法兰盘将扭矩传动到关节转动件44,从而带动关节转动件44连接的传动臂424转动;当机械臂系统40突然断电后,刹车制动器452会将关节驱动件451的输出轴抱死,防止关节模组由于承受较大的负载惯性而继续转动。

131.进一步地,请一并参阅图11和图12,关节固定件43设有第五限位部431,关节转动件44设有第六限位部441,第五限位部431和第六限位部441配合限制关节转动件44相对关节固定件43转动的角度,使得肩关节模组421和肘关节模组422的转动动作更加可控,可以防止应用本实施例关节装置10的机械臂各关节之间发生碰撞造成设备损坏,同样也有效地将机械臂控制在规定的范围内工作,避免与他人发生碰撞时造成伤害。

132.举例而言,关节固定件43的边缘位置设置有两个第五限位部431,该两个第五限位部431沿关节转动件44的转动轴线的周向间隔分布,且该两个第五限位部431凸设于关节固定件43朝向关节转动件44的表面。关节转动件44上凸设有第六限位部441,第六限位部441嵌设于该两个第五限位部431之间的空间,且第六限位部441能够随关节转动件44转动而分别抵接该两个第五限位部431,进而配合限制关节转动件44相对关节固定件43转动的角度。

133.进一步地,请一并参阅图11,关节固定件43的边缘位置设置有过线孔432。具体地,过线孔432位于上述两个第五限位部431之间。如此一来,本实施例通过对走线方式进行优化,有效地利用关节模组内部空间,将电源线和信号线等从关节模组内侧边缘穿过。不同于工业领域应用的机械臂从关节模组中心孔处或者机械臂外部走线的形式,本实施例的走线方式与现有技术中心孔走线的形式相比,本实施例结构较为简单、可替换性强,内部零件损坏无需在特定厂家进行采购;研发成本低,关节模组内部组成零件不需要因为留有走线用的中心孔而需要定制零件;本实施例的走线方式与外部走线形式的机械臂相比,本实施例可以避免外部走线与机械臂发生缠绕,避免走线对机械臂运动能力的干涉,使得各关节模组的旋转角度增大,进而使得机械臂系统40更加灵活。

134.进一步地,请继续参阅图9a,机械臂系统40还包括密封件46。肩关节模组421与传动臂424之间通过紧固件连接,且密封件46包覆肩关节模组421与传动臂424的连接部位;和/或肘关节模组422与传动臂424之间通过紧固件连接,且密封件46包覆肘关节模组422与传动臂424的连接部位;和/或腕关节模组423与传动臂424之间通过紧固件连接,且密封件46包覆腕关节模组423与传动臂424的连接部位。

135.肩关节模组421、肘关节模组422及腕关节模组423分别与各自连接的传动臂424之间通过螺钉等紧固件进行固定连接。肩关节模组421、肘关节模组422及腕关节模组423与传动臂424之间的连接部位外周均包覆有密封件46,起到隔绝油雾和灰尘的密封作用。可选地,密封件46可以是橡胶密封圈等,在此不作限定。

136.在一实施例中,机械臂系统40还包括移动机构471。关节装置10通过底座41装配于移动机构471,移动机构471可以实现机械臂系统40的移动功能,提高机械臂系统40的灵活性。可选地,移动机构471可以是agv小车、驱动轮、履带轮等,在此不作限定。进一步地,机械臂系统40还包括激光雷达472,激光雷达472设于移动机构471,用于辅助移动机构471进行导航及路径规划。进一步地,机械臂系统40还包括触控屏装置481和摄像装置482,触控屏装

置481和摄像装置482设置于关节装置10,二者即为关节装置10所需要承载的负载。具体地,触控屏装置481和摄像装置482可以连接关节装置10的第二转轴机构32。

137.具体地,本实施例机械臂系统40可以应用于家用(商用)领域。机械臂系统40主要由移动机构471、包括关节装置10在内的机械臂主体以及负载三部分组成。机械臂系统40通过摄像装置482进行人脸识别或手势识别后,可通过触控的方式控制触控屏装置481中的程序进行发送指令,指令会反馈到内部控制器中来驱动移动机构471行走和机械臂主体转动。当搭载机械臂主体和负载的移动机构471行走时,激光雷达472将负责导航、障碍物识别和使用场地的建图等。

138.在机械臂系统40的越障过程中(如上台阶、下台阶、上斜坡和下斜坡等),机械臂系统40可通过机身内部的反馈信息获得各关节模组的位置姿态和整机质量的重心分布情况,再通过肩关节模组421、肘关节模组422及腕关节模组423的旋转来调节自身的位置姿态,从而改变整机重心位置,缓解整机重心在越障过程中偏移的情况,保证机械臂系统40在行驶过程中的稳定性,避免机械臂系统40发生倾覆后对机器造成损坏以及对人身安全造成危害。

139.在机械臂系统40的工作过程中,由于不同用户的身高和使用场景不同,通过触控屏装置481上的程序可以控制各关节模组的旋转角度和转动速度,从而改变触控屏装置481的高度、俯仰角度及横竖屏的状态,让每个用户都能以最好的视觉角度和位置姿态来操作机械臂系统40。

140.下面结合具体应用场景对本技术实施例提供的技术方案进行说明。

141.应用场景一:

142.关节装置10包括关节支撑组件11。关节装置10还包括第一关节组件20,第一关节组件20包括第一驱动机构21、第一转轴机构22及支承机构23,第一驱动机构21设于支承机构23,且第一驱动机构21和支承机构23均通过第一转轴机构22可转动地设置于关节支撑组件11,第一驱动机构21用于驱动其与支承机构23同步绕第一轴线转动。关节装置10还包括第二关节组件30,第二关节组件30包括第二驱动机构31和第二转轴机构32,第二驱动机构31和第二转轴机构32均设于支承机构23且均能够随支承机构23同步转动,第二驱动机构31还与第二转轴机构32传动连接,以驱动第二转轴机构32绕垂直于第一轴线的第二轴线转动,第二转轴机构32还用于连接负载。

143.第一驱动机构21提供驱动力,以驱动其自身与支承机构23、第二驱动机构31及第二转轴机构32同步绕第一轴线转动。在此基础上,第二驱动机构31提供驱动力,以驱动第二转轴机构32绕第二轴线转动,第二驱动机构31带动第二转轴机构32上连接的负载绕第二轴线转动,实现负载在第一轴线和第二轴线两个自由度上的转动动作。

144.第一驱动机构21在参考平面上的正投影与第二转轴机构32在参考平面上的正投影彼此交叠。第一驱动机构21和第二转轴机构32在第二轴线的延伸方向上彼此相对设置,相较于第一驱动机构21和第二转轴机构32在第一轴线的延伸方向上彼此间隔设置的情况,关节装置10在第一轴线的延伸方向上允许设计更小的尺寸,能够使得第一关节组件20和第二关节组件30的结构更加紧凑,进而能够使得关节装置10的结构紧凑化,尤其适配教育和家用(商用)领域的轻型机械臂设计。关节装置10的第一关节组件20和第二关节组件30集成为一个整体,充分利用了关节装置10内部空间来减小关节装置10的整体尺寸,使得关节装

置10结构更加紧凑,有效地减轻了关节装置10的重量,提高了关节装置10承受负载的能力。并且,关节装置10的第一关节组件20和第二关节组件30可以进行替换使用,都能满足所需的扭力。

145.应用场景二:

146.机械臂系统40包括底座41、肩关节模组421、肘关节模组422及腕关节模组423。肩关节模组421连接底座41,肘关节模组422通过传动臂424连接肩关节模组421,腕关节模组423通过传动臂424连接肘关节模组422。其中,腕关节模组423包括上述的关节装置10。

147.机械臂系统40还包括agv小车。关节装置10通过底座41装配于agv小车,agv小车可以实现机械臂系统40的移动功能,提高机械臂系统40的灵活性。机械臂系统40还包括激光雷达472,激光雷达472设于agv小车。机械臂系统40还包括触控屏装置481和摄像装置482,触控屏装置481和摄像装置482设置于关节装置10,二者即为关节装置10所需要承载的负载。

148.机械臂系统40通过摄像装置482进行人脸识别或手势识别后,可通过触控的方式控制触控屏装置481中的程序进行发送指令,指令会反馈到内部控制器中来驱动agv小车行走和机械臂主体转动。当搭载机械臂主体和负载的agv小车行走时,激光雷达472将负责导航、障碍物识别和使用场地的建图等。

149.在机械臂系统40的越障过程中(如上台阶、下台阶、上斜坡和下斜坡等),机械臂系统40可通过机身内部的反馈信息获得各关节模组的位置姿态和整机质量的重心分布情况,再通过肩关节模组421、肘关节模组422及腕关节模组423的旋转来调节自身的位置姿态,从而改变整机重心位置,缓解整机重心在越障过程中偏移的情况,保证机械臂系统40在行驶过程中的稳定性,避免机械臂系统40发生倾覆后对机器造成损坏以及对人身安全造成危害。

150.在机械臂系统40的工作过程中,由于不同用户的身高和使用场景不同,通过触控屏装置481上的程序可以控制各关节模组的旋转角度和转动速度,从而改变触控屏装置481的高度、俯仰角度及横竖屏的状态,让每个用户都能以最好的视觉角度和位置姿态来操作机械臂系统40。

151.以上对本技术提供的机械臂系统及其应用的关节装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。