1.本实用新型涉及塑料粒子生产领域,具体涉及一种塑料粒子反转击打混合罐。

背景技术:

2.在色母粒的生产过程中,由于色母粒需要特定的颜色,因此需要特定比例的塑料粒子原料进行混合,进行热熔、挤出、切粒成型。

3.为了确保色母粒的色泽均匀,偏差度低,首先要确保混合均匀。

4.如申请号为:201921674900.9,公开号为:cn210651381u,名称为《一种工程塑料改性粒子震动混合机》的中国实用新型专利,记载了以下技术方案:“一种工程塑料改性粒子震动混合机,包括底桶、圆形顶板、气缸、推杆、跳布、连接杆、锁扣、支撑板、过滤框、混合桶、出气管、进气管、环形杆、弹性绳;其中:底桶内部底端固定设有气缸,气缸输出端设有推杆,推杆顶部与圆形顶板底部固定连接,底桶内壁固定设有连接杆,连接杆一端与环形杆一侧固定连接,跳布外侧固定设有锁扣,锁扣和环形杆均设有通孔,锁扣和环形杆上的通孔之间设有弹性绳,底桶顶部与混合桶外壁固定连接,混合桶上固定设有进气管,进气管一端与出气管连接,支撑板一侧与混合桶外壁固定连接,支撑板顶部设有过滤框。”5.上述方案虽可实现粒子的混合,但是通过喷气的方式实现下落的塑料粒子的混合,气体对于塑料粒子的冲击较小,因此对塑料粒子的混合均匀度提升有限,导致塑料粒子混合效果不理想。

技术实现要素:

6.本实用新型的目的是:

7.设计一种塑料粒子反转击打混合罐,采用旋转叶片击打结合旋转搅动的方式,实现塑料粒子的均匀混合,对塑料粒子的冲击作用较大,提升混合均匀度。

8.为了实现上述目的,本实用新型提供如下的技术方案:

9.一种塑料粒子反转击打混合罐,包括罐体,所述罐体顶部设置有第一入料口和第二入料口,所述罐体的底部设置有支架和出料口;所述罐体内设置有粒子击打机构和粒子混合机构;所述粒子击打机构位于罐体内侧中部,并且位于第一入料口和第二入料口的正下方;所述粒子混合机构位于罐体的底部,并且位于粒子击打机构的正下方;所述粒子击打机构包括上电机和旋转架,所述旋转架与上电机的转轴同轴连接;所述粒子混合机构包括下电机和搅动架;所述搅动架位于罐体内侧底部,所述下电机的转轴与搅动架连接,所述搅动架包括旋转杆、搅板以及分流锥。

10.进一步的,所述粒子击打机构的数量为两个并且临近布置;所述上电机位于罐体的侧壁外部,两个旋转架均水平并且平行布置。

11.进一步的,所述旋转架的圆周壁外围设置有粒子旋击板,所述粒子旋击板具体呈片状并且相对于旋转架的轴线呈圆周阵列状布置。

12.进一步的,所述搅板位于旋转杆两端的顶部,所述搅板呈片状并且竖向设置,所述

搅板与罐体内壁之间留有间隙。

13.进一步的,所述分流锥呈空心圆锥体结构,并且尖端竖直朝上;所述分流锥位于粒子击打机构的正下方,并且分流锥与下电机同轴设置。

14.本实用新型的有益效果为:一种塑料粒子反转击打混合罐,结合罐体、粒子击打机构和粒子混合机构的配合使用,上电机驱动旋转架反向旋转,对下落的两种塑料粒子进行旋转击打,下电机驱动搅动架旋转,对落在罐体底部的塑料粒子进行旋转搅动,实现塑料粒子的充分混合,下落击打和导向搅动操作均对塑料粒子的冲击作用较大,可明显提升混合均匀度,保障后续的色母粒的色泽合格。

附图说明

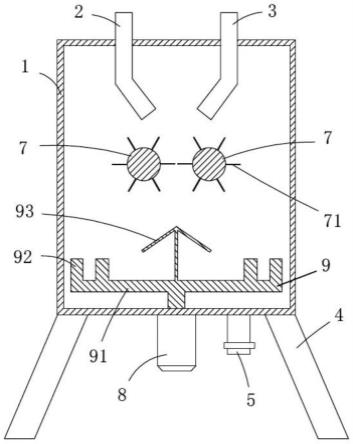

15.图1为本实用新型一种塑料粒子反转击打混合罐的剖面结构示意图。

16.图2为本实用新型一种塑料粒子反转击打混合罐的正视图。

17.图3为本实用新型一种塑料粒子反转击打混合罐的搅动架的立体图。

18.附图中部件标号:

19.1、罐体;2、第一入料口;3、第二入料口;4、支架;5、出料口;6、上电机;7、旋转架;71、粒子旋击板;8、下电机;9、搅动架;91、旋转杆;92、搅板;93、分流锥。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型的记载作进一步的详细说明。应当理解,此处所描述的具体实施方式以及相关的优选、举例,仅用以解释本实用新型,并不用于限定本实用新型。

21.参考附图1至图3,一种塑料粒子反转击打混合罐,包括罐体1,所述罐体1顶部设置有第一入料口2和第二入料口3,对应两种不同材质、色泽的塑料粒子的入料,所述罐体1的底部设置有支架4和出料口5,支架4用于固定支撑罐体1,出料口5用于出料;所述罐体1内设置有粒子击打机构和粒子混合机构,粒子击打机构用于对塑料粒子进行击打,粒子混合机构用于对塑料粒子进行搅拌混合;所述粒子击打机构位于罐体1内侧中部,并且位于第一入料口2和第二入料口3的正下方,对落下的塑料粒子进行击打;所述粒子混合机构位于罐体1的底部,并且位于粒子击打机构的正下方;所述粒子击打机构包括上电机6和旋转架7,所述旋转架7与上电机6的转轴同轴连接,上电机6可驱动旋转架7旋转;所述粒子混合机构包括下电机8和搅动架9;所述搅动架9位于罐体1内侧底部,所述下电机8的转轴与搅动架9连接,下电机8可驱动搅动架9旋转,所述搅动架9包括旋转杆91、搅板92以及分流锥93,分流锥93用于对塑料粒子进行导向分流。

22.粒子击打机构的数量为两个并且临近布置;所述上电机6位于罐体1的侧壁外部,两个旋转架7均水平并且平行布置,对落下的塑料粒子进行击打,实现混合。

23.旋转架7的圆周壁外围设置有粒子旋击板71,所述粒子旋击板71具体呈片状并且相对于旋转架7的轴线呈圆周阵列状布置,粒子旋击板71随旋转架7同步旋转,实现对塑料粒子的冲击。

24.搅板92位于旋转杆91两端的顶部,所述搅板92呈片状并且竖向设置,所述搅板92与罐体1内壁之间留有间隙,搅板92用于对罐体1底部的塑料粒子进行搅动。

25.分流锥93呈空心圆锥体结构,并且尖端竖直朝上,可实现导向、分流;所述分流锥93位于粒子击打机构的正下方,并且分流锥93与下电机8同轴设置。

26.本实用新型的具体使用方法为:

27.分别将两种不同类型的塑料粒子倒入罐体1顶部的第一入料口2和第二入料口3内,塑料粒子沿第一入料口2和第二入料口3落入罐体1内部,并在弯曲的第一入料口2和第二入料口3底部的导向作用下汇合在一起,形成第一次混合;

28.两个上电机6通电驱动两个旋转架7反向旋转,图1中位于左边的旋转架7逆时针旋转,后边的旋转架7顺时针旋转;掺杂在一起落下的两种塑料粒子,被两个旋转架7上的粒子旋击板71击打,并且冲击力作用下向斜上方回弹,在塑料粒子的撞击作用下,形成第二次混合;

29.下电机8驱动搅动架9旋转;塑料粒子继续下落,从两个旋转架7之间落下的塑料粒子,被搅动架9上的分流锥93的圆锥面导向并分流,被旋转的搅动架9的搅板92搅动;沿罐体1内壁落下的塑料粒子,被旋转的搅动架9的搅板92搅动,形成第三次混合,至此实现塑料粒子的充分混合,最终塑料粒子从出料口5移出罐体1。

30.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型所记载的精神和原则之内所作的任何修改、等同替换、改进以及引申等,均应理解为在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。