1.本实用新型涉及有机纤维生产装置技术领域,尤其是涉及一种能够连续制备高强度高模量且能够提高层间剪切强度的有机纤维的连续表面处理装置。

背景技术:

2.高性能有机纤维如芳纶ii、芳纶iii以及pbo纤维等拉伸断裂强度大、模量高的有机纤维,都有一个共同缺点是:由于纤维取向度高,纤维的表面粘接性能较差,所制备的复合材料的层间剪切强度不高。例如:pbo纤维拉伸断裂强度为5.8gpa、模量为280gpa,但其与环氧复合制得的复合材料的层间剪切强(ilss)只有16.8mpa。芳纶ii纤维拉伸断裂强度为3.0gpa、模量为105gpa,但其与环氧复合制得复合材料的层间剪切强(ilss)也只有40mpa。芳纶iii纤维拉伸断裂强度为5.0gpa、模量为125gpa,但其与环氧复合制得复合材料的层间剪切强(ilss)也只有50mp左右。因此,针对高性能有机纤维,如何提高有机纤维的模量和表面性能是本领域技术人员亟需解决的问题。

技术实现要素:

3.本实用新型的目的在于提供一种有机纤维连续表面处理装置,以解决现有技术中存在的高性能有机纤维表面性能差的技术问题。本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种有机纤维连续表面处理装置,包括前五辊机、热处理装置、后五辊机和卷绕机,所述热处理装置设置在所述前五辊机的后侧,所述后五辊机设置在所述热处理装置的后侧,所述卷绕机设置在所述后五辊机的后侧,

6.其中,所述后五辊机包括上下交错设置的五个第二辊筒,在位于上层的每个第二辊筒的上方以及位于下层的每个第二辊筒的下方分别设有电晕装置,所述电晕装置与每个所述第二辊筒之间形成电晕放电区,有机纤维依次经所述前五辊机、所述热处理装置和所述电晕放电区进行表面处理后由所述卷绕机进行卷绕。

7.根据一种优选实施方式,所述电晕装置与所述第二辊筒之间的距离为1~10mm。

8.根据一种优选实施方式,所述电晕装置位于每个第二辊筒的正上方或正下方。

9.根据一种优选实施方式,所有的电晕装置通过并联连接,所述电晕装置与所述第二辊筒之间所形成的电晕放电区的电晕处理电压为5000~10000v。

10.根据一种优选实施方式,所述热处理装置内形成有热处理甬道,所述热处理甬道为电加热甬道或者熔盐加热甬道。

11.根据一种优选实施方式,所述热处理甬道中加热甬道的长度为1.8m~50m,所述热处理装置的热处理温度为350℃~750℃。

12.根据一种优选实施方式,所述有机纤维为单股纤维或多股纤维。

13.根据一种优选实施方式,所述前五辊机包括上下交错设置的五个第一辊筒。

14.根据一种优选实施方式,所述卷绕机为单辊或多辊结构的卷绕机。

15.基于上述技术方案,本实用新型的一种有机纤维连续表面处理装置至少具有如下技术效果:

16.本技术的有机纤维连续表面处理装置包括前五辊机、热处理装置、后五辊机和卷绕机,所述热处理装置设置在所述前五辊机的后侧,后五辊机设置在热处理装置的后侧,卷绕机设置在所述后五辊机的后侧,其中,后五辊机包括上下交错设置的五个第二辊筒,在位于上层的每个第二辊筒的上方以及位于下层的每个第二辊筒的下方分别设有电晕装置,电晕装置与每个所述第二辊筒之间形成电晕放电区,有机纤维依次经前五辊机、热处理装置和电晕放电区进行表面处理后由卷绕机进行卷绕。因此,有机纤维在张力作用下通过热处理装置经过高温热定型后得到拉伸断裂强度、模量性能优异的有机纤维,同时有机纤维再经过后五辊机时并在电晕放电区进行电晕处理,经过电晕处理后的有机纤维表面性能明显改善,有机纤维的层间剪切强度(ilss)明显提高。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

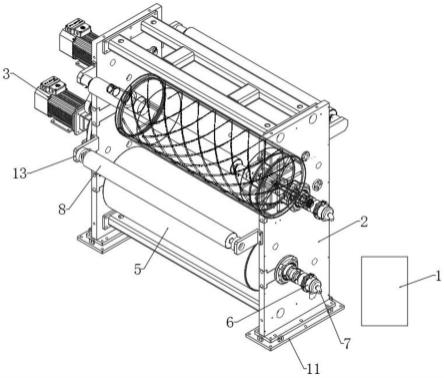

18.图1是本实用新型的有机纤维连续表面处理装置的结构示意图;

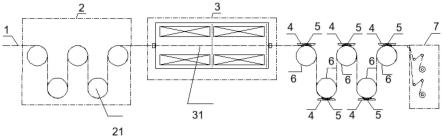

19.图2是本实用新型的有机纤维连续表面处理装置中电晕装置与第二辊筒的一种优选实施方式的设置方式示意图。

20.图中:1-有机纤维;2-前五辊机;3-热处理装置;4-电晕装置;5-电晕放电区;6-第二辊筒;7-卷绕机;8-升降调节旋钮;9-安装件;21-第一辊筒;31-热处理甬道;41-连接杆。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

22.下面结合说明书附图对本实用新型的技术方案进行详细说明。

23.如图1所示,本实用新型提供了一种有机纤维连续表面处理装置,包括前五辊机2、热处理装置3、后五辊机和卷绕机7。热处理装置3设置在前五辊机2的后侧,后五辊机设置在热处理装置3的后侧,卷绕机7设置在后五辊机的后侧。其中,后五辊机包括上下交错设置的五个第二辊筒6,在位于上层的每个第二辊筒6的上方以及位于下层的每个第二辊筒6的下方分别设有电晕装置4,电晕装置4与每个第二辊筒6之间形成电晕放电区5,有机纤维1依次经前五辊机2、热处理装置3和电晕放电区5进行表面处理后由卷绕机7进行卷绕。本技术的有机纤维连续表面处理装置能够使得有机纤维在张力作用下通过热处理装置进行高温热定型后得到拉伸断裂强度、模量性能优异的有机纤维,同时有机纤维再经过后五辊机时并在电晕放电区进行电晕处理,经过电晕处理后的有机纤维表面性能明显改善,有机纤维的

层间剪切强度(ilss)明显提高。

24.进一步优选地,电晕装置4与第二辊筒6之间的距离为1~10mm。即每个第二辊筒6和与其对应的电晕装置4在连续对有机纤维进行电晕处理时与有机纤维的距离范围为1~10mm。优选地,后五辊机的每个第二辊筒6与电晕装置4之间的距离可调。优选地,如图2所示,图2示出了本实用新型的有机纤维连续表面处理装置中电晕装置与第二辊筒的一种优选实施方式的设置方式示意图,其中,电晕装置4的连接杆41通过升降调节旋钮8与支撑杆相连接,支撑杆的一端固定至后五辊机上,另一端沿第二辊筒方向延伸,并在第二辊筒的上方或下方形成垂直于第二辊筒的安装件9,连接杆41插入安装件9内,并通过升降调节旋钮8端部拧紧固定,从而调节电晕装置4与第二辊筒6之间的距离。在绕丝过程中可使电晕装置4远离第二辊筒,避免其影响绕丝。优选地,如图1所示,电晕装置4位于每个第二辊筒6的正上方或正下方。以使电晕放电区位于每个第二辊筒6的正上方或正下方,有机纤维依次经过位于上层和下层的第二辊筒时,其上下表面均可经过电晕处理使其表面性能明显改善。

25.进一步优选地,所有的电晕装置4通过并联连接,以使的每个电晕装置4之间不会出现相互影响。优选地,电晕装置4与第二辊筒6之间所形成的电晕放电区5的电晕处理电压为5000~10000v。

26.进一步优选地,热处理装置3内形成有热处理甬道31。热处理甬道31为电加热甬道或者熔盐加热甬道。热处理甬道可以为电加热甬道或者熔盐加热甬道或者电加热熔盐后通过熔盐对甬道进行加热。优选地,热处理甬道31中加热甬道的长度为1.8m~50m,热处理装置3的热处理温度为350℃~750℃。以使得有机纤维经过热处理装置3进行高温热定型处理,经高温热定型处理后的有机纤维的拉伸断裂强度和模量性能优异。

27.进一步优选地,有机纤维1为单股纤维或多股纤维。优选地,前五辊机2包括上下交错设置的五个第一辊筒21。前五辊机2和后五辊机分别设置在热处理装置的前后两侧,可通过控制前五辊机和后五辊机的速度差来控制有机纤维在热处理甬道内的张力。优选地,有机纤维的纺速范围为5~1000m/min。有机纤维在前五棍机和后五辊机之间的张力范围为50cn~5000cn。优选地,前五辊机的第一辊筒的材质为金属或金属镀陶。后五辊机的第二辊筒的材质为金属或金属镀陶。进一步优选地,卷绕机7为单辊或多辊结构的卷绕机,用于对表面处理完成的有机纤维进行卷绕。

28.申请人利用本技术的有机纤维连续表面处理装置研究了热处理温度、纺速、有机纤维在热处理甬道内的张力和电晕装置电压对芳纶ii、芳纶iii纤维和pbo纤维的模量、断裂拉伸强度和层间剪切强度的影响。结果如下:

29.对芳纶ii、芳纶iii纤维,在其它条件恒定的情况下,单独调节热处理甬道的温度(350℃~450℃),有机纤维的模量呈现逐步提高趋势。芳纶ii纤维模量可达130gpa,芳纶iii纤维模量可达160gpa。对pbo纤维,在其它条件恒定的情况下,单独调节热处理甬道的温度(550℃~750℃),随温度的升高有机纤维的模量呈现逐步提高趋势,其模量可达280gpa。

30.对芳纶ii纤维,控制热处理甬道的温度400℃,调节有机纤维的纺速(5~450m/min),随着纺速的提高有机纤维的模量呈现逐步下降趋势,其模量可达130gpa。对芳纶iii纤维,控制热处理甬道的温度400℃,调节有机纤维的纺速(5~50m/min),随着纺速的提高有机纤维的模量呈现逐步下降趋势,其模量可达160gpa。对pbo纤维,控制热处理甬道的温度600℃,调节有机纤维的纺速(5~450m/min),随着纺速的提高有机纤维的模量呈现逐步

下降趋势,其模量可达280gpa。

31.对芳纶ii纤维,控制热处理甬道的温度400℃,控制纺速450m/min,调节有机纤维在热处理甬道中的张力(50cn~2000cn),随着张力的增加有机纤维的模量呈现逐步上升趋势,芳纶ii纤维拉伸断裂强度可达3.3gpa,芳纶ii纤维模量可达130gpa。对芳纶iii纤维,控制热处理甬道的温度400℃,控制纺速15m/min,调节有机纤维在热处理甬道中的张力(50cn~2000cn),随着张力的增加有机纤维的模量呈现逐步上升趋势,芳纶iii纤维拉伸断裂强度可达5.8gpa,模量可达160gpa。对pbo纤维,控制热处理甬道的温度600℃,控制纺速450m/min,调节有机纤维在热处理甬道中的张力(50cn~2000cn),随着张力的增加有机纤维的模量呈现逐步上升趋势,其拉伸断裂强度可达6.3gpa,模量可达280gpa。

32.对芳纶ii纤维,控制热处理甬道的温度400℃,调节有机纤维的纺速450m/min,控制热处理甬道张力200cn,调节电晕装置的电压(5000~10000v),随电压的升高,得到的芳纶ii纤维层间剪切强度(ilss)呈逐步增大趋势,通过本技术的处理装置处理得到的芳纶ii纤维拉伸断裂强度可达3.3gpa,模量可达130gpa,层间剪切强度(ilss)可达48mpa。对芳纶iii纤维,控制热处理甬道的温度400℃,调节有机纤维的纺速15m/min,控制热处理甬道张力400cn,调节电晕装置的电压(5000~10000v),随电压的升高,得到的芳纶iii纤维层间剪切强度(ilss)呈逐步增大趋势,通过本技术的处理装置处理得到的芳纶iii纤维拉伸断裂强度可达5.8gpa,模量可达160gpa,层间剪切强度(ilss)可达68mpa。对pbo纤维,控制热处理甬道的温度600℃,调节有机纤维的纺速350m/min,控制热处理甬道张力1000cn,调节电晕装置的电压(5000~10000v),随电压的升高,得到的pbo纤维层间剪切强度(ilss)呈逐步增大趋势,通过本技术的处理装置处理得到的pbo纤维拉伸断裂强度可达6.3gpa,模量可达280gpa,层间剪切强度(ilss)可达37mpa。需要说明的是,以上所述的层间剪切强度(ilss)均为本技术的处理装置处理得到纤维后24h内浸胶缠绕nol环测试得到。

33.本技术的一种有机纤维连续表面处理装置通过热处理和表面电晕改性可以连续制备出高强高模且层间剪切强度提高的有机纤维,使得处理后的有机纤维表面性能得到明显改善。

34.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。