1.本实用新型涉及座椅生产技术领域,特别涉及一种扁铁座椅的坐板连续冲压成型模具。

背景技术:

2.在生产扁铁座椅时,先制作坐板,然后制作支撑腿,最后将坐板安装在支撑腿上而完成扁铁座椅的制作。在制作坐板时,通常通过模具将铁板冲压形成板块,冲压完成后需将冲压形成的板块进行压筋条,以提高板块的强度,在压筋条工序完成后,还需将板块边缘进行卷边,以提高板块边缘强度。另外,一些坐板还需对经卷边后的坐板边缘部进行折弯,以防止坐板的边缘刮伤使用者,同时便于坐板使用,提高坐板的美观性。

3.申请人以前生产坐板的方式为使用多个模具进行完成,即使用不同的模具进行冲压,压筋条、卷边及折弯。使得生产坐板使用多个模具时导致成本大,多个模具占用面积大,生产效率较低。有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决上述技术中的技术问题之一。为此,本实用新型的目的在于提出一种扁铁座椅的坐板连续冲压成型模具,其在模具内设置冲裁部、压筋卷边部及折弯部,实现快速生产坐板,生产效率高。

5.为达到上述目的,本实用新型实施例提出了一种扁铁座椅的坐板连续冲压成型模具,包括下模及能靠近或远离下模的上模,其特征在于:还包括冲裁部、输送部、压筋卷边部及折弯部;

6.冲裁部设置在上模及下模的进料端,冲裁部对铁板进行冲裁形成板块,输送部设置在下模侧部以对板块进行输送;压筋卷边部设置在上模及下模的中部并对输送部输送的板块进行压筋条及卷边;折弯部设置在上模及下模的出料端,折弯部对经压筋条及卷边后的板块进行折弯。

7.进一步,冲裁部包括冲裁凹模及冲裁凸模,冲裁凹模设置在下模上,冲裁凸模设置在上模上并与冲裁凹模相对应,冲裁凸模插入冲裁凹模内而对进料端的铁板进行冲裁形成板块。

8.进一步,冲裁凹模呈左右对称,冲裁凹模包括第一弧部、长条部、第二弧部、竖直部及第三弧部,第一弧部与长条部一端连接,长条部另一端连接第二弧部一端,第二弧部另一端连接竖直部一端,竖直部另一端连接第三弧部。

9.进一步,下模的进料端处设置导轮,上模的进料端处设置供导轮插入的让位槽。

10.进一步,输送部包括用于将冲裁部的板块夹至压筋卷边部的第一气缸机械手及用于将压筋卷边部的板块夹至折弯部的第二气缸机械手。

11.进一步,压筋卷边部包括设置在上模的筋条凸块及设置在下模的筋条凹槽,筋条凹槽与筋条凸块相对应并供筋条凸块插入。

12.进一步,筋条凹槽设置为多个,多个筋条凹槽互相平行。

13.进一步,筋条凹槽包括第一筋条凹槽、第二筋条凹槽、第三筋条凹槽及第四筋条凹槽,第一筋条凹槽与第二筋条凹槽的距离等于第二筋条凹槽与第三筋条凹槽的距离,第二筋条凹槽与第三筋条凹槽的距离等于第三筋条凹槽与第四筋条凹槽的距离;第一筋条凹槽、第二筋条凹槽及第三筋条凹槽的长度相等,第四筋条凹槽的长度小于第三筋条凹槽的长度。

14.进一步,压筋卷边部还包括设置在上模的卷边凸块及设置在下模的卷边凹槽,卷边凹槽与卷边凸块相对应并供卷边凸块插入。

15.进一步,折弯部包括设置在上模的折弯凸模及设置在下模的折弯凹槽,折弯凹槽与折弯凸模相对应并供折弯凸模插入。

16.采用上述结构后,本实用新型涉及的一种扁铁座椅的坐板连续冲压成型模具,其至少具有以下有益效果:

17.一,在使用时,先通过输送机构将铁板输送至上模及下模的进料端,然后上模靠近下模,使得冲裁凸模插入冲裁凹槽内,从而将铁板冲裁形成独立的板块,上模远离下模,再然后输送部将该板块夹持输送至压筋卷边部,上模靠近下模对板块进行压筋条及卷边,接着,上模远离下模,输送部将该板块夹持输送至折弯部,最后上模靠近下模而对板块边缘进行折弯,从而完成坐板的制作。

18.二,通过设置冲裁部、输送部、压筋卷边部及折弯部,铁板输送至该模具时,先冲裁,再压筋条及卷边,最后折弯。在坐板进行生产时,在上模往下模靠近后,冲裁部对铁板进行冲裁,同时压筋卷边部对板块进行压筋卷边,同时折弯部对板块进行折弯,使得在同一模具内实现冲裁、压筋条、卷边及折弯,能快速生产坐板,整体生产效率高。

19.三,通过设置冲裁凹模及冲裁凸模,冲裁凹模呈左右对称,使得冲裁凸模向下移动冲裁形成板块的一侧,冲裁凸模第二向下移动冲裁形成该板块的另一侧,冲裁后形成的板块呈左右对称,整体效率高。

20.与现有技术相比,本实用新型通过设置冲裁部、输送部、压筋卷边部及折弯部,在同一模具内实现冲裁、压筋条、卷边及折弯,实现快速生产坐板,整体生产效率高,模具占地面积小。

附图说明

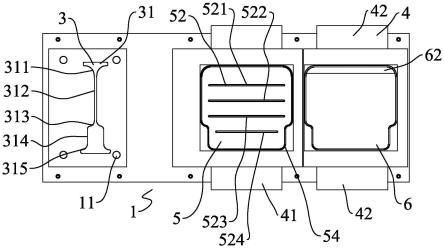

21.图1为根据本实用新型实施例的坐板连续冲压成型模具下模的结构示意图;

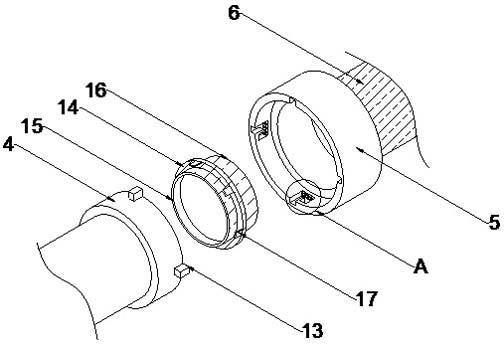

22.图2为根据本实用新型实施例的坐板连续冲压成型模具上模的分解图;

23.图3为根据本实用新型实施例的铁板置于坐板连续冲压成型模具内的结构示意图;

24.图4为根据本实用新型实施例的坐板连续冲压成型模具的结构示意图;

25.图5为图4的局部放大图;

26.图6为根据本实用新型实施例的坐板连续冲压成型模具折弯部的侧视图;

27.图7为根据本实用新型实施例的成型后的坐板的主视图;

28.图8为根据本实用新型实施例的成型后的坐板的剖面图。

29.标号说明

30.下模1、导轮11、上模2、让位槽21、冲裁部3、冲裁凹模31、第一弧部311、长条部312、第二弧部313、竖直部314、第三弧部315、冲裁凸模32、输送部4、第一气缸机械手41、第二气缸机械手42、压筋卷边部5、筋条凸块51、筋条凹槽52、第一筋条凹槽521、第二筋条凹槽522、第三筋条凹槽523、第四筋条凹槽524、卷边凸块53、卷边凹槽54、折弯部6、折弯凸模61、折弯凹槽62、坐板10。

具体实施方式

31.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

32.如图1至图8所示,本实用新型实施例的一种扁铁座椅的坐板连续冲压成型模具,包括下模1及能靠近或远离下模1的上模2,还包括冲裁部3、输送部4、压筋卷边部5及折弯部6;冲裁部3设置在上模2及下模1的进料端,冲裁部3包括冲裁凹模31及冲裁凸模32,冲裁凹模31设置在下模1上,冲裁凸模32设置在上模2上并与冲裁凹模31相对应,冲裁凸模32插入冲裁凹模31内而对进料端的铁板进行冲裁形成板块;输送部4设置在下模1侧部以对板块进行输送;压筋卷边部5设置在上模2及下模1的中部并对输送部4输送的板块进行压筋条及卷边;折弯部6设置在上模2及下模1的出料端,折弯部6对经压筋条及卷边后的板块进行折弯。

33.这样,本实用新型涉及的一种扁铁座椅的坐板连续冲压成型模具,在使用时,先通过输送机构将铁板输送至上模2及下模1的进料端,然后上模2靠近下模1,使得冲裁凸模32插入冲裁凹模31内,从而将铁板冲裁形成独立的板块,上模2远离下模1,再然后输送部4将该板块夹持输送至压筋卷边部5,上模2靠近下模1对板块进行压筋条及卷边,接着,上模2远离下模1,输送部4将该板块夹持输送至折弯部6,最后上模2靠近下模1而对板块边缘进行折弯,从而完成坐板10的制作。

34.通过设置冲裁部3、输送部4、压筋卷边部5及折弯部6,铁板输送至该模具时,先冲裁,再压筋条及卷边,最后折弯。在坐板进行生产时,在上模2往下模1靠近合模后,冲裁部3对铁板进行冲裁,同时压筋卷边部5对板块进行压筋条及卷边,同时折弯部6对板块进行折弯,使得在同一模具内实现同时冲裁、压筋条、卷边及折弯,能快速生产坐板10,整体生产效率高。

35.可选地,冲裁凹模31呈左右对称,冲裁凹模31包括第一弧部311、长条部312、第二弧部313、竖直部314及第三弧部315,第一弧部311与长条部312一端连接,长条部312另一端连接第二弧部313一端,第二弧部313另一端连接竖直部314一端,竖直部314另一端连接第三弧部315。通过设置冲裁凹模31及冲裁凸模32,冲裁凹模31呈左右对称,使得冲裁凸模32向下移动冲裁形成板块的一侧,铁板移动后,冲裁凸模32第二次向下移动冲裁形成该板块的另一侧,冲裁后形成的板块呈左右对称,整体效率高。

36.其中,第一弧部311具有两左右对称的第一弧面,长条部312具有两左右对称的第一竖直面,第二弧部313具有两左右对称的第二弧面,竖直部314具有两左右对称的第二竖直面,第三弧部315具有两左右对称的第三弧面,通过设置第一弧部311、第二弧部313及第三弧部315,使得冲裁形成的板块具有圆角,从而减少关键位置处应力集中,也防止直角边

缘伤人。

37.在一些示例中,下模1的进料端处设置导轮11,上模2的进料端处设置供导轮11插入的让位槽21。通过设置导轮11,使得输送机构将铁板输送时,铁板一侧沿着第一导轮11侧部滚动,铁板另一侧沿着第二导轮11侧部滚动,从而防止铁板输送时,出现两侧晃动情形,提高稳定性。其中,输送机构能将铁板进行夹持输送,其为现有技术,此处不赘述。

38.作为一个示例,输送部4包括用于将冲裁部3的板块夹至压筋卷边部5的第一气缸机械手41及用于将压筋卷边部5的板块夹至折弯部6的第二气缸机械手42。通过设置第一气缸机械手41,冲裁部3将铁板进行冲裁形成独立的板块后,第一气缸机械手41将该板块夹持至压筋卷边部5进行压筋卷边,通过设置第二气缸机械手42,压筋卷边部5板块板进行压筋卷边后,第二气缸机械手42将该板块夹持至折弯部6进行折弯。第一气缸机械手41将一板块夹持时,第二气缸机械手42将另一板块夹持,第一气缸机械手41及第二气缸机械手42同时移动工作而提高效率。第二气缸机械手42将一板块夹持至折弯部6进行折弯后,第二气缸机械手42下次夹持下一板块移动时,前一板块被该下一板块挤压而落入输送带进行输送。

39.需要说明的是,第一气缸机械手41包括驱动第一气缸及第一夹板,第一气缸能够被驱动机构驱使其沿着滑轨滑动,第一夹板与第一气缸连接并由第一气缸驱使移动,第一气缸机械手41设置为两个,其中一第一气缸机械手41用于夹持板块一侧,另一第一气缸机械手41用于夹持板块另一侧。驱动机构可以为气缸,滑轨位于模具的侧部。第二气缸机械手42包括驱动第二气缸及第二夹板,第二气缸能够被驱动机构驱使其沿着滑轨滑动,第二夹板与第二气缸连接并由第二气缸驱使移动,第二气缸机械手42设置为两个,其中一第二气缸机械手42用于夹持板块一侧,另一第二气缸机械手42用于夹持板块另一侧。驱动机构可以为气缸,滑轨位于模具的侧部。第一气缸机械手41及第二气缸机械手42能够夹持物件,其为常见的夹持机构。

40.进一步地,压筋卷边部5包括设置在上模2的筋条凸块51及设置在下模1的筋条凹槽52,筋条凹槽52与筋条凸块51相对应并供筋条凸块51插入。通过设置筋条凸块51及筋条凹槽52,上模2靠近下模1以使筋条凸块51插入筋条凹槽52,从而在板块上形成筋条,从而提高坐板10的强度。

41.其中,筋条凹槽52设置为多个,多个筋条凹槽52互相平行。筋条凹槽52包括第一筋条凹槽521、第二筋条凹槽522、第三筋条凹槽523及第四筋条凹槽524,第一筋条凹槽521与第二筋条凹槽522的距离等于第二筋条凹槽522与第三筋条凹槽523的距离,第二筋条凹槽522与第三筋条凹槽523的距离等于第三筋条凹槽523与第四筋条凹槽524的距离;第一筋条凹槽521、第二筋条凹槽522及第三筋条凹槽523的长度相等,第四筋条凹槽524的长度小于第三筋条凹槽523的长度。通过设置多个平行的筋条凹槽52,使得坐板10形成的筋条互相平行,进一步提高坐板10的强度。

42.在一些示例中,压筋卷边部5还包括设置在上模2的卷边凸块53及设置在下模1的卷边凹槽54,卷边凹槽54与卷边凸块53相对应并供卷边凸块53插入。通过设置卷边凸块53及卷边凹槽54,能有效对板块的边缘进行卷边,提高坐板10的边缘强度。

43.进一步地,折弯部6包括设置在上模2的折弯凸模61及设置在下模1的折弯凹槽62,折弯凹槽62与折弯凸模61相对应并供折弯凸模61插入。通过设置折弯凸模61及折弯凹槽62,能对板块的边缘进行折弯,进一步提高坐板10的边缘强度。

44.与现有技术相比,本实用新型通过设置冲裁部3、输送部4、压筋卷边部5及折弯部6,在同一模具内实现冲裁、压筋条、卷边及折弯,实现快速生产坐板10,整体生产效率高,模具占地面积小。

45.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。