一种以全赤铁矿粉为原料制备高品质dri的方法

技术领域

1.本发明涉及冶金材料技术领域,具体涉及一种以全赤铁矿粉为原料制备高品质dri的方法。

背景技术:

2.相比于高炉-转炉长流程,电炉短流程co2排放量仅为其40%。直接还原铁(dri-direct reduced iron)是电炉冶炼必不可少的炉料。近些年来,随着磁铁精粉原料的消耗,可用于制备直接还原用氧化球团的高品质磁铁精矿严重不足,以高品质赤铁矿为主要原料生产dri成为趋势。

3.但是赤铁矿粉制备dri存在诸多技术瓶颈,如:生球爆裂温度低、氧化球团裂纹率高、强度差,直接还原过程还原膨胀率高。目前,主要以磁铁矿和赤铁矿混合物为原料制备氧化球团,然后通过气基还原技术生产dri。毫无疑问,这限制了dri原料来源和技术发展。

4.因此,提供一种以全赤铁矿粉为原料制备高品质dri的方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.有鉴于此,本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种以全赤铁矿粉为原料制备高品质dri的方法,包括以下步骤:

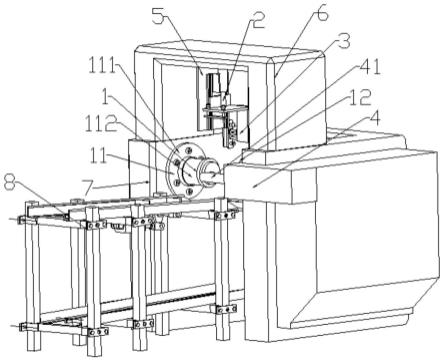

8.(1)赤铁矿粉预处理:使用高压辊磨将赤铁矿粉粉碎处理;

9.(2)混匀:将高压辊磨后的赤铁矿与复合添加剂混合,然后加水调节混合料的含水量并混合均匀,得到混匀料;

10.(3)造球:将混匀料在圆盘造球机中进行造球;

11.(4)带式焙烧:造球之后在带式焙烧机中依次进行干燥、预热、焙烧、均热和冷却,得到氧化球团;

12.(5)气基直接还原:将制备出的氧化球团喷洒ca(oh)2乳液;然后在气基直接还原炉中制备dri。

13.进一步,所述的赤铁矿的铁品位高于67.5%,sio2和al2o3含量小于3.5%。

14.进一步,步骤(1)中所述赤铁矿经高压辊磨粉碎后的表面积为 1800-2100cm2/g。

15.采用上述进一步方案的有益效果在于:全赤铁矿球团制备工艺与磁铁矿球团或磁铁矿和赤铁矿混合矿球团制备工艺不同,其无法通过磁铁矿氧化释放的热量,导致所需的焙烧温度高、球团强度差;此外,赤铁矿氧化球团的固结方式为高温结晶固结,而磁铁矿球团或磁铁矿和赤铁矿混合矿球团为氧化再结晶固结,因此焙烧过程赤铁矿晶格活性差、迁移速率慢,导致球团孔隙高、致密程度低、强度差。为此,在全赤铁矿球团制备过程,其原料的比表面积不应该仅仅达到传统的球团原料比表面积要球(大于1500cm2/g),而应该通过高压辊磨获得更高的比表面积,才有利于后续的焙烧。

16.经发明人的大量研究表明,适宜于全赤铁矿球团制备的比表面积应该是 1800-2100cm2/g。当比表面积低于1800cm2/g,赤铁矿晶格缺陷小、晶格活性低,其焙烧过程中赤铁矿难以有效迁移、晶粒难以长大,球团致密程度低,氧化球团的机械强度低。当比表面积超过2100cm2/g时,虽然有利于后续的焙烧过程,提高氧化球团强度;但是赤铁矿经过多次高压辊磨后,粒度过细,微细粒级含量太多,毛细管极其微细,导致干燥环节,水蒸汽无法有效排除,生球爆裂温度大幅度降低、生球热稳定性极差,无法保证工艺的顺行。

17.进一步,步骤(2)中所述高压辊磨后的赤铁矿粉与复合添加剂按以下质量百分比组成:复合添加剂0.5%-1.5%,余量为高压辊磨后的赤铁矿粉;

18.所述混合料的含水量为8.0-8.5%。更进一步,所述复合添加剂由以下质量百分数原料组成:腐植酸钠10%-60%、焦粉20%-40%和的石灰石20%-50%;

19.其中,所述复合添加剂中的各原料粒度均小于0.074mm。

20.采用上述进一步方案的有益效果在于:本发明采用的复合添加剂是一种集强化成球、提高热稳定性、补充热量、改善球团固结效果和降低还原膨胀的多功能复合添加剂。

21.添加剂中的腐植酸钠,是一种粘结剂。腐植酸钠是含有羧基和羟基基团的网状有机高分子,在铁矿物表面产生化学吸附,通过网状桥联作用将细颗粒的矿粉粘结在一起,起粘结作用,从而提高生球热稳定性和机械强度。

22.复合添加剂中的焦粉有如下效果:

①

焦粉为疏水性成分,其添加进赤铁矿粉后,可以降低赤铁矿粉的粘度,增加球团毛细管直径,有利于干燥环节水分的扩散,提高高比表面积下生球的热稳定性,避免球团干燥环节产生大量的粉末,提高球团成品率;

②

赤铁矿球团焙烧为高温再结晶固结,焙烧过程所需要热量多,利用焦粉的燃烧放热,可以补充大量热量,促进焙烧球团固结,提高球团强度。

23.复合添加剂中的石灰石的作用包括:

①

添加石灰石,可以调球团碱度,有利于低熔点渣相的形成,为赤铁矿晶粒的迁移提供通道,诱导晶粒的生长,提高氧化球团的致密度,从而改善其机械强度;

②

添加石灰石,高品质赤铁矿球团的渣相增加,能够吸收后续氧化球团直接还原过程,晶格膨胀产生的应力,从而有效改善还原膨胀和还原粉化。

24.进一步,步骤(2)中所述混合搅拌速度为2000-3000rpm,搅拌时间为 120-240s。

25.进一步,步骤(3)中所述的造球水分为7.5%-8.5%,造球时间8-12min。

26.进一步,步骤(4)中所述干燥操作包括鼓风干燥和抽风干燥;

27.其中,所述鼓风干燥温度为200-300℃、时间为3-5min、风速为0.8-1.2m/s;所述抽风干燥温度为250-350℃、时间为6-8min、风速为0.8-1.2m/s。

28.采用上述进一步方案的有益效果在于:干燥环节对于全赤铁矿球团的制备尤其重要。因此,本发明尤其主要干燥环节的条件优化。尤其是注意了鼓风干燥和抽风干燥温度与时间的分配的协调统一。由于赤铁矿相比于磁铁矿,其烧损大,在干燥过程容易产生大量裂纹,导致球团结构受损,强度差。此外,为了保证赤铁矿的焙烧效果,需要降低高压辊磨至高的比表面积,必然使得赤铁矿的微细颗粒增加,球团的热稳定性降低,爆裂温度降低,这也为干燥环节带来了不利于影响。全赤铁矿球团干燥过程相当敏感。为此,在全赤铁矿球团干燥过程,需要精心操作,系统优化,注意鼓风和抽风两个环节的协同。

29.鼓风干燥环节,干燥温度要低,优选的鼓风干燥温度200-300℃,时间为 3-5min。经过发明人大量研究表明,赤铁矿球团鼓风干燥温度应该至少比其爆裂温度低100-200℃,

而不是传统球团中,只需低于爆裂温度即可。温度过高,毫无疑问,球团爆裂多,导致成品率低;温度太低,则料层仍然有大量水分,球团易爆裂。鼓风干燥时间太短,则大量水分仍然在球团料层中,导致球团内部饱和蒸汽压仍然较高,球团容易爆裂粉碎。但是,鼓风干燥时间太长,一方面导致带式焙烧机的利用系数低;另外一方面,大量的水分的固废干燥时候容易集中的料层的上部,当鼓风转抽风时,由于抽风风温高,料层上部球团容易爆裂,导致上部分爆裂的球团多、强度差。因此,优选的,鼓风干燥温度200-300℃,时间为3-5min。

30.在抽风干燥过程中,由于经过鼓风干燥后,球团的水分下降,可以在鼓风干燥的基础上,适当提高抽风干燥温度。同时,抽风干燥时间较长,一般为6-8min。适当延长抽风干燥时间,有利于水分的完全蒸发,防止生球从干燥环节过渡到预热环节因为温度的剧烈变化而产生热应力,导致球团中出现大量裂纹。

31.此外,,抽风和鼓风干燥的风速均为0.8-1.2m/s。风速过低,则升温速率慢,导致带式焙烧机利用系数低;风速过高,则升温速度快、热传递速度也快,大量水分快速蒸发,导致球团内部蒸汽压大,球团容易爆裂。

32.更进一步,步骤(4)中所述预热温度为1000℃-1100℃、风速为2.0-2.4m/s、时间为10-12min;

33.所述焙烧温度为1275℃-1325℃、风速为2.0-2.4m/s、时间为为10-12min;

34.所述均热温度为900℃-1100℃、风速2.0-2.4m/s、时间为3-5min;

35.所述冷却方法为采用带式焙烧机中抽风冷却,冷却温度为50℃以下。

36.采用上述进一步方案的有益效果在于:对于赤铁矿球团焙烧,其焙烧温度对球团固结效果以及球团矿相具有决定性作用。焙烧温度太低,赤铁矿晶粒无法有效迁移、聚集和长大,导致球团孔隙率高、致密度低,球团强度差;焙烧温度提高,fe2o3能分解成fe3o4,导致球团出现双层结构,球团强度显著下降。焙烧时间过短,球团孔隙率低;焙烧时间过长,则能耗高。

37.进一步,步骤(5)中所述ca(oh)2乳液的质量浓度为10%-15%,喷洒量为氧化球团质量的0.2%-0.4%。

38.采用上述进一步方案的有益效果在于:相比于磁铁矿球团,赤铁矿氧化球团还原速度快、还原过程由于晶型的转变,体积膨胀,导致还原过程产生体积应力,还原球团膨胀率高、强度差、易粉碎。为此,本发明采用喷洒ca(oh)2乳液,封闭球团表面的微细孔,抑制还原气体进入氧化球团内部,调控还原速度,防止上述现象产生。

39.本发明中ca(oh)2乳液的浓度为10%-15%,喷洒量为0.2%-0.4%。浓度过低或喷洒量过少,则氧化球团表面孔隙仍然较多,还原气体容易进入内部,导致还原膨胀率高、强度差;浓度过高或喷洒量过多,则大量气孔被封闭,又会导致球团还原速度过慢、还原时间长,能耗和气耗高。

40.进一步,步骤(5)中还原气体主要含有h2、co和n2,其中h2与co 之和占整个还原气体体积的90%;

41.所述气基还原温度为850℃-950℃,还原气体中h2/co比例为1.5-2.5,炉内压力为0.2-0.6mpa,还原时间90-180min。

42.采用上述进一步方案的有益效果在于:在本发明中气基还原温度、炉内压力和h2/co比例要相互统一。若还原气体中h2含量越高,则还原温度越高,压力越多。相比于co还原

铁氧化物,h2的还原为吸热反应,因此需要高的还原温度和高的炉内压力。此外,本发明限定还原时间90-180min。还原时间太短,则制备的dri金属化率低;还原时间太长,则能耗和气耗太高。

43.本发明的有益效果在于:

44.(1)本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法,针对高品质全赤铁矿球团焙烧,生球爆裂温度低、热稳定性差,容易产生裂纹;焙烧温度高、球团强度差等一系列技术瓶颈,提供复合添加剂中包括腐植酸钠、焦粉和石灰石。该添加剂具备多重功能,如提供矿粉表面亲水性、改善生球强度和热稳定性;焦粉燃烧,补充热量,强化赤铁矿固结;诱导晶粒生长、提高氧化球团致密度和焙烧强度。通过复合添加剂,赤铁矿比例可提高至100%,扩大的球团原料来源,为气基还原球团的制备提供新方法。

45.(2)本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法,针对全赤铁矿氧化球团气基直接还原过程中还原速度快、还原膨胀不可控、球团易粉化、成品率低的技术难点,创造性开发了喷洒ca(oh)2乳液的技术手段,实现对还原速度的定向调控,抑制晶格畸变产生的体积膨胀,降低还原球团膨胀率,提高球团强度。

46.(3)本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法,发现当还原气体h2含量高,则需要高温和高压相互配合,否则dri的金属化率降低,质量下降。

47.通过,上述方法和外加剂的相互协调与优化,全赤铁矿氧化球团的抗压强度大于2800n/个,转鼓强度超过95%,耐磨指数低于5%;最终获得的dri 强度大于500n/个,金属化率超过92%。

具体实施方式

48.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.在本发明的以下实施例及对比例,除特别声明外,所使用的高品质赤铁矿粉,其化学成份如下:tfe 67.58%、sio20.56%、cao 0.14%、mgo 0.46%、 al2o31.55%、loi 1.62%;粒度小于0.074mm占75%。

50.石灰石:cao 52.41%、sio21.98%、mgo 0.72%、al2o31.53%、loi 43.11%;粒度小于0.074mm占90%。

51.焦粉:固定碳含量84.88%、灰分6.73%;粒度小于0.074mm占90%。

52.实施例1

53.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

54.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

55.其中复合添加剂组成为:腐植酸钠20%、焦粉30%和的石灰石50%。

56.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在

8.5%。

57.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

58.各阶段的制度如下:

59.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

60.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

61.预热温度、风速和时间:1100℃、2.2m/s、12min;

62.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

63.均热温度、风速和时间:1050℃、1.2m/s、4min。

64.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.45mpa,还原时间180min。

65.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

66.最终获得的dri强度567n/个,金属化率为90%,还原膨胀率为14.78%。

67.实施例1与对比例4相比,在直接还原阶段,提高炉内压力至0.45mpa,所获得的dri金属化率可达到90%。这进一步说明了,采用高h2浓度时,需要高温和高压操作。

68.实施例2:

69.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

70.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

71.其中复合添加剂组成为:腐植酸钠30%、焦粉35%和的石灰石35%。

72.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

73.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

74.各阶段的制度如下:

75.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

76.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

77.预热温度、风速和时间:1100℃、2.2m/s、12min;

78.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

79.均热温度、风速和时间:1050℃、1.2m/s、4min。

80.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

81.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

82.最终获得的dri强度571n/个,金属化率为92%,还原膨胀率为14.91%。

83.实施例2与实施例1、对比例4相比,在直接还原阶段,提高炉内压力至 0/60mpa,所

获得的dri金属化率可进一步达到92%。

84.实施例3:

85.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

86.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.0%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

87.其中复合添加剂组成为:腐植酸钠30%、焦粉30%和的石灰石40%。

88.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

89.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

90.各阶段的制度如下:

91.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

92.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

93.预热温度、风速和时间:1100℃、2.2m/s、12min;

94.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

95.均热温度、风速和时间:1050℃、1.2m/s、4min。

96.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

97.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3133n/个,转鼓强度96.08%,耐磨指数4.66%。

98.最终获得的dri强度644n/个,金属化率为93%,还原膨胀率为14.67%。

99.实施例3与实施例2相比,提高复合粘结剂用量,氧化球团裂纹率下降,机械性能提高,制备出的dri强度提高。

100.实施例4:

101.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

102.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

103.其中复合添加剂组成为:腐植酸钠40%、焦粉30%和的石灰石30%。

104.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

105.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

106.各阶段的制度如下:

107.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

108.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

109.预热温度、风速和时间:1100℃、2.2m/s、12min;

110.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

111.均热温度、风速和时间:1050℃、1.2m/s、4min。

112.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

113.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3345n/个,转鼓强度96.56%,耐磨指数4.32%。

114.最终获得的dri强度678n/个,金属化率为93%,还原膨胀率为14.55%。

115.实施例3与实施例2相比,提高复合粘结剂用量,氧化球团裂纹率下降,机械性能提高,制备出的dri强度提高。

116.实施例5:

117.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

118.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

119.其中复合添加剂组成为:腐植酸钠35%、焦粉30%和的石灰石35%。

120.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

121.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

122.各阶段的制度如下:

123.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

124.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

125.预热温度、风速和时间:1100℃、2.2m/s、12min;

126.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

127.均热温度、风速和时间:1050℃、1.2m/s、4min。

128.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 12.5%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为 2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

129.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3345n/个,转鼓强度96.56%,耐磨指数4.32%。

130.最终获得的dri强度633n/个,金属化率为93%,还原膨胀率为14.76%。

131.实施例5与实施例4相比,当ca(oh)2乳液的浓度下降时,最终dri强度下降,还原膨胀率提高。

132.实施例6:

133.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

134.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,

得到混匀料;

135.其中复合添加剂组成为:腐植酸钠40%、焦粉30%和的石灰石30%。

136.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

137.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

138.各阶段的制度如下:

139.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

140.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

141.预热温度、风速和时间:1100℃、2.2m/s、12min;

142.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

143.均热温度、风速和时间:1050℃、1.2m/s、4min。

144.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 10%,喷洒量为0.2%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

145.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3345n/个,转鼓强度96.56%,耐磨指数4.32%。

146.最终获得的dri强度545n/个,金属化率为93%,还原膨胀率为14.88%。

147.实施例6与实施例4和5相比,当ca(oh)2乳液的浓度进一步下降时,最终dri强度继续下降,还原膨胀率继续提高。

148.实施例7:

149.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1833cm2/g,辊磨水分为7.5%,辊磨压力为2.5mpa。

150.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.2%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

151.其中复合添加剂组成为:腐植酸钠30%、焦粉30%和的石灰石40%。

152.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

153.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

154.各阶段的制度如下:

155.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

156.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

157.预热温度、风速和时间:1100℃、2.2m/s、12min;

158.焙烧温度、风速和时间:1275℃、2.2m/s、12min;

159.均热温度、风速和时间:1050℃、1.2m/s、4min。

160.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为1.5,气基还原温度为850℃,炉内压力为0.30mpa,还原时间180min。

161.制备的全赤铁矿氧化球团的裂纹率21.22%,抗压强度3277n/个,转鼓强度

96.44%,耐磨指数4.45%。

162.最终获得的dri强度621n/个,金属化率为92%,还原膨胀率为14.45%。

163.对比例1

164.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1802cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

165.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

166.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

167.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

168.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

169.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

170.预热温度、风速和时间:1100℃、2.2m/s、12min;

171.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

172.均热温度、风速和时间:1050℃、1.2m/s、4min。

173.(5)气基直接还原:将氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.6mpa,还原时间180min。

174.制备的全赤铁矿氧化球团的裂纹率42.67%,抗压强度2156n/个,转鼓强度90.88%,耐磨指数6.77%。

175.最终获得的dri强度214n/个,金属化率为91%,还原膨胀率为14.32%。

176.对比例中采用膨润土代替复合添加剂,所制备的氧化裂纹率高、继续强度差;而还原球团强度低。

177.对比例2:

178.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

179.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

180.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

181.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

182.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

183.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

184.预热温度、风速和时间:1100℃、2.2m/s、12min;

185.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

186.均热温度、风速和时间:1050℃、1.2m/s、4min。

187.(5)气基直接还原:将氧化球团进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.6mpa,还原时间180min。

188.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

189.最终获得的dri强度256n/个,金属化率为92%,还原膨胀率为18.89%。

190.对比例2中未喷洒ca(oh)2乳液,而是直接进行还原,最终获得的dri强度差、膨胀率高。

191.对比例3:

192.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

193.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

194.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

195.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

196.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

197.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

198.预热温度、风速和时间:1100℃、2.2m/s、12min;

199.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

200.均热温度、风速和时间:1050℃、1.2m/s、4min。

201.(5)气基直接还原:将氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为850℃,炉内压力为0.6mpa,还原时间180min。

202.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

203.最终获得的dri强度553n/个,金属化率为83%,还原膨胀率为14.56%。

204.对比例3中,在直接还原阶段,采用的还原气体中h2/co比例为2.5,h2含量高,但是还原温度较低,导致氢还原所需热量不够,因此dri的金属化率仅为83%。

205.对比例4:

206.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

207.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

208.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

209.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

210.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

211.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

212.预热温度、风速和时间:1100℃、2.2m/s、12min;

213.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

214.均热温度、风速和时间:1050℃、1.2m/s、4min。

215.(5)气基直接还原:将氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.2mpa,还原时间180min。

216.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

217.最终获得的dri强度551n/个,金属化率为85%,还原膨胀率为14.64%。

218.对比例4与对比例3相比,在直接还原阶段,采用的还原气体中h2/co 比例为2.5,h2含量高,虽然提高了还原温度,但是气体压力小,仅为0.2mpa,所制备的dri的金属化率也仅为85%。

219.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

技术领域

1.本发明涉及冶金材料技术领域,具体涉及一种以全赤铁矿粉为原料制备高品质dri的方法。

背景技术:

2.相比于高炉-转炉长流程,电炉短流程co2排放量仅为其40%。直接还原铁(dri-direct reduced iron)是电炉冶炼必不可少的炉料。近些年来,随着磁铁精粉原料的消耗,可用于制备直接还原用氧化球团的高品质磁铁精矿严重不足,以高品质赤铁矿为主要原料生产dri成为趋势。

3.但是赤铁矿粉制备dri存在诸多技术瓶颈,如:生球爆裂温度低、氧化球团裂纹率高、强度差,直接还原过程还原膨胀率高。目前,主要以磁铁矿和赤铁矿混合物为原料制备氧化球团,然后通过气基还原技术生产dri。毫无疑问,这限制了dri原料来源和技术发展。

4.因此,提供一种以全赤铁矿粉为原料制备高品质dri的方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.有鉴于此,本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种以全赤铁矿粉为原料制备高品质dri的方法,包括以下步骤:

8.(1)赤铁矿粉预处理:使用高压辊磨将赤铁矿粉粉碎处理;

9.(2)混匀:将高压辊磨后的赤铁矿与复合添加剂混合,然后加水调节混合料的含水量并混合均匀,得到混匀料;

10.(3)造球:将混匀料在圆盘造球机中进行造球;

11.(4)带式焙烧:造球之后在带式焙烧机中依次进行干燥、预热、焙烧、均热和冷却,得到氧化球团;

12.(5)气基直接还原:将制备出的氧化球团喷洒ca(oh)2乳液;然后在气基直接还原炉中制备dri。

13.进一步,所述的赤铁矿的铁品位高于67.5%,sio2和al2o3含量小于3.5%。

14.进一步,步骤(1)中所述赤铁矿经高压辊磨粉碎后的表面积为 1800-2100cm2/g。

15.采用上述进一步方案的有益效果在于:全赤铁矿球团制备工艺与磁铁矿球团或磁铁矿和赤铁矿混合矿球团制备工艺不同,其无法通过磁铁矿氧化释放的热量,导致所需的焙烧温度高、球团强度差;此外,赤铁矿氧化球团的固结方式为高温结晶固结,而磁铁矿球团或磁铁矿和赤铁矿混合矿球团为氧化再结晶固结,因此焙烧过程赤铁矿晶格活性差、迁移速率慢,导致球团孔隙高、致密程度低、强度差。为此,在全赤铁矿球团制备过程,其原料的比表面积不应该仅仅达到传统的球团原料比表面积要球(大于1500cm2/g),而应该通过高压辊磨获得更高的比表面积,才有利于后续的焙烧。

16.经发明人的大量研究表明,适宜于全赤铁矿球团制备的比表面积应该是 1800-2100cm2/g。当比表面积低于1800cm2/g,赤铁矿晶格缺陷小、晶格活性低,其焙烧过程中赤铁矿难以有效迁移、晶粒难以长大,球团致密程度低,氧化球团的机械强度低。当比表面积超过2100cm2/g时,虽然有利于后续的焙烧过程,提高氧化球团强度;但是赤铁矿经过多次高压辊磨后,粒度过细,微细粒级含量太多,毛细管极其微细,导致干燥环节,水蒸汽无法有效排除,生球爆裂温度大幅度降低、生球热稳定性极差,无法保证工艺的顺行。

17.进一步,步骤(2)中所述高压辊磨后的赤铁矿粉与复合添加剂按以下质量百分比组成:复合添加剂0.5%-1.5%,余量为高压辊磨后的赤铁矿粉;

18.所述混合料的含水量为8.0-8.5%。更进一步,所述复合添加剂由以下质量百分数原料组成:腐植酸钠10%-60%、焦粉20%-40%和的石灰石20%-50%;

19.其中,所述复合添加剂中的各原料粒度均小于0.074mm。

20.采用上述进一步方案的有益效果在于:本发明采用的复合添加剂是一种集强化成球、提高热稳定性、补充热量、改善球团固结效果和降低还原膨胀的多功能复合添加剂。

21.添加剂中的腐植酸钠,是一种粘结剂。腐植酸钠是含有羧基和羟基基团的网状有机高分子,在铁矿物表面产生化学吸附,通过网状桥联作用将细颗粒的矿粉粘结在一起,起粘结作用,从而提高生球热稳定性和机械强度。

22.复合添加剂中的焦粉有如下效果:

①

焦粉为疏水性成分,其添加进赤铁矿粉后,可以降低赤铁矿粉的粘度,增加球团毛细管直径,有利于干燥环节水分的扩散,提高高比表面积下生球的热稳定性,避免球团干燥环节产生大量的粉末,提高球团成品率;

②

赤铁矿球团焙烧为高温再结晶固结,焙烧过程所需要热量多,利用焦粉的燃烧放热,可以补充大量热量,促进焙烧球团固结,提高球团强度。

23.复合添加剂中的石灰石的作用包括:

①

添加石灰石,可以调球团碱度,有利于低熔点渣相的形成,为赤铁矿晶粒的迁移提供通道,诱导晶粒的生长,提高氧化球团的致密度,从而改善其机械强度;

②

添加石灰石,高品质赤铁矿球团的渣相增加,能够吸收后续氧化球团直接还原过程,晶格膨胀产生的应力,从而有效改善还原膨胀和还原粉化。

24.进一步,步骤(2)中所述混合搅拌速度为2000-3000rpm,搅拌时间为 120-240s。

25.进一步,步骤(3)中所述的造球水分为7.5%-8.5%,造球时间8-12min。

26.进一步,步骤(4)中所述干燥操作包括鼓风干燥和抽风干燥;

27.其中,所述鼓风干燥温度为200-300℃、时间为3-5min、风速为0.8-1.2m/s;所述抽风干燥温度为250-350℃、时间为6-8min、风速为0.8-1.2m/s。

28.采用上述进一步方案的有益效果在于:干燥环节对于全赤铁矿球团的制备尤其重要。因此,本发明尤其主要干燥环节的条件优化。尤其是注意了鼓风干燥和抽风干燥温度与时间的分配的协调统一。由于赤铁矿相比于磁铁矿,其烧损大,在干燥过程容易产生大量裂纹,导致球团结构受损,强度差。此外,为了保证赤铁矿的焙烧效果,需要降低高压辊磨至高的比表面积,必然使得赤铁矿的微细颗粒增加,球团的热稳定性降低,爆裂温度降低,这也为干燥环节带来了不利于影响。全赤铁矿球团干燥过程相当敏感。为此,在全赤铁矿球团干燥过程,需要精心操作,系统优化,注意鼓风和抽风两个环节的协同。

29.鼓风干燥环节,干燥温度要低,优选的鼓风干燥温度200-300℃,时间为 3-5min。经过发明人大量研究表明,赤铁矿球团鼓风干燥温度应该至少比其爆裂温度低100-200℃,

而不是传统球团中,只需低于爆裂温度即可。温度过高,毫无疑问,球团爆裂多,导致成品率低;温度太低,则料层仍然有大量水分,球团易爆裂。鼓风干燥时间太短,则大量水分仍然在球团料层中,导致球团内部饱和蒸汽压仍然较高,球团容易爆裂粉碎。但是,鼓风干燥时间太长,一方面导致带式焙烧机的利用系数低;另外一方面,大量的水分的固废干燥时候容易集中的料层的上部,当鼓风转抽风时,由于抽风风温高,料层上部球团容易爆裂,导致上部分爆裂的球团多、强度差。因此,优选的,鼓风干燥温度200-300℃,时间为3-5min。

30.在抽风干燥过程中,由于经过鼓风干燥后,球团的水分下降,可以在鼓风干燥的基础上,适当提高抽风干燥温度。同时,抽风干燥时间较长,一般为6-8min。适当延长抽风干燥时间,有利于水分的完全蒸发,防止生球从干燥环节过渡到预热环节因为温度的剧烈变化而产生热应力,导致球团中出现大量裂纹。

31.此外,,抽风和鼓风干燥的风速均为0.8-1.2m/s。风速过低,则升温速率慢,导致带式焙烧机利用系数低;风速过高,则升温速度快、热传递速度也快,大量水分快速蒸发,导致球团内部蒸汽压大,球团容易爆裂。

32.更进一步,步骤(4)中所述预热温度为1000℃-1100℃、风速为2.0-2.4m/s、时间为10-12min;

33.所述焙烧温度为1275℃-1325℃、风速为2.0-2.4m/s、时间为为10-12min;

34.所述均热温度为900℃-1100℃、风速2.0-2.4m/s、时间为3-5min;

35.所述冷却方法为采用带式焙烧机中抽风冷却,冷却温度为50℃以下。

36.采用上述进一步方案的有益效果在于:对于赤铁矿球团焙烧,其焙烧温度对球团固结效果以及球团矿相具有决定性作用。焙烧温度太低,赤铁矿晶粒无法有效迁移、聚集和长大,导致球团孔隙率高、致密度低,球团强度差;焙烧温度提高,fe2o3能分解成fe3o4,导致球团出现双层结构,球团强度显著下降。焙烧时间过短,球团孔隙率低;焙烧时间过长,则能耗高。

37.进一步,步骤(5)中所述ca(oh)2乳液的质量浓度为10%-15%,喷洒量为氧化球团质量的0.2%-0.4%。

38.采用上述进一步方案的有益效果在于:相比于磁铁矿球团,赤铁矿氧化球团还原速度快、还原过程由于晶型的转变,体积膨胀,导致还原过程产生体积应力,还原球团膨胀率高、强度差、易粉碎。为此,本发明采用喷洒ca(oh)2乳液,封闭球团表面的微细孔,抑制还原气体进入氧化球团内部,调控还原速度,防止上述现象产生。

39.本发明中ca(oh)2乳液的浓度为10%-15%,喷洒量为0.2%-0.4%。浓度过低或喷洒量过少,则氧化球团表面孔隙仍然较多,还原气体容易进入内部,导致还原膨胀率高、强度差;浓度过高或喷洒量过多,则大量气孔被封闭,又会导致球团还原速度过慢、还原时间长,能耗和气耗高。

40.进一步,步骤(5)中还原气体主要含有h2、co和n2,其中h2与co 之和占整个还原气体体积的90%;

41.所述气基还原温度为850℃-950℃,还原气体中h2/co比例为1.5-2.5,炉内压力为0.2-0.6mpa,还原时间90-180min。

42.采用上述进一步方案的有益效果在于:在本发明中气基还原温度、炉内压力和h2/co比例要相互统一。若还原气体中h2含量越高,则还原温度越高,压力越多。相比于co还原

铁氧化物,h2的还原为吸热反应,因此需要高的还原温度和高的炉内压力。此外,本发明限定还原时间90-180min。还原时间太短,则制备的dri金属化率低;还原时间太长,则能耗和气耗太高。

43.本发明的有益效果在于:

44.(1)本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法,针对高品质全赤铁矿球团焙烧,生球爆裂温度低、热稳定性差,容易产生裂纹;焙烧温度高、球团强度差等一系列技术瓶颈,提供复合添加剂中包括腐植酸钠、焦粉和石灰石。该添加剂具备多重功能,如提供矿粉表面亲水性、改善生球强度和热稳定性;焦粉燃烧,补充热量,强化赤铁矿固结;诱导晶粒生长、提高氧化球团致密度和焙烧强度。通过复合添加剂,赤铁矿比例可提高至100%,扩大的球团原料来源,为气基还原球团的制备提供新方法。

45.(2)本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法,针对全赤铁矿氧化球团气基直接还原过程中还原速度快、还原膨胀不可控、球团易粉化、成品率低的技术难点,创造性开发了喷洒ca(oh)2乳液的技术手段,实现对还原速度的定向调控,抑制晶格畸变产生的体积膨胀,降低还原球团膨胀率,提高球团强度。

46.(3)本发明提供了一种以全赤铁矿粉为原料制备高品质dri的方法,发现当还原气体h2含量高,则需要高温和高压相互配合,否则dri的金属化率降低,质量下降。

47.通过,上述方法和外加剂的相互协调与优化,全赤铁矿氧化球团的抗压强度大于2800n/个,转鼓强度超过95%,耐磨指数低于5%;最终获得的dri 强度大于500n/个,金属化率超过92%。

具体实施方式

48.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.在本发明的以下实施例及对比例,除特别声明外,所使用的高品质赤铁矿粉,其化学成份如下:tfe 67.58%、sio20.56%、cao 0.14%、mgo 0.46%、 al2o31.55%、loi 1.62%;粒度小于0.074mm占75%。

50.石灰石:cao 52.41%、sio21.98%、mgo 0.72%、al2o31.53%、loi 43.11%;粒度小于0.074mm占90%。

51.焦粉:固定碳含量84.88%、灰分6.73%;粒度小于0.074mm占90%。

52.实施例1

53.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

54.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

55.其中复合添加剂组成为:腐植酸钠20%、焦粉30%和的石灰石50%。

56.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在

8.5%。

57.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

58.各阶段的制度如下:

59.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

60.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

61.预热温度、风速和时间:1100℃、2.2m/s、12min;

62.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

63.均热温度、风速和时间:1050℃、1.2m/s、4min。

64.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.45mpa,还原时间180min。

65.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

66.最终获得的dri强度567n/个,金属化率为90%,还原膨胀率为14.78%。

67.实施例1与对比例4相比,在直接还原阶段,提高炉内压力至0.45mpa,所获得的dri金属化率可达到90%。这进一步说明了,采用高h2浓度时,需要高温和高压操作。

68.实施例2:

69.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

70.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

71.其中复合添加剂组成为:腐植酸钠30%、焦粉35%和的石灰石35%。

72.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

73.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

74.各阶段的制度如下:

75.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

76.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

77.预热温度、风速和时间:1100℃、2.2m/s、12min;

78.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

79.均热温度、风速和时间:1050℃、1.2m/s、4min。

80.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

81.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

82.最终获得的dri强度571n/个,金属化率为92%,还原膨胀率为14.91%。

83.实施例2与实施例1、对比例4相比,在直接还原阶段,提高炉内压力至 0/60mpa,所

获得的dri金属化率可进一步达到92%。

84.实施例3:

85.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

86.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.0%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

87.其中复合添加剂组成为:腐植酸钠30%、焦粉30%和的石灰石40%。

88.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

89.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

90.各阶段的制度如下:

91.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

92.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

93.预热温度、风速和时间:1100℃、2.2m/s、12min;

94.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

95.均热温度、风速和时间:1050℃、1.2m/s、4min。

96.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

97.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3133n/个,转鼓强度96.08%,耐磨指数4.66%。

98.最终获得的dri强度644n/个,金属化率为93%,还原膨胀率为14.67%。

99.实施例3与实施例2相比,提高复合粘结剂用量,氧化球团裂纹率下降,机械性能提高,制备出的dri强度提高。

100.实施例4:

101.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

102.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

103.其中复合添加剂组成为:腐植酸钠40%、焦粉30%和的石灰石30%。

104.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

105.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

106.各阶段的制度如下:

107.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

108.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

109.预热温度、风速和时间:1100℃、2.2m/s、12min;

110.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

111.均热温度、风速和时间:1050℃、1.2m/s、4min。

112.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

113.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3345n/个,转鼓强度96.56%,耐磨指数4.32%。

114.最终获得的dri强度678n/个,金属化率为93%,还原膨胀率为14.55%。

115.实施例3与实施例2相比,提高复合粘结剂用量,氧化球团裂纹率下降,机械性能提高,制备出的dri强度提高。

116.实施例5:

117.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

118.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

119.其中复合添加剂组成为:腐植酸钠35%、焦粉30%和的石灰石35%。

120.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

121.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

122.各阶段的制度如下:

123.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

124.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

125.预热温度、风速和时间:1100℃、2.2m/s、12min;

126.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

127.均热温度、风速和时间:1050℃、1.2m/s、4min。

128.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 12.5%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为 2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

129.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3345n/个,转鼓强度96.56%,耐磨指数4.32%。

130.最终获得的dri强度633n/个,金属化率为93%,还原膨胀率为14.76%。

131.实施例5与实施例4相比,当ca(oh)2乳液的浓度下降时,最终dri强度下降,还原膨胀率提高。

132.实施例6:

133.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

134.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm 下搅拌混合180s,

得到混匀料;

135.其中复合添加剂组成为:腐植酸钠40%、焦粉30%和的石灰石30%。

136.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

137.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

138.各阶段的制度如下:

139.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

140.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

141.预热温度、风速和时间:1100℃、2.2m/s、12min;

142.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

143.均热温度、风速和时间:1050℃、1.2m/s、4min。

144.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 10%,喷洒量为0.2%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.60mpa,还原时间180min。

145.制备的全赤铁矿氧化球团的裂纹率20.12%,抗压强度3345n/个,转鼓强度96.56%,耐磨指数4.32%。

146.最终获得的dri强度545n/个,金属化率为93%,还原膨胀率为14.88%。

147.实施例6与实施例4和5相比,当ca(oh)2乳液的浓度进一步下降时,最终dri强度继续下降,还原膨胀率继续提高。

148.实施例7:

149.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积1833cm2/g,辊磨水分为7.5%,辊磨压力为2.5mpa。

150.(2)原料混匀:将高压辊磨后的赤铁矿与复合添加剂混合,其中复合添加剂占比为1.5%,然后加水调节混合料的含水量为8.2%,利用强力混匀机2500rpm 下搅拌混合180s,得到混匀料;

151.其中复合添加剂组成为:腐植酸钠30%、焦粉30%和的石灰石40%。

152.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

153.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却,得到氧化球团;

154.各阶段的制度如下:

155.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

156.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

157.预热温度、风速和时间:1100℃、2.2m/s、12min;

158.焙烧温度、风速和时间:1275℃、2.2m/s、12min;

159.均热温度、风速和时间:1050℃、1.2m/s、4min。

160.(5)气基直接还原:对氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为1.5,气基还原温度为850℃,炉内压力为0.30mpa,还原时间180min。

161.制备的全赤铁矿氧化球团的裂纹率21.22%,抗压强度3277n/个,转鼓强度

96.44%,耐磨指数4.45%。

162.最终获得的dri强度621n/个,金属化率为92%,还原膨胀率为14.45%。

163.对比例1

164.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1802cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

165.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 1.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

166.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

167.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

168.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

169.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

170.预热温度、风速和时间:1100℃、2.2m/s、12min;

171.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

172.均热温度、风速和时间:1050℃、1.2m/s、4min。

173.(5)气基直接还原:将氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.6mpa,还原时间180min。

174.制备的全赤铁矿氧化球团的裂纹率42.67%,抗压强度2156n/个,转鼓强度90.88%,耐磨指数6.77%。

175.最终获得的dri强度214n/个,金属化率为91%,还原膨胀率为14.32%。

176.对比例中采用膨润土代替复合添加剂,所制备的氧化裂纹率高、继续强度差;而还原球团强度低。

177.对比例2:

178.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

179.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

180.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

181.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

182.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

183.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

184.预热温度、风速和时间:1100℃、2.2m/s、12min;

185.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

186.均热温度、风速和时间:1050℃、1.2m/s、4min。

187.(5)气基直接还原:将氧化球团进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.6mpa,还原时间180min。

188.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

189.最终获得的dri强度256n/个,金属化率为92%,还原膨胀率为18.89%。

190.对比例2中未喷洒ca(oh)2乳液,而是直接进行还原,最终获得的dri强度差、膨胀率高。

191.对比例3:

192.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

193.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

194.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

195.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

196.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

197.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

198.预热温度、风速和时间:1100℃、2.2m/s、12min;

199.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

200.均热温度、风速和时间:1050℃、1.2m/s、4min。

201.(5)气基直接还原:将氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为850℃,炉内压力为0.6mpa,还原时间180min。

202.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

203.最终获得的dri强度553n/个,金属化率为83%,还原膨胀率为14.56%。

204.对比例3中,在直接还原阶段,采用的还原气体中h2/co比例为2.5,h2含量高,但是还原温度较低,导致氢还原所需热量不够,因此dri的金属化率仅为83%。

205.对比例4:

206.(1)赤铁矿粉预处理:利用高压辊磨将赤铁矿粉处理至比表面积 1814cm2/g,辊磨水分为7.5%,辊磨压力为2.0mpa。

207.(2)原料混匀:将高压辊磨后的赤铁矿与膨润土混合,其中膨润土占比为 0.5%,然后加水调节混合料的含水量为8.0%,利用强力混匀机2500rpm下搅拌混合180s,得到混匀料;

208.(3)造球:将混匀料在圆盘造球机中进行造球,造球时间10min,造球水分控制在8.5%。

209.(4)带式焙烧:在带式焙烧机中完成干燥、预热、焙烧、均热和冷却。各阶段的制度如下:

210.抽风干燥温度、风速和时间:250℃、1.2m/s、4min;

211.鼓风干燥温度、风速和时间:275℃、1.2m/s、7min;

212.预热温度、风速和时间:1100℃、2.2m/s、12min;

213.焙烧温度、风速和时间:1300℃、2.2m/s、12min;

214.均热温度、风速和时间:1050℃、1.2m/s、4min。

215.(5)气基直接还原:将氧化球团喷洒ca(oh)2乳液;ca(oh)2乳液的浓度为 15%,喷洒量为0.4%;然后进行气基直接还原,还原气体中h2/co比例为2.5,气基还原温度为950℃,炉内压力为0.2mpa,还原时间180min。

216.制备的全赤铁矿氧化球团的裂纹率22.46%,抗压强度2898n/个,转鼓强度95.32%,耐磨指数4.88%。

217.最终获得的dri强度551n/个,金属化率为85%,还原膨胀率为14.64%。

218.对比例4与对比例3相比,在直接还原阶段,采用的还原气体中h2/co 比例为2.5,h2含量高,虽然提高了还原温度,但是气体压力小,仅为0.2mpa,所制备的dri的金属化率也仅为85%。

219.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。