1.本实用新型属于预热回收技术领域,具体涉及窑炉余热回收利用系统。

背景技术:

2.烧结窑炉全窑可分为预热带、烧成带、冷却带等三个工作带,烧结炉具有能耗低、烧成周期短、炉温均匀度好、劳动强度低等优点,适用于化工催化剂、汽车尾气净化器、粉体材料等的干燥和焙烧。

3.目前,专利号为cn202122222256.5的实用新型专利公开了一种窑炉预热回收系统,包括窑炉、干燥室、多个圆滚筛、脱硫塔,所述窑炉内设置有多条高温烟管、多条余热主管道,多条所述高温烟管用于吸收窑炉内的高温烟气,多条所述高温烟管分别连接脱硫塔,且多条所述高温烟管分别通过干燥室的尾部,多条所述余热主管道的进风口处设置有吹风机,多条所述余热主管道分别连接有第一余热管道与第二余热管道,所述第一余热管道通过干燥室的首部,所述第二余热管道连通多个圆滚筛。其采用的是通过吸收窑炉内的高温烟气,以提高干燥室的烘干效果,减少干燥室原需要的工作能耗,但该余热回收利用系统需要对尾气进行处理,提高了使用的成本,且脱硫塔和烟热管需要定期清理,增加了工人的工作量,降低了工作效率,并且会产生污染物,环保性较差。

4.因此,针对成本高和环保性差的问题,亟需得到解决,以改善窑炉预热回收利用系统的使用场景。

技术实现要素:

5.(1)要解决的技术问题

6.针对现有技术的不足,本实用新型的目的在于提供窑炉余热回收利用系统,该系统旨在解决现有技术下无法需要对尾气进行处理,提高了使用的成本,且脱硫塔和烟热管需要定期清理,增加了工人的工作量,降低了工作效率,并且会产生污染物,环保性较差的技术问题。

7.(2)技术方案

8.为了解决上述技术问题,本实用新型提供了这样窑炉余热回收利用系统,该系统包括隧道窑、设置在所述隧道窑外侧用于回收隧道窑内残余热量的余热锅炉、设置在所述余热锅炉前方地面的蒸汽分配器和蒸压釜;其中,所述余热锅炉和蒸汽分配器之间设置有第一管道,所述蒸汽分配器和蒸压釜之间设置有第二管道。

9.使用本技术方案的系统时,将余热锅炉布置在隧道窑外侧,并通过第一管道和第二管道将余热锅炉、蒸汽分配器和蒸压釜连接,隧道窑烧制煤矸石多孔砖时,冷却退温时产生的热量通过余热锅炉被回收,通过余热锅炉产生蒸汽,蒸汽由第一管道送入蒸汽分配器中,然后经过第二管道供给蒸压釜使用。

10.优选地,所述隧道窑从左往右依次包括预热段、高温段和退温段,所述预热段左端设置有产品入口,所述退温段右端设置有产品出口。通过退温段承受的余热作为余热锅炉

的热源,从而可以产生蒸汽。

11.优选地,所述余热锅炉包括砌块、设置在所述砌块上端的锅筒、设置在所述砌块内下侧前后对称分布的集联筒、安装在所述锅筒和集联筒之间的上升管和下降管、安装在所述锅筒表面且穿过所述砌块向外延伸的进水管、安装在锅筒上端的蒸汽出口、安装在所述砌块后端的扶梯。通过进水管往锅筒内加水,然后随着稳定的升高,持续稳定的向外输送蒸汽。

12.优选地,所述余热锅炉左端起始位置设置在所述隧道窑的退温段温度为850-1000℃处。充分利用退温段处产生的余热,且不会产生任何污染物。

13.优选地,所述余热锅炉的长度为14米,所述余热锅炉的承重基础及炉壁与隧道窑为一体化结构。提高整体结构的稳定性。

14.优选地,所述锅筒上还设置有安全阀、主蒸汽阀、副蒸汽阀和排空阀。使余热锅炉运行时更加安全,不会造成安全隐患。

15.(3)有益效果

16.与现有技术相比,本实用新型的有益效果在于:本实用新型的系统不产生污染物,不需要定期清理和维护,减少了工人的工作量,通过余热锅炉对隧道窑的余热进行回收利用,产生的蒸汽供给蒸压釜,更加节能环保,减少资源的消耗,效益更高,整个过程中不用增加能耗,通过余热锅炉回收了热量,产品出窑时,温度较低,从而可以提高工人的工作效率,且生产时更加安全,不易造成工人高温烫伤。

附图说明

17.图1为本实用新型系统一种具体实施方式的平面布置结构示意图;

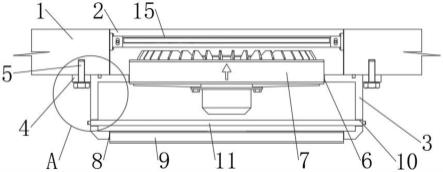

18.图2为本实用新型系统一种具体实施方式中余热锅炉的内部结构示意图;

19.图3为本实用新型系统一种具体实施方式中隧道窑的结构示意图。

20.附图中的标记为:1、隧道窑;11、预热段;12、高温段;13、退温段;14、产品入口;15、产品出口;2、余热锅炉;21、砌块;22、锅筒;23、集联筒;24、上升管;25、下降管;26、进水管;27、蒸汽出口;28、扶梯;3、蒸汽分配器;4、蒸压釜;5、第一管道;6、第二管道。

具体实施方式

21.实施例1

22.本具体实施方式是窑炉余热回收利用系统,其平面布置结构示意图如图1所示,该系统包括隧道窑1、设置在隧道窑1外侧用于回收隧道窑1内残余热量的余热锅炉2、设置在余热锅炉2前方地面的蒸汽分配器3和蒸压釜4;余热锅炉2和蒸汽分配器3之间设置有第一管道5,蒸汽分配器3和蒸压釜4之间设置有第二管道6。

23.其中,隧道窑1从左往右依次包括预热段11、高温段12和退温段13,预热段11左端设置有产品入口14,退温段13右端设置有产品出口15,余热锅炉2包括砌块21、设置在砌块21上端的锅筒22、设置在砌块21内下侧前后对称分布的集联筒23、安装在锅筒22和集联筒23之间的上升管24和下降管25、安装在锅筒22表面且穿过砌块21向外延伸的进水管26、安装在锅筒22上端的蒸汽出口27、安装在砌块21后端的扶梯28。

24.同时,余热锅炉2左端起始位置设置在隧道窑1的退温段13温度为850-1000℃处,

余热锅炉2的长度为14米,余热锅炉2的承重基础及炉壁与隧道窑1为一体化结构。

25.另外,锅筒22上还设置有安全阀、主蒸汽阀、副蒸汽阀和排空阀。

26.该系统中余热锅炉2的内部结构示意图如图2所示,其隧道窑1的结构示意图如图3所示。

27.使用本技术方案的系统时,将余热锅炉2布置在隧道窑1外侧,余热锅炉2从隧道窑1的退温段13温度为850-1000℃处开始布置,并通过第一管道5和第二管道6将余热锅炉2、蒸汽分配器3和蒸压釜4连接,隧道窑1烧制煤矸石多孔砖时,冷却退温时产生的热量通过余热锅炉2被回收,从进水管26往锅筒22内加水,汽水分离后,蒸汽从蒸汽出口27排出,水从下降管25回到集联筒23内,汽水混合物由上升管24送入锅筒22中,通过余热锅炉2产生蒸汽,蒸汽由第一管道5送入蒸汽分配器3中,然后经过第二管道6供给蒸压釜4使用。

技术特征:

1.窑炉余热回收利用系统,该系统包括隧道窑、设置在所述隧道窑外侧用于回收隧道窑内残余热量的余热锅炉、设置在所述余热锅炉前方地面的蒸汽分配器和蒸压釜;其特征在于,所述余热锅炉和蒸汽分配器之间设置有第一管道,所述蒸汽分配器和蒸压釜之间设置有第二管道。2.根据权利要求1所述的窑炉余热回收利用系统,其特征在于,所述隧道窑从左往右依次包括预热段、高温段和退温段,所述预热段左端设置有产品入口,所述退温段右端设置有产品出口。3.根据权利要求1所述的窑炉余热回收利用系统,其特征在于,所述余热锅炉包括砌块、设置在所述砌块上端的锅筒、设置在所述砌块内下侧前后对称分布的集联筒、安装在所述锅筒和集联筒之间的上升管和下降管、安装在所述锅筒表面且穿过所述砌块向外延伸的进水管、安装在锅筒上端的蒸汽出口、安装在所述砌块后端的扶梯。4.根据权利要求2所述的窑炉余热回收利用系统,其特征在于,所述余热锅炉左端起始位置设置在所述隧道窑的退温段温度为850-1000℃处。5.根据权利要求1所述的窑炉余热回收利用系统,其特征在于,所述余热锅炉的长度为14米,所述余热锅炉的承重基础及炉壁与隧道窑为一体化结构。6.根据权利要求3所述的窑炉余热回收利用系统,其特征在于,所述锅筒上还设置有安全阀、主蒸汽阀、副蒸汽阀和排空阀。

技术总结

本实用新型公开了窑炉余热回收利用系统,该系统旨在解决现有技术下无法需要对尾气进行处理,提高了使用的成本,且脱硫塔和烟热管需要定期清理,增加了工人的工作量,降低了工作效率,并且会产生污染物,环保性较差的技术问题。该系统包括隧道窑、设置在所述隧道窑外侧用于回收隧道窑内残余热量的余热锅炉、设置在所述余热锅炉前方地面的蒸汽分配器和蒸压釜。该系统不产生污染物,不需要定期清理和维护,减少了工人的工作量,通过余热锅炉对隧道窑的余热进行回收利用,产生的蒸汽供给蒸压釜,更加节能环保,减少资源的消耗,效益更高,整个过程中不用增加能耗通过余热锅炉回收了热量,产品出窑时,温度较低,不易造成工人高温烫伤。烫伤。烫伤。

技术研发人员:麦培坤 韦荣南 欧文龙 李冬梅 招志锋

受保护的技术使用者:佛山市天禄智能装备科技有限公司

技术研发日:2022.08.22

技术公布日:2023/2/6

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。