单组分粉末涂料组合物及经此粉末涂料组合物涂覆的基材

发明领域

1.本发明涉及一种包含固化体系的单组分粉末涂料组合物,固化体系包含可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂;及经此粉末涂料组合物涂覆的基材。

2.发明背景

3.粉末涂料组合物为一般包含固体成膜或基料聚合物,或不同固体成膜聚合物通常与一种或多种颜料及任选地增效剂及一种或多种效能添加剂(如塑化剂、稳定剂、脱气剂及助流剂)的混合物的固体组合物。成膜聚合物通常为典型地在自身可为聚合物的交联剂存在下加热时固化的热固性聚合物。通常,聚合物具有高于30℃的玻璃转移温度(tg)、软化点或熔点。

4.已知地,粉末涂料组合物的制造包含熔融混合组合物的组分。熔融混合涉及在连续混料机,如单或双螺杆挤压机中高速高强度混合干燥成分,继而将混合物加热至高于未固化聚合物的软化温度但低于固化温度的温度以形成熔融混合物。将经挤压的熔融混合物辊压成薄片形状,冷却以使混合物凝固,随后压成片状,且随后粉碎成精细粉末。通常,粉末随后经受一连串粒子尺寸化及分离操作,如研磨、分类、筛分(sifting)、筛选、旋风器分离、筛分(sieving)及过滤。

5.由此获得的粉末涂料组合物随后涂覆至基材上,加热至使粒子熔融及融合,并使涂料固化。粉末涂料组合物可通过流体化床方法涂覆,其中基材在粉末流体化床中经预加热及浸渍,导致粉末与热表面接触时融合及附着至基材;通过静电流体化床方法或通过静电喷涂方法涂覆,其中粉末涂料粒子通过流体化床内的电极或通过静电喷涂枪而带静电且经引导沉积于接地基材上。

6.粉末涂料组合物一般配制为通过将所有成分熔融混合在一起制备的所谓的单组分组合物。据信需要熔融混合所有成分以混合成膜化合物(可固化树脂及固化添加剂)、颜料及效能添加剂彼此非常接近,从而其可聚结及固化以形成具有完整性及所需特性的连贯涂层。偶尔少量固体添加剂,典型地高达1重量%与通过熔融混合形成的粉末涂料粒子干混合以尤其提高流动性(所谓的干燥流动剂)。

7.其他颗粒添加剂,例如消光剂,如二氧化硅、增效剂、着色剂、杀生物颜料及侵蚀抑制颜料典型地在熔融混合期间并入粉末涂料粒子中。颗粒添加剂因此嵌入树脂中,其可能不利地影响其功能。在熔融混合步骤中可添加的颗粒添加剂的量鉴于可加工性而受到限制。此外,大量颗粒添加剂将导致粉末涂料的表面流动在固化期间不可接受地减少。

8.具有金属效应的颜料,如金属薄片或云母薄片无法在熔融混合步骤期间添加,因为颜料薄片将在后续研磨步骤期间被压碎,其将不利于金属效应。典型地,此类薄片因此在所谓的粘结步骤中添加至粉末涂料组合物中。此类粘结步骤为此项技术中已知的且典型地包含:在惰性氛围下将粉末涂料粒子(通过如上文所描述的熔融混合获得)加热至约玻璃转移温度但低于粉末涂料粒子中的任何基料聚合物的固化温度的温度;在搅拌下将具有金属效应的颜料薄片添加至经加热的粉末涂料粒子中,同时维持温度直至颜料薄片粘结至粉末

涂料粒子,典型地持续10-20分钟;及冷却粉末涂料组合物。

9.然而,此类粘结步骤为时间及能量密集型且在可使用的颜料的分批量及量方面为限制性的。此外,粘结过程容易使颜料薄片破裂。对于在相对较低温度下固化的粉末涂料组合物,粘结步骤为尤其非所需的,因为额外加热步骤可能触发固化过早开始。

10.其中具有金属效应的颜料与粉末涂料粒子干掺合的粉末涂料组合物为可用的。然而,这些组合物归因于薄片聚结及金属薄片的不均匀覆盖一般展示较低喷涂涂覆稳定性、降低的流动性及更小表面外观。

11.在wo 00/01774中公开包含成膜聚合粉末涂料粒子的粉末涂料组合物,其具有标准粒子尺寸分布且其与至少一种外观改性添加剂及包含经蜡涂覆的二氧化硅或由氧化铝以及氢氧化铝组成的另一添加剂干掺合。wo00/01774中的外观改性添加剂可为高达10重量%的量的着色聚合材料、用于玻璃降低的聚合材料的精细粉末、聚合纹理化添加剂或云母颜料或其他发光颜料。

12.需要多种美观作用或多种功能的粉末涂料组合物,其中可控制美观作用或功能,同时避免可加工性问题。

技术实现要素:

13.现已发现,若特定无机颗粒添加剂(包含第一二氧化硅及第二二氧化硅,其不同之处在于其赋予在粉末涂料组分上的摩擦电荷)与粉末涂料组分干掺合,则将通常在不影响功能或可添加量的情况下不通过熔融混合步骤的官能颗粒添加剂(如具有金属效应的颜料或其他官能颜料)可与甚至相对较高量的粉末涂料组分干掺合,而不会不利地影响可加工性,同时仍获得具有所需膜特性的连贯膜。

14.因此,本发明在第一方面中提供一种包含固化体系的单组分粉末涂料组合物,固化体系包含可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂,其中粉末涂料组合物包含:

[0015]-单粉末涂料组分,其包含可固化树脂及一种或多种固化添加剂;

[0016]-0.1至15.0重量%范围内的由无机组分i)、ii)及iii)组成的第一干掺合无机颗粒添加剂,其中

[0017]

组分i)为非涂覆氧化铝或非涂覆二氧化硅,

[0018]

组分ii)为氢氧化铝和/或氢氧化铝氧化物(aluminium oxyhydroxide),

[0019]

组分iii)为二氧化硅,其中,若组分i)为非涂覆二氧化硅,则组分iii)不包含非涂覆二氧化硅;及

[0020]-0.1至35重量%范围内的第二干掺合无机颗粒添加剂,

[0021]

其中粉末涂料组合物包含1.0至40重量%范围内的干掺合无机颗粒添加剂,其中干掺合无机颗粒添加剂的重量%以单粉末涂料组分的重量计,其中第二干掺合无机颗粒添加剂不含氧化铝、二氧化硅、氢氧化铝及氢氧化铝氧化物,其中第一干掺合无机颗粒添加剂包含第一及第二二氧化硅,其中第一二氧化硅为具有负摩擦电荷的经表面处理的二氧化硅,第二二氧化硅为非涂覆二氧化硅或为具有正摩擦电荷的经表面处理的二氧化硅。

[0022]

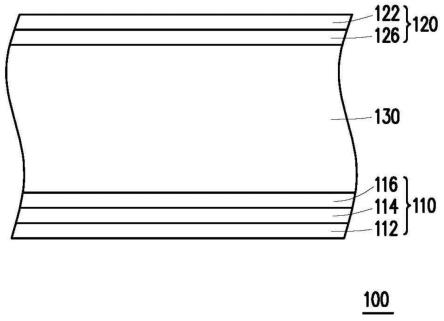

在第二方面中,本发明提供经根据本发明的第一方面的粉末涂料组合物涂覆的基材。

[0023]

实施方式

[0024]

根据本发明的粉末涂料组合物包含固化体系,该固化体系包含可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂。

[0025]

本文中提及固化添加剂为可固化树脂的固化所需要的化合物,如与可固化树脂交联或影响固化反应速度的固化剂,如固化催化剂、自由基引发剂(如热自由基引发剂或光引发剂)、促进剂或抑制剂。本文中提及固化催化剂为催化可固化树脂与交联固化剂的间的交联反应,或在自交联可固化树脂的情况下催化自交联反应的化合物。

[0026]

一种或多种用于使可固化树脂固化的固化添加剂优选包含与可固化树脂交联的固化剂和/或固化催化剂。交联固化剂可本身为树脂,如与羧基官能性聚酯树脂交联的环氧树脂或与环氧树脂交联的多元胺树脂。将理解,在具有可固化树脂及自身为树脂的固化剂的固化体系的情况下,两种树脂中的任一个可视为可固化树脂或固化添加剂。

[0027]

粉末涂料组合物为包含单粉末涂料组分的单组分粉末涂料组合物,该粉末涂料组分包含可固化树脂及一种或多种固化添加剂。粉末涂料组合物因此不含任何其他粉末涂料组分。

[0028]

本文中提及粉末涂料组分为通过在如挤压机的混料机中熔融混合至少两种粉末涂料成分获得的粉末涂料粒子。因为粉末涂料组分是通过熔融混合获得,所以其包含能够在混料机中软化(即,熔融)的聚合物。此聚合物可为可固化树脂和/或用于可固化树脂的固化剂(其本身为树脂)。粉末涂料组分任选地包含其他粉末涂料成分,如颜料、增效剂或效能添加剂,例如熔体流动剂、脱气剂或分散剂。

[0029]

因为本发明的粉末涂料组合物为单组分粉末涂料组合物,所以一种粉末组分包含所有可固化树脂及一种或多种固化添加剂。

[0030]

粉末涂料组分可具有任何适合的粒子尺寸。优选地,粉末涂料组分具有小粒子,即,小于标准粒子尺寸粉末涂料粒子。粉末涂料组分优选具有至多50μm dv90及至多30μm dv50的粒子尺寸分布,更优选dv90为至多45μm且dv50为至多25μm,优选至多20μm。出于实际原因,dv90优选不小于3μm且dv50优选不小于1μm。

[0031]dv

90为90%总体积粒子具有小于该值的粒子尺寸的粒子尺寸值。因此,dv50为50%总体积粒子具有小于该值的粒子尺寸的粒子尺寸值。本文中提及的dv90或dv50为如通过激光衍射,根据iso 13320,使用米氏模型(mie model)所测定的dv90或dv50。

[0032]

优选地,粉末涂料组分具有一定粒子尺寸分布以使得dv90与dv50的间的比率在1.5至4.0范围内。

[0033]

在一个实施方案中,粉末涂料组分的粒子尺寸分布使得dv90为至多25μm,优选至多20μm,dv50为至多12μm。此类小粒子一般通过喷射研磨获得。已发现,具有此类小粉末涂料粒子的粉末涂料组合物经由更优良流动及调平而提供固化涂层的更优良美观性。此外,可喷涂更薄膜。

[0034]

固化体系可为包含已知适用于粉末涂料组合物的可固化树脂及一种或多种固化添加剂的任何固化体系。此类固化体系为本领域众所周知的。

[0035]

适合的可固化树脂为例如羧基官能性树脂,如羧基官能性聚酯、聚酯-酰胺或(甲基)丙烯酸酯基树脂;胺官能性树脂,如聚酰胺或聚酯-酰胺树脂;羟基官能性树脂;环氧树脂或缩水甘油基官能性树脂;酸酐官能性树脂;及具有不饱和键的树脂,如不饱和聚酯。

[0036]

固化添加剂,如用于使此类可固化树脂固化的交联固化剂或固化催化剂为本领域众所周知的。用于使羧基官能性树脂固化的适合的固化添加剂为例如β-羟基烷基酰胺或聚异氰酸酯,如异氰尿酸三缩水甘油酯。

[0037]

在一个实施方案中,可固化树脂为羧基官能性聚酯或羧基官能性聚丙烯酸酯,优选羧基官能性聚酯,一种或多种固化添加剂包含交联剂,优选β-羟基烷基酰胺或聚异氰酸酯,优选异氰尿酸三缩水甘油酯。优选地,可固化树脂为羧基官能性聚酯,一种或多种固化添加剂包含β-羟基烷基酰胺作为交联剂。

[0038]

在其他实施方案中,固化体系可适当地为环氧-聚酯体系或环氧-胺体系。在环氧-聚酯固化体系中,一种或多种固化添加剂为环氧树脂且可固化树脂为具有可交联官能团的聚酯树脂。环氧树脂与聚酯树脂上的官能团交联。在环氧-胺固化体系中,一种或多种固化添加剂为多元胺树脂且可固化树脂为环氧树脂。多元胺树脂充当交联环氧树脂的固化剂。

[0039]

根据本发明的粉末涂料组合物的优势为即使利用在低温下固化的固化体系仍可获得具有金属或光泽外观的涂层。因此,在一个实施方案中,固化体系能够在低于160℃,优选低于140℃的温度下固化。此类固化体系为本领域众所周知的。

[0040]

粉末涂料组合物包含0.1至15重量%,优选0.2至10,更优选0.3至5.0重量%,甚至更优选0.3至2.0重量%范围内的第一干掺合无机颗粒添加剂。第一干掺合无机颗粒添加剂由无机组分i)、ii)及iii)组成,其中:

[0041]-组分i)为非涂覆氧化铝或非涂覆二氧化硅;

[0042]-组分ii)为氢氧化铝和/或氢氧化铝氧化物;

[0043]-组分iii)为二氧化硅。

[0044]

若组分i)为非涂覆二氧化硅,则组分iii)不包含非涂覆二氧化硅。干掺合无机颗粒添加剂包含第一二氧化硅及第二二氧化硅,其中第一二氧化硅为具有负摩擦电荷的经表面处理的二氧化硅,第二二氧化硅为非涂覆二氧化硅或为具有正摩擦电荷的经表面处理的二氧化硅。

[0045]

因此,若组分i)为非涂覆氧化铝,则组分iii)包含第一二氧化硅及第二二氧化硅。若组分i)为非涂覆二氧化硅,则组分iii)包含具有负摩擦电荷的经表面处理的二氧化硅。优选地,组分iii)包含第一二氧化硅及第二二氧化硅。

[0046]

本文中提及具有负摩擦电荷的二氧化硅为当与其混合时归因于粒子-粒子接触(所谓的摩擦带电)在粉末涂料粒子上赋予负电荷的二氧化硅。本文中提及具有正摩擦电荷的二氧化硅为当与其混合时在粉末涂料粒子上赋予正电荷的二氧化硅。在粉末涂料粒子上二氧化硅将赋予的电荷可通过将二氧化硅与粉末涂料组分粒子混合测定且随后测定混合物优先沉积的电极(负或正)。

[0047]

粉末涂料组合物包含0.1至35重量%范围内的第二干掺合无机颗粒添加剂,其不包含氧化铝、二氧化硅、氢氧化铝或氢氧化铝氧化物中的任一个。以不具有干掺合无机颗粒添加剂的粉末涂料组分的重量计,粉末涂料组合物中的干掺合无机颗粒添加剂的总量不应超过40重量%,优选不超过35重量%,更优选不超过30重量%。

[0048]

第二干掺合无机颗粒添加剂可为可向粉末涂料组合物提供功能的任何无机颗粒材料,例如无机颜色颜料、具有金属效应的无机颜料、杀生物颜料、防腐颜料、增效剂、失透颜料、导电性或抗静电颜料、红外线吸收颜料、辐射屏蔽颜料、玻璃薄片、耐磨剂或其两种或

更多种的任何组合。

[0049]

第二干掺合无机颗粒添加剂为无机颗粒材料。无机材料可经有机化合物表面处理以改性其表面特性。

[0050]

本文中任何提及第一和/或第二干掺合无机颗粒添加剂的重量%均为以单粉末涂料组分的重量计的重量%。

[0051]

将第一无机颗粒添加剂与单粉末涂料组分干掺合。添加剂可与粉末涂料组分干掺合作为无机组分i)、ii)及iii)的混合物或作为单独无机组分。优选地,至少组分i)及ii)在将添加剂与粉末涂料组分干掺合之前预混合。无机组分iii)可至少部分地在与粉末涂料组分干掺合之前与无机组分i)及ii)预混合或可单独地与粉末涂料组分干掺合。

[0052]

第一无机颗粒添加剂((部分)预混合或作为单独无机组分i)、ii)及iii))可以任何适合方式与粉末涂料组分干掺合,例如通过:

[0053]-在经挤压的熔融混合粉末组分经研磨至所需粒子尺寸的研磨机处将第一无机颗粒添加剂注入至粉末组分中;

[0054]-在研磨之后在筛分台将第一无机颗粒添加剂添加至粉末组分中;

[0055]-在粉末转筒,如混合器或其他适合的混合装置中将第一无机颗粒添加剂后添加至粉末涂料组分中。

[0056]

优选地,在粉末转筒或其他适合的混合装置中将第一无机颗粒添加剂后添加至粉末涂料组分中。

[0057]

第二干掺合无机颗粒添加剂优选在粉末转筒或其他适合的混合装置中后添加至粉末涂料组分中。第一及第二无机颗粒添加剂可同时与单粉末涂料组分干掺合。

[0058]

不希望受任何理论束缚,据信第一干掺合无机颗粒添加剂控制且平衡粉末涂料组分及第二无机颗粒添加剂中的电荷,以此帮助提供第二干掺合无机颗粒添加剂及粉末涂料组分粒子的稳定及均匀分布配置,以使得两种类型粒子可均匀喷涂且产生具有光滑及一致外观的涂层。

[0059]

无机组分(i)具有排出功能且能够与粉末涂料粒子交换电子。其在表面处具有刘易斯酸(lewis acid)及刘易斯碱(lewis base)位点以使得其可接收及供给电子。为了具有此类排出特性,无机组分(i)为非涂覆的。

[0060]

无机组分i)可为氧化铝或非涂覆二氧化硅。氧化铝优选,但在其中氧化铝为非所需的粉末涂料应用中,例如对于与饮用水直接接触的涂层,如用于饮用水管的内表面的涂层,可改为使用二氧化硅。若无机组分i)为氧化铝,则其优选为结晶氧化铝。可使用氧化铝的任何结构性形式(多晶型物)。任选地与σ氧化铝组合的γ氧化铝为尤其优选的。

[0061]

若组分i)为非涂覆二氧化硅,则其可为任何类型的非涂覆二氧化硅,例如烟雾状二氧化硅(亦称为热解二氧化硅)、微粉化非晶形二氧化硅(作为可购自grace)、沉淀二氧化硅、混合金属-氧化硅及天然存在的二氧化硅,如硅藻土。优选地,二氧化硅为非晶形二氧化硅。微粉化非晶形二氧化硅为尤其优选的。

[0062]

无机组分ii)为氢氧化铝和/或氢氧化铝氧化物,优选结晶氢氧化铝和/或氢氧化铝氧化物。可使用氢氧化铝或氢氧化铝氧化物的任何结构性形式(多晶型物),如α-氢氧化铝氧化物、α-氢氧化铝、γ-氢氧化铝氧化物或γ-氢氧化铝,优选γ-氢氧化铝氧化物或γ-氢氧化铝。无机组分ii)可经表面处理(涂覆)以预防组分结块。无机组分ii)帮助使其他无机组

分分散于干掺合添加剂中。其亦具有缓冲功能,意义在于组分ii)使无机组分i)及iii)的功能对浓度的敏感度降低。

[0063]

无机组分iii)为二氧化硅。可使用任何类型的二氧化硅,包括烟雾状二氧化硅(亦称为热解二氧化硅)、沉淀二氧化硅、微粉化非晶形二氧化硅、混合金属-氧化硅及天然存在的二氧化硅,如硅藻土。优选地,二氧化硅为非晶形二氧化硅。

[0064]

第一干掺合无机颗粒添加剂包含不同的第一及第二二氧化硅:第一二氧化硅为具有负摩擦电荷的经表面处理的二氧化硅且第二二氧化硅为具有正摩擦电荷的二氧化硅。第二二氧化硅为非涂覆二氧化硅或具有正摩擦电荷的经表面处理的二氧化硅。因此,若组分i)为非涂覆氧化铝(且因此不包含非涂覆二氧化硅),则组分iii)包含如所指定的第一及第二二氧化硅。若组分i)为非涂覆二氧化硅,则组分iii)包含具有负摩擦电荷的经表面处理的二氧化硅。无机组分iii)因此包含以下或由以下组成:具有负摩擦电荷的经涂覆的二氧化硅。负摩擦电荷可例如通过用如二甲基二氯硅烷、六甲基二硅氮烷、聚二甲基硅氧烷或其混合物的有机硅烷处理二氧化硅表面来提供。

[0065]

在组分i)为氧化铝的实施方案中,组分iii)进一步包含具有正摩擦电荷的二氧化硅。具有正摩擦电荷的二氧化硅为非涂覆二氧化硅或经表面处理的二氧化硅。正摩擦电荷可例如通过用具有氨基或铵端基的有机硅烷处理二氧化硅表面来提供。

[0066]

具有负或正摩擦电荷的经表面处理的烟雾状二氧化硅为可商购的,例如烟雾状二氧化硅范围,例如wacker chemie ag。可通过在q/m仪表(例如epping gmbh,germany)中使二氧化硅粒子发泡出铁载体粒子来测定摩擦电荷。

[0067]

干掺合无机颗粒添加剂可包含经蜡涂覆的二氧化硅。经蜡涂覆的二氧化硅不视为具有负或正摩擦电荷的二氧化硅。优选地,粉末涂料组合物不含任何经蜡涂覆的二氧化硅。

[0068]

据信第一干掺合无机颗粒添加剂中具有负摩擦电荷的经表面处理的二氧化硅及具有正摩擦电荷的二氧化硅(非涂覆二氧化硅或具有正摩擦电荷的经表面处理的二氧化硅)的组合通过二氧化硅包裹粉末涂料粒子或通过使粉末涂料粒子经由二氧化硅粒子与粉末涂料粒子的间的粒子-粒子接触而摩擦带电来平衡粉末涂料粒子及第二干掺合无机添加剂粒子的电荷。通过控制二氧化硅的量及类型,可调整粉末涂料粒子的电荷。其可经调整以提供平衡第二干掺合无机颗粒添加剂的电荷及粉末涂料粒子的电荷的电荷。若电极板上待沉积的粉末涂料粒子与第二干掺合无机颗粒添加剂的比率需要与粉末涂料组合物中相同,则平衡电荷为有利的。

[0069]

具有负摩擦电荷的经表面处理的二氧化硅及非涂覆二氧化硅或具有正摩擦电荷的经表面处理的二氧化硅的组合提供具有粉末涂料粒子(粉末涂料组分粒子)及第二干掺合无机颗粒添加剂的平衡电荷的粉末涂料组合物。因此,当沉积于相反电荷的电极上时,粉末涂料组分及第二干掺合无机颗粒添加剂的混合物不分离。因此,获得喷涂稳定粉末涂料组合物。

[0070]

第一及第二二氧化硅的重量比优选在10:90至90:10,更优选20:80至80:20,甚至更优选30:70至70:30,再更优选40:60至60:40范围内。

[0071]

关于无机粒子的术语涂覆及经表面处理在本文中互换使用。

[0072]

若组分i)为氧化铝,则氧化铝粒子的dv50优选为至多0.2μm。无机组分ii)中的氢氧化铝和/或氢氧化铝氧化物粒子的dv50优选在0.5至3.0μm,更优选0.9至2.5μm范围内。

[0073]

无机组分iii)及(若存在)组分i)中的二氧化硅的dv50优选为至多20μm,更优选在0.01至15μm范围内。

[0074]

为了避免非所需静电现象,粉末涂料组合物一般不包含以组合物的总重量计超过1.0重量%氧化铝。优选地,氧化铝的量在0.01至0.4重量%范围内。粉末涂料组合物中的组分ii)的量一般以组合物的总重量计不超过5.0重量%。优选地,组分ii)的量在0.01至3重量%,更优选0.02至1重量%范围内。在无机组分i)为氧化铝的情况下,第一干掺合无机颗粒添加剂中的无机组分i)及ii)的重量比优选在1:99至80:20,更优选10:90至60:40,甚至更优选20:80至50:50范围内。

[0075]

第一干掺合无机颗粒添加剂中的组分iii)的百分比优选在5至99重量%,更优选15至60重量%范围内。

[0076]

在一个实施方案中,第二干掺合无机颗粒添加剂为或包含具有金属效应的无机颜料。此类颜料为本领域已知的且亦称为珠光颜料或光泽颜料。此类颜料为固体颜料,典型地呈薄片形式,可具有金属、金属合金或非金属材料,如云母或硼硅酸盐。具有金属效应的颜料的实例为铝、铝合金、不锈钢、铜、锡、锂、青铜或黄铜、云母及硼硅酸盐的薄片。此类薄片可涂覆有金属氧化物以提供特定颜色作用。

[0077]

干掺合具有金属效应的无机颜料且不需要用于粘结的加热步骤,其尤其有利于在相对较低温度下固化的粉末涂料组分。

[0078]

已发现,通过干掺合具有金属效应的颜料,可添加相比于已知粘结方法中更多的此类颜料。避免典型地归因于粘结步骤中的高速搅拌发生的颜料薄片破裂。

[0079]

在其中第二干掺合无机颗粒添加剂为或包含具有金属效应的无机颜料的实施方案中,粉末涂料组合物可包含任何适合量的此类颜料,视所需美观作用而定。优选地,粉末涂料组合物包含1.0至35重量%范围内的具有金属效应的无机颜料,更优选5.0至30重量%,甚至更优选10重量%至30重量%,或甚至12重量%至30重量%。

[0080]

具有金属效应的无机颜料可在颜料与粉末涂料组分干掺合之前涂覆有聚合材料。

[0081]

当利用如上文所描述的粘结步骤使具有金属效应的颜料粘结至粉末涂料粒子时,典型地并非所有颜料薄片皆粘结至粉末涂料粒子。现已发现,相比于包含具有金属效应的粘结颜料及具有金属效应的非粘结颜料、不具有第一干掺合无机颗粒添加剂的粉末涂料组分的固化膜,通过将如上文所描述的第一无机颗粒添加剂与包含具有金属效应的粘结颜料及具有金属效应的非粘结颜料(如在先前粘结步骤中未能粘结的具有金属效应的颜料)的粉末涂料组分干掺合,提供产生具有改进的表面外观及光泽作用的固化膜的粉末涂料组合物。

[0082]

因此,在一个实施方案中,单粉末涂料组分包含具有金属效应的粘结颜料,第二干掺合无机颗粒添加剂为或包含具有金属效应的无机颜料,典型地在先前粘结步骤中未能键结的具有金属效应的颜料。在此实施方案中,具有金属效应的非粘结无机颜料的量将典型地在以单粉末涂料组分的重量计0.1至3重量%范围内。

[0083]

第二干掺合无机颗粒添加剂可具有任何适合的粒子尺寸,视无机材料的类型及所需作用而定。典型地,平均粒子尺寸(dv50)将在5至100μm,优选5至50μm范围内。

[0084]

优选地,涂料组合物不含除第一及第二干掺合无机颗粒添加剂外的任何干掺合添加剂。若不含任何此类其他干掺合添加剂,则涂料组合物由单粉末涂料组分及第一及第二

干掺合无机颗粒添加剂组成。

[0085]

在第二方面中,本发明提供经根据本发明的第一方面的粉末涂料组合物涂覆的基材。

[0086]

基材可为适用于粉末涂料的任何基材,例如金属基材。若粉末涂料组合物为在相对较低温度,即,处于或低于140℃下固化的组合物,则基材可为无法曝露于较高固化温度的基材,如木材、经工程改造的木材或塑料。

[0087]

在涂覆根据本发明的粉末涂料组合物之前,基材表面可通过表面处理经处理以移除任何污染物和/或提高基材的耐腐蚀性。此类表面处理在本领域中为众所周知的且通常应用于待涂覆有粉末涂料的表面。

[0088]

根据本发明的粉末涂料组合物可涂覆为粉末涂料组合物第一层上方的顶涂层。第一层可随后为不根据本发明的粉末涂料组合物。因此,在一个实施方案中,基材经粉末涂料组合物的第一层涂覆且随后经根据本发明的第一方面的粉末涂料组合物的顶层涂覆。

[0089]

归因于粉末涂料组分的相对较小粒子尺寸,本发明的粉末涂料组合物可以相对较薄层涂覆。已发现,即使以薄层涂覆,仍可获得具有完整性及一致且均匀消光外观的涂层。

[0090]

粉末涂料组合物可用本领域已知的任何涂覆技术涂覆,如流体床涂覆或喷涂涂覆,优选利用电晕喷枪的喷涂涂覆。

[0091]

借助于以下非限制性实施例进一步说明本发明。

实施例

[0092]

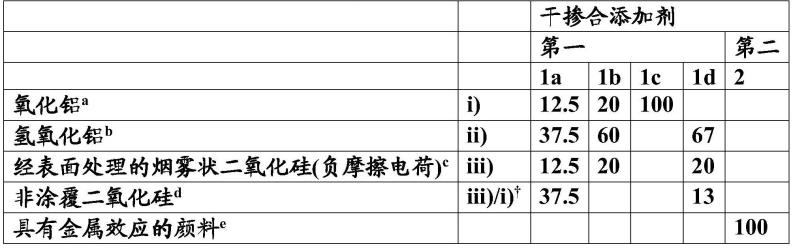

在表1中,展示实施例中所使用的第一及第二干掺合无机颗粒添加剂的组合物。在第一添加剂1a中,预混合无机组分i)及ii)及经表面处理的烟雾状二氧化硅。在第一添加剂1b及1d中,预混合所有成分。

[0093]

表1-干掺合无机颗粒添加剂(成分以重量%计)

[0094][0095]aalu c:烟雾状氧化铝;无表面处理(非涂覆)。

[0096]bmartinal ol 107c:经表面处理的氢氧化铝。

[0097]ch3004(例如wacker):经六甲基二硅氮烷表面处理的烟雾状

[0098]

二氧化硅;dv50<20μm。

[0099]dc811(例如grace):微粉化非晶形多孔二氧化硅;无表面处

[0100]

理;平均粒子尺寸11μm。

[0101]e307star gold:经金属氧化物薄层涂覆的云母薄片。

[0102]

在添加剂1d中,此为无机组分i);在添加剂1a中,其为无机组分iii)。

[0103]

实施例1至7

[0104]

通过在挤压机中熔融混合如表2中所指示的所有成分来制备粉末涂料组分。一部分经挤压的粉末涂料组分经研磨及筛分成标准粒子尺寸分布(110μm dv90及35μm dv50),另一部分经研磨及筛分至具有40μm dv90及15μm dv50的粒子尺寸分布,另一部分经喷射研磨及筛分以获得具有20μm dv90及8μm dv50的粒子尺寸分布。

[0105]

通过在turbula粉末混合器中将表1的添加剂中的一个或两者与粉末涂料组分干掺合30分钟来制备粉末涂料组合物1至7,如表3中所指示。

[0106]

表2-粉末涂料组分

[0107] 重量%羧基官能性聚酯94.3羟基烷基酰胺交联剂14.0安息香(脱气剂)0.4熔体流动剂21.3蓝色颜料

3 [0108]1primid xl-552

[0109]2byk-lp g21191

[0110]3blue pg(pb 15:3)

[0111]

表3-粉末涂料组合物

[0112]

粉末涂料组合物dv90;dv50(μm)添加剂添加剂的量1*20;8225重量%220;81a 21.6重量% 25重量%3*40;151c 20.5重量% 15重量%4*40;151b 21.0重量% 15重量%5*110;35225重量%6110;351d 21.0重量% 25重量%7*110;351b 21.0重量% 25重量%

[0113]

*比较粉末涂料组合物

[0114]

实施例1(比较)

[0115]

在比较粉末涂料组合物1(无第一干掺合无机颗粒添加剂)的干掺合期间,粉末涂料混合物已展示粉末涂料粒子及云母薄片的分离:纯云母薄片沉积至turbula混合器的混合瓶壁上。

[0116]

粉末涂料组合物1喷涂在两个铝电极处,一个在 30kv下且另一个在-30kv下。-30kv电极板经极少云母薄片沉积于其上的粉末涂料涂覆, 30kv电极经具有极少粉末涂料粒子的云母薄片涂覆。此展示,在无第一干掺合无机颗粒添加剂的情况下,具有干掺合云母薄片的粉末涂料组合物对静电分离极其不稳定。

[0117]

实施例2

[0118]

为了评定喷涂后稳定性,粉末涂料组合物2喷涂在两个铝电极处,一个在 30kv下且另一个在-30kv下。两个经涂覆的电极在200℃下固化15分钟。在粉末涂料组合物2的情况下,完全固化粉末涂料膜形成于两个电极上,各自具有相同金金属效应。此展示粉末涂料粒

子与云母薄片的混合物针对静电分离稳定化。

[0119]

在另一测试中,使用标准负电晕喷枪,在具有不同施加电压(-50kv及-100kv)的两个电极板处喷涂粉末涂料组合物2。两个电极板均在200℃下固化15分钟。两个板产生相同金属效应,在整个板中均匀覆盖,且无云母薄片分离迹象。

[0120]

实施例3(比较)

[0121]

通过将0.5重量%标准流化添加剂(氧化铝)及15重量%具有金属效应的云母薄片与粉末涂料组分干掺合来制备粉末涂料组合物3。粉末混合物展示turbula混合器的混合瓶中的可见分离,纯云母薄片沉积至瓶壁上。

[0122]

通过电晕喷枪在100kv下以70μm的膜厚度将粉末涂料组合物3喷涂至金属板上。板在对流烘箱中在200℃下固化15分钟以实现完全固化。所得固化粉末涂料缺乏云母薄片,展示不均匀薄片覆盖及不佳金属效应。

[0123]

在另一测试中,粉末涂料组合物3喷涂在两个铝电极处,一个在 30kv下且另一个在-30kv下。两个经涂覆的电极在200℃下固化15分钟。-30kv电极外观表明,粉末涂料粒子沉积较优先,伴随可忽略的云母薄片沉积。 30kv电极外观展示,具有粉末涂料粒子极少沉积的云母薄片较优先。

[0124]

实施例4(比较)

[0125]

在比较粉末涂料组合物4的干掺合期间,粉末涂料混合物展示粉末涂料粒子及云母薄片的一些分离:粉末涂料粒子沉积至turbula混合器的混合瓶壁上。

[0126]

通过电晕喷枪在100kv下以70μm的膜厚度于金属板上喷涂粉末涂料组合物4。板在对流烘箱中在200℃下固化15分钟以实现完全固化。

[0127]

粉末涂料组合物在板上完全流动及调平,形成完整粉末膜。经喷涂的板相比于经比较粉末涂料组合物3喷涂的板看起来更富含颜料,具有良好金美观性。云母薄片完全粘结在涂层中且不可通过用甲基乙基酮摩擦来移除。

[0128]

在另一测试中,粉末涂料组合物4喷涂在两个铝电极处,一个在 30kv下且另一个在-30kv下。两个经涂覆的电极在200℃下固化15分钟。-30kv电极外观表明,云母薄片沉积较优先,伴随可忽略的粉末涂料粒子沉积。 30kv电极外观展示,具有云母薄片极少沉积的粉末涂料粒子较优先。

[0129]

实施例5(比较)

[0130]

在比较粉末涂料组合物5(无第一干掺合无机颗粒添加剂)的干掺合期间,混合瓶壁完全涂覆云母薄片,表明薄片与粉末涂料组分显著分离。

[0131]

经由电晕喷枪在100kv下以100μm的膜厚度将粉末涂料组合物5喷涂涂覆至金属板。板在对流烘箱中在200℃下固化15分钟以实现完全固化。

[0132]

粉末涂料组合物完全流动及调平。板的目视评定展示云母薄片的不佳沉积。涂层以减少的薄片产生非天然金属效应,及显著针孔,提供“塑料样”外观。

[0133]

实施例6

[0134]

在粉末涂料组合物6的干掺合期间,混合瓶壁展示粉末及薄片的均匀一致混合物的极轻喷粉,且大部分粉末展示无云母薄片与粉末涂料组分分离的迹象。

[0135]

粉末涂料组合物6在两个电极(-30kv及 30kv)处喷涂以确定对静电分离的混合稳定性。两个电极展示相同涂层外观及沉积。

[0136]

实施例7(比较)

[0137]

在比较粉末涂料组合物7的干掺合期间,粉末涂料混合物展示粉末涂料粒子及云母薄片的一些分离:粉末涂料粒子沉积至turbula混合器的混合瓶壁上。

[0138]

粉末涂料组合物7经由电晕喷枪在100kv下以100μm的膜厚度喷涂涂覆至金属板。板在对流烘箱中在200℃下固化15分钟以实现完全固化。

[0139]

粉末涂料组合物完全流动及调平。板的目视评定展示富金属效应,其中金属薄片富集沉积于电极上。薄片覆盖为均匀的且无针孔。

[0140]

在另一测试中,粉末涂料组合物7喷涂在两个铝电极处,一个在 30kv下且另一个在-30kv下。两个经涂覆的电极在200℃下固化15分钟。-30kv电极外观表明,云母薄片沉积较优先,伴随可忽略的粉末涂料粒子沉积。 30kv电极外观展示,具有云母薄片极少沉积的粉末涂料粒子较优先。

[0141]

相比于来自粉末涂料组合物6及7(标准粒子尺寸粉末涂料粒子)的固化涂层,来自粉末涂料组合物2及4,即,具有更小粉末涂料粒子的组合物的固化涂层更光滑且具有更高光泽作用(看起来更具金属性)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。