1.本发明涉及一种在流体回路中进行延迟动作的延时阀及流量控制器。

背景技术:

2.以往,提出了各种进行延迟动作的阀(延时阀)。这样的延时阀例如用于使通过流体压力进行动作的流体压力缸从第一速(高速)切换至第二速(低速)的二级速度控制。这样的二级速度控制对于通过流体压力缸的行程末端的冲击的缓和、动作速度提升来缩短循环时间等有效。

3.作为延时阀,提出了各种对利用先导流体的供给压力进行阀的动作的结构。在该情况下,对延迟机构使用节流件和容积部,在规定量的先导流体被供给至容积部的时间点进行阀的切换动作(例如,日本专利第5632914号公报、日本专利第4595411号公报、日本专利第3161965号公报以及日本特开2001-50204号公报)。另外,还已知将上述的延迟机构用于二速切换流量控制器的技术(例如,日本专利第5578502号公报、日本专利第5756984号公报)。

4.然而,以往的延时阀有先导流体的供给压力变动时通过延迟机构的节流件的先导流体的流量变动、阀切换的时间点变动的问题。

5.因此,当在工厂的压力线等压力容易变动的场所使用时,延时阀的切换时间点变动。其结果是,由于使用延时阀的设备的动作时间产生波动,考虑这些设备的动作的波动,需要设置规定的等待时间,会产生循环时间长期化的问题。

技术实现要素:

6.因此,本发明的目的在于提供一种能够抑制先导流体的供给压力的变动对切换时间点的影响的延时阀及流量控制器。

7.以下的发明的一观点是一种延时阀,具备:切换阀,该切换阀切换至第一位置和第二位置;施力部件,该施力部件朝向所述第一位置对所述切换阀施力;驱动机构,该驱动机构在先导流体的供给压力的作用下朝向所述第二位置对所述切换阀施力;先导流路,该先导流路将所述先导流体导向所述驱动机构;以及延迟机构,该延迟机构使所述切换阀的切换时间点延迟,所述延迟机构具有:延迟用节流阀,该延迟用节流阀设置于所述先导流路上;以及补偿机构,该补偿机构在所述先导流体的供给压力的作用下朝向所述第一位置对所述切换阀施力。

8.另一观点是一种流量控制器,具备:第一供排路,该第一供排路向流体压力缸的一方的端口供排流体;第二供排路,该第二供排路向所述流体压力缸的另一方的端口供排流体;动作切换阀,该动作切换阀切换流体供给源和流体排出部,该流体供给源向所述第一供排路和所述第二供排路供给控制对象流体,该流体流出部从所述第一供排路和所述第二供排路排出控制对象流体;以及延时阀,该延时阀分别设置于所述第一供排路和所述第二供排路的路径上,所述延时阀具备:切换阀,该切换阀切换至第一位置和第二位置;施力部件,

该施力部件朝向所述第一位置对所述切换阀施力;驱动机构,该驱动机构在先导流体的供给压力的作用下朝向所述第二位置对所述切换阀施力;先导流路,该先导流路将所述先导流体导向所述驱动机构;以及延迟机构,该延迟机构使所述切换阀的切换时间点延迟,所述延迟机构具有:第一节流阀,该第一节流阀设置于所述先导流路上;以及补偿机构,该补偿机构在所述先导流体的供给压力的作用下朝向所述第一位置对所述切换阀施力。

9.根据上述观点的延时阀及流量控制器,能够抑制先导流体的供给压力的变动对切换时间点的影响。

附图说明

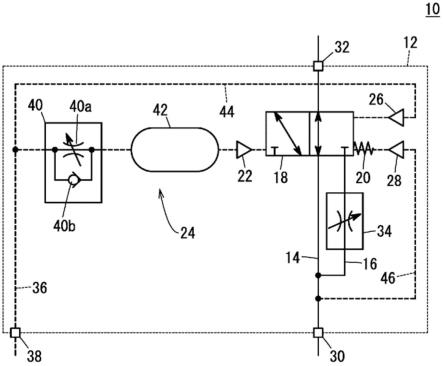

10.图1是第一实施方式的延时阀的流体回路图。

11.图2是图1的延时阀的立体图。

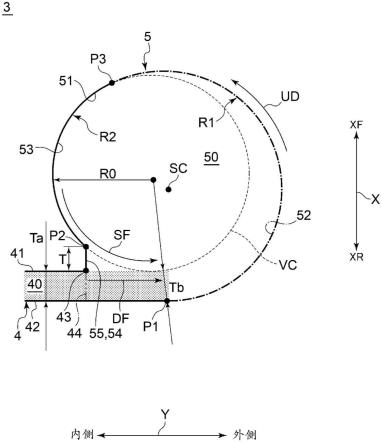

12.图3是沿着图2的延时阀的iii-iii线的剖视图。

13.图4是图3的滑柱的立体图。

14.图5是表示图1的延时阀与驱动回路的连接例的流体回路图。

15.图6是表示图1的延时阀的作用的说明图。

16.图7是表示延迟时间(切换时间点)对于比较例的延时阀的先导空气的填充压力的变动的影响的曲线图。

17.图8是表示延迟时间(切换时间点)对于第一实施方式的延时阀的先导空气的填充压力的变动的影响的曲线图。

18.图9是第一实施方式的变形例的延时阀的流体回路图。

19.图10是第二实施方式的流量控制器的流体回路图。

20.图11是第二实施方式的流量控制器的立体图。

21.图12是表示图11的流量控制器和向流体压力缸的连接配置例的示意图。

22.图13是表示图10的流量控制器的动作的时序图。

23.图14是表示图10的流量控制器的第一模块的动作的流体回路图(其一)。

24.图15是表示图10的流量控制器的第一模块的动作的流体回路图(其二)。

25.图16是表示与比较例2的流量控制器连接的流体压力缸的轨迹和比较例2的第一模块的填充特性的曲线图。

26.图17是表示与第二实施方式的流量控制器连接的流体压力缸的轨迹和第二实施方式的第一模块的填充特性的曲线图。

27.图18是表示图10的流量控制器的第一模块的动作的流体回路图(其三)。

28.图19是表示图10的流量控制器的第一模块的动作的流体回路图(其四)。

29.图20是表示比较例3的第一模块的恢复响应特性的曲线图。

30.图21是表示图10的第一模块的恢复响应特性的曲线图。

具体实施方式

31.以下,对于本发明的延时阀及流量控制器列举优选的实施方式,并参照添附的附图进行详细说明。

32.(第一实施方式)

33.图1及图2所示的本实施方式的延时阀10安装于气缸、各种流体压力设备的驱动电路,并且用于工厂的生产线的空气压力设备等。延时阀10例如用于控制空气(air)等控制对象流体的流量。此外,控制对象流体和先导流体并不限定于空气(air)。

34.如图1所示,本实施方式的延时阀10在主体12的内部具有第一流路14、第二流路16、切换阀18、施力部件20、驱动机构22、延迟机构24、补偿机构26以及恢复机构28。其中,第一流路14和第二流路16是使控制对象流体流通的流路,并且是将主体12的第一连接端口30和第二连接端口32连接起来的流路。

35.第一流路14和第二流路16是并联设置的流路,通过切换阀18的切换动作,在这些流路之间选择性地切换使控制对象流体流通的路径。在第二流路16设置有为了以与第一流路14不同的条件使控制对象流体通过而进行节流的第一节流阀34。此外,第一节流阀34也可以代替第二流路16而设置于第一流路14。另外,第一节流阀34也可以设置于第一流路和第二流路16这双方。进一步,第一节流阀34并不限定于流量可变的可变式节流阀,也可以是使恒定的流量通过的固定式节流阀。

36.切换阀18构成为能够切换为第一位置和第二位置的三端口阀。切换阀18在第一位置经由第一流路14使第一连接端口30和第二连接端口32连通。另外,切换阀18在第二位置经由第二流路16使第一连接端口30和第二连接端口32连通。切换阀18构成为通过施力部件20、驱动机构22、补偿机构26以及恢复机构28的作用力而切换第一位置和第二位置。

37.施力部件20是朝向第一位置对切换阀18施力的部件,例如由弹簧、橡胶等弹性部件构成。切换阀18在不供给先导流体的状态下通过施力部件20的作用力而保持在第一位置。施力部件20具有不会因切换阀18的自重而切换为第二位置的程度的弹力。

38.驱动机构22是在先导流体的作用下产生朝向第二位置对切换阀18施力的作用力的部件。驱动机构22包含如后述那样与施力部件20相对配置的活塞机构,并且产生与先导流体的供给压力对应的作用力。驱动机构22在该作用力超过施力部件20及补偿机构26的作用力的时间点将切换阀18切换为第二位置。

39.先导流体经由先导流路36向驱动机构22供给。先导流路36是将主体12的先导端口38和驱动机构22连接起来的流路,并且将从先导端口38流入的先导流体导向驱动机构22。

40.延迟机构24具有设置于先导流路36的延迟用节流阀40、设置于延迟用节流阀40的下游的容积部42以及补偿机构26。流量可变的节流阀40a、止回阀40b并联地设置于延迟用节流阀40。延迟用节流阀40对通过先导流路36而流入容积部42的先导流体进行节流,从而调节作用于驱动机构22的先导流体的压力的上升速度,能够调节切换阀18的切换时间点。容积部42构成为延迟用节流阀40的下游侧的先导流路36和驱动机构22的活塞机构的容积。也可以根据需要另外设置贮存箱等部件。

41.补偿机构26是产生朝向第一位置对切换阀18施力的作用力的部件,并且通过从延迟用节流阀40的上游侧的先导流路36分支的补偿流路44而与先导端口38连接。先导流体通过补偿流路44向补偿机构26供给。补偿机构26产生与先导流体的供给压力对应的大小的朝向第一位置的作用力。即,当先导流体的供给压力上升时,补偿机构26的作用力增加。另外,当先导流体的供给压力减少时,补偿机构26的作用力减少。但是,补偿机构26的作用力上升得比驱动机构22的作用力快,并且构成为,使规定切换阀18进行切换的时间点的作用力根据先导流体的供给压力进行增减。

42.恢复机构28是产生朝向第一位置对切换阀18施力的作用力的部件。恢复机构28经由恢复流路46而与第一流路14连接。恢复机构28产生与第一流路14的控制对象流体的供给压力对应的大小的作用力。容积部42的先导流体的量根据先导流体的供给压力进行增减,但是恢复机构28通过使与先导流体(控制对象流体)的供给压力对应的作用力作用于切换阀18,使切换阀18从第二位置切换为第一位置的恢复时间点稳定化。

43.接着,参照图2~图4对延时阀10的具体构造进行说明。

44.如图2所示,延时阀10的主体12形成为将正面12a、背面12b、上表面12c以及底面12d一体化的矩形的框状,并且两侧部为开口部12e1、12e2。在主体12的两侧部,用于安装侧板50的凸起52在主体12的正面12a、背面12b、上表面12c以及底面12d的规定部位设有多个。还能够通过开口部12e1、12e2连结其他的延时阀10。在本实施方式中,由于在一个延时阀10中使用,因此一对侧板50以覆盖侧部的开口部12e1、12e2的方式安装。

45.在主体12的正面12a配置有第一连接端口30、第一节流阀34的流量调节旋钮34a、延迟用节流阀40的调节旋钮40c。另外,在背面12b设置有第二连接端口32。在主体12的上表面12c与底面12c之间设置有大致圆筒状的阀收容部54。在阀收容部54收容有切换阀18。

46.第一流路14从正面12a的第一连接端口30朝向阀收容部54延伸。连结端口56从第一流路14的侧部朝向侧方伸出。连结端口56形成为圆筒状,并且向开口部12e1侧的侧部和开口部12e2侧的侧部伸出。在连结端口56的开口部12e1侧的侧部和开口部12e2侧的内部分别设置有密封壁56a。在根据需要而对密封壁56a实施穿孔加工并连结多个延时阀10时,被用作用于向相邻的延时阀10供给先导流体、空气对象流体的连接口。此外,如本实施方式这样,仅使用单独的延时阀10的情况下,部在连结端口56的开口部12e1侧的密封壁56a和开口部12e2侧的密封壁56a实施穿孔加工,连结端口56由密封壁56a封闭。

47.第一节流阀34在相比第一流路14靠近上表面12c的位置与阀收容部54连接。第一节流阀34的流量调节旋钮34a设置于正面12a,通过流量调节旋钮34a能够调节第二流路16的流量。

48.延迟用节流阀40在相比第一节流阀34靠近上表面12c的位置与阀收容部54连接。先导流路36与延迟用节流阀40的侧部连接。先导流路36经由延迟用节流阀40与阀收容部54连接。先导流路36朝向开口部12e1侧的侧方和开口部12e2侧的侧方圆筒状地伸出,在开口部12e1、12e2侧分别形成有密封壁36a。对这些密封壁36a中的开口部12e2侧的密封部36a实施穿孔加工,先导端口38与开口部12e2侧的先导流路26连接。当组装侧板50时,先导端口38向侧板50的外侧突出,先导端口38能够与配管部件连接。先导流体在规定的时间点向先导端口38供给。

49.如图3所示,切换阀18构成为滑阀,该滑阀在阀收容部54的内部收容滑柱60。阀收容部54在其内部具有从主体12的上表面12c向底面12d侧贯通的贯通孔58。该贯通孔58的两端由端盖64、66封闭。并且,在端盖64、66之间的贯通孔58收容有滑柱60和收容滑柱60的套筒62。

50.端盖64嵌入贯通孔58的上表面12c侧的端部。端盖64在内部形成有贮存先导流体的贮存室64a。贮存室64a通过孔部64b与延迟用节流阀40连通,并且构成贮存先导流体的容积部42的一部分。

51.套筒62嵌入端盖64、66之间的贯通孔58。在套筒62形成有从上表面12c侧向底面

12d侧贯通的滑动孔62a。滑柱60能够滑动地配置于滑动孔62a。

52.在套筒62的上表面12c侧的端部形成有驱动活塞室68。驱动活塞室68是收容形成于滑柱60的一端的驱动活塞70的部分。驱动活塞室68通过驱动活塞70分隔出上表面12c侧的第一空室72a和底面12d侧的第二空室72b。驱动活塞室68的第一空室72a与端盖64的贮存室64a连通。另外,在驱动活塞室68的第二空室72b形成有补偿流路44的开口部44a,并且第二空室72b与补偿流路44连通。

53.另外,在套筒62形成有与第一节流阀34连通的第一缺口孔74、与第二连接端口32连通的第二缺口孔76以及与第一流路14连通的第三缺口孔78。第一缺口孔74、第二缺口孔76以及第三缺口孔78在厚度方向上贯通套筒62地形成。

54.在套筒62的底面12d侧的端部形成有将恢复活塞80收容为能够滑动的恢复活塞室82。恢复活塞室82由从底面12d侧嵌入贯通孔58的端盖66封闭。恢复活塞室82通过恢复活塞80分隔出端盖66侧的空室和上表面12c侧的空室。恢复活塞室82的端盖66侧的空室经由构成恢复流路46的第四缺口孔86而与第一流路14连通。另外,恢复活塞室82的上表面12c侧的空室与第一流路14连通。

55.恢复活塞80形成于滑柱60的底面12d侧的端部,并且端面为第四承压面80a。第四承压面80a承受通过恢复流路46流入恢复活塞室82的控制对象流体的供给压力,并产生使滑柱60朝向第一位置的作用力。

56.在恢复活塞室82的恢复活塞80与端盖66之间的空室收容有施力部件20。施力部件20例如由形成为线圈状的弹簧构成,并且与恢复活塞80的第四承压面80a抵接。施力部件20通过其弹力朝向上表面12c侧的第一位置对第四承压面80a(滑柱60)施力。施力部件20的弹力(作用力)被设定为比滑柱60的重量大的值,并且在没有供给先导流体、控制对象流体的不使用时,阻止滑柱60向底面12d侧(第二位置侧)的移动。

57.如图4所示,在滑柱60的第一位置侧(上表面12c侧)的一端形成有驱动活塞70。驱动活塞70的端面为第一承压面70a,承受先导流体的供给压力并产生向第二位置侧对滑柱60施力的作用力。

58.驱动活塞70的第二位置侧形成有直径比驱动活塞70小的滑动部88。在滑动部88与驱动活塞70的台阶部分形成有第二承压面70b。第二承压面70b与第一承压面70a相对地形成,该第二承压面70b承受先导流体的供给压力并产生朝向第一位置对滑柱60施力的作用力。第二承压面70b构成补偿机构26的一部分。此外,由于第二承压面70b的面积比第一承压面70a的面积小。因此在贮存室64a的内压充分上升时,第一承压面70a的作用力超过第二承压面70b及施力部件20的作用力。

59.滑动部88朝向第二位置侧(底面12d侧)延伸。从第一位置侧起在滑动部88依次形成有第一凹部90、第一隔壁92、第二凹部94、第二隔壁96、第三凹部98以及恢复活塞80。另外,在滑柱60的规定部位形成有多个衬垫收容槽99。如图3所示,在衬垫收容槽99装配有o型圈97而滑柱60与套筒62的间隙被密封。

60.如图3所示,在滑柱60处于第一位置的情况下,第一凹部90与第一缺口孔74连通,第二凹部94与第二缺口孔76连通,第三凹部98与第三缺口孔78连通。另外,第一隔壁92气密(液密)地分隔第一缺口孔74和第二缺口孔76。此时,第二隔壁96配置于第二缺口孔76的位置,第二缺口孔76和第三缺口孔78通过第三凹部98连通。并且,第一连接端口30和第二连接

端口32通过第一流路14连接。

61.另一方面,在滑柱60处于底面12d侧的第二位置的情况下,第一隔壁92配置于第二缺口孔76的位置,第一缺口孔74和第二缺口孔76通过第一凹部90连通。此时,第二隔壁96和第二缺口孔76与第三缺口孔78之间的套筒62的内周面接触,阻止第二缺口孔76与第三缺口孔78的连通。并且,在滑柱60的第二位置处,第一连接端口30和第二连接端口32通过第二流路16和第一节流阀34连接。

62.本实施方式的延时阀10如以上这样构成,以下对其作用进行说明。

63.如图5所示,延时阀10与动作切换阀100连接并被用作气缸等流体压力设备的驱动装置。图示的流体回路是使用延时阀10而在规定的延迟时间之后对从流体排出部114排出的控制对象流体的流量节流的流体回路。

64.动作切换阀100是五端口阀,具有端口102~110。先导端口38与第一端口102连接,第一连接端口30与第二端口104连接。流体排出部114与第三端口106和第五端口110连接,流体供给源112与第四端口108连接。流体供给源112例如是工厂的压力线路、空气压缩机等。

65.动作切换阀100切换为第一位置和第二位置。在动作切换阀100的第一位置处,第一端口102和第四端口108连接,第二端口104和第五端口110连接。即,流体供给源112与先导端口38连接并供给先导流体,流体排出部114与第一连接端口30连接。并且,通过先导端口38向先导流路36供给先导流体。

66.延时阀10在初始状态下通过施力部件20的作用力而使切换阀18配置于第一位置,第一连接端口30和第二连接端口32通过第一流路14连通。先导流体的一部分通过从先导流路36分支的补偿流路44而流入补偿机构26。另外,先导流体的另一部分通过延迟用节流阀40而以规定流量流入容积部42(贮存室64a),使作用于驱动机构22的先导流体的压力逐渐增加。

67.如图6所示,作用于驱动活塞70的第二承压面70b(补偿机构26)的压力的作用力1、作用于第一承压面70a(驱动机构22)的压力的作用力2、以及施力部件20的作用力3作用于滑柱60。在第二位置方向的作用力2比第一位置方向的作用力1和作用力3的合力大的时间点,滑柱60(切换阀18)切换为第二位置。

68.并且,通过切换阀18切换至第二位置,图5的第一连接端口30和第二连接端口32通过第二流路16连接,控制对象流体的流量被第一节流阀34限制。这样,延时阀10以在从先导流体的供给经过了规定的延迟时间之后,切换切换阀的方式进行动作。

69.在此,当流体供给源112的压力增加时,通过先导流路36的延迟用节流阀40的先导流体的流量增加,容积部42的填充压力的上升速度变快,作用力2的增加变快。相反,当流体供给源112的压力减少时,通过延迟用节流阀40的先导流体的流量减少,作用力2的增加变慢。因此,有因流体供给源112的压力的变动而切换阀18的切换动作的时间点变动的担忧。

70.因此,在本实施方式的延时阀10中,在作用力2的增加之前,使先导流体的供给压力作用于第二承压面70b而产生作用力1。由于作用力1的大小与先导流体的压力成比例,因此用于补偿作用力2的增加速度。即,当流体供给源112的压力增加时,作用力1与之相应地增加。然后,切换滑柱60所需的作用力2的大小增加,抵消作用力2的增加速度的增大的影响,能够抑制滑柱60的切换时间点(延迟时间)的变动。

71.另外,在流体供给源112的压力减少的情况下,作用于第二承压面70b的先导流体的供给压力也减少。其结果是,作用力1减少,能够通过更小的作用力2切换滑柱60。由此,抵消作用力2的增加速度的减少的影响,能够抑制滑柱60的切换时间点(延迟时间)的变动。

72.另外,本实施方式的延时阀10在恢复动作下也能够使滑柱60的切换动作的时间点稳定化。当图5的动作切换阀100切换为第二位置时,第一端口102和第三端口106连接,第二端口104和第四端口108连接。即,流体供给源112与延时阀10的第一连接端口30连接,流体排出部114与先导端口38连接。

73.贮存于容积部42的先导流体经由止回阀40b和先导流路36从流体排出部114排出。然后,在作用于驱动机构22的先导流体的压力比规定值小,图6的作用力2比施力部件20的作用力3小的时间点,滑柱60(切换阀18)恢复至第一位置。然而,由于贮存于容积部42的先导流体的量根据作为先导流体的供给压力的流体供给源112的压力变动而增减,因此滑柱60(切换阀18)恢复至第一位置的时间点受到流体供给源112的压力的影响。

74.在本实施方式中,第一连接端口30的控制对象流体的一部分通过与第一连接端口30连通的恢复流路46向恢复机构28的恢复活塞室82供给。恢复机构28的恢复活塞80产生与控制对象流体的供给压力(流体供给源112的压力)对应的大小的朝向第二位置的作用力。由于该恢复机构28的作用力叠加在施力部件20的作用力,因此用于抵消贮存在容积部42的先导流体的量的变动。其结果是,延时阀10能够抑制因流体供给源112的压力的变动引起的恢复动作的时间点的变动。

75.图7是表示比较例的延时阀的容积部42的先导空气的填充压力的推移和切换时间点(延迟时间)的变动的情形的图。比较例的延时阀将图6的补偿流路44向大气开放而不产生与先导流体的压力对应的作用力1。

76.在此,表示对于将来自流体供给源112的先导流体的供给压力为基准的0.4mpa变动了

±

0.1mpa的例子。当流体供给源112的压力增加时,容积部42的填充压力更快地增加。另外,当流体供给源112的压力减少时,容积部42的填充压力的增加变慢。在仅施力部件20的作用力3作用于滑柱60的情况下,在到达一定的填充压力0.2mpa时切换滑柱60,但是该切换动作的时间点(延迟时间)根据填充压力的增加速度的变动而较大地变动。

77.另一方面,如图8所示,在本实施方式的延时阀10中,由于滑柱60切换时的容积部42的填充压力根据补偿机构26而增减,因此能够抑制延迟时间的变化幅度。

78.本实施方式的延时阀10实现以下的效果。

79.本实施方式的延时阀10具备:切换至第一位置和第二位置的切换阀18;朝向第一位置对切换阀18施力的施力部件20;在先导流体的供给压力的作用下朝向第二位置对切换阀18施力的驱动机构22;将先导流体导向驱动机构22的先导流路36;以及使切换阀18的切换时间点延迟的延迟机构24,延迟机构24具有设置于先导流路36上的延迟用节流阀40和在先导流体的供给压力的作用下朝向第一位置对切换阀18施力的补偿机构26。

80.根据上述的结构,通过补偿机构26,能够使与先导流体的压力对应的作用力1(参照图6)作用于切换阀18。由此,根据先导流体的供给压力的变动,能够使切换阀18从第一位置切换为第二位置时的驱动机构22的作用力2变动,从而能够抑制先导流体的供给压力的变动引起的延迟时间的变动幅度。

81.在上述的延时阀10中,补偿机构26也可以具有在先导流体的供给压力的作用下产

生与驱动机构22相反的作用力的活塞机构。通过该结构,能够产生与先导流体的供给压力对应的作用力1。

82.在上述的延时阀10中,先导流体通过在延迟用节流阀40的上游侧从先导流路36分支的补偿流路44向补偿机构26供给。通过该结构,能够使先导流体的供给压力快速地作用于补偿机构26,因此能够使切换阀18的切换时间点稳定化。

83.在上述的延时阀10中,也可以具有在切换阀18的第一位置连通的第一流路14、在切换阀18的第二位置连通的第二流路16以及设置于第一流路14和第二流路16的至少一方的第一节流阀34。根据该结构,能够进行控制对象流体的流量的切换。

84.在上述的延时阀10中,也可以进一步具备产生与驱动机构22相反的作用力的恢复机构28和从第一流路14或者第二流路16分支并与恢复机构28连接的恢复流路46。根据该结构,即使在先导流体的供给压力变动的情况下,也能够使切换阀18的恢复动作的时间点稳定化。

85.在上述的延时阀10中,切换阀18具有滑柱60和供滑柱60滑动的套筒62,驱动机构22具有设置于滑柱60的一端的驱动活塞室68和驱动活塞70,该驱动活塞70将驱动活塞室68分隔成第一位置侧的第一空室72a和第二位置侧的第二空室72b,驱动活塞70具有第一承压面70a,该第一承压面70a在第一空室72a侧承受先导流体的供给压力并产生第二位置侧的作用力。这样,通过滑柱60和驱动活塞70一体化,装置结构简单化。

86.在上述的延时阀10中,驱动活塞70与滑柱60形成为一体,补偿机构26也可以具有第二承压面70b,该第二承压面70b在驱动活塞70中面向第二空室72b且与第一承压面70a相对。根据该结构,由于在驱动活塞70设置有补偿机构26,装置结构简单化。

87.在上述的延时阀10中,第二承压面70b的面积比第一承压面70a的面积小。由此,通过先导流体,能够产生使切换阀18从第一位置切换至第二位置的作用力。

88.在上述的延时阀10中,恢复机构28也可以具有形成于滑柱60的另一端的恢复活塞80和收容恢复活塞80的恢复活塞室82。通过该结构,恢复机构28的恢复活塞80与滑柱60一体化,装置结构简单化。

89.在上述延时阀10中,施力部件20也可以配置于恢复活塞室82。根据该结构,能够使延时阀10小型化。

90.(第一实施方式的变形例)

91.如图9所示,本变形例的延时阀11在主体12a的内部不具有第二流路16,第二流路16和第一节流阀34是外置的。此外,在图9的延时阀11的结构中,对于与参照图1~图6进行说明的延时阀10相同的结构标注相同的符号并省略其详细的说明。

92.如图9所示,延时阀11具有将主体12a的第一连接端口30和第二连接端口32连接的第一流路14,并且在该第一流路14设置有切换阀18a。切换阀18a能够切换为第一位置和第二位置,并且在第一位置容许第一流路14的流体的流通,在第二位置阻止第一流路14的流体的容许。

93.切换阀18a与第一实施方式的切换阀18同样,被施力部件20向第一位置施力,当向驱动机构22、延迟机构24、补偿机构26开始先导流体的供给时,在经过规定的延迟期间(延迟时间)之后切换为第二位置,阻止控制对象流体经由第一流路14通过。

94.作为外置的部件,如果使具有第一节流阀34的第二流路16与延时阀11并联地连

接,则能够在经过规定的延迟时间之后对控制对象流体节流,获得与延时阀10相同的功能。

95.在本变形例的延时阀11中,也与第一实施方式的延时阀10同样,能够抑制先导流体的供给压力的变动引起的切换时间点(延迟时间)的变动。

96.此外,延时阀11的切换阀18a并不限定于两端口阀,也可以构成为五端口阀等。另外,设置于第二流路16的设备并不限定于第一节流阀34,也可以代替第一节流阀34而与各种设备连接。

97.(第二实施方式)

98.在本实施方式中,对使用了第一实施方式的延时阀10的流量控制器150进行说明。如图10所示,流量控制器150构成驱动流体压力缸120的流体回路。此外,虽然流浪控制器150包含第一模块10a和第二模块10b,但是均是与图1的延时阀10相同的构造。此外,在第一模块10a和第二模块10b的结构中,对于与图1的延时阀10相同的结构标注相同的符号并省略其详细的说明。

99.如图10所示,流体压力缸120是多作用型缸,在缸室121的内部设置有活塞120a。活塞120a将流体压力缸120的缸室121分割成顶侧空室121a和杆侧空室121b。流通通过顶侧端口122向顶侧空室121a供排,流体通过杆侧端口124向顶侧空室121b供排。活塞120a通过从顶侧端口122和杆侧端口124供排的流体(控制对象流体)而一边在缸室121的内壁滑动一边在轴向上位移。活塞杆120b与活塞120a连接,活塞杆120b与活塞120a一体地位移。

100.流量控制器150具有进行将流体压力缸120的活塞120a(和活塞杆120b)的移动速度从高速的一级速切换为低速的二级速的两级速度控制的功能。该流量控制器150能够适用于通过流体压力缸120的行程端的冲击的缓和、高速动作的实现来缩短循环时间的情况。以下,对流量控制器150的具体结构进行说明。

101.流量控制器150包含:与顶侧端口122连接的第一供排路116;与杆侧端口124连接的第二供排路118;切换流体供给源112和流体排出部114的动作切换阀100,该流体供给源112和流体排出部114与第一供排路116和第二供排路118连接;限制流体压力缸120的第一动作速度的速度调节部126、128;以及限制第二动作速度的第一模块10a和第二模块10b。

102.第一速度调节部126和第二模块10b与第一供排路116连接。第一速度调节部126是限制拉入流体压力缸120的活塞杆120b的恢复行程时的高速的第一动作速度的部件,该第一速度调节部126具有止回阀126a和节流阀126b。止回阀126a和节流阀126b并联地连接,并且在使向流体压力缸120供给的流体没有阻力地通过的方向上连接。第一速度调节部126在流体压力缸120的活塞120a向顶侧移动时,通过节流阀126b对从顶侧端口122排出的流体节流,从而限制流体压力缸120的动作速度。即,第一速度调节部126构成通过从流体压力缸120排出的流体来限制动作速度的出口节流的速度控制器。

103.第二模块10b在第一供排路116中连接于第一速度调节部126与动作切换阀100之间。在第二模块10b中,第二连接端口32与第一速度调节部126连接,第一连接端口30与动作切换阀100连接。第二模块10b在流体压力缸120的恢复行程开始后,并且在经过了规定的延迟时间之后,将控制对象流体的流路从第一流路14切换为第二流路16并进行节流,从而成为低速的第二动作速度。第二模块10b的先导流路36经由第二交叉流路130b与第二供排路118连接。即,第二模块10b的先导流体从相反侧的第二供排路118供给。

104.第二速度调节部128和第一模块10a与第二供排路118连接。第二速度调节部128与

第一速度调节部126同样地构成,构成使向流体压力缸120供给的方向上的流动没有阻力地通过并限制其相反方向的流动的出口节流的速度控制器。第二速度调节部128限制送出流体压力缸120的活塞杆120b的驱动行程时的高速的第一动作速度。

105.第一模块10a在第二供排路118中连接于第二速度调节部128与动作切换阀100之间。第一模块10a的结构与第二模块相同。此外,第一模块10a的先导流路36经由第一交叉流路130a与第一供排路116连接。这样,第一模块10a和第二模块10b的先导流路36以彼此与相反侧的供排路116、118交叉的方式连接。

106.此外,第一速度调节部126和第二速度调节部128并不限定于出口节流,也可以通过将止回阀126a、128a反向连接而构成为入口节流的速度控制器。

107.动作切换阀100与参照图5进行说明的动作切换阀100相同。动作切换阀100的第一端口102与第二供排路118连接,第二端口104与第一供排路116连接,第三端口106和第五端口110与流体排出部114连接,第四端口108与流体供给源112连接。

108.虽然本实施方式的流量控制器150的回路结构如上所述,但是第一模块10a和第二模块10b也可以构成为一体化的阀单元140。以下,参照图11和图12对阀单元140进行说明。

109.如图11所示,阀单元140将具有主体12的两个第一模块10a和第二模块10b连结而构成。第一模块10a和第二模块10b各自的内部的结构与图2的延时阀10相同。但是,如图12所示,为了使第一模块10a和第二模块10b的先导流路36以与相反侧的供排路116、118交叉的方式连接,设置有流路连接部件130。

110.流路连接部件130内置第一交叉流路130a和第二交叉流路130b,该第一交叉流路130a将第二模块10b的连结端口56和第一模块10a的先导流路36连接,该第二交叉流路130b将第一模块10a的连结端口56和第二模块10b的先导流路36连接。流路连接部件130夹入第一交叉流路130a与第二交叉流路130b之间而与先导流路36连接。此外,在第二模块10b中,在开口部12e2侧的连结端口56的密封壁56a和开口部12e2侧的先导流路36的密封壁36a实施穿孔加工。另外,在第一模块10a中,在开口部12e1侧的连结端口56的密封壁56a和开口部12e1侧的先导流路36的密封壁36a实施穿孔加工。

111.如图11所示,第一模块10a和第二模块10b的两侧部由侧板50a覆盖,并且通过螺栓固定连结。在侧板50a的与先导流路36对应的部位设置有未图示的密封部件,先导流路36的开口部由侧板50a封闭。

112.本实施方式的流量控制器150如以上这样构成,以下对其作用及动作进行说明。

113.在图13中,横轴表示时间的经过,根据动作切换阀100的切换动作进行对控制对象流体的流量控制的动作。阀信号示出了流量控制器150的动作切换阀100的切换状态,并且表示在“接通”的状态下,第一供排路116与流体供给源112连接,在“断开”的状态下,第二供排路118与流体供给源112连接。

114.缸行程表示流体压力缸120的行程方向,“驱动”表示进行送出活塞杆120b的驱动行程,“恢复”表示进行拉入活塞杆120b的恢复行程。

115.另外,图13的第一模块10a和第二模块10b的“1”表示滑柱60处于第一位置,“2”表示滑柱60处于第二位置。即,第一模块10a和第二模块10b的“1”表示流路为第一流路14,第一模块10a和第二模块10b的“2”表示流路为第二流路16。图中的箭头的范围是伴随着动作切换阀100的切换的第一模块10a和第二模块10b的滑柱60被切换为止的延迟时间,并且使

受到先导流体的供给压力的动作时间点。

116.以下,对动作切换阀100的阀信号从断开切换为接通时的流量控制器150的动作进行说明。

117.如图14所示,当动作切换阀100的阀信号从断开切换为接通时,动作切换阀100的第一端口102与第四端口108连接,第二供排路118与流体供给源112连接。控制对象流体经由第二模块10b向流体压力缸120供给并开始驱动行程。此外,由于驱动行程时的第一供排路116和第二模块10b的动作与参照图18及图19说明的恢复行程时的第二供排路118的第一模块10a的动作相同,因此在此省略说明。

118.在动作切换阀100的阀信号即将从断开切换为接通时,第一模块10a的切换阀18位于作为初始位置的第一位置,先导流体从驱动机构22和容积部42排出。如图14所示,在切换阀18的第一位置,第一模块10a的控制对象流体的流路成为第一流路14,经由第一供排路116排出的流体的流量仅由第一速度调节部126限制。

119.当动作切换阀100的阀信号从断开切换为接通时,第一供排路116的先导流体通过第一交叉流路130a流入先导流路36。先导流体的一部分通过补偿流路44向补偿机构26供给,补偿机构26产生与先导流体的供给压力对应的大小的作用力。先导流路36的先导流体由延迟用节流阀40限制,并且流入容积部42,作用于驱动机构22的先导流体的压力逐渐增加。

120.然后,在驱动机构22的作用力超过施力部件20和补偿机构26的作用力的时间点,如图15所示,切换阀18切换至第二位置。然后,经由第一供排路116排出的流体的流量除了被第二速度调节部128节流,还被设置于第一模块10a的第二流路16的第一节流阀34节流。由此,流体压力缸120的动作速度切换为低速的二级速。

121.在此,参照图16及图17对研究了表示作为作用于比较例2和本实施方式的第一模块10a的驱动机构22的先导流体的压力的填充压力的变化的填充特性和表示流体压力缸120的行程位置的时间变化的轨迹的结构进行说明。在此,表示从流体供给源112供给了0.3mpa、0.4mpa以及0.5mpa的压力的压缩空气的结果。

122.图16所示的比较例2表示由不包含补偿机构26的延时阀构成流量控制器的情况下的结果。着眼于使用比较例2的流量控制器的情况下的流体压力缸120的轨迹。在该流量控制器中,将延迟用节流阀40调节为在流体供给源112的压力为0.4mpa时成为最优。然而,当流体供给源112的压力

±

0.1mpa时,调节变得不恰当,在流体压力缸120的行程终端引起反弹等而行程结束的时间点波动较大。这样,在不包含补偿机构26的比较例2的流量控制器中,流体压力缸120的行程结束时刻的波动较大。

123.流体压力缸120组装于工厂的生产线并使用,但是如果流体压力缸120的行程结束时刻的波动较大,则有对与流体压力缸120连接的部件和其他设备产生干涉的担忧。从这样的防止干涉的观点来看,在设定使流体压力缸120动作的阀信号时,需要设置比较大的安全裕度,其结果是,流体压力缸120的循环时间变长。

124.如图17所示,在本实施方式的流量控制器150的第一模块10a中,第一模块10a的填充特性在0.4秒附近出现台阶。该台阶是由于切换阀18的滑柱60移动而产生的,表示第一模块10a的切换阀18的切换时间点。如图所示,可知填充特性的台阶产生的时刻在0.3mpa~0.5mpa几乎没有变化,延迟时间的波动被抑制。

125.另外,在图17中,着眼于流体压力缸120的轨迹,可知流体压力缸120的轨迹的波动被抑制,活塞120a的行程的结束时刻的变动幅度与比较例2相比较小。这样,通过使用本实施方式的流量控制器150,由于能够抑制因流体供给源112的压力变动而引起的流体压力缸120的轨迹的波动,因此能够减少阀信号的切换的无意义的等待时间,并且能够缩短流体压力缸120的循环时间。

126.接着,对动作切换阀100的阀信号从“接通”切换至“断开”时的流量控制器150的动作进行说明。

127.如图18所示,当动作切换阀100的阀信号从接通切换为断开时,第二供排路118与流体排出部114连接,第一供排路116与流体供给源112连接。此外,由于第一供排路116和第二模块10b的动作与参照图14及图15进行说明的第一模块10a的动作相同,因此省略其说。在动作切换阀100的阀信号从“接通”切换至“断开”后,先导流体立刻填充于第一模块10a的容积部42,通过驱动机构22的作用力进行作用,切换阀18保持在第二位置。

128.随后,当经过规定的时间时,填充于补偿机构26和容积部42的先导流体向第一供排路116排出。另外,第二供排路118的控制对象流体的一部分通过恢复流路46流入恢复机构28。并且,容积部42的先导流体的压力下降,在驱动机构22的作用力低于施力部件20和恢复机构28的作用力的时间点,如图19所示,切换阀18恢复至第一位置。然后,控制对象流体通过第二模块10b向流体压力缸120供给,开始流体压力缸120的行程。

129.如上所述,由于在切换阀18恢复至第一位置的时间点,流体压力缸120的行程开始,因此如果切换阀18的恢复时间点波动,流体压力缸120的行程产生波动。填充于容积部42的先导流体的量根据流体供给源112的供给压力进行增减。相对于此,在本实施方式中,由于与流体供给源112的供给压力对应的作用力通过恢复机构28与施力部件20的作用力叠加,因此能够通过恢复机构28抵消填充于容积部42的先导流体的量的增减产生的影响。

130.以下,参照图20及图21对研究了比较例3的流量控制器和本实施方式的流量控制器150在将动作切换阀100从“接通”切换为“断开”时的第一模块10a的填充特性和流体压力缸120的行程的轨迹的结果进行说明。在此,表示将流体供给源112的压缩空气的供给压力设为0.3mpa、0.4mpa以及0.5mpa的结果。另外,比较例3的流量控制器由不具有恢复机构28的延时阀构成。

131.如图20所示,在比较例3的流量控制器中,按照流体供给源112的压力为0.3mpa、0.4mpa、0.5mpa的顺序表示容积部42的先导压力快速下降的倾向。另外,对于流体压力缸120的轨迹,在切换了阀信号后,在0.15秒~0.25秒的延迟时间之后上升,在流体压力缸120的活塞120a开始动作为止的时间产生波动。这样,可知在由不具有恢复机构28的延时阀构成的比较例3的流量控制器中,流体压力缸120的行程的开始时间点受到流体供给源112的较大的影响。

132.另一方面,如图21所示,可知在本实施方式的流量控制器150中,尽管填充特性显示出与比较例3的流量控制器相同的倾向,但是流体压力缸120的轨迹在阀信号被切换后,在0.25秒左右上升,与比较例3相比流体压力缸120的行程开始为止的延迟时间缩短。另外,即使流体供给源112的供给压力在0.3~0.5mpa的范围内变化,轨迹上升的时刻也不会变动,可知流体压力缸120的行程的开始时间点不受到流体供给源112的压力变动的影响。

133.通过上述的结果,可以确认根据本实施方式的流量控制器150,能够缩短流体压力

缸120的行程开始为止的延迟时间,并且即使在流体供给源112产生供给压力的变动的情况下,也能够抑制流体压力缸120的行程开始时间点的波动。因此,根据本实施方式的流量控制器150,能够缩短阀信号设定的等待时间,并且能够缩短循环时间。

134.本实施方式的流量控制器150实现以下的效果。

135.流量控制器150具备:向流体压力缸120的顶侧端口122(一方的端口)供排流体的第一供排路116;向流体压力缸120的杆侧端口124(另一方的端口)供排流体的第二供排路118;动作切换阀100,该动作切换阀100切换流体供给源112和流体排出部114,该流体供给源112向第一供排路116和第二供排路118供给控制对象流体,该流体排出部从第一供排路116和第二供排路118排出控制对象流体;以及在第一供排路116和第二供排路118的路径上分别设置的延时阀(第一模块10a和第二模块10b),延时阀(第一模块10a和第二模块10b)具备:切换至第一位置和第二位置的切换阀18;朝向第一位置对切换阀18施力的施力部件20;在先导流体的供给压力的作用下朝向第二位置对切换阀18施力的驱动机构22;将先导流体导向驱动机构22的先导流路36;使切换阀18的切换时间点延迟的延迟机构24,延迟机构24具有设置于先导流路36上的第一节流阀34和在先导流体的供给压力的作用下朝向第一位置对切换阀18施力的补偿机构26。

136.根据上述的结构,即使在先导流体的供给压力产生变动的情况下,也能够抑制第一模块10a和第二模块10b的延迟时间的变动,并且能够抑制流体压力缸120的轨迹的波动。其结果是能够减少流体压力缸120的动作切换时的等待时间,从而能够缩短流体压力缸120的循环时间并提高动作速度。

137.在上述的流量控制器150中,也可以是,第一供排路116的第二模块20b(延时阀)的先导流路36与第二供排路118连接,第二供排路118的第一模块10a(延时阀)的先导流路36与第一供排路116连接。由此,能够使流量控制器150的装置结构简单化。

138.以上,虽然列举了优选的实施方式来说明本发明,但是本发明并不限定于上述实施方式,在不脱离本发明的主旨的范围内,能够进行各种改变,这是不言而喻的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。