1.本发明涉及一种用于评估至少一个光学材料的部件的质量的方法。本发明还涉及一种用于评估这种部件的质量的系统。

背景技术:

2.在现有技术中,光学材料的部件被广泛用在其中光束穿过光学材料的各种光学应用中。例如,由诸如玻璃之类的光学材料制成的薄壁圆柱形管(他们至少在uv、vis或ir中的给定光谱范围内透明)用于提供光学窗口,特别是用于lidar应用或圆柱形光学扫描仪,例如用于印刷技术领域中。在此,光源可以放置在由光学材料的部件围成的、特别是由圆柱体的壳体所围成的体积内。此外,至少部分为圆柱形的容器、特别是药物容器、诸如小瓶、注射器或烧瓶可以提供一个或多个光学窗口或透明部分,以便从容器的外部检查容纳在容器内的材料。在此,整个容器或至少光学窗口可以包括相应的光学材料的部件。例如,光学材料的部件可以是整个容器。

3.所有这些光学应用的共同之处在于光学材料的部件必须具有特别高的光学质量,以便光束能够通过光学材料而不发生变形。

4.在这方面,诸如部件的均匀的物理与光学厚度、没有明显的(在数量和/或尺寸方面)局部或整体表面缺陷、圆柱形部件的高的浑圆度、内部与外部轮廓的高的同心度、均匀的材料分布及均匀的光学特性等方面被认为是评估此类部件的质量的重要标准,以上仅举说明。

5.通常,必须采用多种不同的测量方法,以便针对如上所述的最重要的误差源来验证单个光学材料的部件。此外,对于不同几何形状的部件,通常可能需要不同的测量方法。特别地,对于圆柱形或甚至任意形状的部件,处理相应形状的部件和进行测量是昂贵且复杂的,因此非常不便。传统方法不适用于必须对大量部件进行检查的情况。

6.例如,在现有技术中,可通过触觉测量装置对部件的物理厚度的均匀性进行评估。同样,共焦测量装置、色距确定装置和干涉测量法也已被提出用于质量评估。

7.然而,所有这些方法都存在这样一个事实,即:它们是复杂的,不够精确,仅提供一个单一的部件质量参数,并且往往与生产环境中快速在线质量评估能力的要求不兼容。

8.此外,特别是对于在lidar应用中使用的部件,将通过传统方法获得的结果转换为对lidar应用也具有强烈意义的质量参数往往是复杂的。

9.因此,本发明的一个目的是通过提供一种用于评估光学材料的部件的质量的方法来克服上述关于现有技术的缺点,该方法快速、可靠、易于使用,避免了尽可能多的误差源,并且还支持各种形状的部件。本发明的另一个目的是提供一种用于评估这种部件的质量的系统。

技术实现要素:

10.根据第一方面,本发明要解决的问题是提供一种用于评估至少一个光学材料的部

件的质量的方法,该部件具有至少一个第一中心轴线,该方法包括:将至少一个光束引向至少一个检测器装置,使得在相对于光束改变部件的位置和/或取向时,光束至少不时地穿过部件;基于用至少一个分析装置分析由检测器装置检测到的光束的一个或多个参数与部件的位置和/或取向的相关性,借助于至少一个确定装置来确定部件的至少一个品质因数的至少一个表征值。

11.因此,本发明基于这样一项令人惊讶的发现,即一旦光束已经传播通过(光学材料的)部件的材料,所有可能误差源的信息就已包含在光束中。这是因为每个误差源(诸如缺陷、光学不均匀性、壁与壳体的厚度的变化、不完美的修圆度(对于圆柱形部件)、杂质等)都会在光束穿过部件时以特定的方式影响光束,从而导致光束的改变。因此,在光束于不同位置穿过部件之后,相对于一个或多个参数对该光束进行分析,可以相对于一个(或多个)特定品质因数获得详细信息,而该品质因数继而可以根据有益的部件的质量方面进行任意选择。

12.这是非常方便的,因为光束参数的评估完全独立于部件本身,尤其是其形状、尺寸或材料。此外,令人惊讶的是,有益的品质因数(即部件的待确定的质量方面)可以完全与各误差的性质分离,并因此可以基于光束的适当参数来确定。

13.光束的参数可以通过传统方法以直接的方式进行评估,并且对于所有类型的部件始终都以相同的方式进行评估。此外,无需进行不同类型的测量来获取单个误差源的信息。这继而使得设置具有更高的成本效益和通用性。

14.特别有益的一个方面是,既实际上不需要先验地也不需要后验地知道各个误差源。在实际应用中影响光束的每个误差源在测试期间也同样会影响光束,因此被光束参数的评估所覆盖。这一点是非常值得赞赏的,因为如果通过传统方法单独考虑,则即使误差源对于在测部件的质量具有潜在或实际的重要意义,在如本发明所获得的质量的整体评估中,该误差源也可能被揭示为没有意义,例如,因为它与其他误差贡献一起归零。这使得客户的拒绝较少。

15.此外,对光束进行分析使得可以直接处理原始数据,即光束的参数。无需处理复杂且计算昂贵的信号处理技术来确定期望品质因数的表征值。此外,质量评估可以直接转移到实际应用中。这一点对于lidar应用尤其重要。

16.与传统方法相比,所提出的方法易于实施、快速、便宜、可靠且更加准确。只需一种设置就可以确定部件所有可能误差的重要性。此外,在线质量评估也是可能的,甚至可以以高度自动化的方式运行。

17.在一个实施例中,可能可选或另外优选的是,引导至少一个光束包括经由至少一个光学元件将光束从其至少一个光源路由到检测器装置,尤其是该光学元件包括至少一个棱镜、尤其是至少一个五棱镜和/或至少一个反射镜,并且其中,优选地,(i)光学元件相对于光束、光源和/或检测器装置位置固定;(ii)光学元件(aa)至少部分地和/或(bb)至少不时地位于由部件围成的至少一个体积内;(iii)光学元件沿光束的传播路径位于部件的前面或后面;(iv)光束沿平行于部件的第一中心轴线的方向入射到光学元件上;(v)光束沿垂直于部件的第一中心轴线的方向入射到光学元件上;(vi)光束由光学元件沿(aa)垂直于光束入射方向、(bb)垂直于部件第一中心轴线和/或(cc)平行于部件第一中心轴线的方向偏转;和/或(vii)光学元件使光束偏转,使得光束始终以垂直于部件的至少一个局部表面区

域的方式穿过部件。

18.光学元件的使用使得处理起来比较复杂的(光学材料的)部件得以进行质量评估。例如,可以使用光学元件以适当的方式使光束偏转,使得光束适当地穿过部件(诸如在圆柱形部件的情况下穿过其壳体)。例如,使用棱镜或反射镜有利于实现这一点。

19.如果光学元件相对于光束、光源和/或检测器装置位置固定,则可以获得稳健的设置,从而可以进行精确测量,因为可移动零件的数量减少了。

20.如果光学元件位于相应的体积内,则可以以优选的方式测量围成一些中空空间的部件。例如,圆柱形部件就是这方面的一种部件。当然,当部件的位置和/或取向发生改变时,光学元件的某些部分可能会一直或不时地处在体积之外。然而,如果光束在评估部件质量的相应测量期间仍然适当地穿过部件,这一点是可以接受的。

21.对于一些以某种特定方式成形的部件,尤其是没有围成任何中空空间的部件,例如立方体形状的部件,由于光学元件位于部件的前面或后面,所以光学元件可以被定位成使得光束被适当地引导通过该部件,。

22.如果光学元件使光束偏转,使得光束基本上总是以垂直于该部件的至少一个局部表面区域的方式穿过该部件,则可以以限定且可靠的方式进行测量。

23.在一个实施例中,可选或另外优选的是,光束沿平行于部件第一中心轴线的方向入射到光学元件上,且光束由光学元件沿垂直于光束的入射方向的方向偏转。

24.在一个实施例中,可选或另外优选的是,光束沿垂直于部件第一中心轴线的方向入射到光学元件上,且光束由光学元件沿垂直于光束的入射方向的方向偏转。

25.在一个实施例中,可能可选或另外优选的是,(i)当光束穿过部件时,光束传播通过该部件的至少一个厚度范围、尤其是通过该部件的至少一个壁或壳体;和/或(ii)光束始终穿过该部件和/或在不同时刻于不同位置处穿过该部件。

26.如果光束传播通过部件的厚度范围,即通过部件的材料,则可以“收集”部件在特定位置的质量的相关信息。

27.尤其是在以后的应用中,如果光束从部件的内部发射到外部(例如在lidar应用中),则壁(包括其表面)的质量正好是必须研究的关键方面。

28.在一个实施例中,可能可选或另外优选的是,(i)部件固定地附接到至少一个定位装置,其中,优选地改变部件的位置和/或取向包括致动定位装置和/或改变定位装置的位置和/或取向;(ii)部件的材料包括玻璃、玻璃陶瓷和/或聚合物,尤其是该材料对于优选在uv、vis和/或ir频率范围内的光束而言至少部分透明;

29.和/或(iii)部件为圆柱形的,尤其是具有至少一个壁或壳体,和/或部件为非圆柱形的,特别是扁平形的和/或立方体形的。

30.定位装置用于以精确、重复的方式执行移动,即改变部件的位置和/或取向。

31.对于某些应用,例如对于lidar应用,圆柱形部件是优选的。

32.在一个实施例中,可能可选或另外优选的是,(i)改变部件的位置包括沿至少一个第一方向改变部件的位置,尤其该第一方向平行于部件的第一中心轴线,优选地,通过沿第一方向移位定位装置来改变部件的位置;(ii)改变部件的位置包括沿至少一个第二方向改变部件的位置,尤其是该第二方向垂直于第一方向和/或垂直于部件的第一中心轴线,优选地,通过沿第二方向移位定位装置来改变部件的位置;(iii)改变部件的取向包括围绕部件

的第一中心轴线和/或围绕平行于入射光束或出射光束的至少一个轴线旋转部件,优选地,通过围绕第一中心轴线和/或围绕平行于入射光束或出射光束的至少一个轴线旋转定位装置来旋转部件;(iv)改变部件的位置和/或取向包括优选并行地和/或按顺序地沿第一方向改变部件的位置以及改变部件的取向,;和/或(v)改变部件的位置和/或取向包括优选并行地和/或按顺序地沿第一方向和第二方向改变部件的位置。

33.出于本发明的目的,除非在个别情况中另有说明或从上下文中明显看出,否则第一方向指的就是部件位置沿其发生改变的方向中的至少一个。

34.出于本发明的目的,除非在个别情况中另有说明或从上下文中明显看出,否则第二方向指的就是部件位置沿其发生改变的方向中的至少一个。

35.在一个实施例中,改变部件的取向包括优选通过围绕第一中心轴线旋转定位装置,而围绕部件的第一中心轴线旋转部件。

36.在一个实施例中,优选地改变部件的取向包括优选通过围绕平行于入射光束的至少一个轴线旋转定位装置,而围绕平行于入射光束的至少一个轴线旋转部件。

37.在一个实施例中,改变部件的取向包括优选通过围绕平行于出射光束的至少一个轴线旋转定位装置,而围绕平行于出射光束的至少一个轴线旋转部件。

38.在一个实施例中,可能可选或另外优选的是,检测器装置具有至少一个检测平面,所述检测平面用于检测入射到检测器装置的光束,优选地,该检测平面垂直于入射光束,其中,优选地,该光束在检测平面内的横截面优选地相对于参考位置具有一位置、尤其是其中心的位置和/或其重心的位置,该横截面的这个位置由第一坐标轴上的至少一个第一坐标值和/或第二坐标轴上的至少一个第二坐标值表示,其中,优选地,第一坐标轴沿第三方向和/或第二坐标轴沿第四方向,优选地,第三方向垂直于部件的第一中心轴线和/或第四方向垂直于第三方向和/或平行于第一方向。

39.检测平面是检测器装置在其上对光束进行评估所在的位置。例如,检测平面可以是一个或多个光学传感器,其能够检测光束和/或被配置用以检测光束。

40.例如,检测器装置可以是2d检测器阵列,其用以在检测平面内对横截面的强度分布进行2d检测。

41.如果光束横截面的位置与光束横截面的中心的位置相对应,则该位置表示围绕光束的整个横截面的最小圆的中心。

42.该参考位置可以是第一坐标轴和/或第二坐标轴的坐标原点。

43.在一个实施例中,可能可选或另外优选的是,所述一个或多个参数选自包括以下的组:(a)光束的至少一个横截面的区域,尤其是分别为该区域的形状、尺寸、例如最大延伸的绝对值、最大延伸的方向、椭圆度和/边界锐度,其中,该横截面位于检测器装置的检测平面内;(b)光束在检测平面内的横截面的位置、尤其是第一坐标值和/或第二坐标值;和/或(c)光束在检测平面中的强度分布。

44.参数总是指光束的某些方面。这些参数可以包括光束本身固有的方面(即这些方面只能通过可供进一步研究的光束来确定),诸如光束的(2d)横截面的形状或光束的横截面的强度分布。然而,参数也可以指与光束没有提供的参考相关的方面。后者的一个示例为横截面的位置,它不是光束的固有属性,但需要一些参考(例如检测平面和/或一个或多个坐标轴)。

45.在一个实施例中,可选或另外优选的是,该参数为光束在检测平面内的横截面的区域的形状。

46.在一个实施例中,可选或另外优选的是,该参数为光束在检测平面内的横截面的区域的椭圆度。

47.在一个实施例中,可选或另外优选的是,该参数为光束在检测平面内的横截面的区域的最大延伸。

48.在一个实施例中,可选或另外优选的是,该参数为光束在检测平面内的横截面的区域的边界锐度。

49.在一个实施例中,可选或另外优选的是,该参数为光束在检测平面内的横截面的位置。

50.在一个实施例中,可选或另外优选的是,该参数为光束在检测平面内的强度分布。当然,该强度分布为2d强度分布。

51.例如,可以根据该检测器装置包括至少一个2d检测器单元,尤其是包括像素阵列来确定参数,其中,所述2d检测器单元被配置用以确定光束在检测平面内的横截面的位置、形状和/或强度分布。

52.本领域技术人员清楚的是,通过对光束的横截面的强度分布的测量,可以确定精确的分布,或者通常可以切断强度较低的边缘(其中强度下降到例如10%或1/e)。

53.在一个实施例中,可能可选或另外优选的是,品质因数分别指示:

[0054]-部件的局部不均匀性,诸如至少一种局部厚度和/或至少一种局部折射率,尤其是至少一种局部厚度变化和/或至少一种局部折射率变化;

[0055]-部件与标称理想形状的部件的局部偏差;

[0056]-部件与圆柱形设计的局部偏差;

[0057]-部件中的局部缺陷,诸如气泡和/或结节;

[0058]-部件的局部和/或整体修圆度;

[0059]-部件的局部斜率误差;

[0060]-部件上的局部拉制线(drawing line);

[0061]-部件的局部形状误差;

[0062]-部件的局部伪影;

[0063]-部件的局部透光性;

[0064]-部件的局部条纹;

[0065]-部件上的局部划伤;

[0066]-部件物理厚度的局部变化;

[0067]-部件光学厚度的局部变化;

[0068]

和/或

[0069]

–

部件中的局部杂质,诸如石头和/或金属片。

[0070]

例如,如果在检部件至少通常分别是圆柱形或立方体形的,则与标称理想形状的局部偏差可能是与理想圆柱形或立方体形部件的偏差。在这方面,该部件上沿第一中心轴线延伸的波纹可能导致光束在部件旋转时沿第三方向偏离。通常,局部偏差也可称为局部(差分)几何误差,如斜率误差:波前和/或表面斜率在物体的总体尺寸的一小部分尺寸内的

横向尺寸上与理想几何形状的偏差。

[0071]

例如,缺陷可分别削弱光束在检测器装置处(尤其是在检测平面内)的光斑的强度和/或改变其强度分布。可选或另外地,缺陷也可导致光束至少部分地发生散射,这继而可导致光束的光斑,与未受影响的光束的光斑相比,该光斑的直径变宽和/或具有某些光环等。因此,可以改变横截面的区域的边界的锐度。

[0072]

例如,局部斜率误差是指,与相应标称理想形状的材料厚度分布相比,部件的材料厚度、尤其是部件的壁或壳体的厚度的局部变化。尤其是,厚度变化是指厚度沿长度的变化,这使得进行角度计算,即斜率误差。

[0073]

换言之,斜率误差也可称为正切误差,它描述了与理想目标斜面的局部斜率偏差或沿长度部分、例如圆周部分的壁厚变化(壁厚改变)。在考虑和确定斜率误差时,将元件/光学窗口的特定区域上的理想区域用作参考区域。在光学窗口是圆柱形元件的情况下,这将是具有连续相同的标称曲率半径的数学上的完美环。

[0074]

局部斜率误差也可以看作表面内外斜率的组合误差。注意,如果斜面是平行的,则误差可能不太关键,就像斜面彼此相对倾斜一样。

[0075]

例如,拉制线可能构成在部件上沿第一中心轴线延伸的波纹。例如,从波峰到波峰,振幅可以在20到500nm的范围内和/或具有在0.3到2mm之间的空间波长。当部件旋转时,波纹可能导致光束沿第三方向偏离。在部件包括圆柱形玻璃管元件或为圆柱形玻璃管元件的情况下,波纹可能源自玻璃拉制过程。

[0076]

形状误差是与理想/期望形状的任何偏差。例如,形状误差可对应于椭圆度,即,例如圆柱形或管状部件的非最佳圆度。在这方面,与标称理想形状的部件相比,具有形状误差(诸如椭圆度)的部件可导致光束沿第三方向偏离。例如,从圆柱形部件的内部径向向外引导的光束始终垂直照射在该部件上,因此不会偏转。然而,在部件至少部分为椭圆形的情况下,光束沿第三轴线(即垂直于部件的第一中心轴线)偏转。

[0077]

例如,伪影可能是部件的内和/或外表面的缺陷,如划痕或挖痕,即半球形缺陷。

[0078]

例如,在部件是玻璃管元件或包括玻璃管元件的情况下,在两个壁表面上作为条纹的波纹可能源自玻璃拉制过程。

[0079]

从更一般的角度来看,以下方面可为如何获得适当的品质因数提供重要的见解。

[0080]

具有折射率n和几何厚度t的光学窗口的光学波前w可定义为

[0081]

=-·

[0082]

如果假设两个表面均被空气或真空包围,那么n_a可近似为n_a≈1:

[0083]

w=(n-1)

·

t。

[0084]

这里忽略了由于表面缺陷(如划痕)和体积散射引起的散射。

[0085]

描述波阵面误差最重要的量称为斜率误差(se)。光学波前的侧向变化(这里在x方向上,通常为dw/dx)必须被由下式定义的梯度)代替:

[0086]

se=dw/dx=dn/dx

·

t (n-1)

·

dt/dx,

[0087]

se=dw/dx=dn/dx

·

w/(n-1) w/t

·

dt/dx=w

·

(1/(n-1)

·

dn/dx 1/t

·

dt/dx)。

[0088]

有两个主要贡献:在许多情况下,斜率误差的主要部分来自厚度dt/dx的侧向局部变化,而在某些情况下,材料不均匀性dn/dx可能会导致总斜率误差。

[0089]

在一个实施例中,可能可选或另外优选的是,表征值是品质因数的至少一个定量

值和/或品质因数的至少一个定性值,诸如为以下各项中的一项或多项:“好”、“非常好”、“差”、“较差”、“最差”、“很少”、“少”、“一些”和“很多”。

[0090]

优选地,表征值可以是品质因数的定量值,诸如当部件的位置和/或取向改变时,光束(优选在探测器装置处,特别是在探测平面中)从某个参考位置的(最大)偏转的值。优选地,当不存在部件、理想质量的部件和/或质量勉强可接受的部件时,基于光束(如光束的位置,优选在探测器装置处,尤其是在探测平面中)来确定参考位置。

[0091]

优选地,对于表征值,可基于定量值是否高于某一阈值来选择定性值。

[0092]

优选地,表征值可以是品质因数的定性值,该定性值也可以基于参数的相关性的定量值是否大于某个测试部件的最大值来选择,该测试部件具有在考虑中的至少一个参数的最大允许偏差。

[0093]

在一个实施例中,可能可选或另外优选的是,分析相关性包括获得和/或评估由所述检测器装置检测到的一个或多个参数中的每一个在部件的不同位置和/或取向上所具有的变化,尤其是,所述变化(a)是相对于相应参数的某个参考获得或评估的和/或(b)是由相应参数对于部件的不同位置和/或取向所具有的最大值与最小值之差值来描述。

[0094]

如果获得和/或评估了参数的变化,则可以以精确和可靠的方式分析参数的相关性。

[0095]

如果引入相应参数的参考,则使用所定义的起始点,这使得相同(标称)类型的不同部件的参数变化可以进行比较。在一个实施例中,针对理想形式的部件获得参考。当然,这里的“理想”是指从实用角度来看,尤其是相对于从实用角度来看被认为理想的部件。

[0096]

通过最大值与最小值之间的差值来描述变化是非常具有说明性的,并且便于进一步处理。此外,该差值代表了一种可以以可靠的方式有效、重复获得的格式。

[0097]

在一个实施例中,光束在检测平面中至少一个横截面的区域的尺寸被用作评估某种类型的部件的质量的参数。进而在改变部件的位置和/或取向的同时,可以对该尺寸的变化(例如,该区域最大延伸的增加/减少)进行评估。特别地,可选或另外地,可以将该变化与可针对被测类型的理想部件获得的参考区域进行比较。当然,“理想”还是指从实际角度来看。

[0098]

在一个实施例中,优选地,光束在检测平面中至少一个横截面的区域的尺寸被用作评估某种类型的部件的质量的参数。进而在改变部件的位置和/或方向的同时,可以对第一坐标值和/第二坐标值的变化进行评估。特别地,可选或另外地,可以将该变化与可针对被测类型的理想部件获得的参考位置进行比较。当然,“理想”还是指从实际角度来看。

[0099]

在一个实施例中,光束在检测平面中的强度分布被用作评估某种类型的部件的质量的参数。进而在改变部件的位置和/或取向时,可以对强度分布的变化进行评估。尤其是,可选或另外地,可以将该变化与可针对被测类型的理想部件获得的参考强度分布进行比较。当然,“理想”还是指从实际角度来看。

[0100]

示例:对于理想的部件,例如圆柱形的部件,可能存在光束的理想区域的横截面。假设这个(理想的)横截面可以具有圆形区域。当改变部件的位置和/或取向时,该横截面区域的变化可以例如通过(i)横截面区域的形状的变化、(ii)其最大延伸的最大和/或最小尺寸、(iii)其最大和/或最小椭圆度(优选连同主轴相对于至少一个参考方向的角度)、和/或(iv)其在该区域的边界内的最小和/或最大锐度来表示。

[0101]

在一个实施例中,可能可选或另外优选的是,确定品质因数的表征值包括(a)使用参数的变化作为表征值和/或(b)将由分析相关性获得的结果、尤其是参数的变化与至少一个或多个定性和/或定量参考手段进行比较,优选地,所述定量参考手段包括至少一个查找表、至少一个上阈值和/或至少一个下阈值。

[0102]

发现存在不同的可能性将分析相关性的结果或分析相关性的任何其他类型的结果转换成表征值。尤其是发现分析相关性的结果或通常结果可以是任何类型的信息。该信息不必具有与品质因数的表征值相同的单位或维度(尽管可能是这种情况)。相反,表征值是基于分析相关性的结果来确定的。这种“确定”可以会包括某种分配或转换。

[0103]

使用参数的变化作为表征值是一种非常直接的方法,其易于实现且可靠。

[0104]

如果将从分析相关性获得的结果与定性/定量参考手段进行比较,则可以以非常有效和可靠的方式获得品质因数的表征值。此外,在这种情况下,表征值本身也更加可靠。这尤其是因为可以以有效且容易的方式实施明确的判断。

[0105]

如果参考手段包括阈值,则表征值的确定就会减少到一个或多个单一判断,并且可以非常容易地以一种舒适的方式做出每一个判断。尤其是,可以实现二进制表征值。即一(1)或零(0),其可以至少相对于至少一个品质因数来分别表示高或低的质量部件。例如,对于参数的值而言,参考手段可以是勉强可接受的阈值。

[0106]

如果参考手段包括查找表,则可以非常快地并且以可以通过简单地修改查找表来调整的任何期望的等级/增量来确定表征值。例如,对于一个或多个参数中的每个参数的不同变化(范围),不同的表征值可以存储在该表中并被快速且可靠地查找。

[0107]

在一个实施例中,可能可选或另外优选的是,(i)参数是光束在检测平面中的横截面的位置的第一坐标值,对所述参数与部件的沿第一方向和/或第二方向的不同位置和/或部件围绕其第一中心轴线的取向的相关性进行分析,以分别确定部件的与圆柱形设计的局部偏差、修圆度、斜率误差和/或拉制线的表征值;(ii)参数是光束在检测平面中的横截面的位置的第二坐标值,并且对所述参数与部件的沿第一方向和/或第二方向的不同位置和/或部件围绕其第一中心轴线的取向的相关性进行分析,以分别确定部件的与圆柱形设计的局部偏差、修圆度、斜率误差和/或拉制线的表征值;(iii)参数是光束在检测平面中的横截面的区域,对所述参数与部件的沿第一方向和/或第二方向的不同位置和/或部件围绕其第一中心轴线的取向的相关性进行分析,以分别确定部件的与圆柱形设计的局部偏差和/或局部缺陷的表征值;和/或(iv)参数是光束在检测平面中的强度分布,并且对所述参数与部件的第一方向和/或第二方向上的不同位置和/或部件围绕其第一中心轴线的取向的相关性进行分析,以分别确定部件的局部缺陷和/或至少一种透光特性的表征值。

[0108]

令人惊讶的是,基于改变部件的位置和/或取向,如果选择适当的参数和品质因数对,就可以对部件的品质因数的表征值做出可靠的陈述。此外,也可以引入一个以上的参数,因此,可以基于分析一个以上的参数来确定品质因数的表征值。这实际上可以提高表征值的可靠性。

[0109]

在一个实施例中,可能可选或另外优选的是,参数是光束在检测平面中的横截面的第一坐标值,对所述参数与部件围绕其第一中心轴线的方向的相关性进行分析,以分别确定部件的与圆柱形设计的局部偏差、局部斜率误差和/或拉制线的表征值。

[0110]

在一个实施例中,可能可选或另外优选的是,参数是光束在检测平面中的横截面

的第二坐标值,对所述参数与部件的沿第一方向和/或第二方向的不同位置的相关性进行分析,以分别确定部件的局部斜率误差和/或伪影的表征值。

[0111]

在一个实施例中,可能可选或另外优选的是,参数是光束在检测平面中的横截面的强度分布,对所述参数与部件的沿第一方向和/或第二方向的不同位置和/或部件围绕其第一中心轴线的取向的相关性进行分析,以确定部件的局部透光特性的表征值。

[0112]

在一个实施例中,可能可选或另外优选的是,参数是光束在检测平面中的横截面的区域的椭圆度,对所述参数与部件的沿第一方向和/或第二方向的不同位置和/或部件围绕其第一中心轴线的取向的相关性进行分析,以确定部件的局部斜率偏差的表征值。

[0113]

在一个实施例中,可能可选或另外优选的是,(i)光束包括至少一个激光束,尤其是该激光束包括波长840nm、905nm和/或1550nm的光;(ii)光束从至少一个光源发出,所述光源包括至少一个白色光源,优选地,该光源(a)与至少一个用于设置光束所包括的至少一个波长的滤光器组合使用,和/或(b)与放置在光束的路径内的一个或多个光学零件组合使用,尤其用于光束形成;和/或(iii)引导该至少一个光束包括将两个以上的光束、尤其是平行光束引向检测器装置,其中,尤其是该两个以上的光束在同一时刻沿第一方向和/或第二方向在不同位置处穿过部件。

[0114]

如果使用特定波长的光束,则可以使用与特定应用(如lidar应用)中使用的波长相同的波长来评估部件的质量。

[0115]

特别优选使用光学零件来形成光束,因为光束可以被成形为与在测部件的几何形状相匹配的形状。此外,这种光学零件可以与作为白色光源的光源组合使用。

[0116]

如果使用一个以上的光束,则可以显著地提高该方法的速度,因为可以同时在不同的空间位置对评估中的部件进行评估。这就缩短了所需的测量时间。

[0117]

在一个实施例中,可以优选使用一个以上的光束,其中优选地,这些光束平行于检测器装置延伸。

[0118]

在一个实施例中,可能可选或另外优选的是,(i)该方法还包括:基于入射到检测器装置上、尤其是入射到检测平面上的光束的强度来控制激光束的强度;(ii)在检测器装置前面的光束路径内布置至少一个衰减滤光器,用于衰减入射光束;(iii)在检测器装置前面的光束路径内布置至少一个散射光滤光器,以防止散射光到达检测器装置、尤其是检测平面;(iv)检测器装置包括至少一个2d检测器单元、尤其是包括像素阵列的2d检测器单元,2d检测器单元优选地被配置成或可配置成用以确定光束在检测平面内的横截面的位置、形状和/或强度分布;(v)检测器装置包括至少一个位置敏感检测器阵列,诸如至少一个四象限光电二极管、至少一个照相机装置和/或至少一个线传感器;(vi)确定装置、分析装置及检测器装置中的两个或全部至少部分地被设计成单个装置;(vii)在改变部件的位置和/或取向时,尤其是在沿第一方向和/或第二方向改变位置和/或绕第一中心轴线改变取向时,部件与检测器装置、尤其是检测平面之间的最短距离是恒定的,并且其中,优选地,在改变位置和/或取向时,光学路径的所有角度都是恒定的;(viii)部件与检测器装置、尤其是检测平面之间的最短距离在1cm与100m之间,优选在1cm与10m之间,更优选在1cm与10cm之间或2m与6m之间,尤其是在2m与4m之间;和/或(ix)提供至少一个保持装置,优选地,该保持装置与定位装置的至少一部分一体设计,该保持装置用于保持部件,尤其是用于将部件保持就位,以使所述部件始终与入射和/或出射光束同心。

[0119]

通过控制强度分布,可以使本发明方法应用于具有不同吸收系数的部件,而无需事先做任何进一步的安排或准备。

[0120]

位置敏感探测器阵列快速且易于使用,并且可直接测量一个或多个位置参数(例如x值和y值)。

[0121]

照相机可以记录光束的综合信息,尤其是其在探测平面中的横截面的综合信息。

[0122]

在一个实施例中,可优选的是,检测器装置包括一个以上的照相机。这在使用一个以上的光束且在探测器装置中每个光束都由单独的相机进行探测的情况下尤其优选。例如,用两个相机探测两个光束。

[0123]

例如,检测器装置可以包括至少一个2d检测器单元、尤其是包括像素阵列的2d检测器单元,优选地,该2d检测器单元被配置成用以确定光束在检测平面内的横截面的位置、形状和/或强度分布。

[0124]

优选地,术语“最短距离”在本文是指在检测装置上的任意两点、尤其是检测平面与部件之间测得的最短距离。

[0125]

根据第二方面,本发明要解决的问题是提供一种用于评估至少一个光学材料的部件的质量的系统、尤其是用于分别实施或被配置成分别实施根据本发明的第一方面的方法的系统,该系统包括:

[0126]

·

至少一个保持装置,该保持装置用于保持部件;

[0127]

·

至少一个检测器装置;

[0128]

·

发出至少一个光束的至少一个光源,其中,该至少一个光束被引向该至少一个检测器装置,使得在部件被保持装置保持时,光束至少不时地穿过部件;

[0129]

·

至少一个定位装置,该定位装置用于和/或配置成用于尤其是在部件被保持装置保持期间相对于光束改变部件的位置和/或取向;

[0130]

·

至少一个分析装置,该分析装置优选被配置用以分析由检测器装置检测到的光束的一个或多个参数与部件的位置和/或取向的相关性;以及

[0131]

·

至少一个确定装置,该确定装置优选被配置成基于从分析装置获得的至少一个结果来确定部件的至少一个品质因数的至少一个表征值。

[0132]

令人惊讶的是,正如上文就本发明的第一方面所讨论的那样,通过包含方便手段的设置,可以以高效且更快速的方式进行质量评估。

[0133]

在一个实施例中,可能可选或另外优选的是,(i)经由至少一个光学元件将至少一个光束从其至少一个光源引导至检测器装置,尤其光学元件包括:至少一个棱镜,尤其是至少一个具有偶数个反射面的棱镜或至少一个五棱镜,和/或至少一个反射镜,该反射镜优选具有一个反射面;(ii)该系统振动小,尤其是无振动;(iii)该系统还包括至少一个衰减滤光器,该衰减滤光器布置在检测器装置前面的光束路径内,用于衰减入射光束;和/或(iv)该系统还包括至少一个散射光滤光器,该散射光滤光器布置在检测器装置前面的光束路径内,以防止散射光到达检测器装置、尤其是检测平面。

附图说明

[0134]

当参照所附示意图阅读时,本发明的各个方面对于本领域技术人员而言将从以下对优选实施例的详细描述中变得显而易见,在附图中:

[0135]

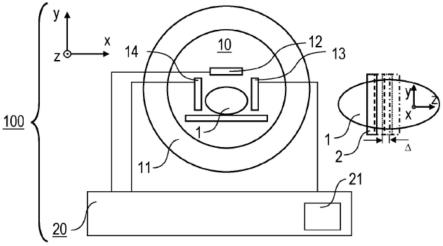

图1示出了根据本发明的处于用于第一类部件的第一配置中的系统,该系统用于实施根据本发明的方法;

[0136]

图2示出了根据本发明的处于用于第二类部件的第二配置中的系统,该系统用于实施根据本发明的方法;及

[0137]

图3示出了类型相同但质量不同的部件的选定参数的变化图。

具体实施方式

[0138]

图1示出了处于第一配置中的系统1,该系统1用于评估至少一个第一类的光学材料的部件3的质量。

[0139]

其质量可以用系统1进行评估的(光学材料的)部件3是圆柱形的且具有壳体(即,第一类部件)。部件3具有第一中心轴线,图1中该第一中心轴线沿平行于方向r1(即,图1中的竖直方向)的方向延伸。

[0140]

系统1包括用于保持部件3的保持装置5。在图1中,该保持装置采用工作台的形式。

[0141]

系统1包括检测器装置7和发出光束11的光源9,其中,光束11被引向检测器装置7,使得在部件3被保持装置5保持时,光束11至少不时地穿过部件3。光源可以以激光器的形式实现,例如具有633nm的波长的激光器。

[0142]

检测器装置7具有检测平面,该检测平面用于检测入射到检测器装置7的光束11。该检测平面垂直于入射光束11。例如,检测器装置7包括2d检测器单元,该2d检测器单元包括像素阵列。这使得检测器装置7可以确定光束11在检测平面中的横截面的位置、形状和/或强度分布。

[0143]

系统1还包括定位装置13,该定位装置13用于在部件3被保持装置5保持时相对于光束11沿第一方向r1改变部件3的位置并相对于光束11改变部件3的取向。定位装置13是以高度可调节的旋转工作台的形式实现的(见定位装置13处所示的作为说明用途的箭头)。实际上,保持装置5与定位装置13的至少一部分是一体设计,即该工作台同时起到保持装置5与定位装置13的作用。

[0144]

系统1还包括分析装置15,该分析装置15被配置用以分析由检测器装置7检测到的光束11的一个或多个参数与部件3的位置和/或取向的相关性。

[0145]

系统1还包括确定装置17,该确定装置17被配置成基于从分析装置15获得的至少一个结果来确定部件3的至少一个品质因数(figure of merit)的至少一个表征值。

[0146]

实际上,分析装置15和确定装置17被设计为单个装置,其可以是安装有一些硬件和一些软件的个人计算机。分析装置15和确定装置17可以相互连接和/或与检测器装置7和定位装置13连接,如图1中的实线所示,用于发送和交换控制数据以及接收检测器装置7的数据。

[0147]

在系统1中,通过光学元件19将光束11从其光源9引导至检测器装置7。光学元件19包括棱镜,诸如五棱镜,但是,可选或另外地,光学元件19也可以包括反射镜。

[0148]

可选地,系统1还包括滤光器21,该滤光器21布置在检测器装置7之前的光束路径内。滤光器21可以呈用于衰减入射光束11的衰减滤光器的形式。可选或另外地,该滤光器可以呈散射光滤光器的形式,以防止散射光到达检测器装置7。

[0149]

尤其是由于一个或多个可选的安装元件23,系统1在使用过程中经历/经受最小的

振荡/振动。

[0150]

在系统1中,光束11沿着平行于部件3的第一中心轴线(即平行于方向r1)的方向入射到光学元件19上,并且光束11由光学元件19沿垂直于光束11的入射方向r1的方向(该方向也是垂直于部件3的第一中心轴线的方向)偏转。

[0151]

当然,为了完整起见,已知的是,可能会对系统1进行修改,以便对于圆柱形部件,光束11沿垂直于部件的第一中心轴线的方向入射到光学元件19上,并且光束11由光学元件19沿平行于部件的第一中心轴线的方向偏转。换言之,系统1的这种修改可适用于其中将圆柱形部件3在图1的图片平面中旋转90度并对定位装置13做适当修改的情况。

[0152]

光束11始终穿过部件3(尤其是其壳体),并且通过显示和/或旋转部件3,光束11在不同位置穿过该部件。因此,检测器装置7可以通过评估光束来评估部件不同位置处的质量。这样就可以对部件3的质量进行全面评估。

[0153]

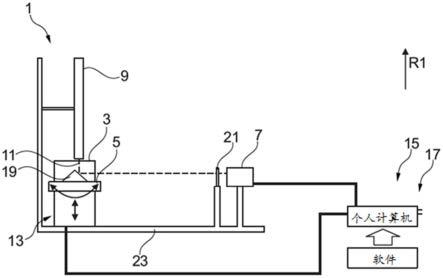

图2示出了处于第二配置中的系统1’,该系统1’用于评估至少一个第二类的光学材料的部件3’的质量。

[0154]

其质量可以用系统1’进行评估的(光学材料的)部件3’优选为扁平形的,诸如立方体形的(即,第二类部件)。部件3’具有第一中心轴线,在图2中,该第一中心轴线沿平行于方向r1’(即,图2中的竖直方向)的方向延伸。

[0155]

实际上,系统1’与上文中结合图1所描述的系统1类似。因此,对于相同的结构特征,使用相同的附图标记,只是用撇号加以区别。因此,仅描述系统1’和系统1之间的差异也已足够,其余结构可以参考上文提供的结合图1对系统1的描述。

[0156]

在系统1’中,定位装置13’可以在部件3’被保持装置5’保持时相对于光束11’沿第一方向r1’并且沿第二方向r2’(该方向为垂直于图2的绘图平面的方向)改变部件3’的位置。定位装置13’是以x-y可调节的工作台的形式实现的(见定位装置13’处所示的作为说明用途的箭头)。

[0157]

换言之,与系统1的定位装置13相比,系统1’的定位装置13’在另一方向(垂直于第一方向)上进行移位而不是旋转。

[0158]

系统的这种修改尤其使得非圆柱形部件(诸如立方体形状的部件3’)得以以有利的方式进行质量评估。

[0159]

系统1和系统1’都可以分别适用于实施和/或配置为实施用于评估光学材料的至少一个部件(诸如部件3或3’,该至少一个部件具有至少一个第一中心轴线)的质量的方法。该方法可以通过参考如上所述的系统1和1’来说明,但是很明显,除了关于系统1和1’描述的设置之外,其它设置也可以用于实施该方法。

[0160]

该方法包括:将至少一个光束(诸如系统1或1’的光束11或11’)引向至少一个检测器装置(诸如系统1或1’的检测器装置7或7’),使得在相对于光束改变部件(诸如系统1或1’的部件3或3’)的位置和/或取向时,光束至少不时地穿过该部件;以及基于用至少一个分析装置(诸如系统1或1’的分析装置15或15’)分析由检测器装置检测到的光束的一个或多个参数与部件的位置和/或取向的相关性,而借助于至少一个确定装置(诸如系统1或1’的确定装置17或17’)来确定部件的至少一个品质因数的至少一个表征值。

[0161]

当光束穿过该部件时,光束传播通过该部件的至少一个厚度范围。对于系统1的圆柱形部件来说,该厚度范围是部件3的壳体,并且对于系统1’的立方体形部件3’来说,该厚

度范围是立方体的壁的厚度。

[0162]

对于系统1,当实施该方法时,光学元件至少部分地和/或至少不时地位于由部件3围成的至少一个体积内。这样,光束就能够始终穿过部件,即在检测器侧,始终可以获得部件的信息。

[0163]

图3示出了类型相同但质量不同的部件的选定参数的变化图。

[0164]

例如,品质因数(其表征值可能期望用系统1、系统1’和/或通过实施如上所述的相应方法来确定)可以涉及与圆柱形部件(诸如部件3)的圆柱形设计的局部偏差。换言之,圆柱形部件与理想圆柱形形状的比较是有益的。为了评估该品质因数,可以选择光束在检测平面内的横截面的位置的第一坐标值作为参数。

[0165]

第一坐标值在第一坐标轴上,其中,第一坐标轴沿第三方向。第三方向垂直于部件的第一中心轴线。例如,对于系统1,第三方向可以垂直于图1的绘图平面。

[0166]

图3示出了两种不同质量的圆柱形部件a和b的第一坐标值的变化图,优选地,其可以通过系统(诸如上文结合图1所描述的系统1)来获得。在此,该参数(第一坐标值)是由检测器装置根据部件的旋转角度来检测的,而部件的位置在固定高度处。换言之,图3示出了由检测器装置检测到的光束的第一坐标值(即参数)分别与部件a和b的取向的相关性。

[0167]

在此,确定与圆柱形设计的局部偏差的表征值(即品质因数)包括将由分析呈参数变化的形式的相关性获得的结果与定量参考方法(quantitative reference means)进行比较。在此,定量参考方法包括上阈值(在图3中由50像素处的水平实线表示)和下阈值(在图3中由-50像素处的水平实线表示)。

[0168]

因此,将从如图3所示的相关性的分析所获得的结果与上、下阈值进行比较。例如,如果参数的变化超过上阈值和/或低于下阈值,则可以将部件的质量分类为不可接受,反之分类为可接受。在这方面,基于图3所示的结果,部件a可以被分类为不可接受(因为参数在两个阈值之外移动),部件b可以被分类为可接受(因为参数在两个阈值之内移动)。

[0169]

在说明书、附图以及权利要求中所公开的每个特征或这些特征的每种组合对于在本发明的不同实施例中实现本发明而言是必不可少的。

[0170]

附图标记列表

[0171]

1,1

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

系统

[0172]

3,3

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

部件

[0173]

5,5

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

保持装置

[0174]

7,7

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

检测器装置

[0175]

9,9

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

光源

[0176]

11,11

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

光束

[0177]

13,13

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

定位装置

[0178]

15,15

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

分析装置

[0179]

17,17

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

确定装置

[0180]

19,19

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

光学元件

[0181]

21,21

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滤光器

[0182]

23,23

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装元件

[0183]

r1,r1

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

方向

[0184]

r2

’ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。