1.本发明属于搬运机器人货叉技术领域,具体涉及一种复合耐冲击货叉及其制备方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.随着科技的不断发展,很多工作渐渐由人工处理转变为由机器人来完成,从而大大节省人力,提高工作效率。搬运机器人具有高速平稳控制技术,通过轨迹优化、提高货叉刚性和关节伺服性能,实现搬运的平稳性。搬运机器人可实现货物的完整自动化搬运转移,它的工作性能直接影响着生产效率,因此对搬运机器人中货叉的改进优化具有积极意义。

4.碳纤维复合材料货叉与普通货叉相比具有质量轻、抗腐蚀性强、抗疲劳强度高等优点,但是货叉在使用过程中一般会受到较大的冲击作用和剪切力,而一般的碳纤维复合材料为层级结构,在这些作用力下,碳纤维复合材料的层级结构之间容易分层,货叉整体容易发生形变,甚至发生弯折,影响货叉的整体使用寿命。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种复合耐冲击货叉及其制备方法。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.第一方面,本发明提供一种复合耐冲击货叉,自一侧向另一侧依次设置表面耐冲击层、中间界面层和底部刚性层,其中,

8.所述表面耐冲击层为碳纤维二维编织结构与热塑性树脂基体的复合结构;

9.中间界面层采用芳纶蜂窝结构与热塑性树脂基体的复合结构;

10.底部刚性层包括主体和若干个缓冲片,所述主体为高强度碳纤维三维编织结构与热固性树脂基体的复合结构,若干缓冲片呈矩阵均匀分布且预埋于所述主体的靠近中间界面层的一侧,使缓冲片直接与中间界面层粘结固定;

11.缓冲片的厚度大于等于1mm,且底部刚性层的厚度至少为缓冲片厚度的2倍。

12.第二方面,本发明提供所述复合耐冲击货叉的制备方法,包括如下步骤:

13.铣切成型的芳纶蜂窝,并填充热塑性树脂;

14.在填充有热塑性树脂的芳纶蜂窝的上下表面分别铺贴热塑性胶膜;

15.然后在芳纶蜂窝的上下表面分别铺设碳纤维二维编织结构预浸布和碳纤维三维编织结构预浸布,并在碳纤维三维编织结构预浸布靠近芳纶蜂窝的一侧中均匀预埋缓冲片;

16.铺设完毕后,热压固化成型,即得。

17.上述本发明的一种或多种实施例取得的有益效果如下:

18.表面耐冲击层为碳纤维二维编织结构与热塑性树脂基体的复合结构,碳纤维二维

编织结构对树脂基体进行各向同性地加强,不会有薄弱的加强方向,同时加强结构为二维编织结构,碳纤维之间有较强的相互作用力,使其在较强的冲击作用下不会劈裂,具有较强的耐冲击性能。

19.中间界面层采用芳纶蜂窝和热塑性树脂的复合结构,该种结构具有较强的抗剪切性能,可以有效提高货叉的抗剪切性能,尤其可以提高货叉的抗弯强度。同时,该种结构可以显著减轻货叉的重量,增强货叉的比强度。

20.底部刚性层的主体为高强度碳纤维三维编织结构与热固性树脂基体的复合结构,该种结构具有较强的刚性,作为底部的最基础的支撑,可以有效减小叉运过程中货叉的形变,为表面耐冲击层和中间界面层提供有力支撑,以有效提高复合材料货叉的使用性能。

21.在底部刚性层靠近中间界面层的一侧均匀预埋缓冲片,缓冲片用于吸能,可以对在货叉上施加的冲击力起到较好的缓冲作用,减轻对底部刚性层的瞬时冲击,以改善底部刚性层的受力情况,避免底部刚性层在较大冲击力下断裂。同时,缓冲片还具有减震性能,使叉运过程中更平稳。

22.缓冲片的厚度大于等于1mm,以保证提供有效的缓冲作用,对底部刚性层的厚度进行限定,使得底部刚性层除去预埋缓冲片的厚度,还有足够的厚度对货叉的表面耐冲击层和中间界面层进行有效支撑。

23.如果将缓冲片预埋到底部刚性层内部,缓冲片与中间界面层之间通过部分底部刚性层进行粘结时,首先需要该部分底部刚性层通过形变将力传递到缓冲片,使缓冲片起到相应的作用,但是发生形变的底部刚性层会带动其他部位相继发生形变,导致缓冲片的作用被削弱。所以将缓冲片设置为直接与中间界面层粘结固定,当将货物放置于叉体上时,力通过表面耐冲击层和中间界面层直接传递到缓冲片上,使缓冲片起到相应的作用,以减少底部刚性层的形变。

24.热压过程中,芳纶蜂窝两侧的预浸布中的少量树脂进入芳纶蜂窝中,与芳纶蜂窝复合为一体,使表面耐冲击层、中间界面层和底部刚性层形成一个整体,避免货叉在使用过程中分层,可以进一步提高货叉的刚性和耐冲击性能。同时该种复合材料具有较好的耐腐蚀性能。

附图说明

25.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

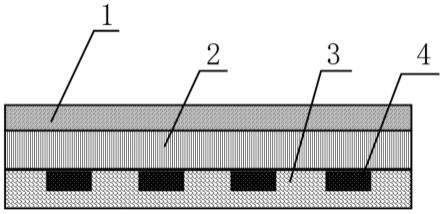

26.图1是本发明实施例的复合耐冲击板材结构的整体结构示意图;

27.图2为本发明实施例的复合耐冲击板材结构的底部刚性层的平面图。

28.其中,1、表面耐冲击层;2、中间界面层;3、底部刚性层;4、缓冲片。

具体实施方式

29.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

30.第一方面,本发明提供一种复合耐冲击货叉,自一侧向另一侧依次设置表面耐冲

击层、中间界面层和底部刚性层,其中,

31.所述表面耐冲击层为碳纤维二维编织结构与热塑性树脂基体的复合结构;

32.中间界面层采用芳纶蜂窝结构与热塑性树脂基体的复合结构;

33.底部刚性层包括主体和若干个缓冲片,所述主体为高强度碳纤维三维编织结构与热固性树脂基体的复合结构,若干缓冲片呈矩阵均匀分布且预埋于所述主体的靠近中间界面层的一侧,使缓冲片直接与中间界面层粘结固定;

34.缓冲片的厚度大于等于1mm,且底部刚性层的厚度至少为缓冲片厚度的2倍。

35.碳纤维是一种高强度、高模量特种纤维,具有高强度、高模量等优异的力学性能,而且具有重量轻、化学成分稳定、耐高温性能好等优点。碳纤维复合材料货叉与普通钢货叉相比具有质量轻、高强度质量比、抗腐蚀性强、疲劳强度高等优点。芳纶蜂窝芯层在夹层结构中主要承受剪切应力,使夹层结构具有高抗弯刚度。

36.该板材采用多层结构,有效提高了货叉的刚性、耐冲击性以及耐摩擦性。

37.在一些实施例中,所述缓冲片为短切碳纤维增强硅橡胶复合材料。

38.刚性层内预埋缓冲片由硅橡胶掺杂短切碳纤维组成,不仅有着良好的高强度和高比刚度,并且还有着优秀的减震防颤缓冲作用。

39.优选的,缓冲片中硅橡胶的质量百分数为30-50%,短切碳纤维的长度为2-5mm。

40.在一些实施例中,表面耐冲击层的二维平面编织结构选自平纹、斜纹或缎纹编织结构,树脂含量为30%-60%。

41.优选的,表面耐冲击层的碳纤维为高强碳纤维,选自t300、t700、t800或t1000。

42.优选的,表面耐冲击层的热塑性树脂选自聚乙烯、聚丙烯、聚氯乙烯或聚苯乙烯。

43.优选的,表面耐冲击层的厚度为2-4mm。

44.在一些实施例中,中间界面层的厚度为3-5mm。

45.优选的,中间界面层的树脂含量为30%-60%。

46.芳纶蜂窝的制造一般采用拉伸扩展的方法,生产工序主要分为涂胶、叠合、压制、切割、拉伸、定型、浸胶、固化、片切九个工序。热塑性树脂可选用表面耐冲击层所用热塑性树脂当中的任意一种类型,且不限于上述类型。

47.在一些实施例中,底部刚性层的厚度为3-5mm,缓冲片的厚度为1-2mm。

48.优选的,底部刚性层与缓冲片的厚度之差至少为2mm。以保证底部刚性层在未预埋缓冲片一侧的刚性,以提供足够的支撑作用。

49.优选的,底部刚性层的树脂含量为30~60%。

50.优选的,底部刚性层的三维编织结构为三维四向、三维五向、三维六向或三维七向的编织结构;

51.热固性树脂选自环氧树脂、酚醛树脂、不饱和聚酯树脂或脲醛树脂。

52.第二方面,本发明提供所述复合耐冲击货叉的制备方法,包括如下步骤:

53.铣切成型的芳纶蜂窝,并填充热塑性树脂;

54.在填充有芳纶蜂窝的上下表面分别铺贴热塑性胶膜;

55.然后在芳纶蜂窝的上下表面分别铺设碳纤维二维编织结构预浸布和碳纤维三维编织结构预浸布,并在碳纤维三维编织结构预浸布靠近芳纶蜂窝的一侧中均匀预埋缓冲片;

56.铺设完毕后,热压固化成型,即得。

57.在一些实施例中,所述热塑性胶膜的材质为聚醚酰亚胺(pei)、聚醚酮(pek)、聚砜(psf)或聚醚砜(pes)。

58.在一些实施例中,碳纤维二维编织结构预浸布的制备方法为:将热塑性胶膜与碳纤维布叠层放置在预热好的压机上,热压,即得;

59.热压温度为120~150℃,压强为0.5~2mpa,热压时间为20-60min,热压完成后,再停止加热保持40-60min。

60.优选的,相邻碳纤维布之间喷涂超细热塑性粘结粉末。

61.进一步优选的,所述超细热塑性粘结粉末选自聚酰胺粉末、聚乙烯粉末或聚氨脂粉末。粉末颗粒度在200~2000目范围内灵活选择。

62.在一些实施例中,热压固化成型的温度为110-130℃,成型压力为0.1-0.5mpa。

63.所述的模压成型是将预浸布压制成的叠层薄板放置在特定金属对模内,经加热、加压固化成型。模压成型工艺流程为首先根据产品尺寸将碳纤维薄板进行削剪,将特定结构模具进行清理,涂脱模剂,放置碳纤维薄板,进行合模处理,上螺丝时螺丝涂上润滑油,确保开模顺利。将完成的碳纤维产品模具放置到预热好的热压机上面,进行3~4次去压,间隔时间10~20s。压机设置温度为130~180℃,压强为2~10mpa,加压时间为30~90min,再停止加热保持30~60min。待模具冷却后进行脱模处理。

64.下面结合实施例对本发明作进一步说明。

65.实施例1

66.如图1所示,表面耐冲击层1采用t700高强度碳纤维进行二维斜纹编织与聚乙烯树脂进行复合,厚度为3mm,树脂含量为40%。热压成型采用颗粒度为1000目的聚酰胺粉末进行粘结,热塑性胶膜选用聚醚酰亚胺胶膜。热压成型、模压成型皆设置压机温度为150℃,压强为6mpa,加压前进行三次去压,时间间隔为10s,加压时间为40min,再停止加热保持35min。

67.中间界面层2为蜂窝结构,采用芳纶蜂窝结构与聚丙烯树脂基体复合构成,树脂含量为60%,厚度为5mm。

68.底部刚性层3采用t1000高强度碳纤维采用三维七向编织结构配合环氧树脂浸渍复合,缓冲片4由硅橡胶掺杂短切碳纤维构成,硅橡胶含量为30%,短切碳纤维的长度为2mm,缓冲片的厚度为2mm,缓冲片呈矩阵均匀分布在底部刚性层内。底部刚性层的厚度为5mm,树脂含量为40%。

69.上述3个叠层部分在热压罐中固化成型的固化温度为120℃,成型压力为0.3mpa。该结构板材总体树脂基体含量为45%,厚度为13mm。

70.实施例2

71.表面耐冲击层采用t800高强度碳纤维进行二维平纹编织与聚丙烯树脂进行复合,厚度为2mm,树脂含量为50%。热压成型采用颗粒度为1000目的聚乙烯粉末进行粘结,热塑性胶膜选用聚砜胶膜。热压成型、模压成型皆设置压机温度为180℃,压强为7mpa,加压前进行三次去压,时间间隔为10s,加压时间为80min,再停止加热保持40min。

72.中间蜂窝层采用芳纶蜂窝结构与聚乙烯树脂基体复合构成,树脂含量为50%,厚度为4mm。

73.底部刚性层采用t300高强度碳纤维采用三维四向编织结构配合酚醛树脂浸渍复合,缓冲片由硅橡胶掺杂短切碳纤维构成,硅橡胶含量为50%,短切碳纤维的长度为4mm,缓冲片的厚度为2mm,缓冲片呈矩阵均匀分布在底部刚性层内。底部刚性层的厚度为4mm,树脂含量为50%。

74.上述3个叠层部分在热压罐中固化成型的固化温度为120℃,成型压力为0.3mpa。该结构板材总体树脂基体含量为50%,厚度为10mm。

75.实施例3

76.表面耐冲击层采用t700高强度碳纤维进行二维缎纹编织与聚氯乙烯树脂进行复合,厚度为3mm,树脂含量为60%。热压成型采用颗粒度为800目的聚酰胺粉末进行粘结,热塑性胶膜选用聚醚酰亚胺胶膜。热压成型、模压成型皆设置压机温度为150℃,压强为6mpa,加压前进行三次去压,时间间隔为10s,加压时间为90min,再停止加热保持35min。

77.中间界面层为蜂窝结构,采用芳纶蜂窝结构与聚氯乙烯树脂基体复合构成,树脂含量为60%,厚度为5mm。

78.底部刚性层采用t1000高强度碳纤维采用三维五向编织结构配合脲醛树脂浸渍复合,缓冲片由硅橡胶掺杂短切碳纤维构成,硅橡胶含量为40%,短切碳纤维的长度为5mm,缓冲片的厚度为1mm,缓冲片呈矩阵均匀分布在底部刚性层内。底部刚性层的厚度为4mm,树脂含量为55%。

79.上述3个叠层部分在热压罐中固化成型的固化温度为120℃,成型压力为0.3mpa。该结构板材总体树脂基体含量为58%,厚度为12mm。

80.实施例4

81.表面耐冲击层采用t300高强度碳纤维进行二维斜纹编织与聚乙烯树脂进行复合,厚度为3mm,树脂含量为50%。热压成型采用颗粒度为500目的聚酰胺粉末进行粘结,热塑性胶膜选用聚醚酰亚胺胶膜。热压成型、模压成型皆设置压机温度为130℃,压强为5mpa,加压前进行三次去压,时间间隔为10s,加压时间为50min,再停止加热保持60min。

82.中间界面层为蜂窝结构,采用芳纶蜂窝结构与聚丙烯树脂基体复合构成,树脂含量为30%,厚度为4mm。底部刚性层采用t1000高强度碳纤维采用三维六向编织结构配合环氧树脂浸渍复合,缓冲片由硅橡胶掺杂短切碳纤维构成,硅橡胶含量为30%,短切碳纤维的长度为2mm,缓冲片的厚度为2mm,缓冲片呈矩阵均匀分布在底部刚性层内。底部刚性层的厚度为4mm,树脂含量为40%。

83.上述3个叠层部分在热压罐中固化成型的固化温度为120℃,成型压力为0.3mpa。该结构板材总体树脂基体含量为40%,厚度为11mm。

84.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。