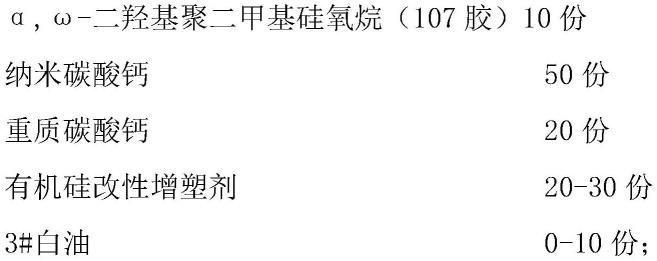

1.本发明涉及海洋防污漆技术领域,尤其涉及一种功能型海洋长效防污漆。

背景技术:

2.生物污损是海洋水下设施普遍存在的问题,是指海洋中的微生物、动、植物附着于海洋工程结构物表面并不断生长和繁殖而形成的生物垢,其常见于船舶底部以及海上工程结构物水面以下部位。

3.舰船具有停泊(静态)时间长、航行频率低、跨海域机动性强、远航时间久等特点,海洋生物污损现象尤为严重,极大影响了舰船的航行。在生长旺季,海洋生物在舰船上的附着量可高达80kg/m2,导致其航速下降可达30%,严重影响其机动性和操纵性。据统计,当水线以下船壳污损面积达到5%时,燃料将增耗10%;当污损面积达到10%时,燃料将增耗20%;当污损面积大于50%,燃料则将增耗40%以上。在有限的燃料条件下,舰船的自给力大幅度下降。此外,生物污损还易对舰船造成以下不良影响:(1)动力系统长时间超负荷运行,从而出现故障,需要长时间停航修理;(2)加速金属装备腐蚀,缩短船体钢板的使用寿命,并需要人力进行频繁的周期性维护,影响舰船的航行率,产生巨大的经济损失。

4.涂装防污涂料是解决舰船生物污损问题最有效、简便、经济的手段。防污剂释放型涂料是当前使用最广泛的防污涂料。该防污涂料主要由防污树脂、防污剂、颜料、填料、助剂和溶剂等组成,其中最为关键的成分是防污树脂和防污剂。防污剂起到驱散、杀灭污损生物的的作用;防污树脂则是防污涂料的基体,不仅能够控制防污剂的释放,而且保证涂层的力学强度、粘接性。因此,树脂性能的优劣直接决定着涂料的防污效果和使用寿命。

5.根据树脂种类的不同,目前国内外商用防污涂料主要包括基体可溶型、无锡自抛光型涂料。基体可溶型防污涂料的基体树脂以松香为主,并辅以少量的不溶于海水的树脂,如丙烯酸类树脂、氯化橡胶、乙烯基树脂和环氧基树脂等。在使用时,松香在海水中缓慢溶解,使得涂层的厚度随时间的推移逐渐变薄,逸出层的厚度不会明显变大,因此防污剂前期释放量大,而后期下降不会太快,一定程度上解决了防污期效太短的问题。中国专利号cn201310723462.1公开了一种应用于溶解型防污漆的新型防污剂组合涂料,包含以下重量份的组分:松香液19.0~22.0份,氯醚树脂液13.0~15.0份,防沉剂0.4~0.5份,增塑剂2.0~3.0份,防流挂剂2.0~3.0份,氧化锌3.0~6.0份,颜料2.0~3.2份,无机防污剂35.0~45.0份,有机防污剂3.0~5.0份,溶剂5.0~7.0份。该涂料主要应用于船舶工业上有耐海洋生物污损要求的部位保护,具备良好的防污性能、优异的环保性和低毒性,其释放的防污剂在海水中很快分解或降解,对海洋的水体和鱼类影响更小。但是基体可溶型防污涂料原料中的松香较脆,而且不能有效阻止海水渗透到涂层内部,导致逸出层仍然较厚(>50μm),需添加各种增塑剂和填料来改善涂层的力学性能。当松香含量不足时,溶蚀速率和防污剂释放速率不能满足防污要求;当松香含量过多时,涂膜力学性能变差,因此松香含量的调控是此类涂料的关键因素。由于这类涂料的溶蚀速率不可控,防污效果不稳定,在静态环境中防污效果差(溶蚀速率依赖于船的航行速率)。另外,松香基的涂料不耐氧化,在涂装完成后或

船进坞后,要进行密封保护,若是暴露在空气阳光中过久,涂层易开裂,从而影响防污效果。再者,松香的溶蚀会导致表面粗糙度增加,从而增大船行阻力。

6.海虹(hempel)、佐敦(jotun)、关西(kansai)、西格玛(sigma)等公司最早研究无锡自抛光防污涂料,并相继有大量产品推向市场,比如海虹的globic系列、佐敦的seaquantum系列等。他们采用低毒的铜、锌及硅等元素来代替锡,开发出以聚丙烯酸铜、聚丙烯酸锌和聚丙烯酸硅烷酯为基料树脂,低毒氧化亚铜为防污剂的无锡自抛光防污涂料。该类防污涂料在弱碱性海水的作用下,树脂可通过酯键的水解变得亲水,在船的运动和海水冲刷作用下发生溶解、脱落从而达到表面的自更新,即“自抛光”。同时涂层中的cu2o也释放出cu

2

,在涂膜表面形成有效的防污薄层,使漆膜保持光滑和防污性。比如中国专利号cn201511017972.2公开了一种自抛光防污漆及其制备方法,在100质量份的防污漆中,包括以下组分:固体计树脂18~24份,防污剂50~55份,石墨烯微片0.5~1.5份,颜填料3~6份,分散剂1~2份,有机膨润土1~2份,余量为有机溶剂;其中,树脂由羟基丙烯酸树脂、丙烯酸锌树脂以及松香组成;防污剂由吡啶硫酮铜、4,5-二氯-2-正辛基-4-异噻唑啉-3-酮、氧化亚铜和氧化锌组成。所得自抛光防污漆产品质量稳定,防污期长、抛光好、强度高、耐开裂、voc低。

7.上述几类自抛光防污涂料中,聚丙烯酸铜和聚丙烯酸锌基树脂通过与海水发生离子交换,因而水解速度较快、可控性较差、环境适应性差,往往出现前期水解较快,而后期水解较慢的情况。聚丙烯酸硅烷酯树脂通过侧基水解形成钠盐,具有缓慢、平稳的水解特性,是目前唯一一种既能长时间保持水解状态,又能控制水解速率的化学键,可实现涂层长期更新和防污剂持续释放。因此,基于硅烷酯的防污技术是实现长效防污的最佳选择。目前国际上最先进的防污涂料也是基于该技术,如佐敦(jotun)公司的seaquantum系列,国际涂料(ip)公司的intersmooth 7475si等。但是由于该种自抛光防污涂料以聚丙烯酸硅烷酯为基体树脂,只有侧基可发生水解,水解速率严重依赖水流的冲刷,在静态或低航速时,缺少强水流冲刷,水解产生的聚合物钠盐无法及时溶解,使得树脂抛光速率较低,防污剂释放率也较低,最终导致防污效果不理想。因而,该涂层在舰船低速航行或停航时,仅依靠海水自流很难达到理想的自抛光效果,容易失效,一旦污损生物粘附,涂层更无法抛光或释放防污剂,因此防污期效有限。此外,聚丙烯酸硅烷酯树脂主链结构是稳定的c-c结构,在海水中难以降解,树脂将长期存在于海洋环境中,造成海洋微塑料污染。海生物误食微塑料后可能会出现体内物理损伤、进食行为改变、繁殖能力下降等问题。

技术实现要素:

8.因此,针对以上内容,本发明提供一种功能型海洋长效防污漆,解决现有的海洋防污漆仅具备良好的动态防污效果,静态防污效果不理想的问题。

9.为达到上述目的,本发明是通过以下技术方案实现的:

10.一种功能型海洋长效防污漆,由a组分、b组分以及c组分组成,其中a组分包括以下重量份的原料:聚脲树脂30~45份、低分子量环氧树脂10~20份、有机硅烷树脂15~25份、活性杀菌物质1~10份、分散剂1~2份、防沉剂3~5份、氧化锌5~10份、颜料20~30份、稀释剂5~15份,所述b组分为20~30重量份的异氰酸酯类固化剂,所述c组分为3~5重量份的硅酸乙酯,所述聚脲树脂的结构式如式ⅰ所示:

[0011][0012]

其中,r1,r2各自独立地表示c8~c

10

的亚烷基,n是取值范围在2~4之间的整数;

[0013]

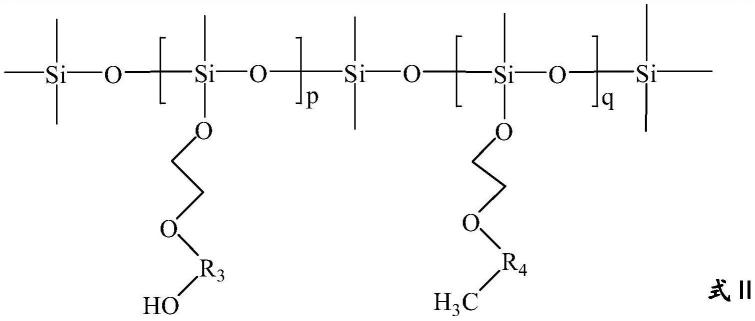

所述有机硅烷树脂的结构式如式ⅱ所示:

[0014][0015]

其中,r3,r4各自独立地表示c5~c

20

的亚烷基,p是取值范围在2~4之间的整数,q是取值范围在3~6之间的整数。

[0016]

进一步的改进是:所述稀释剂由二甲苯和醋酸丁酯混合而成,其中二甲苯所占质量分数为60~80%,醋酸丁酯所占质量分数为20~40%。

[0017]

进一步的改进是:所述活性杀菌物质为右美托咪定。

[0018]

进一步的改进是:所述低分子量环氧树脂为双酚a型环氧树脂,分子量范围为200~400。

[0019]

进一步的改进是:所述a组分、b组分、c组分按质量比17:2.5:0.5搅拌混合均匀,形成功能型海洋长效防污漆。

[0020]

进一步的改进是:所述a组分按以下步骤制得:

[0021]

(1)按预定的重量份称取各原料,备用;

[0022]

(2)将环氧树脂添加到反应釜中,加热至环氧树脂彻底溶解,然后加入聚脲树脂,搅拌混合均匀后加入有机硅烷树脂,搅拌20~30min,然后升温至90~110℃,保温1~3h,再加入活性杀菌物质,搅拌10~20min,停止搅拌,降温至50~70℃,保温1~3h,得到改性树脂;

[0023]

(3)将改性树脂加入搅拌装置内,然后加入分散剂、防沉剂,搅拌混合均匀,再加入氧化锌、颜料,搅拌混合20~40min后加入稀释剂调整粘度,研磨至细度小于60μm,检测合格后过滤、包装,即得a组分。

[0024]

通过采用前述技术方案,本发明的有益效果是:

[0025]

本技术所提供的功能性海洋长效防污漆,在a组分制备过程中,首先环氧树脂的环氧基和聚脲树脂的一小部分的端氨基进行反应,得到中间产物,利用两种树脂的不同特性,从而增加了防污漆施工后所形成涂层的附着力和韧性;其次加入主链是端羟基有机硅,侧链是聚醚的有机硅烷树脂,与中间产物进行化学嫁接,形成了一个主链疏水侧链亲水的特定官能团;最后将活性杀菌物质通过化学接枝反应接到上述特定官能团上,得到带有杀菌

活性物质的高聚物,即改性树脂。

[0026]

施工时将a组分、b组分和c组分按照配比搅拌3~5min,混合均匀后静置5min,喷涂到待防污处理物体表面形成防污涂层。b组分的异氰酸酯基和a组分中改性树脂分子结构中的端氨基进行反应交联;c组分硅酸乙酯与改性树脂分子结构中主链的端羟基发生反应,形成具有低表面的空间网络结构,而侧链的聚醚是亲水的,使得涂层的表面和海水之间形成一层具有弹性的水凝胶漆膜。本发明制备的海洋长效防污漆具有极高的弹性和超韧性,喷涂后形成的涂层具有很好的伸缩率。当船舶在动态情况下,漆膜会根据水流的速度起到收缩作用,从而使海洋生物很难附着;再配合活性杀菌物质,即使海洋生物附着也很容易脱落。当防污漆应用在网箱、海洋设施、海水管道等静态情况下,由于涂层的表面具有疏水的功能,再加上涂层的表面和海水所形成的具有弹性的水凝胶漆膜,使得涂层里的活性杀菌物质很活跃地浮在涂层表面,有效杀死海洋生物,防止海洋的附着。

[0027]

总之,本发明制备的海洋长效防污漆具备静态防污和动态防污的双重功能,在动态和静态下都有着良好的防污效果。与现有的水解型自抛光防污材料相比,性能调控范围更宽,适用范围更广,尤其是其性能不依赖于舰船的航速和航期。

具体实施方式

[0028]

以下将结合具体实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

[0029]

若未特别指明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段,所采用的试剂和产品也均为可商业获得的。所用试剂的来源、商品名以及有必要列出其组成成分者,均在首次出现时标明。

[0030]

实施例1

[0031]

一种功能型海洋长效防污漆,由a组分、b组分以及c组分组成,其中a组分包括以下重量份的原料:聚脲树脂35份、低分子量双酚a型环氧树脂20份、有机硅烷树脂25份、右美托咪定5份、分散剂2份、聚酰胺蜡防沉剂4份、氧化锌10份、氧化铁红20份、稀释剂15份,所述稀释剂由二甲苯和醋酸丁酯按质量比60:40混合而成,所述环氧树脂采用南亚牌e20环氧树脂,所述b组分为20重量份的hdi固化剂(拜耳公司生产的型号为n3390固化剂),所述c组分为4重量份的硅酸乙酯;

[0032]

所述聚脲树脂的结构式如式ⅰ所示:

[0033][0034]

其中,r1,r2各自独立地表示碳原子数为8个的亚烷基,n的取值为2;

[0035]

所述有机硅烷树脂的结构式如式ⅱ所示:

[0036][0037]

其中,r3,r4各自独立地表示碳原子数为10个的亚烷基,p的取值为2,q的取值范围为4。

[0038]

所述a组分按以下步骤制得:

[0039]

(1)按预定的重量份称取各原料,备用;

[0040]

(2)将环氧树脂添加到反应釜中,加热至环氧树脂彻底溶解,然后加入聚脲树脂,搅拌混合均匀后加入有机硅烷树脂,搅拌20min,然后升温至100℃,保温2h,再加入活性杀菌物质,搅拌10min,停止搅拌,降温至60℃,保温2h,得到改性树脂;

[0041]

(3)将改性树脂加入搅拌装置内,然后加入分散剂、防沉剂,搅拌混合均匀,再加入氧化锌、颜料,搅拌混合20min后加入稀释剂调整粘度,研磨至细度小于60μm,检测合格后过滤、包装,即得a组分。

[0042]

将上述a组分、b组分以及c组分搅拌3~5min,混合均匀后静置5min,即得海洋长效防污漆。对本实施例制备得到的海洋长效防污漆进行性能检测,测试结果如表1和表2所示。

[0043]

表1

[0044]

[0045][0046]

表2

[0047][0048]

由表1~2可知,本实施例制备的海洋长效防污漆附着力好,易于施工,具有优异的静态和动态防污效果。

[0049]

以市售的基体可溶型防污漆为对比例1,自抛光防污漆a(以聚丙烯酸锌为基体树脂)为对比例2,自抛光防污漆b(以聚丙烯酸硅烷酯为基体树脂)为对比例3,进行防污性能测试,结果如表3所示。

[0050]

表3

[0051][0052]

由表3可知,本发明制备得到的海洋防污漆兼具良好的静态防污和动态防污效果,且优于现有的防污漆产品。

[0053]

实施例2

[0054]

一种功能型海洋长效防污漆,由a组分、b组分以及c组分组成,其中a组分包括以下重量份的原料:聚脲树脂30份、低分子量双酚a型环氧树脂15份、有机硅烷树脂20份、右美托咪定1份、分散剂1份、聚酰胺蜡防沉剂3份、氧化锌5份、氧化铁红30份、稀释剂10份,所述稀释剂由二甲苯和醋酸丁酯按质量比70:30混合而成;所述b组分为25重量份的hdi固化剂(拜耳公司生产的型号为n3375固化剂),所述c组分为3重量份的硅酸乙酯;

[0055]

所述聚脲树脂的结构式如式ⅰ所示:

[0056][0057]

其中,r1,r2各自独立地表示碳原子数为9个的亚烷基,n的取值为3;

[0058]

所述有机硅烷树脂的结构式如式ⅱ所示:

[0059][0060]

其中,r3,r4各自独立地表示碳原子数为5个的亚烷基,p的取值为3,q的取值范围为5。

[0061]

所述a组分按以下步骤制得:

[0062]

(1)按预定的重量份称取各原料,备用;

[0063]

(2)将环氧树脂添加到反应釜中,加热至环氧树脂彻底溶解,然后加入聚脲树脂,搅拌混合均匀后加入有机硅烷树脂,搅拌25min,然后升温至90℃,保温3h,再加入活性杀菌物质,搅拌15min,停止搅拌,降温至50℃,保温3h,得到改性树脂;

[0064]

(3)将改性树脂加入搅拌装置内,然后加入分散剂、防沉剂,搅拌混合均匀,再加入氧化锌、颜料,搅拌混合30min后加入稀释剂调整粘度,研磨至细度小于60μm,检测合格后过滤、包装,即得a组分。

[0065]

对本实施例制备的海洋长效防污漆进行性能测试,测试结果与实施例1的测试结果相当。

[0066]

实施例3

[0067]

一种功能型海洋长效防污漆,由a组分、b组分以及c组分组成,其中a组分包括以下重量份的原料:聚脲树脂45份、低分子量双酚a型环氧树脂10份、有机硅烷树脂15份、右美托咪定10份、分散剂1.5份、聚酰胺蜡防沉剂5份、氧化锌8份、氧化铁红25份、稀释剂5份,所述稀释剂由二甲苯和醋酸丁酯按质量比80:20混合而成;所述b组分为30重量份的hdi固化剂(万华化学生产的型号为ht100固化剂),所述c组分为5重量份的硅酸乙酯;

[0068]

所述聚脲树脂的结构式如式ⅰ所示:

[0069][0070]

其中,r1,r2各自独立地表示碳原子数为10个的亚烷基,n的取值为4;

[0071]

所述有机硅烷树脂的结构式如式ⅱ所示:

[0072][0073]

其中,r3,r4各自独立地表示碳原子数为20个的亚烷基,p的取值为4,q的取值范围为6。

[0074]

所述a组分按以下步骤制得:

[0075]

(1)按预定的重量份称取各原料,备用;

[0076]

(2)将环氧树脂添加到反应釜中,加热至环氧树脂彻底溶解,然后加入聚脲树脂,搅拌混合均匀后加入有机硅烷树脂,搅拌30min,然后升温至110℃,保温1h,再加入活性杀菌物质,搅拌20min,停止搅拌,降温至70℃,保温1h,得到改性树脂;

[0077]

(3)将改性树脂加入搅拌装置内,然后加入分散剂、防沉剂,搅拌混合均匀,再加入氧化锌、颜料,搅拌混合40min后加入稀释剂调整粘度,研磨至细度小于60μm,检测合格后过滤、包装,即得a组分。

[0078]

对本实施例制备的海洋长效防污漆进行性能测试,测试结果与实施例1的测试结果相当。

[0079]

以上所记载,仅为利用本创作技术内容的实施例,任何熟悉本项技艺者运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。